Изобретение относится к строительным материалам, в частности к сырьевой смеси для приготовления особо прочного и тяжелого бетона, преимущественно для контейнеров для длительного хранения и/или транспортировки отработавшего ядерного топлива (ОЯТ) и радиоактивных отходов (РАО), а также для конструкций биологической защиты реакторов.

Известны контейнеры для транспортировки и хранения ОЯТ, способ изготовления которых включает бетонирование резервуара в виде стакана (патент ФРГ 3331892, кл. G 21 F 5/02, 1986, патент ГДР 235353, кл. G 21 F 5/00, 1986).

В соответствии с нормами радиационной безопасности и требованиями МАГАТЭ подобные контейнеры должны обеспечивать высокие радиационно-защитные и прочностные свойства, в том числе при аварийных ситуациях, возможных в процессе транспортировки и хранения ОЯТ. Например, предъявляемые нормативными документами МАГАТЭ требования к контейнеру включают обеспечение

радиационной безопасности персонала при транспортировке и хранении контейнера;

герметичности при аварийном падении с высоты 9 м на жесткое основание или на штырь диаметром 150 мм с высоты 1 м;

стойкости к воздействию ударной волны с давлением во фронте 30 кПа;

сохранности при падении на контейнер самолета массой 20 т при скорости самолета 200 м/с;

стойкости к тепловому воздействию при пожаре при 800oС в течение 30 мин;

длительной эксплуатации при отрицательной температуре до минус 50oС.

При этом, исходя из технико-экономических требований по снижению затрат на организацию контейнерного хранения ОЯТ, возникает необходимость создания контейнеров относительно большого полезного объема (с максимальной вместимостью ОЯТ) при определенных (в частности транспортных) ограничениях их по наружному габариту.

Перечисленные требования определили необходимость создания и применения бетонов с максимально возможной плотностью при достаточно высокой прочности и минимальном значении стоимости.

Известен тяжелый бетон для изготовления контейнера для транспортировки и хранения ОЯТ, содержащий в 1 м3 от 280 до 370 кг цемента, от 2800 до 3400 кг наполнителя; содержание воды определяется отношением вода-цемент в интервале 0,40-0,60. В качестве наполнителя используют от 650 до 800 кг барита и от 2000 до 2400 кг гематита. Тяжелый бетон имеет предел прочности на сжатие от 40 от 60 МПа в 28 сут, плотность бетонной смеси 3800 кг/м3, а бетона в сухом состоянии - до 3500 кг/м3 (ЕПВ, 0264321, кл. С 04 В 20/00, 1988).

Недостатками указанного тяжелого бетона являются

низкая прочность бетона из-за недостаточной прочности баритового заполнителя и высокого водоцементного отношения бетонной смеси;

низкая огнестойкость бетона из-за малого сопротивления огневым воздействиям указанного заполнителя;

недостаточная плотность и, соответственно, радиационно-защитные свойства бетона применительно к конструкции контейнера, предназначенного для хранения высокоактивного ОЯТ.

Также известна сырьевая смесь для приготовления тяжелого бетона класса В20 на окалине прокатного производства, предназначенная для защитных экранов от радиоактивных излучений (Строительство атомных электростанций/ Под ред. В. Б. Дубровского, М.: Энергоатомиздат, 1987, с.122, табл. 5.7). Состав сырьевой смеси следующий, кг на м3 бетона:

Крупный заполнитель из окалины фракции 5-10 мм - 1858

Мелкий заполнитель из окалины фракции 0-5 мм - 1380

Цемент активностью 48 МПа - 401

Вода - 248

Плотность сырьевой (бетонной) смеси ρ=3887 кг/м3, плотность бетона в возрасте 28 суток естественного твердения ρ = 3820 кг/м3, подвижность бетонной смеси - 14 см осадки стандартного конуса, прочность в 28-суточном возрасте - 23,2 МПа.

К недостаткам известной сырьевой смеси можно отнести низкую прочность бетона и наличие существенной усадки бетона в процессе твердения. Кроме того, высокое водоцементное отношение (В/Ц=0,62) приводит к большому количеству воды, не участвующей в химических реакциях гидратации и, соответственно, к большому объему пор и снижению радиационно-защитных свойств бетона.

Наиболее близкой к предложенному изобретению является сырьевая смесь для приготовления особо прочного и тяжелого бетона классов В80 - В105 и марок по средней плотности Д4000-Д4100 (патент РФ 2100304, кл. С 04 В 28/00, G 21 F 5/00, 1/4, 1997) Состав сырьевой смеси следующий, кг/м3 бетона:

Цемент марки не ниже М 500 - 610-650

Крупный заполнитель из окалины машинной огневой зачистки:

фракции 10-20 мм - 800-1000

фракции 5-10 мм - 900-1200

Мелкий заполнитель из упомянутой окалины:

фракции 1,25-5 мм - 400-500

фракции 0,63-1,25 мм - 400-500

фракции 0,16-0,63 мм - 500-650

Вода - 165-180

Суперпластификатор на основе Na-солей продукта конденсации нафталинсульфокислоты с формальдегидом в количестве 0,5-1% от массы расхода цемента.

Однако в известной сырьевой смеси используется лишь один вид тяжелого заполнителя - окалина машинной огневой зачистки, что практически исключает возможность получения бетона с классом прочности свыше В 105 при плотности свыше 4100 кг/м3.

Предложенное изобретение направлено на создание особо прочного (Rсж= 600-1400 кг/см2) и тяжелого (Д4200-4500) бетона классов В90 - В135 как защитного и конструкционного элемента металобетонного контейнера (МБК) для транспортировки и длительного хранения ОЯТ.

Указанная задача решается благодаря тому, что сырьевая смесь для приготовления особо прочного и тяжелого бетона, включаяющая цемент марки не ниже М 500, крупный и мелкий заполнители фракций 10-20 мм, 5-10 мм, 1,25-5 мм, 0,16-1,25 мм из окалины, воду и суперпластификатор на основе Na-солей продукта конденсации нафталинсульфокислоты с формальдегидом, согласно изобретению дополнительно содержит в качестве заполнителя дробь чугунную или стальную номера 1,8-3,6 при следующем расходе компонентов в кг на м бетона:

Цемент марки не ниже М 500 - 450-650

Крупный заполнитель из окалины:

фракции 10-20 мм - 650-1000

фракции 5-10 мм - 540-800

Мелкий заполнитель из окалины:

фракции 1,25-5 мм - 400-650

фракции 0,16-1,25 мм - 500-700

Дробь чугунная или стальная номера 1,8-3,6 - 800-1500

Вода - 120-210

Суперпластификатор на основе Na-солей продукта конденсации нафталинсульфокислоты с формальдегидом - 3,0-9,0

Вместе с этим в другом варианте сырьевая смесь дополнительно содержит в качестве замедлителя схватывания сырьевой смеси нитрилотриметиленфосфоновую кислоту (НТФ) при расходе 0,4-0,9 кг на м3 бетона.

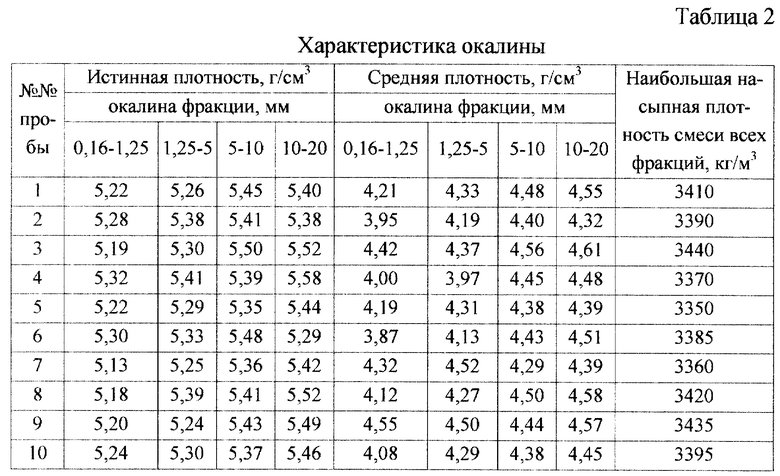

Необходимую окалину выбирают на металлургическом производстве от различных технологических процессов. Критерием пригодности является

истинная плотность окалины 5,0-5,6 г/см3;

марка по дробимости крупных фракций не ниже "1000"

отсутствие в массе окалины вредных примесей, регламентируемых ГОСТ 8267-93 "Щебень и гравий из плотных горных пород. Технические условия" и ГОСТ 8736-93 "Песок для строительных работ. Технические условия".

Окалину до применения в дело рассеивают на стандартные фракции 10-20; 5-10; 1,25-2,5; 0,16-1,25 мм, удаляют зерна крупнее 20 мм и посторонние включения.

Массу заполнителей выбирают по требуемой средней плотности бетона в диапазоне марок Д3300-Д4500, удобоукладываемости бетонной смеси в зависимости от геометрических размеров заполняемого бетонной смесью объема. Расход цемента и воды назначают в соответствии с вышеуказанными требованиями, а также по заданному классу бетона по прочности.

Предлагаемое техническое решение позволяет

повысить среднюю плотность и прочность бетона на 15-20%, т.е. достичь по прочности класса В 135 (150 МПа) при плотности до 4500 кг/м3, что обеспечивает повышение радиационно-защитных свойств МБК при одновременном повышении прочности МБК;

расширить номенклатуру окалины, употребляемой в качестве заполнителя для бетона, что упрощает организацию поставки окалины.

Исследования по подбору составов сырьевой смеси производились методом многофакторного эксперимента с варьированием соотношения компонентов и их характеристик, указанных в формуле изобретения.

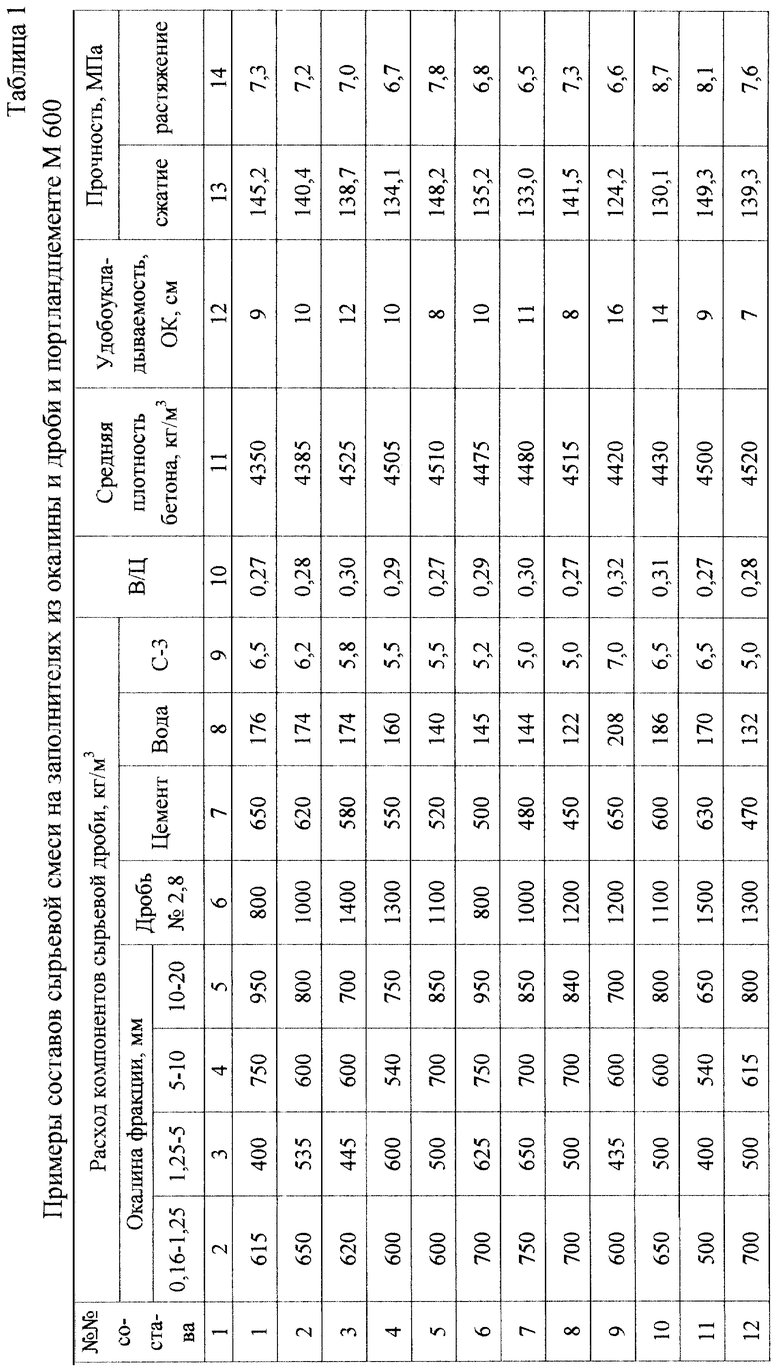

В таблице 1 приведены примеры составов сырьевой смеси на заполнителях из окалины и стальной дроби, портландцементе М 600, основные механические и физические характеристики сырьевой смеси и бетона (в таблице С-3 - суперпластификатор на основе Na-солей продукта конденсации нафталинсульфокислоты с формальдегидом, ТУ 6-36-0204229-625-90: В/Ц - водоцементное отношение; OK - осадка конуса). В составах 1...12 замедлитель схватывания сырьевой смеси НТФ не использовали, так как он не влияет на свойства бетона и необходим лишь в условиях производства при длительном бетонировании изделия (более 2 часов).

В вариантах осуществления изобретения использовалась окалина, которая образовывалась в процессе обработка стальных заготовок на ОАО "Ижорские заводы" (Санкт-Петербург). В таблице 2 представлены характеристики окалины.

Прочность бетона определялась испытанием стандартных образцов (ГОСТ 10180-78 "Бетоны. Методы определения прочности по контрольным образцам"), удобоукладываемость определялась в соответствии с требованиями ГОСТ 10181.1-81 "Бетонные смеси. Методы определения удобоукладываемоста", средняя плотность определялась в соответствии с требованиями ГОСТ 12730.1-78 "Бетоны. Методы определения плотности".

Более высокие прочность и плотность бетона, чем в известном решении по п. РФ 2100304, получены благодаря введению в состав сырьевой смеси стальной или чугунной дроби и частичного замещения ею мелкого заполнителя из окалины.

Эффективная роль мелкого заполнителя из стальной или чугунной дроби стала возможной благодаря применению растворной части весьма высокой средней плотности (цемент, вода, пластификатор и мелкая окалина - 0,16-5 мм) в жидком состоянии. В варианте осуществления изобретения она составляет 2800-3200 кг/м3.

Новым в изобретении по сравнению с прототипом является, в частности, использование в качестве мелкого заполнителя окалины размером фракций до 5 мм в сочетании со стальной или чугунной дробью, что обеспечивает возможность повышения прочности и плотности соответственно до 150 МПа (класс В 135) и 4500 кг/м3 вместо 123,5 МПа (класс 110) и 4100 кг/м3.

Высокая средняя плотность растворной части обеспечивает однородное распределение дроби по высоте, например, МБК и создает условия для широкого применения дроби в радиационно-защитном бетоне. В таблице 3 приведены примеры укладки и уплотнения сырьевой смеси в цилиндрические образцы диаметром 250 и высотой 800 мм. Смесь уплотнялась стандартным глубинными промышленным вибратором. После уплотнения цилиндрическую форму разбирали и из нижней, средней и верхней частей образца отбирали пробы сырьевой смеси из расчета на 4 образца размером 100х100х100 мм. В опытах использованы составы сырьевой смеси 1, 3, 5, 8, 11 (таблица 1).

В таблице 3 приведены средние значения по результатам испытаний 4-х образцов. Размах значений в серии между минимальной и максимальной величинами не превышал 7%.

За 100% принята средняя плотность бетона всего цилиндрического образца и средняя прочность, определенная путем испытании 4-х образцов, приготовленных из бетонной смеси перед укладкой ее в цилиндр.

Предлагаемое техническое решение промышленно применимо. Все компоненты сырьевой смеси выпускаются промышленностью, в том числе отечественной. На используемые материалы имеются следующие стандарты и технические условия: ГОСТ 10178-85 "Портландцемент, шлакопортландцемент. Технические условия", ГОСТ 24211-91 "Добавки для бетонов. Общие технические требования", ГОСТ 11964-81 "Дробь чугунная и стальная техническая. Общие технические условия", ГОСТ 23732-79 "Вода для бетонов и растворов. Технические условия." Технология приготовления бетонной смеси базируется на серийном отечественном оборудовании.

Техническая эффективность предлагаемого бетона для изделий и конструкций ядерной энергетики по сравнению с прототипом состоит в том, что обеспечивается получение бетонов со средней плотностью до 4500 кг/м3 включительно, повышение прочности на сжатие на 15-20% и достижение ее величины до 150 МПа, упрощение технологии подготовки заполнителей из окалины и значительное расширение количества видов используемой окалины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА | 1996 |

|

RU2100304C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО БЕТОНА | 2000 |

|

RU2179538C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО БЕТОНА | 2000 |

|

RU2194316C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА ДЛЯ ЗАЩИТЫ ОТ РАДИАЦИОННОГО ИЗЛУЧЕНИЯ | 2008 |

|

RU2379246C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2011 |

|

RU2476400C2 |

| Сырьевая смесь и способ получения радиационно-защитного бетона | 2002 |

|

RU2219604C1 |

| БЕТОННАЯ СМЕСЬ | 2017 |

|

RU2662168C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТЯЖЕЛОГО РАДИАЦИОННО-ЗАЩИТНОГО ВЫСОКОПРОЧНОГО БЕТОНА | 2010 |

|

RU2436750C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ПЕНОПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2214985C2 |

| БЕТОННАЯ СМЕСЬ | 2015 |

|

RU2611788C1 |

Изобретение относится к строительным материалам, в частности к сырьевой смеси для приготовления особо прочного и тяжелого бетона. Технический результат - повышение плотности и прочности бетона, используемого при изготовлении металлобетонных контейнеров (МБК) для транспортировки и/или хранения отработавшего ядерного топлива и, как следствие, обеспечение повышения радиационно-защитных свойств МБК. Вместе с этим изобретение позволяет расширить номенклатуру окалины, употребляемой в качестве заполнителя для бетона. Сырьевая смесь для приготовления особо прочного и тяжелого бетона, включающая цемент марки не ниже М 500, крупный и мелкий заполнители фракций 10-20 мм, 5-10 мм, 1,25-5 мм, 0,16-1,25 мм из окалины, дробь чугунную или стальную номера 1,8-3,6, воду, суперпластификатор на основе Na-солей продукта конденсации нафталинсульфокислоты с формальдегидом, и в качестве замедлителя схватывания сырьевой смеси - нитрилотриметиленфосфоновую кислоту. Расход компонентов в кг на м3 бетона следующий: цемент марки не ниже М 500 450-650, крупный заполнитель из окалины фракции 10-20 мм 650-1000, фракции 5-10 мм 540-800, мелкий заполнитель из окалины фракции 1,25-5 мм 400-650, фракции 0,16-1,25 мм 500-700, дробь чугунная или стальная 800-1500, вода 120-210, суперпластификатор 3,0-9,0, замедлитель схватывания бетонной смеси 0,4-0,9. 3 табл., 1 з.п. ф-лы.

Цемент марки не ниже М 500 - 450-650

Крупный заполнитель из окалины:

фракции 10-20 мм - 650-1000

фракции 5-10 мм - 540-800

Мелкий заполнитель из окалины:

фракции 1,25-5 мм - 400-650

фракции 0,16-1,25 мм - 500-700

Дробь чугунная или стальная номера 1,8-3,6 - 800-1500

Вода - 120-210

Суперпластификатор на основе Na-солей продукта конденсации нафталинсульфокислоты с формальдегидом - 3,0-9,0

2. Сырьевая смесь по п. 1, отличающаяся тем, что она дополнительно содержит в качестве замедлителя схватывания сырьевой смеси нитрилотриметиленфосфоновую кислоту при расходе 0,4-0,9 кг на м3 бетона.

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО И ТЯЖЕЛОГО БЕТОНА | 1996 |

|

RU2100304C1 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР | 1994 |

|

RU2082232C1 |

| СУХАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ СТАЛЬНОЙ АРМАТУРЫ | 1993 |

|

RU2064908C1 |

| УНИВЕРСАЛЬНАЯ КАССЕТА ПРЕИМУЩЕСТВЕННО ДЛЯ ТРАНСПОРТНО-ПУСКОВЫХ КОНТЕЙНЕРОВ | 2014 |

|

RU2567677C2 |

| Способ изготовления двусторонней фотобумаги | 1933 |

|

SU33810A1 |

| Плавкий предохранитель с указателем срабатывания | 1982 |

|

SU1105957A1 |

| Зонная пластина с субволновой фокусировкой (варианты) | 2020 |

|

RU2749059C1 |

Авторы

Даты

2002-09-20—Публикация

2000-05-05—Подача