(5) СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖИОГО РАСТВОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ КРЕПЛЕНИЯ СКВАЖИН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2161695C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 1996 |

|

RU2106479C1 |

| СПОСОБ ИЗОЛЯЦИИ ИНТЕРВАЛОВ ВЫСОКОИНТЕНСИВНЫХ ПОГЛОЩЕНИЙ В СКВАЖИНЕ И АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379474C2 |

| Способ цементирования скважин в интервалах многолетнемерзлых пород | 2024 |

|

RU2841103C1 |

| АЭРИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2006 |

|

RU2320694C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1993 |

|

RU2078906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-АРМИРОВАННОГО ТАМПОНАЖНОГО МАТЕРИАЛА | 2012 |

|

RU2515454C1 |

| ОСНОВА УТЯЖЕЛЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2001 |

|

RU2194844C2 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| Тампонажный состав | 1983 |

|

SU1167306A1 |

I .

Изобретение относится к горной промышленности, а именно к нефтегазодобывающей, и может быть использогвано при цементировании нефтяных и газовых скважин, а также в строительной промышленности.

Известен способ приroTdB/ieHHpMtaM понажных растворов путем механического смешивания вяжущего с .утяжел.яющей ,добавкой Т1. . ... IV

Однако недостаточное перемешивание, компонентов раствора (особенно р,аст-воров повышенной плотности) часто не позволяет получать растворы с заданными параметрами - плотность и растекаемос.ть не соответствуют нормативным требованиям и, как правило, занижены. Вследствие этого резко снйжаШся реологические свойства раствора: быстро во времени падает подвижность его (возрастают гидравлические сопротивления в процессе закачивания в скважину) , занижена плотность раствора и.

как следствие, - прочность цементного камня..

Наиболее близким к предлагаемому является способ приготовления тампонажных растворов, включающий смешение сухого вяжущего с водой в первой Ступени и Смешение полученнаго .раствора с утяжеляющими добавками во второй:.2. - . -..- ;-.-.;,...,

ff Однако из-за малой подвижности

10 раствора невозможно дополнительно «водить % раствор твердую фазу и тем самым получить pactвор1чт1овышенной плотности.

15

Цель изобретения Увеличения подвижности раствора и прочности цементного камня.

. Поставленная цель достигается тем, что раствор во вторую ступень подают

20 через насадок при давлении 5060 кгс/см.

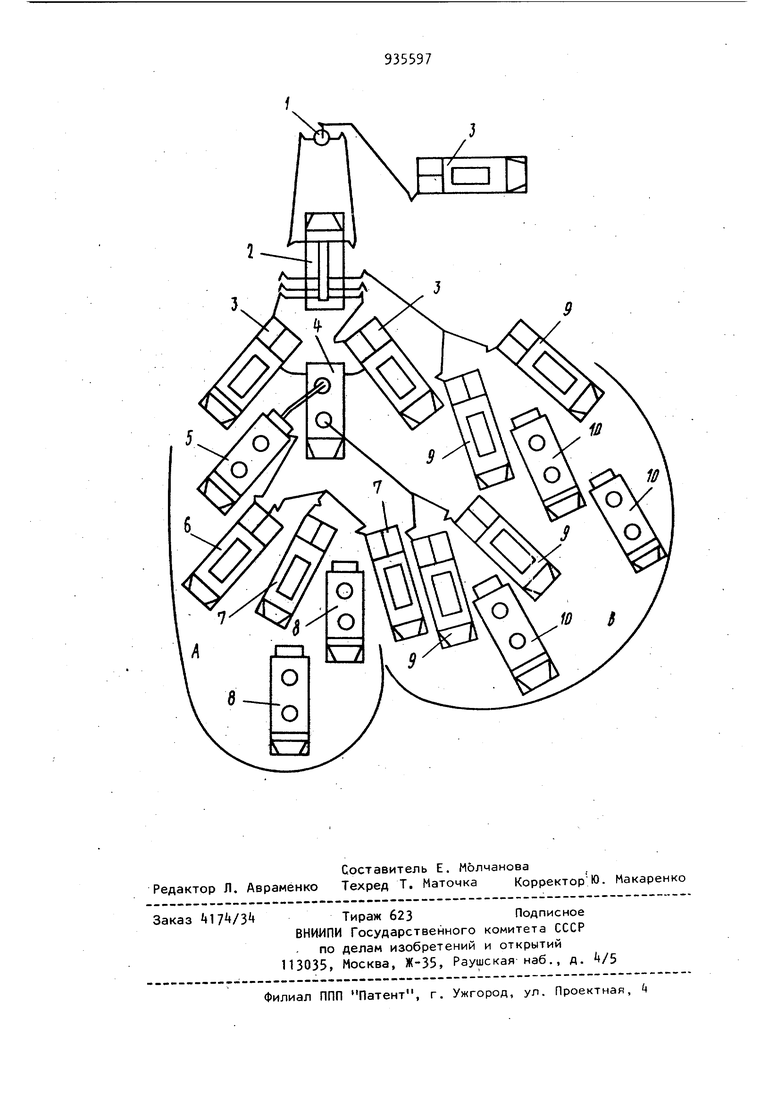

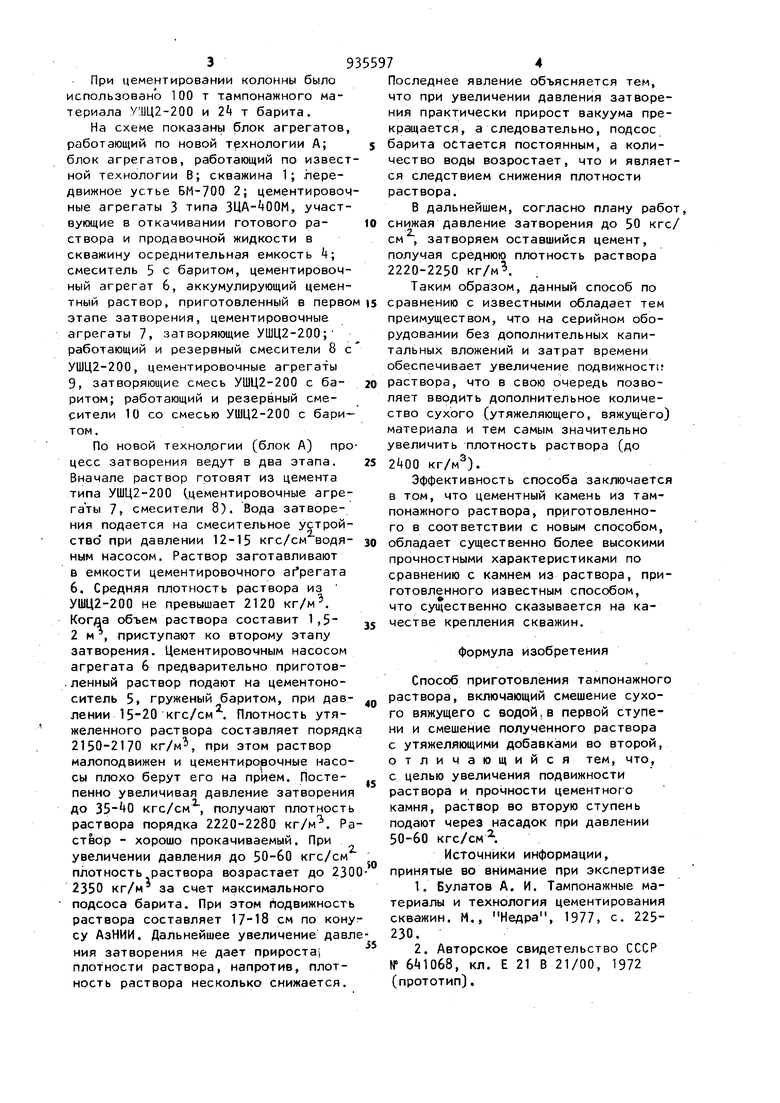

На чертеже представлена схема осуществления способа. При цементировании колонны было использовано ТОО т тампонажного материала У;11Ц2-200 и 2k т барита. На схеме показаны блок агрегатов, работающий по новой технологии А; блок агрегатов, работающий по извест ной технологии В; скважина 1; лередвижное устье БМ-700 2; цементировоч ные агрегаты 3 типа , участвующие в откачивании готового раствора и продавочной жидкости в скважину осреднительная емкость k; смеситель 5 с баритом, цементировочный агрегат 6, аккумулирующий цементный раствор, приготовленный в перво этапе затворения, цементировочные агрегаты 7, затворяющие УШЦ2-200; работающий и резервный смесители 8с УШЦ2-200, цементировочные агрегаты Э, затворяющие смесь УШЦ2-200 с баритом; работающий и резервный смесители 10 со смесью УШЦ2-200 с баритом . По новой технологии (блок А) про цесс затворения ведут в два этапа. Вначале раствор готовят из цемента типа УШЦ2-200 (цементировочные агрегаты 7, смесители 8). Вода затворения подается на смесительное устройство при давлении 12-15 кгс/см водяным насосом. Раствор заготавливают в емкости цементировочного агрегата 6. Средняя плотность раствора из УШЦ2-200 не превышает 2120 кг/м. Когда объем раствора составит 1,52м, приступают ко второму этапу затворения. Цементировочным насосом агрегата 6 предварительно приготов.ленный раствор подают на цементоноситель 5, груженый баритом, при давлении 15-20 кгс/см. Плотность утяжеленного раствора составляет порядк 2150-2170 кг/м, при этом раствор малоподвижен и цементиророчные насосы плохо берут его на прием. Постепенно увеличивая давление затворения до кгс/см , получают плотность раствора порядка 2220-2280 кг/м. Ра створ - хорошо прокачиваемый. При увеличении давления до 50-60 кгс/см плотность раствора возрастает до 230 2350 кг/м за счет максимального подсоса барита. При этом Подвижность раствора составляет 17-18 см по кону су АзНИИ. Дальнейшее увеличение давл ния затворения не дает прироста; плотности раствора, напротив, плотность раствора несколько снижается. Последнее явление объясняется тем, что при увеличении давления затворения практически прирост вакуума прекращается, а следовательно, подсос барита остается постоянным, а количество воды возростает, что и является следствием снижения плотности раствора. В дальнейшем, согласно плану работ, снижая давление затворения до 50 кгс/ см , затворяем оставшийся цемент, получая среднюю плотность раствора 2220-2250 кг/м. Таким образом, данный способ по сравнению с известными обладает тем преимуществом, что на серийном оборудовании без дополнительных капитальных вложений и затрат времени обеспечивает увеличение подвижност раствора, что в свою очередь позволяет вводить дополнительное количество сухого (утяжеляющего, вяжущего) материала и тем самым значительно увеличить плотность раствора (до 2400 кг/м). Эффективность способа заключается в том, что цементный камень из тампонажного раствора, приготовленного в соответствии с новым способом, обладает существенно более высокими прочностными характеристиками по сравнению с камнем из раствора, приготовленного известным способом, что существенно сказывается на качестве крепления скважин. формула изобретения Способ приготовления тампонажного раствора, включающий смешение сухого вяжущего с водой,в первой ступени и смешение полученного раствора с утяжеляющими добавками во второй, отличающийся тем, что, с целью увеличения подвижности раствора и прочности цементного камня, раствор во вторую ступень подают через насадок при давлении 50-60 кгс/смЛ Источники информации, принятые во внимание при экспертизе 1.Булатов А. И. Тампонажные материалы и технология цементирования скважин. М,, Недра, 1977, с. 225230. 2.Авторское свидетельство СССР № 6А1068, кл. Е 21 В 21/00, 1972 (прототип).

Авторы

Даты

1982-06-15—Публикация

1980-10-28—Подача