Изобретение относится к компрессорным установкам и может быть использовано для осушки сжатого газа.

Известен способ осушки сжатого газа при помощи адсорбента, включающий пропускание нагнетаемого газа через два поочередно работающих на осушку адсорбера, при этом при работе одного из адсорберов на осушку, второй проходит регенерацию, а для регенерации адсорбера часть сжатого газа отбирают из трубопровода, нагревают последовательно в рекуперативном теплообменнике и нагревателе, после чего подают газ в адсорбер, а выходящий из адсорбера увлажненный газ пропускают через теплообменник для обогрева газа, идущего на регенерацию, и подают на всасывание компрессора [1].

Использование известного способа осушки нагнетаемого компрессором газа приводит к излишним потерям мощности и производительности и требует усложненной конструкции станции.

Известен способ осушки сжатого газа, нагнетаемого компрессором в накопительный аккумулятор, включающий пропускание нагнетаемого газа последовательно через водомаслоотделитель и два поочередно работающих на осушку адсорбера, при этом периодически осуществляют продувку водомаслоотделителя и поочередную регенерацию адсорберов, причем регенерацию адсорберов осуществляют путем их наружного нагрева и продувки находящегося в них адсорбента ранее осушенным газом [2].

Известный способ также недостаточно экономичен, так как необходим постоянный отбор газа из накопительного аккумулятора на регенерацию адсорберов.

Целью настоящего изобретения является повышение экономичности способа осушки сжатого газа в компрессорной станции путем уменьшения количества газа, используемого для регенерации адсорберов.

Сущность изобретения заключается в следующем.

В процессе осушки сжатого газа, нагнетаемого компрессором в накопительный аккумулятор, включающем пропускание нагнетаемого газа последовательно через водомаслоотделитель и два поочередно работающих на осушку адсорбента, периодическую продувку водомаслоотделителя, поочередную регенерацию адсорберов путем наружного нагрева их и продувки находящегося в них адсорбента ранее осушенным газом, каждый адсорбер перед регенерацией предварительно разгружают до атмосферного давления, а продувку адсорбента в каждом адсорбер начинают при нагреве корпуса адсорбер до заданной температуры 340-360oC и осуществляют путем периодической подачи из аккумулятора газа, сдросселированного до давления 1,5-2,5 кгс/см2, импульсами в течение 2 мин каждый с продолжительностью интервалов между импульсами 15 мин на протяжении 3,5-4,5 ч, после чего прекращают нагрев адсорбера и продолжают его продувку до охлаждения корпуса адсорбер до температуры 70oC, при этом продувку водомаслоотделителя осуществляют обратным потоком газа, отбираемым из работающего на осушку адсорбера.

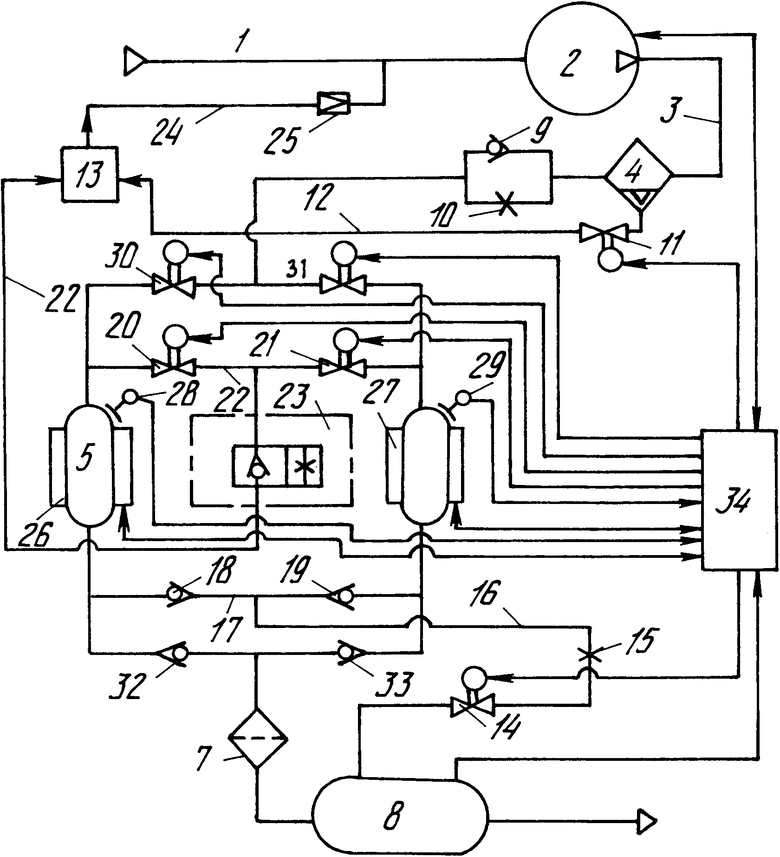

На чертеже представлена схема компрессорной станции, реализующей описываемый способ.

Компрессорная станция содержит линию 1 подачи газа в компрессор 2, линию 3 нагнетания с последовательно установленными водомаслоотделителем 4 и двумя параллельно включенными адсорберами 5 и 6, концевой фильтр 7 и аккумулятор газа 8. На линии нагнетания между водомаслоотделителем 4 и адсорберами 5 и 6 установлены параллельно друг другу обратный клапан 9 и дроссель 10. Водомаслоотделитель 4 через быстродействующий запорный клапан с электроприводом 11 линией 12 соединен с продувочным устройством 13. Аккумулятор газа 8 через быстродействующий запорный клапан 14 с электроприводом и дроссельное устройство 15 линиями 16 и 17 с обратными клапанами 18 и 19 соединен с адсорберами 5 и 6, которые через быстродействующие запорные клапаны 20 и 21 с электроприводами линией 22 через саморегулируемый разгрузочный клапан 23 соединены с продувочным устройством 13. Продувочное устройство 13 сообщено линией 24 через понижающий редуктор 25 с линией 1 подачи газа в компрессор.

Корпус каждого адсорбера 5 и 6 снабжен электронагревателями 26 и 27 и сигнализаторами 28 и 29 температуры корпусов адсорберов. На линии 3 нагнетания установлены быстродействующие запорные клапаны 30 и 31 с электроприводами и обратные клапаны 32 и 33.

Все быстродействующие запорные клапаны связаны функционально через блок управления 34 с электронагревателями 26 и 27 и сигнализаторами 28 и 29 температуры корпусов адсорберов.

При работе компрессорной станции газ после его сжатия в компрессоре поступает через водомаслоотделитель 4, обратный клапан 9 и открытый клапан 30 (при работе на осушку адсорбера 5) в адсорбер 5, а затем осушенный газ через обратный клапан 32 и концевой фильтр 7 поступает в аккумулятор газа 8.

В водомаслоотделителе 4 происходит отделение газа от водомаслянной эмульсии, при этом в процессе работы станции осуществляют периодическую продувку водомаслоотделителя - по сигналу от блока управления 34 открывается клапан 11, при этом давление в водомаслоотделителе падает, сжатый газ из адсорбер 5 через открытый клапан 30 и дроссель 10 (в обход закрытого обратного клапана 9) поступает в водомаслоотделитель и обратным потоком осушенного (в адсорбере) и дозированного количества (прошедшего через дроссель) газа сдувает с вдагоотделительной насадки водомаслоотделителя влагу и уносит ее через открытый клапан 11 в продувочное устройство 13.

В процессе прохождения газа через работающий на осушку адсорбер 5 адсорбент в нем насыщается влагой, после чего производят переключение адсорберов. Для этого по сигналу с блока управления 34 открывается клапан 14 и сжатый газ из аккумулятора газа 8 через открытый клапан 14, дроссель 15 и обратный клапан 19 плавно заполняет адсорбер 6, после чего по сигналам с блока управления 34 открывается клапан 31 и закрывается клапан 30.

После этого вступает в работу адсорбер 6 и сжатый газ от компрессора 2 через водомаслоотделитель 4, обратный клапан 9, открытый клапан 31, адсорбер 6, обратный клапан 33 и концевой фильтр 7 продолжает поступать в аккумулятор газа 8.

Осушка газа производится через адсорбер 6, а адсорбер 5 включают на регенерацию. Для этого вначале разгружают до атмосферного давления, для чего по сигналу с блока управления 34 открывается клапан 20 и сжатый газ из адсорбера 5 через открытый клапан 20 и саморегулируемый разгрузочный клапан 23 плавно сбрасывается в продувочное устройство 13. После разгрузки адсорбера 5 по сигналу с блока управления 34 включается нагреватель 26, расположенный на наружной поверхности корпуса адсорбера 5 и начинается нагрев адсорбера и находящегося в нем адсорбента. Необходимая для регенерации температура контролируется сигнализатором 28 температуры и поддерживается в течение необходимого времени путем включения и отключения нагревателя 26 через блок управления 34.

При наружном нагреве корпуса адсорбера осуществляется постепенный равномерный прогрев находящегося в нем адсорбента, при этом происходит процесс десорбции из пористой структуры адсорбента молекул адсорбированной при работе адсорбента на осушку влаги. Эти молекулы скапливаются в порозности гранул адсорбента. В процессе продувки адсорбента газ выдувает из него десорбированные компоненты, освобождая место для накопления их новой порции.

Продувку адсорбента и отвод десорбированных компонентов из адсорбера 5 начинают при нагреве корпуса адсорбера до температуры 340-360oC и осуществляют газом при давлении 1,5-2,5 кгс/см2, который периодически через каждые 15 мин импульсами по 2 поступает из аккумулятора 8 через открытый клапан 14, дроссель 15 и обратный клапан 18 на протяжении 3,5-4,5 ч. В это время поддерживают заданную температуру адсорбера. Затем прекращают нагрев адсорбера и продолжают продувку адсорбер до охлаждения корпуса адсорбента до температуры 70oC.

Из адсорбера десорбированные компоненты вместе с потоком газа низкого давления через открытый клапан 20 и саморегулируемый разгрузочный клапан 23 отводятся в продувочное устройство 13.

После окончания продувки адсорбера 5 по сигналу от сигнализатора температуры 28 через блок управления 34 закрываются клапаны 14 и 20. Регенерация адсорбера 5 закончена, адсорбер подготовлен к работе на осушку. Аналогично проводят регенерацию адсорбера 6.

Предложенный способ осушки сжатого газа более эффективен и экономичен по сравнению с известными способами за счет значительного сокращения количества газа, отбираемого на продувку адсорберов, а также за счет уменьшения потерь тепла, уносимого с проходящим через адсорбер газом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУШКИ СЖАТОГО ГАЗА | 2001 |

|

RU2182513C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 1996 |

|

RU2087747C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЖАТОГО ОСУШЕННОГО И ОЧИЩЕННОГО ГАЗА | 1998 |

|

RU2143588C1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2000 |

|

RU2163990C1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2004 |

|

RU2273794C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕНТА | 1999 |

|

RU2168360C2 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2002 |

|

RU2209365C1 |

| УСТАНОВКА ПОДГОТОВКИ ИМПУЛЬСНОГО ГАЗА ДЛЯ ПНЕВМОСИСТЕМ ЗАПОРНО-РЕГУЛИРУЮЩИХ УСТРОЙСТВ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ | 2003 |

|

RU2239123C1 |

| Установка для осушки и очистки сжатого газа | 1983 |

|

SU1150009A1 |

| Система автоматизированной продувки компрессора | 1989 |

|

SU1724931A1 |

Способ может быть использован в компрессорных установках для сушки сжатого газа. В процессе осушки сжатого газа, нагнетаемого компрессором в накопительный аккумулятор, пропускают нагнетаемый газ через водомаслоотделитель и два поочередно работающих на осушку адсорбера. Периодически осуществляют продувку водомаслоотделителя, регенерацию адсорберов путем наружного нагрева и продувки адсорбента ранее осушенным газом. Продувку адсорбента в каждом адсорбере начинают при нагреве корпуса адсорбера до температуры 340 - 360oС и осуществляют ее путем подачи из аккумулятора газа, сдросселированного до давления 1,5 - 2,5 кгс/см2. При этом продувку осуществляют импульсами в течение 2 мин каждый с продолжительностью интервалов между импульсами в 15 мин на протяжении 3,5 - 4,5 ч. После продувки прекращают нагрев адсорбера и продолжают продувку адсорбента до охлаждения корпуса адсорбера до температуры 70oС. Продувку водомаслоотделителя осуществляют обратным потоком газа, отбираемым из работающего на осушку адсорбера. 1 ил.

Способ осушки сжатого газа, нагнетаемого компрессором в накопительный аккумулятор, включающий пропускание нагнетаемого газа последовательно через водомаслоотделитель и два поочередно работающих на осушку адсорбера, при этом периодически осуществляют продувку водомаслоотделителя и поочередную регенерацию адсорберов, предварительно разгруженных до атмосферного давления, причем регенерацию адсорберов осуществляют путем их наружного нагрева и продувки находящегося в них адсорбента ранее осушенным газом, отличающийся тем, что продувку адсорбента в каждом адсорбере начинают при нагреве корпуса адсорбера до заданной температуры 340 - 360oС и осуществляют ее импульсами путем периодической подачи из аккумулятора газа, дросселированного до давления 1,5 - 2,5 кгс/см2, в течение 2 мин с продолжительностью интервалов между импульсами в 15 мин на протяжении 3,5 - 4,5 ч, после чего прекращают нагрев адсорбера и продолжают его продувку до охлаждения корпуса адсорбера до температуры 70oС, при этом продувку водомаслоотделителя осуществляют обратным потоком газа, отбираемым из работающего на осушку адсорбера.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1679054, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тигарев П.А | |||

| Справочник | |||

| Л.: Судостроение, 1981, с.285-291. | |||

Авторы

Даты

1998-03-10—Публикация

1997-03-26—Подача