Изобретение относится к электротехнике и может быть использовано при сборке металлогазовых аккумуляторов.

Известен металлогазовый аккумулятор, содержащий блок электродов, установленный в корпусе, представляющем собой сосуд, сваренный за одно целое с дном [1].

Известен способ сборки такого типа аккумулятора путем установки блока электродов в сосуд и сварки сосуда с дном [2].

Недостатком такого типа аккумуляторов и способа сборки их является то, что при сварке под действием тепла обгорают сепараторы и изоляционные детали, которые при этом выделяют вредные газы, например хлор и его соединения. Вследствие этого повышается степень загрязнения электролита и активных масс электрода, что сокращает срок службы аккумулятора.

Наиболее близким по технической сущности к предложенному устройству является металлогазовый аккумулятор, содержащий блок электродов, установленный в сосуде, в крышке которого имеется горловина с газоотводной трубкой, через которую аккумулятор соединяют с вакуумированным объемом и обеспечивают сварку с поддержанием низкого давления во внутренней полости аккумулятора [3].

Наиболее близким по технической сущности к предложенному способу является способ сборки аккумулятора [4], взятый за прототип.

Этот способ сборки аккумулятора заключается в том, что блок электродов устанавливают в корпус, герметично стыкуют части корпуса, затем вакуумируют внутреннюю полость корпуса, соединяя через горловину крышки газоотводной трубкой с вакуумированным объемом, в которой давление поддерживается в диапазоне 0,05-0,5 относительно давления во внутренней полости аккумулятора, после чего сваривают части корпуса.

Это позволяет снизить степень загрязнения электролита и активных масс электрода, что повышает срок службы.

Однако недостатком изложенных устройства и способа его сборки являются малая надежность и короткий срок службы аккумулятора, недостаточный для выполнения полетных задач, так как известный способ сборки аккумулятора не позволяет обеспечить глубокое вакуумирование, например до 1•10-4 мм рт.ст., а значит не позволяет получить сварное соединение требуемого качества. Это связано с тем, что сварной шов не изолирован от внутреннего объема блока электродов, выделяющего пары воды и газы при сварке.

Таким образом, задачей нового технического решения является создание такой конструкции самого аккумулятора, и такого способа сборки, при котором, с одной стороны, исключалось бы влияние процесса сварки на блок электродов в период сборки аккумулятора, а с другой стороны, исключалось бы влияние газовыделения из блока электродов на качество сварного шва, что продлило бы срок службы аккумулятора и повысило бы его надежность.

Решить поставленную задачу можно созданием такой конструкции аккумулятора, в которой можно было бы проводить сварку частей корпуса в атмосфере инертного газа при вакуумировании до 1•10-2 мм рт.ст, и ниже.

Задача решается совокупностью всех существенных признаков, перечисленных ниже.

В металлогазовом аккумуляторе, корпус которого состоит из двух полусферических оболочек с фланцами и цилиндрическими проставками, сваренными между собой, установлен блок электродов. При этом две полусферические оболочки снабжены дополнительными цилиндрическими проставками с внутренними кольцевыми пазами, образующими замкнутую полость в области сварного шва и герметизирующим уплотнением, расположенным по площади стыковки дополнительных цилиндрических проставок, а также бортиками для стягивания двух частей корпуса. В одну из дополнительных цилиндрических проставок с внутренней стороны вварен штуцер с газовыводящей трубкой, соединяющей замкнутую полость с технологической горловиной на корпусе аккумулятора.

В способе сборки металлогазового аккумулятора путем установки блока электродов в корпусе, стыковки частей корпуса и сварки частей корпуса плавлением при одновременном вакуумировании установку блока электродов в корпусе производят в емкости, заполненной инертным газом, после стыковки частей корпуса герметично изолируют область сварного шва от внутренней полости корпуса и вакуумируют ее до давления 1•10-2 мм рт.ст., а сварку частей корпуса плавлением производят при поддержании указанного вакуума.

В предлагаемом металлогазовом аккумуляторе и способе его сборки положительный эффект заключается в том, что при всех технологических операциях при подготовке и сварке корпуса аккумулятора внутренний объем аккумулятора герметично изолирован от области сварного шва, что исключает их отрицательное взаимовлияние: сварной шов изолирован от паров воды, постоянно присутствующих во внутреннем объеме блока электродов и зависящих от концентрации и температуры электролита, с одной стороны, и с другой стороны, исключено отрицательное влияние процесса сварки на блок электродов в период сборки аккумулятора, при этом конструкция дополнительного герметичного объема выполняет и роль теплового экрана, изолирующего блок электродов от прямого теплового воздействия при плавлении сварного шва.

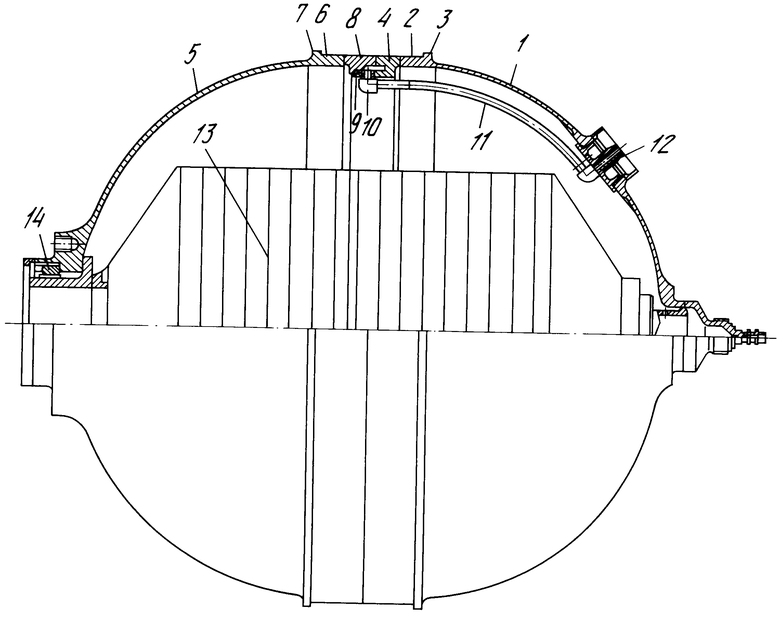

На чертеже изображен металлогазовый аккумулятор, который содержит корпус, состоящий из полусферической оболочки 1 с цилиндрической проставкой 2 с буртиком 3 и дополнительной проставкой 4, полусферической оболочки 5 с цилиндрической проставкой 6 с буртиком 7 и дополнительной проставкой 8 и герметизирующего кольцевого уплотнения 9.

В дополнительную цилиндрическую проставку 8 вварен штуцер 10 с газовыводящей трубкой 11, другой конец которой герметично выведен через технологическую горловину корпуса 12, таким образом, что газоотводная трубка соединяет герметичный объем, образованный дополнительными цилиндрическими проставками 4,8 со средой вне корпуса аккумулятора.

Внутри корпуса во фланцах полусферических оболочек установлен блок электродов 13 и закреплен во фланце полусферической оболочки 5 с помощью накидной гайки 14.

Сборку металлогазового аккумулятора производят следующим образом.

Сначала устанавливают полусферическую оболочку 5 фланцем вниз в емкость, в качестве которой может быть использована емкость камеры сварочного аппарата. При этом имеется в виду, что цилиндрическая проставка 6 с буртиком 7 и дополнительная проставка 8 сварены с оболочкой и представляют единое целое.

Затем заполняют емкость камеры сварочного аппарата аргоном таким образом, чтобы аргон вытеснил весь воздух, находящийся в ней. После этого сверху вставляют во фланец полусферической оболочки 5 блок электродов 13 и фиксируют с помощью накидной гайки 14. На полусферическую оболочку 5 устанавливают полусферическую оболочку 1, и герметизируют стык с помощью герметизирующего кольцевого уплотнения 9 и технологического приспособления для стягивания двух полусферических оболочек (на чертеже не показано) с использованием буртиков 3 и 7. При этом в области сварного шва организуется дополнительный объем, герметично изолированный от внутреннего объема корпуса, и соединенный с помощью штуцера 10 и газоотводной трубки 11 со средой вне аккумулятора через технологическую горловину 12. После сборки аккумулятора производят глубокое вакуумирование, замену воздушной атмосферы на аргон как внутри емкости сварочной камеры, так и в замкнутой полости в области сварного шва через штуцер 10 с газовыводящей трубкой 11, соединяющей замкнутую полость с технологической горловиной 12 на корпусе аккумулятора и производят сварку сварного шва двух дополнительных проставок 4 и 8 в гарантированной инертной среде, в которой исключено влияние газовой среды аккумулятора (паров воды, щелочи и др.) на процесс сварки, а также исключен рост давления в дополнительном объеме, что обеспечивает необходимое качество сварного стыка. Блок электродов при этом находится в атмосфере инертного газа при давлении ≈ 1атм. Это исключает попадание вредных примесей при сварке. Дополнительный тепловой экран снижает температуру нагрева блока электродов в процессе сварки, что увеличивает ресурс и надежность работы аккумулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАТАРЕЯ С МЕТАЛЛОГАЗОВЫМИ ЭЛЕМЕНТАМИ | 1996 |

|

RU2118873C1 |

| СОСУД ДЛЯ ХРАНЕНИЯ КРИОГЕННОЙ ЖИДКОСТИ | 1996 |

|

RU2105235C1 |

| ТЕПЛОПРИЕМНИК-АККУМУЛЯТОР ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1996 |

|

RU2105935C1 |

| ЕМКОСТНОЙ ДАТЧИК УРОВНЯ | 1996 |

|

RU2112931C1 |

| СПОСОБ ПЕТЛЕВЫХ РЕАКТОРНЫХ ИСПЫТАНИЙ ТЕРМОЭМИССИОННЫХ ЭЛЕКТРОГЕНЕРИРУЮЩИХ СБОРОК | 1994 |

|

RU2068598C1 |

| ГЕРМЕТИЗИРОВАННЫЙ АГРЕГАТ И СПОСОБ ПОДВОДА ГАЗООБРАЗНОГО ВЕЩЕСТВА В ЕГО ПОЛОСТЬ И ЕЕ ГЕРМЕТИЗАЦИИ | 1995 |

|

RU2095632C1 |

| ТЕРМОЭМИССИОННАЯ ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА С ПЛОСКО-ЦИЛИНДРИЧЕСКОЙ КОНФИГУРАЦИЕЙ ЭЛЕКТРОДОВ | 1994 |

|

RU2074453C1 |

| ТЕРМОЭМИССИОННАЯ ЭЛЕКТРОГЕНЕРИРУЮЩАЯ СБОРКА | 1994 |

|

RU2095881C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ КОСМИЧЕСКОГО КОРАБЛЯ | 1994 |

|

RU2080576C1 |

| ГЕНЕРАТОР РАБОЧЕГО ТЕЛА ДЛЯ ТЕРМОЭМИССИОННЫХ ПРЕОБРАЗОВАТЕЛЕЙ | 1994 |

|

RU2072582C1 |

Использование: производство металло-газовых аккумуляторов. Сущность изобретения: металлогазовый аккумулятор содержит корпус, состоящий из двух полусферических оболочек с фланцами и цилиндрическими проставками, сваренными между собой, и блок электродов, установленных в корпусе. Две полусферические оболочки снабжены дополнительными цилиндрическими проставками с внутренними кольцевыми пазами, образующими замкнутую полость в области сварного шва и герметизирующим уплотнением, расположенным по площади стыковки дополнительных цилиндрических проставок, а также буртиками для стягивания двух частей корпуса. В одну из дополнительных цилиндрических проставок с внутренней стороны вварен штуцер с газовыводящей трубкой, соединяющей замкнутую полость с технологической горловиной на корпусе аккумулятора. Способ сборки металлогазового аккумулятора включает установку блока электродов в корпус, стыковку частей корпуса и сварку частей корпуса плавлением при одновременном вакуумировании. Установку блока электродов в корпусе производят в емкости, заполненной инертным газом, после стыковки частей корпуса герметично изолируют область сварного шва от внутренней полости корпуса и вакууимруют ее до давления 1 oC • 10- 2 мм рт.ст., а сварку частей корпуса плавлением производят при поддержании указанного вакуума. Аккумулятор обладает повышенными сроком службы и надежностью. 1 ил. 2 н.п. ф-лы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 5208118, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 5181936, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 589548, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ВИНИТИ, Итоги науки и техники, серия Ракетостроение и космическая техника, т | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

1998-03-10—Публикация

1996-07-05—Подача