Изобретение относится к механическому сцеплению, а более конкретно к сцеплению для использования с металлообрабатывающими инструментами, вращающимися с большими скоростями.

Операции механической обработки, в которых используют вращающиеся с большой скоростью инструменты, становятся все более доминирующими в промышленности. Такие операции включают в себя среди других фрезерование, сверление и растачивание. Например, в операциях сверления используют неперетачиваемый инструмент, например, высокоскоростное сверло, при этом обеспечивают простоту вставления и извлечения сверла из зажимного патрона, когда его необходимо отремонтировать или заменить. Для рабочего станочника обычным является иметь комплект сменных сверл, так что операцию сверления не будут прерывать, в то время как режущую кромку однолезвийного сверла ремонтируют или заменяют. С другой стороны, некоторый вращающийся инструмент, используемый при механической обработке, намного дороже режущей кромки однолезвийного сверла, и становится экономически невыгодным поддерживать большой комплект элементов.

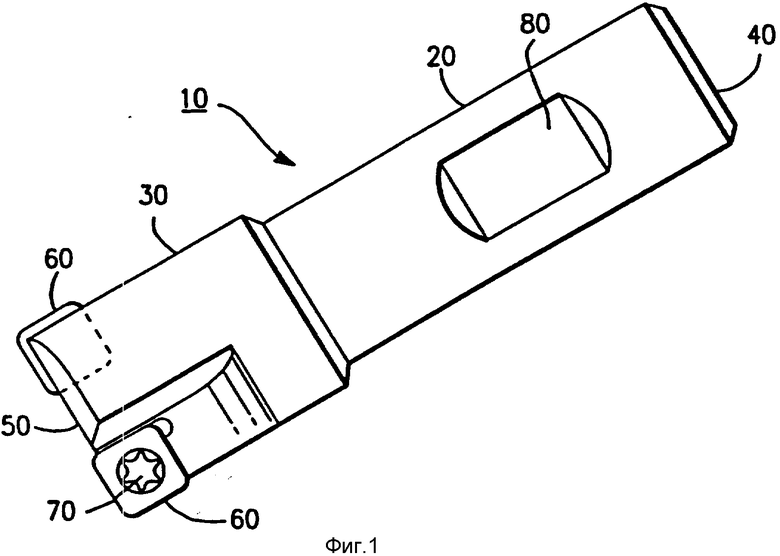

Одним таким примером является фреза 10, показанная на фиг. 1. Типовая фреза 10 состоит из хвостовика 20 с несъемной головкой 30, определяющей задний торец 40 и передний торец 50. На переднем торце 50 головки 30 размещают множество вставных режущих пластин 60, установленных по периферии головки 30 и прикрепленных в головке удерживающими винтами 70. Для обеспечения зажима хвостовика 20 для побуждения вращательного движения фрезы 10 для выполнения операции фрезерования на хвостовике 20 может быть предусмотрена лыска 80. В отличие от сверла, используемого для растачивания в материале отверстий, фреза 10, показанная, например, на фиг. 1, будет использована для операции, подобной операции строгания деревянной заготовки, в соответствии с чем фреза 10 удаляет слой материала в плоскости, перпендикулярной оси фрезы. Фрезу 10 удерживают и приводят в движение с помощью механизма, который надежно зажимает хвостовик 20 и побуждает вращение.

Режущие кромки вставных режущих пластин 60, как правило, изнашиваются или разрушаются, в соответствии с этим требуя перестановки или замены вставных режущих пластин 60. На фиг. 1 показанная четырехсторонняя режущая вставная пластина 60 может быть установлена неиспользованными кромками, обращенными к обрабатываемой детали. Головка 30 может также быть разрушена так, что требует замены всей фрезы 10. Когда такое имеет место, имеются случаи, которые требуют удаления фрезы из станка. Хотя было бы предпочтительнее иметь в комплекте множество фарез, стоимость отдельной фрезы может быть довольно большой, так что это не будет практичным.

Одним решением этой проблемы было бы обеспечение фрезы, имеющей съемную головку с тем, чтобы комплект сменных головок с вставными режущими пластинами был бы доступен в любое данное время. Таким образом, потребуется только один хвостовик фрезы с множеством съемных головок. Это уменьшает необходимость поддерживать комплект всех фрез. Кроме того, если головка становится изношенной до состояния, не подлежащего ремонту, экономия может быть достигнута путем замены головки, а не всей фрезы.

Однако в этих случаях было бы важно крепить хвостовик способом, близко напоминающим конфигурацию исходной фрезы 10, обеспечивая в соответствии с этим правильное центрирование и совмещение головки относительно хвостовика. Это особенно важно тогда, когда используют высокоскоростные фрезы, поскольку любой дефект совмещения или недостаточное позиционирование головки относительно хвостовика может создать состояние дисбаланса инструмента, который будет усилен высокой скоростью вращения инструмента.

Технической задачей настоящего изобретения является обеспечение сменной головки для хвостовика фрезы, уменьшая в соответствии с этим необходимость замены всей фрезы.

Другой задачей настоящего изобретения является обеспечение простой и экономичной сменной головки для фрезы, в соответствии с чем комплект головок может быть поставлен при небольшой цене.

Другой задачей настоящего изобретения является обеспечение съемной головки для фрезы, которая склонна самоцентрироваться в течение работы при большой скорости хранения.

Другой задачей настоящего изобретения является обеспечение устройства сцепления, которое склонно становиться самоцентрируемым до высокой степени с увеличением скорости вращения устройства сцепления.

Другой задачей настоящего изобретения является обеспечение устройства сцепления, которое при вращении с большими скоростями склонно быть самобалансируемым.

Другой задачей настоящего изобретения является обеспечение фрезы, способной работать при больших скоростях, при которых сменная головка может быть просто установлена или удалена из хвостовика.

Известно устройство сцепления для случаев применения, связанных с высокими скоростями вращения, содержащее первый элемент, симметричный относительно первой продольной оси и имеющий захватывающий кольцевой выступ, проходящий от основания и передней поверхности для ограничения полости в кольцевом выступе. Предусмотрен также второй элемент, симметричный относительно второй продольной оси, которая может быть смещена относительно первой продольной оси, и имеющий захватываемую втулку, которая является принимаемой в полость. Захватывающий кольцевой выступ выполнен из упругого материала и имеет радиальную жесткость, а захватываемая втулка также выполнена из упругого материала и имеет радиальную жесткость, которая меньше радиальной жесткости захватывающего кольцевого выступа. В этом случае, когда захватываемая втулка вставлена в захватывающий кольцевой выступ, а первый элемент и второй являются вращаемыми, захватываемая втулка расширяется в радиальном направлении в большей степени, чем захватывающий кольцевой выступ, и, когда скорость вращения увеличивается, контактирует с захватывающим кольцевым выступом, в соответствии с этим имея склонность минимизировать или исключить смещение между первым и вторым элементами.

Во втором варианте воплощения устройства сцепления второй элемент дополнительно содержит основание, с которым втулка составляет единое целое. Кроме того, внутренний диаметр втулки меньше внутреннего диаметра кольцевого выступа и длина втулки равна или больше длины кольцевого выступа, в соответствии с этим обеспечивая втулку с меньшей радиальной жесткостью, чем кольцевой выступ. В этом случае втулка еще может расширяться внутри кольцевого выступа, однако может обеспечить выступающую часть из втулки для других случаев применения.

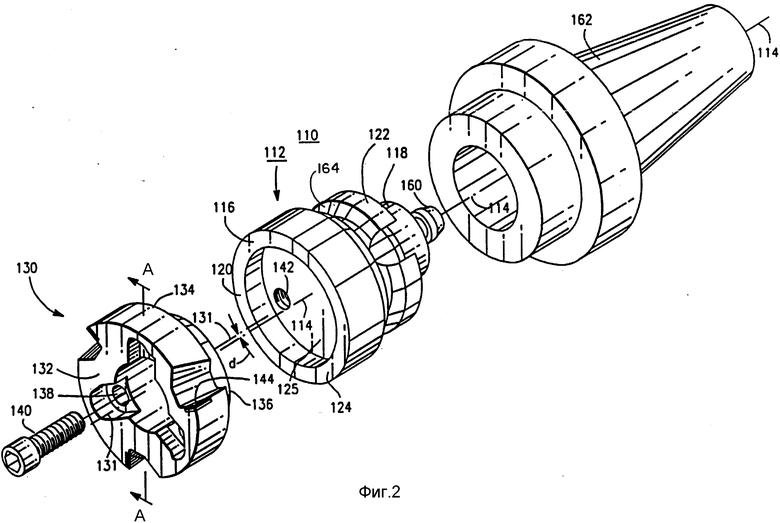

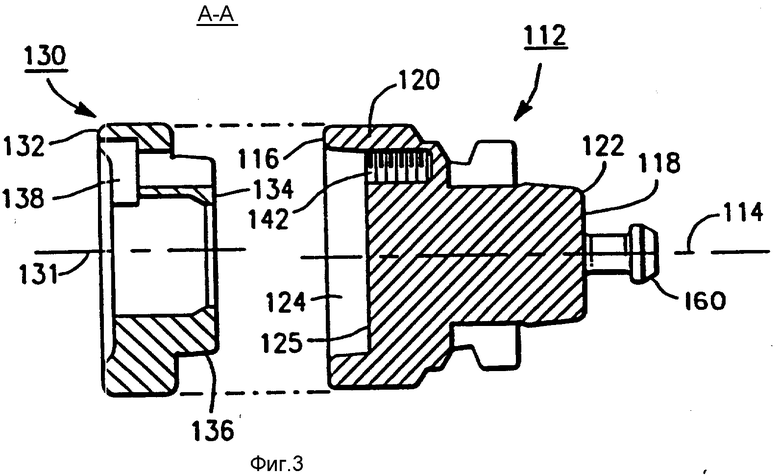

На фиг. 1 показана фреза, изометрическое изображение; на фиг. 2 - устройство сцепления, изометрическое изображение с пространственным разделением деталей; на фиг. 3 - разрез А-А на фиг. 2 (с пространственным разделением деталей устройства сцепления); на фиг. 4, 5 и 6 - схематические изображения, иллюстрирующие устройство сцепления; на фиг. 7 - то же, вид сбоку; на фиг. 8 - то же, вид с торца устройства сцепления; на фиг. 9, 10 и 11 - схематическое изображение второго варианта воплощения, иллюстрирующее механику устройства сцепления.

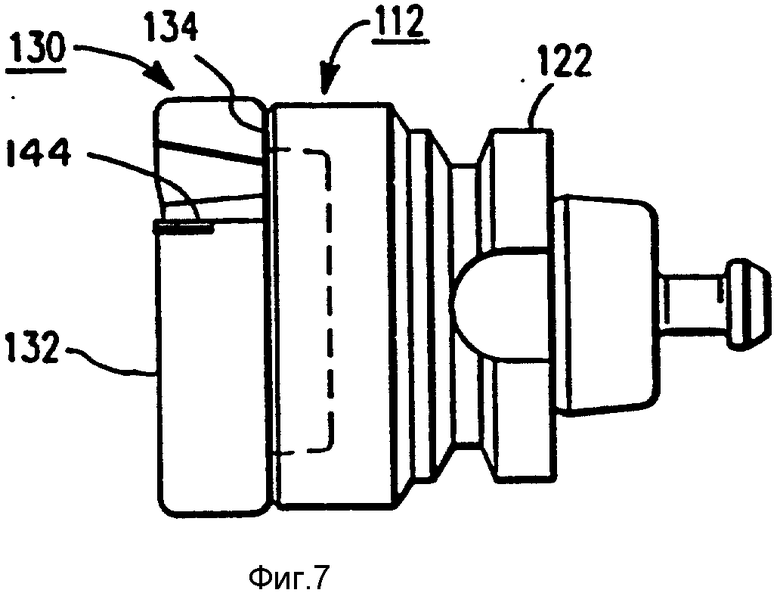

На фиг. 2 и 3 показан один вариант воплощения настоящего изобретения применительно к фрезе 110. Первый элемент или хвостовик 112 является симметричным относительно первой продольной оси 114. Хвостовик 112 имеет передний торец 116 и задний торец 118. Захватывающий кольцевой выступ 120 простирается от части 122 основания хвостовика 112 к переднему торцу 116 хвостовика 112, в соответствии с этим ограничивая полость 124 и площадку 125 полости в хвостовике 112. Захватывающий хвостовой выступ 120 выполнен из упругого материала, например, стали, и в результате способен расширяться в радиальном направлении.

Второй вариант, или головка 130, является симметричным относительно второй продольной оси 131, которая, как правило, параллельна первой продольной оси 114, и также имеет передний торец 132 и задний торец 134. Захватываемая втулка 136, которая является принимаемой в полость 124 хвостовика, простирается к заднему торцу 134. Захватываемая втулка 136 также выполнена из упругого материала и также способна расширяться в радиальном направлении.

Как правило, когда вращают сплошной вал, в пределах вала генерируются центробежные силы, которые склонны вызывать радиальное расширение вала в направлении наружу от центральной оси вала. Центробежная сила в элементе зависит от таких факторов, как расстояние элемента или части элемента от оси вращения. В сплошном валу материал вала стремится сдерживать радиальное расширение вала. Однако в валу, имеющем в нем сквозное отверстие, наружная часть вала еще будет испытывать воздействие центробежных сил, но в этом случае будет меньше материала, сдерживающего расширение. По этой причине, если подвергать вал воздействию центробежных сил, вызванных вращением, радиальное расширение вала со сквозным отверстием в нем будет больше, чем сплошного вала.

В этом описании термин жесткость при радиальном расширении или жесткость при расширении будет использован для описания тенденции элемента расширяться в радиальном направлении, когда подвергается воздействию вращения вокруг продольной оси элемента. Эта жесткость при радиальном расширении является функцией массы элемента, геометрической конфигурации элемента, жесткости материала элемента и скорости вращения элемента. Дополнительные детали формулы, демонстрирующей эту зависимость, могут быть найдены в Roark's Formulas for Stress and Strain, by Warren C.Young, Sixth Edition, 1989.

Высокая жесткость при расширении укажет на высокое сопротивление радиальному расширению, в то время как низкая жесткость при расширении укажет на низкое сопротивление радиальному расширению. Для целей этой дискуссии будет принято, что материалом как для первого, так и для второго элемента является одна и та же сталь.

Хотя выгоды настоящего изобретения имеются при любой скорости вращения, это устройство сцепления предпочтительно для использования при больших скоростях вращения, например, при скоростях вращения 5000 об/мин и более.

Из фиг. 2 и 3 следует, что в зависимости от относительного положения хвостовика 112 и головки 130 первая продольная ось 114 вращения может быть смещена от второй продольной оси 131 на величину d.

Захватываемая втулка 136 может быть вставлена в полость захватывающего кольцевого выступа 120 так, чтобы когда хвостовик 112 и головка 130 вращаются, смещение будет ограничено относительным положением втулки 136 в кольцевом выступе 120. Кроме того, вследствие конфигурации втулки 136, захватываемая втулка 136, будучи вращаемой, расширится в радиальном направлении в большей степени, чем захватывающий кольцевой выступ. По этим причинам не только смещение ограничено между втулкой 136 и кольцевым выступом 120, но и захватываемая втулка 136 склонна расширяться в радиальном направлении в захватывающем кольцевом выступе 120, когда увеличивается скорость вращения. В этом случае втулка 136 существенно расширяется в полости 124 в направлении к кольцевому выступу 120, в соответствии с этим уменьшая зазоры между этими двумя деталями, и, если втулка 136 контактирует с кольцевым выступом 120, уменьшается смещение d, что ведет к самоцентрированию втулки 136 в кольцевом выступе 120.

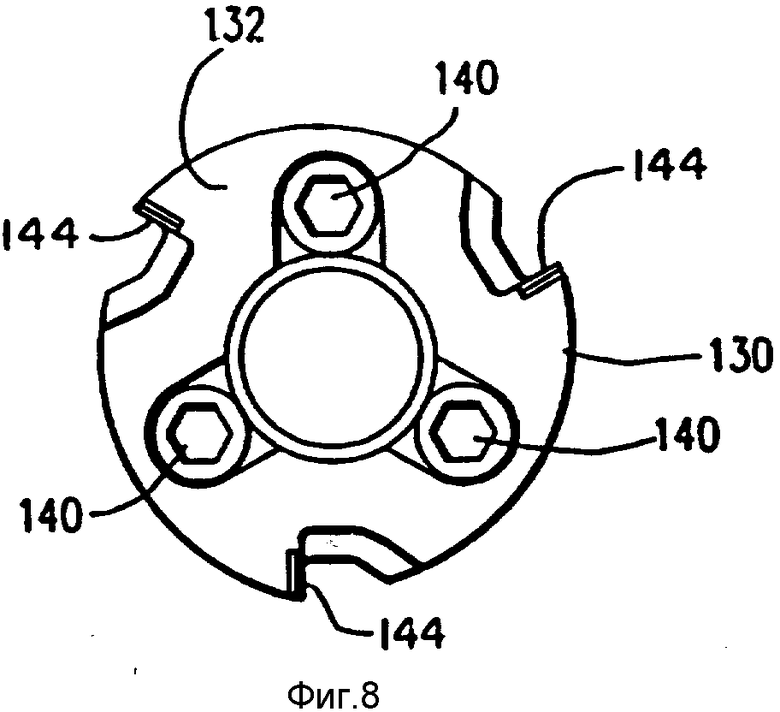

Для крепления головки 130 к хвостовику 112 в головке 130 существуют отверстия 138, которые позволяют ввести болты 140, которые могут быть сочленены с принимающими отверстиями 142 в хвостовике 112. Вставные режущие пластины 144 закреплены вокруг и вблизи периферии головки 130 и выступают из переднего торца 132 головки 130. Эти вставные режущие пластины 144 могут быть припаяны твердым припоем к головке 130 с помощью известных технологий.

Удерживающий грибок 160 простирается от части 122 основания на заднем торце 118 хвостовика 112 и использован для обеспечения аксиального усилия для удерживания хвостовика 112 в коническом держателе 162. Затем удерживающий механизм (не показан) используют для обеспечения напряженного состояния удерживающего грибка 160, в соответствии с этим удерживая хвостовик 112 в конусном держателе 162. Очень часто для металлорежущих инструментов используют манипуляторы или другие механические устройства, чтобы транспортировать хвостовики, например, хвостовик 112, и по этой причине по периметру основания 122 предусматривают кольцеобразный паз 164. Даже хотя он показан как два отдельных элемента, можно иметь один неразъемный элемент, который включает в себя конический держатель 162 и хвостовик 112.

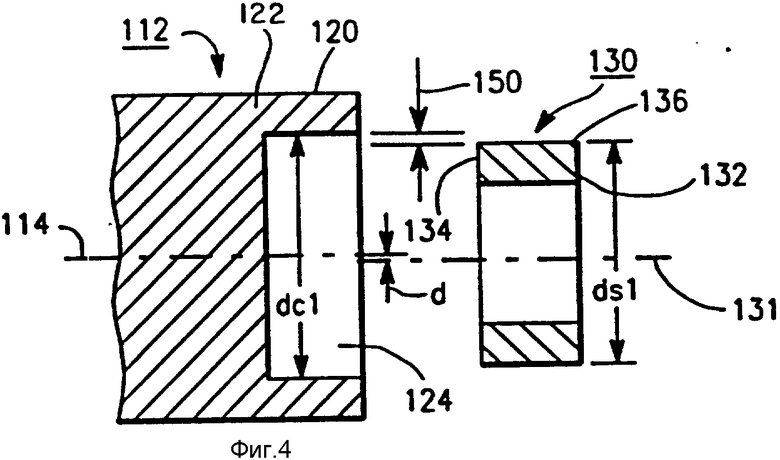

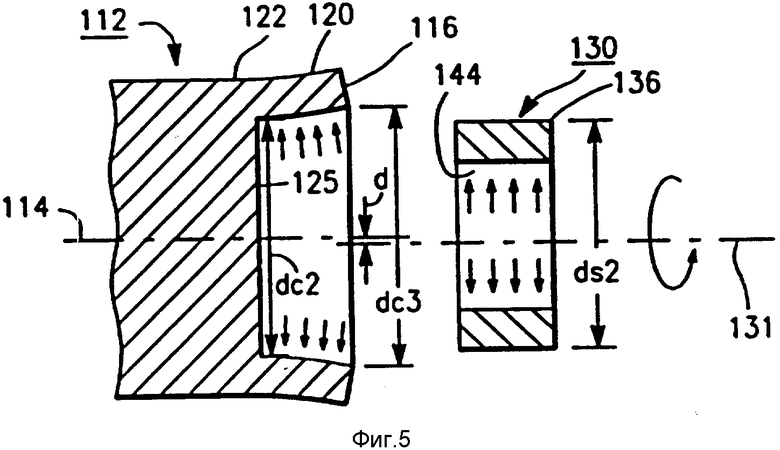

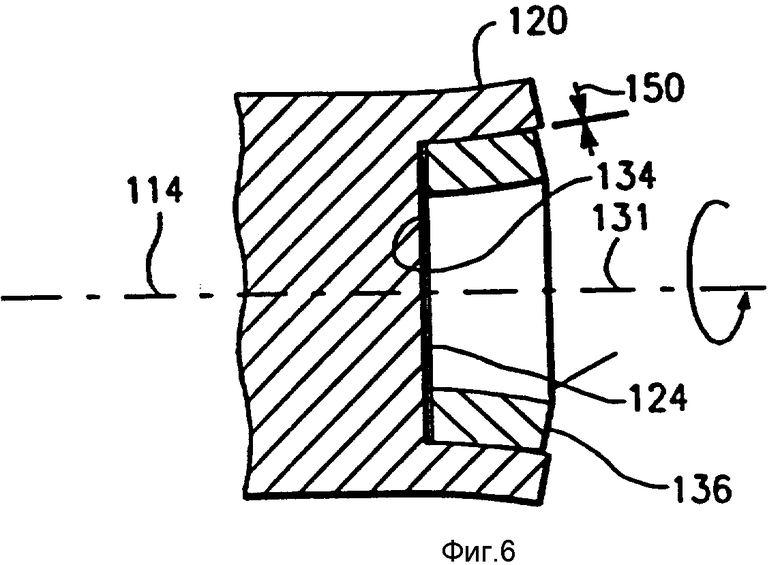

Работа первого варианта воплощения настоящего изобретения будет обсуждаться со ссылкой на фиг. 4 - 6. На фиг. 4 приведено схематическое изображение, имеющее представители частей тех деталей, которые обсуждались со ссылкой на фиг. 2 и 3. В частности, первый элемент или хвостовик 112 является симметричным относительно первой продольной оси 114. От основания 122 хвостовика 112 простирается захватывающий кольцевой выступ 120, ограничивающий полость 124 в хвостовике 112. Кроме того, второй элемент или головка 130, симметричный относительно второй продольной оси 131, имеет переднюю поверхность 132 и заднюю поверхность 134, ограничивающие в соответствии с этим захватываемую втулку 136. Внутренний диаметр dc1 захватывающего кольцевого выступа 120 немного больше внешнего диаметра ds1 захватываемой втулки 136, так что втулка 136 может быть вставлена в кольцевой выступ 120. В результате этого между втулкой 136 и кольцевым выступом 120 может существовать зазор 150 и, кроме того, между первой продольной осью 114 и второй продольной осью 131 может существовать смещение d.

На фиг. 5 иллюстрируется динамика первого элемента 112 и второго элемента (головки) 130 при их вращении вокруг продольных осей. Если обратить внимание на захватываемую втулку 136 головки 130 и вторую продольную ось 131, вокруг которой вращается втулка 136, увидим, что при таком вращении будет генерироваться центробежная сила, которая будет побуждать стенку втулки 136 переместиться в направлении от продольной оси 131, увеличивая в соответствии с этим диаметр от ds1 (фиг. 4) до ds2. На фиг. 5 втулка 136 показана несдерживаемой, и, таким образом, величина радиального расширения будет определяться жесткостью при радиальном расширении. Если жесткость при радиальном расширении втулки 136 меньше жесткости при радиальном расширении кольцевого выступа 120, то втулка 136 будет расширяться в радиальном направлении на большую величину, чем кольцевой выступ 120, так что втулка 136 существенно увеличивается в кольцевом выступе 120.

Одним способом получения такой разности жесткости является введение продольного отверстия 142 во втулку 136. Второй способ обеспечения разности в жесткости при расширении будет заключаться в использовании различных материалов кольцевого выступа 120 и втулки 136, причем каждый материал имеет жесткость, отличающуюся от жесткости другого материала. Таким образом, если кольцевой выступ 120 и втулка 136 имеют разные жесткости материала и, в частности, если кольцевой выступ имеет большую жесткость материала, чем втулка 136, втулка может быть сплошной и еще расширяется в кольцевом выступе 120. В этом случае отверстие, например, отверстие 142, не будет необходимо для обеспечения разности расширения. Для целей этой дискуссии отверстие 142 будет включено.

Теперь, сконцентрировав внимание на первом элементе или хвостовике 112, при вращении вокруг первой продольной оси 114 увидим, что основание 122, которое на фиг. 5 показано сплошным, будет расширяться радиально в направлении наружу и кольцевой выступ 120 также будет расширяться, но в большей степени, чем основание 122. Поскольку кольцевой выступ 120 составляет единое целое с основанием 122, в точке соединения основания и кольцевого выступа расширение кольцевого выступа будет сдерживаться основанием 122. Однако, на переднем торце 116 хвостовика 112 кольцевой выступ 120 является менее сдерживаемым и, так как это имеет место, будет испытывать большое расширение. Радиальное расширение кольцевого выступа 120 вокруг продольной оси 114 будет нелинейным.

В результате этого в крайней точке кольцевого выступа 120, смежной площадке 125 полости, кольцевой выступ 120 будет иметь диаметр dc2, а на первом торце 116 хвостовика 112 кольцевой выступ 120 будет иметь диаметр dc3. Однако диаметр ds2 втулки 136 будет больше диаметра dc2 кольцевого выступа 120. Как указано, хвостовик 112 и головка 136, рассмотренные на фиг. 5, показаны расширенными без взаимодействия этих двух элементов.

На фиг. 6 иллюстрируется конфигурация, когда эти два элемента взаимодействуют. В нерасширенном состоянии втулка 136 (фиг. 4) будет просто вставляться в кольцевой выступ при существующем зазоре 150. Как показано на фиг. 6, втулка 136 расширяется в кольцевом выступе 120 до тех пор, пока часть втулки 136 не приходит в контактирование с кольцевым выступом 120. Поскольку кольцевой выступ 120 на площадке полости 124 расширяется на наименьшую величину всего кольцевого выступа, эта область сжимается первой расширяющейся втулкой 136. Расширение втулки 136 будет ограничиваться контуром кольцевого выступа 120. В этом случае зазор 150 будет уменьшаться и, возможно, исключаться, обеспечивая в соответствии с этим эквивалентность посадки с натягом между втулкой 136 и кольцевым выступом 120.

Необходимо отметить, что начальный контакт между втулкой 136 и кольцевым выступом 120 будет иметь место на задней поверхности 134 втулки, поскольку при вставление в полость 124 и вращении кольцевой выступ 120 сдерживается от радиального расширения основанием 122, в то время как втулка 136 не имеет такого ограничения. Необходимо дополнительно отметить, что, если втулка 136 установлена в полости 124 в таком положении, чтобы ось 114 и ось 131 не совпадали, то при радиальном расширении втулка 136 сама будет иметь склонность центрироваться в кольцевом выступе 120. По этой причине продольные оси 114 и 131 на фиг. 6 показаны совпадающими. Необходимо дополнительно оценить, что расширение втулки 136 в кольцевом выступе 120 может не быть достаточным для совмещения двух продольных осей 114 и 131, любой контакт втулки 136 с кольцевым выступом 120 будет побуждать перемещение осей навстречу друг другу и вследствие этого склонность уменьшить расстояние смещения d между ними.

На фиг. 7-9 приведены другие детали фрезы 110, показанной на фиг. 3 и 2, и теперь будут рассмотрены в свете обсуждения, относящегося к фиг. 4-6.

При фокусировании внимания на фиг. 7 и 8 увидим, что головка, или второй элемент, 130 показана присоединенной к хвостовику 112 или второму элементу. Также, как показано на фиг. 2, вставные режущие пластины 144 установлены по периферии головки 130. Необходимо отметить, что вставные режущие пластины 144 выступают из переднего торца 132 головки 130. Необходимо дополнительно отметить, что болты 140 являются прижимаемыми из переднего торца 132 головки 130. Для обеспечения должного сочленения головки 130 и хвостовика 112 важно, чтобы задний торец 134 головки 130 был перпендикулярен продольной оси 114, чтобы гарантировать то, что, когда эти детали сочленены, эти две оси еще будут параллельными одна другой.

На фиг. 8 необходимо отметить, что болты 140 используют для крепления головки 130 к хвостовику 112. Эти болты должны быть привернуты с моментом, достаточным для аксиального сдерживания втулки 136. Предложенным моментом для таких болтов на фрезе, как описано в математической модели, был бы момент, равный 70 дюйм-фунт. Приложение такого момента к этим болтам может также подействовать на способность втулки 136 к радиальному расширению относительно кольцевого выступа 120. Однако представляется, что в реальных рабочих условиях вращающегося с высокой скоростью инструмента возникающие вибрации вместе с центробежными силами, генерируемыми головкой 130, позволят некоторое относительное скольжение между болтами 140 и головкой 130 и между головкой 130 и кольцевым выступом 120.

Кроме того, отверстия 138 (фиг. 2) в головке 130 имеют диаметр, немного больший, чем диаметр резьбы болтов 140, и по этой причине в тех случаях, когда нет относительного движения между болтами 140 и головкой 130, вероятно, что при высокой скорости вращения центробежной силы, генерируемой головкой 130, будет достаточно для изгиба болтов 140, позволяя в соответствии с этим расширение головки в радиальном направлении. Однако необходимо отметить, что в этих обстоятельствах на жесткость головки будет оказывать влияние жесткость материалов болтов 140.

При использовании конструкции настоящего изобретения продольные оси 114 и 131, как показано на фиг. 2, никогда не будут смещены на величину, большую величины, получаемой, когда втулка 136 уперта в кольцевом выступе 120. Однако, при увеличении скорости вращения и расширении головки 130 относительно кольцевого выступа 120 для этих двух продольных осей 114 и 131 возможно перемещение ближе друг к другу, минимизируя в соответствии с этим эксцентриситет между этими двумя деталями. При скорости вращения, достаточно большой для обеспечения контакта между головкой 130 и кольцевым выступом 120, головка будет центрироваться в кольцевом выступе 120 так, что продольные оси 114 и 131 будут совмещаться. Материал, который может быть сталью, является общим как для первого элемента (хвостовика) 112, так и для второго элемента (головки) 130. Кольцевой выступ 120 составляет единое целое с частью сплошного основания 122 первого элемента (хвостовика) 112.

Была создана математическая модель настоящего изобретения, которая включает в себя размеры, которые были использованы для прототипа; однако в отличие от детали, показанной на фиг. 2, 3 и 7, втулке 136 и кольцевому выступу 120 для сочленения не придавали коническую форму. В этой модели как первый элемент 112, так и второй элемент 130, содержащие кольцевой выступ 120 и втулку 136, были выполнены из стали 4340. Кольцевой выступ 120 первого элемента 112 имел внешний диаметр 1,5750 дюйма (4,000 см) и внутренний диаметр 1,3780 дюйма (3,500 см) и длину 0,285 дюйма (0,275 см), определяя в соответствии с этим полость 124 такой глубины. Втулка 136 второго элемента 130 имела внешний диаметр 1,37778 дюйма (3,500 см) и внутренний диаметр 0,827 дюйма (2,101 см) и длину 0,276 дюйма (0,701 см). В этом случае радиальный зазор 150 между втулкой 136 и кольцевым выступом 120 составляет 0,0001 дюйма (0,0003 см). При моделируемой скорости вращения 30000 об/мин втулка расширилась относительно кольцевого выступа на величину, равную 0,0001 дюйма (0,0003 см), исключающую в соответствии с этим зазор между втулкой 136 и кольцевым выступом. В частности, при вращении со скоростью 30000 об/мин втулка 136 на заднем торце 134 расширяется в радиальном направлении на 0,00006 дюйма (0,0002 см), в то время как кольцевой выступ 120 на площадке 125 полости расширяется в радиальном направлении на 0,00003 дюйма (0,0001 см), обеспечивая в соответствии с этим разность расширения втулки 136 в кольцевом выступе 120, равную 0,00003 дюйма (0,0001 см). В этом случае втулка 136 расширилась в кольцевом выступе 120, но не на величину, обеспечивающую равномерный контакт с кольцевым выступом 120.

То, что было описано, является вариантом воплощения настоящего изобретения, в котором головка 130 имеет радиальную жесткость, меньшую жесткости хвостовика 112 по причине отверстия, простирающегося насквозь через головку 130. Хотя эта конфигурация имеет применение, например, в описанном случае фрезы, второй вариант воплощения устройства сцепления настоящего изобретения включает в себя удерживающую головку 130, однако соединяющуюся со сплошной частью головки 130 для обеспечения других случаев применения устройства сцепления настоящего изобретения. В этом случае устройство сцепления может быть использовано для сцепления двух валов, при требовании того, что ни один из них не должен иметь отверстия, простирающегося насквозь, и будет увеличено множество инструментов, которые могли бы быть присоединены. Этот случай схематически иллюстрируется на фиг. 9-11.

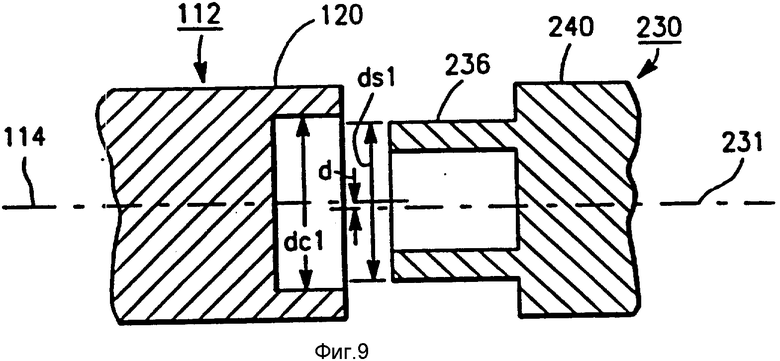

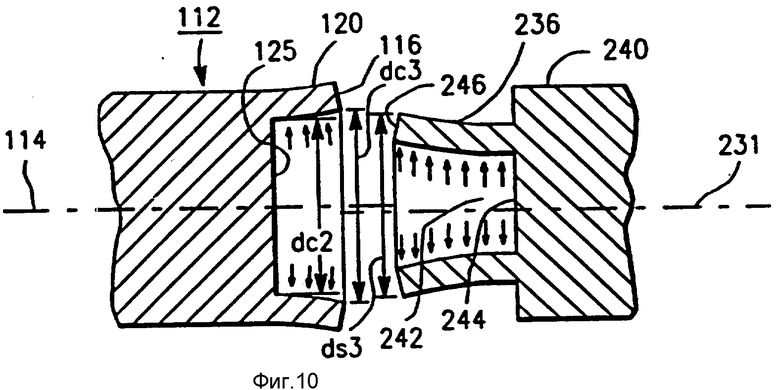

Сосредоточив внимание на фиг. 9, увидим, что первый элемент или хвостовик 112 является симметричным относительно первой продольной оси 114 и имеет признаки, подобные признакам, уже описанным для первого элемента 112 со ссылкой на предшествующие чертежи. Однако, второй элемент или головка 230 является симметричным относительно второй продольной оси 231, которая может быть смещена на величину d, но большую, чем та, которую имеет захватываемая втулка 136, показанная, например, на фиг. 2-8, со сквозным отверстием, второй элемент 230 содержит захватываемую втулку 236, составляющую одно целое со сплошным хвостовиком 240. Также, как в предшествующем варианте воплощения, внутренний диаметр dc1 кольцевого выступа 120 меньше внешнего диаметра ds1 захватываемой втулки 236. Однако, в отличие от относительно равномерного расширения захватываемой втулки 136, показанной на фиг. 5, захватываемая втулка 236, показанная на фиг. 9, является сдерживаемой сплошным хвостовиком 240. В этом случае захватываемая втулка 236 является ограничиваемой и, следовательно, расширяется таким же образом, как кольцевой выступ 120 первого элемента 112.

Фиг. 10 является иллюстрацией этого, и кольцевой выступ 120 первого элемента 112 расширяется в радиальном направлении на переднем торце 116 элемента 112 до диаметра dc3, в то время как кольцевой выступ 120 в области площадки 125 полости расширяется на меньшую величину до диаметра dc2. И в этом случае расширение является нелинейным. При захватываемой втулке 236, составляющей единое целое с хвостовиком 240, образована полость 242, имеющая площадку 244. Напротив площадки 244 полости расположена задняя поверхность 246 втулки 236. При минимальной скорости времени расширенный диаметр ds3 втулки 236 больше расширенного диаметра dc2 кольцевого выступа 120 у площадки 125.

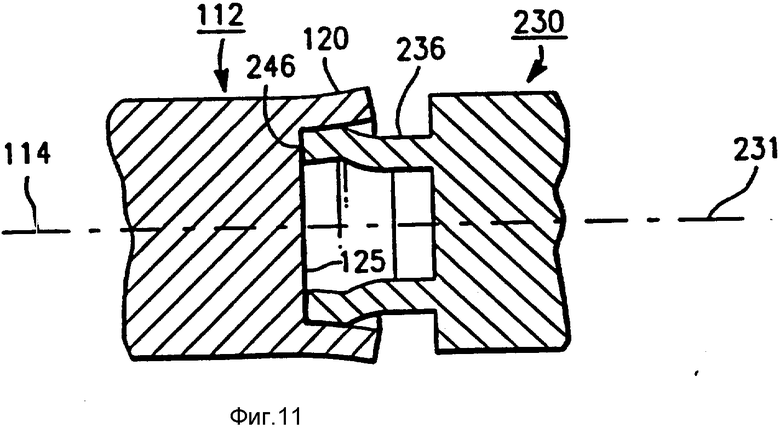

На фиг. 11 показаны сцепленные друг с другом первый элемент 112 и второй элемент 230. При вращении этих двух элементов как единого целого, как объясняется при обсуждении фиг. 10, кольцевой выступ 120 расширится также, как втулка 236. Задняя поверхность 246 втулки расширится в радиальном направлении на большую величину, чем кольцевой выступ 120 у площадки 125 полости, обеспечивая в соответствии с этим контакт между кольцевым выступом 120 и втулкой 236. Как упоминалось ранее, в зависимости от жесткости при радиальном расширении соответствующих элементов, величина контакта между втулкой 236 и кольцевым выступом 120 будет изменяться. Также, как обсуждалось ранее, любой такой контакт будет склонен побуждать первую продольную ось 114 первого элемента 112 перемещаться в направлении второй продольной оси 231 второго элемента 230 к точке, в которой оси могут совпасть, как показано на фиг. 11.

Устройство, показанное на фиг. 9-11, указывает на то, что длина втулки 236 превышает длину кольцевого выступа 120, так что хвостовик 112 и хвостовик 240 не упираются друг в друга. Из профиля расширения, показанного на фиг. 10, можно увидеть, что даже в том случае, если длины втулки 236 и кольцевого выступа 120 были бы равны и хвостовик 112 и хвостовик 240 были бы способны упираться друг в друга, был бы еще контакт между кольцевым выступом 120 и втулкой 236 на задней поверхности втулки 246 и кольцевого выступа 120 вблизи площадки 125 полости, имеющей место при определенной скорости вращения.

Хотя на фиг. 9-11, так же как на фиг. 4-6, не показано, но первый элемент 112 может быть соединен с вторым элементом 230 в осевом направлении подобно тому, как показано на фиг. 2, 3, 7 и 8. Аксиальные болты могут быть введены в сплошной хвостовик 240 путем обеспечения по меньшей мере одного резьбового отверстия, частично простирающегося в сплошном хвостовике 240, и выставляя одну сторону этого отверстия введением паза вдоль стороны сплошного хвостовика 240. В альтернативном варианте первый элемент 112 может быть соединен с вторым элементом 230 с помощью установленных на наружной стороне фланцев, соединенных аксиально с помощью болтов между двумя фланцами.

В этом обсуждении расширение втулки в кольцевом выступе было направлено к положению, в котором втулка контактирует с кольцевым выступом в некоторой точке вдоль длины кольцевого выступа. В этом случае любое смещение между продольными осями склонно уменьшаться и втулка склонна центрироваться в кольцевом выступе.

Можно полностью извлечь выгоды из этого изобретения, даже если втулка не расширяется до контакта с кольцевым выступом. В частности, в ситуации, в которой втулка установлена в кольцевом выступе и эти детали подвергают вращению с высокой скоростью, как описано выше при обсуждении этого изобретения, если продольная ось кольцевого выступа и продольная ось втулки не совпадают и существует смещение, так что втулка контактирует с кольцевым выступом только в части кольцевого выступа, то с помощью конструкции настоящего изобретения этот эксцентриситет либо останется при той же величине, либо уменьшится. Однако этот эксцентриситет не увеличится. Поскольку втулка расположена в кольцевом выступе, любое расширение втулки, которое больше расширения кольцевого выступа, будет стремиться уменьшить зазоры между втулкой и кольцевым выступом, уменьшая в соответствии с этим зазоры между двумя этими деталями и перемещая соответствующие продольные оси ближе друг к другу.

На фиг. 2, 3 и 7 показана небольшая конусность на втулке 136 и в кольцевом выступе 120. Она предназначена для простоты вставления втулки 136 в кольцевой выступ 120. При вращении устройства сцепления может стать очевидным, что радиальное расширение втулки 136 будет склонно побуждать втулку 136 сместиться из кольцевого выступа 120. Хотя болты 140 сохраняют осевое позиционирование внутри втулки 136, конфигурация, схематически показанная на фиг. 4 и 9, где втулка 136 и кольцевой выступ 120 имеют параллельные друг другу стенки, является предпочтительной.

Поскольку устройство сцепления настоящего изобретения приводится в действие путем вращения, возможно, что это устройство может быть динамически разбалансировано. Для исправления этой ситуации могут быть использованы любые обычные средства для балансировки вращающихся валов. Эти способы включают в себя избирательное удаление материала из устройства или установку по периферии устройства эксцентричных грузов.

Однако, такое решение предусматривает установку на устройстве эксцентричных колец и угловое размещение этих колец таким образом, чтобы получить результирующую массу, которая равна и противоположна результирующей не сбалансированной массе устройства.

Хотя то, что было описано, является устройством сцепления в применении к металлорежущим инструментам, а более конкретно к фрезе, должно быть очевидно, что настоящее изобретение может быть применимо в других областях, чем металлорежущие инструменты, в качестве устройства сцепления для высокоскоростного вращения.

То, что было описано, является устройством сцепления, которое имеет втулку, расширяющуюся в кольцевом выступе при вращении. В пределах объема прилагаемой формулы изобретения могут быть сделаны изменения.

Устройство сцепления предназначено для соединения вращающихся с большими скоростями валов. Среди других случаев применения устройство сцепления может быть использовано для соединения металлообрабатывающего инструмента, например фрез, вращающихся с большими скоростями. Устройство сцепления для случаев применения, связанных с высокими скоростями вращения, содержит первый элемент, симметричный относительно продольной оси и имеющий кольцевой выступ, неразъемно соединенный со сплошным основанием, и второй элемент, симметричный относительно продольной оси, имеющий втулку, которая размещается в кольцевом выступе. Когда первый и второй элементы вращаются, втулка расширяется в кольцевом выступе, чтобы минимизировать или исключить какой-либо зазор, который может существовать между втулкой и кольцевым выступом. 2 с. и 13 з.п.ф-лы, 11 ил.

| US, патент 2432961, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-20—Публикация

1995-03-01—Подача