Изобретение относится, в основном, к быстросменному инструменту для операций металлообработки, таких как растачивание и обтачивание, а более конкретно к способу регулировки высоты расположения резца относительно линии центров и устройству для осуществления этого способа.

Быстросменный резцедержатель обычно содержит две отдельные части: опорный элемент для режущего инструмента и резцовую головку. Опорный элемент устанавливают на станок и закрепляют в нем резцовую головку.

В опорном элементе обычно можно закрепить много разных типов резцовых головок, которые могут быть заменены одна другой относительно быстро. Поэтому быстросменный инструмент значительно уменьшает время настройки при переходе с одной операции, выполняемой на станке, на другую.

Но недостатком быстросменного инструмента является то, что труднее обеспечить надлежащее регулирование высоты расположения резца относительно линии центров. Быстросменная инструментальная оснастка требует большего количества составных частей, чем постоянно закрепленная оснастка.

Даже при изготовлении составных частей по жестким допускам совокупный эффект таких допусков может оказывать существенное влияние на регулировку относительно линии центров. Неправильная регулировка относительно линии центров может привести к увеличению действующих на резец сил резания, что может значительно повлиять на срок службы резца.

К другим проблемам, связанным с неправильной регулировкой относительно линии центров, относятся чрезмерная вибрация (дрожание) во время выполнения операций обработки, низкая чистота поверхности обрабатываемой детали и неприемлемые колебания размеров готовой детали.

В одновременно рассматриваемой заявке данного заявителя, поданной в одно время с данной заявкой, раскрыт механизм регулирования высоты расположения резца относительно линии центров в быстросменном инструментальном блоке. Короче говоря, зажимной механизм содержит шпонку, которая входит в соответствующий шпоночный паз в хвостовике резцовой головки, определяя тем самым угловое положение резцовой головки. Зажимной механизм установлен в осевом отверстии опорного элемента, причем предусмотрены средства для поворота зажимного механизма.

Так как высота расположения резца относительно линии центров зависит от углового положения резцовой головки, то поворот зажимного механизма является удобным способом регулирования высоты расположения резца относительно линии центров.

Вышеописанная система более чем достаточна во всех, кроме особо требовательных, областях применения. Но регулировочный механизм не обеспечивает точной повторяемости высоты расположения резца относительно линии центров. Неизбежно имеется некоторый зазор между шпонкой в зажимном механизме и шпоночным пазом в резцовой головке.

Каждый раз при закреплении резцовой головки в опорном элементе в контакт с соседней боковой стенкой шпоночного паза может входить другая сторона шпонки. Кроме того, сам зажимной механизм может зажимать резцовую головку в таком положении, при котором шпонка не входит в контакт ни с одной из боковых стенок шпоночного паза. В результате этого невозможно обеспечить точное позиционирование резцовой головки.

Таким образом, имеется потребность в механизме регулировки положения относительно линии центров, который мог бы обеспечить точное угловое позиционирование резцовой головки, гарантирующее повторяемость высоты расположения резца относительно линии центров станка.

В соответствии с настоящим изобретением предлагается быстросменный резцедержатель, имеющий средство для регулирования высоты расположения резца относительно линии центров. Резцедержатель содержит опорный элемент, выполненный с возможностью установки его в револьверной головке или установочном блоке токарного станка, резцовую головку, снабженную гнездом для установки резца, и зажимной механизм для зажима резцовой головки в опорном элементе.

В зажимном механизме использованы два стопорных (запорных) шарика, вводимых в контакт с отверстиями, выполненными в трубчатом хвостовике резцовой головки. Стопорные шарики вводят в контакт с трубчатым хвостовиком посредством приводного (воздействующего) элемента.

Стопорные шарики и приводной элемент заключены в шариковую клетку, установленную в осевом отверстии опорного элемента. Шариковая клетка содержит шпонку, которая, взаимодействуя со шпоночным пазом в трубчатом хвостовике, определяет угловое положение резцовой головки.

Регулировку высоты расположения резца относительно линии центров осуществляют путем поворота шариковой клетки вокруг продольной оси. Для поворота шариковой клетки могут быть использованы различные способы. В описанном варианте использована система шариков и винтов.

Более конкретно, шариковая клетка снабжена двумя упорами или выемками. Упоры находятся в контакте с передающими усилие шариками, каждый из которых приводят в движение посредством регулировочного винта чашеобразным концом. Оси регулировочных винтов смещены относительно оси шариковой клетки для обеспечения возможности создания уравновешивающего крутящего момента, действующего на клетку. Клетка может быть повернута в том или другом направлении для регулирования высоты расположения резца путем ослабления одного винта и затяжки другого противоположного винта.

Для обеспечения повторяемости регулировки шпонка на шариковой клетке немного смещена от центра по отношению к соответствующему шпоночному пазу в трубчатом хвостовике резцовой головки. Смещенная от центральной оси шпонка заставляет резцовую головку при ее вставлении в осевое отверстие опорного элемента слегка отклоняться от центрального положения.

При этом, когда стопорные шарики входят в контакт с трубчатым хвостовиком, они создают действующую на резцовую головку вращающую силу, которая обеспечивает функциональное сцепление одной стороны шпонки с соседней боковой стенкой шпоночного паза. Использование эксцентричной шпонки гарантирует, что одна и та же сторона шпонки будет всегда сцеплена с боковой стенкой шпоночного паза.

Из сказанного выше очевидно, что техническим результатом настоящего изобретения является создание быстросменного резцедержателя, имеющего средство для регулирования высоты расположения резца относительно линии центров.

Другим результатом настоящего изобретения является создание быстросменного резцедержателя, в котором бы существенно было снижено влияние допусков на указанную выше регулировку.

Следующим результатом настоящего изобретения является создание для быстросменного резцедержателя механизма регулирования высоты расположения резца относительно линии центров, гарантирующего повторяемость указанного регулирования.

Очередным результатом настоящего изобретения является создание механизма регулирования высоты расположения резца относительно линии центров, имеющего достаточную несущую способность, чтобы он мог сохранять свое положение во время выполнения операций механической обработки.

Еще одним результатом настоящего изобретения является создание быстросменного резцедержателя, имеющего механизм регулирования высоты расположения резца относительно линии центров, который имел бы относительно простую конструкцию и мог бы быть изготовлен с экономией средств.

И еще одним результатом настоящего изобретения является создание быстросменного резцедержателя, который был бы относительно прост в эксплуатации и мог бы быть отрегулирован относительно быстро.

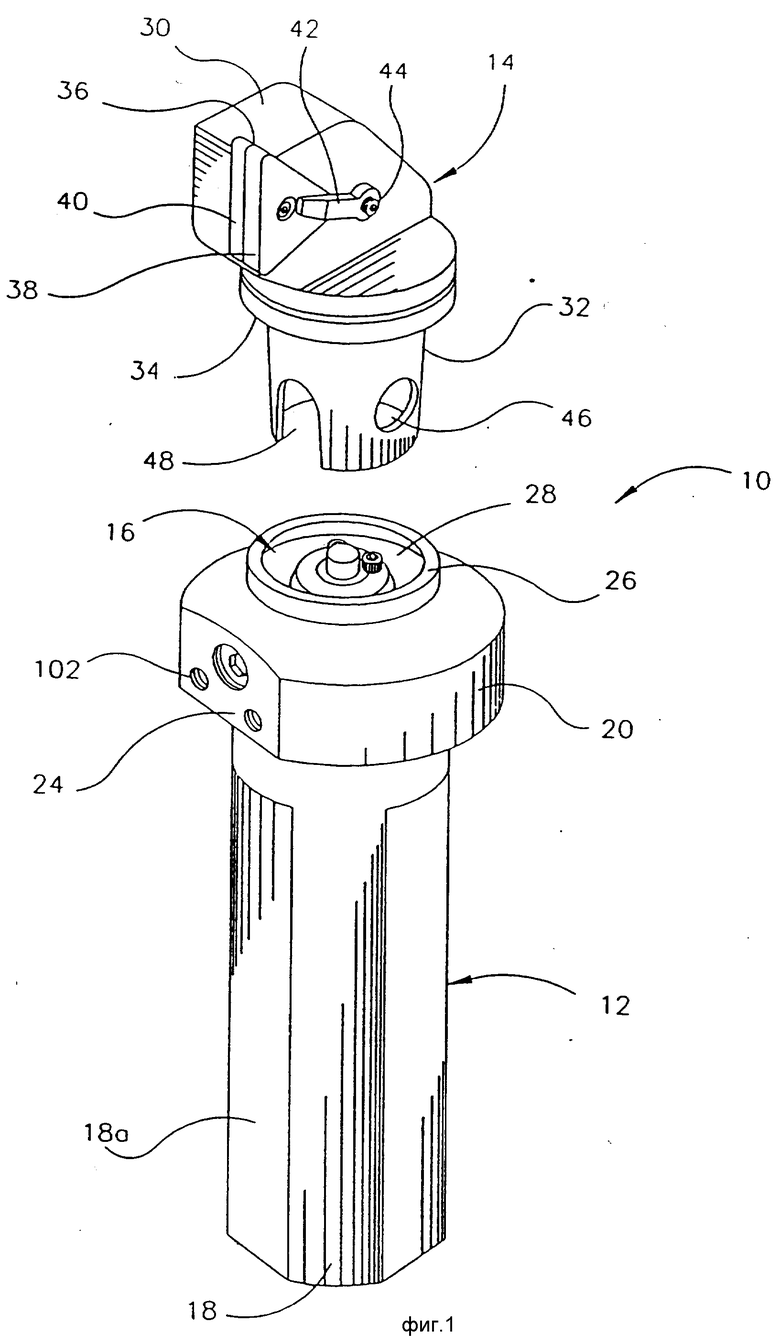

на фиг. 1 изображен перспективный вид в разобранном состоянии одного из вариантов резцедержателя в соответствии с настоящим изобретением; на фиг. 2

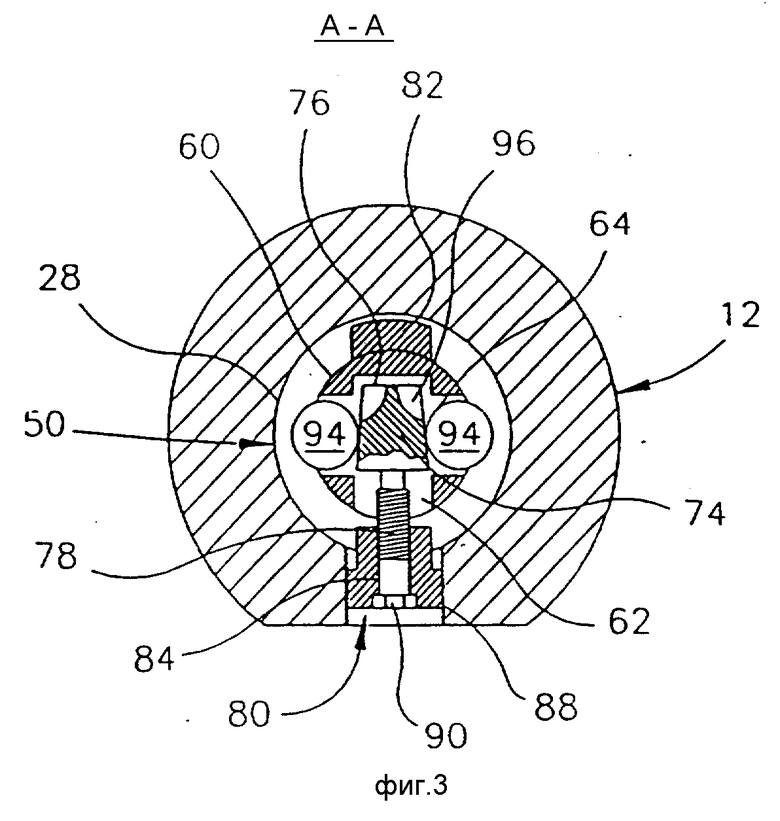

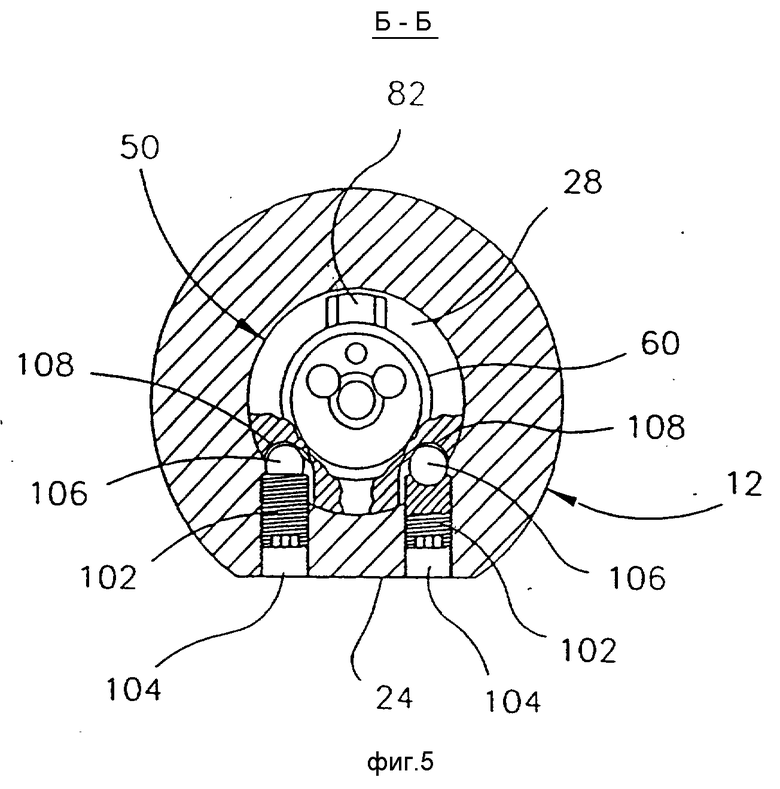

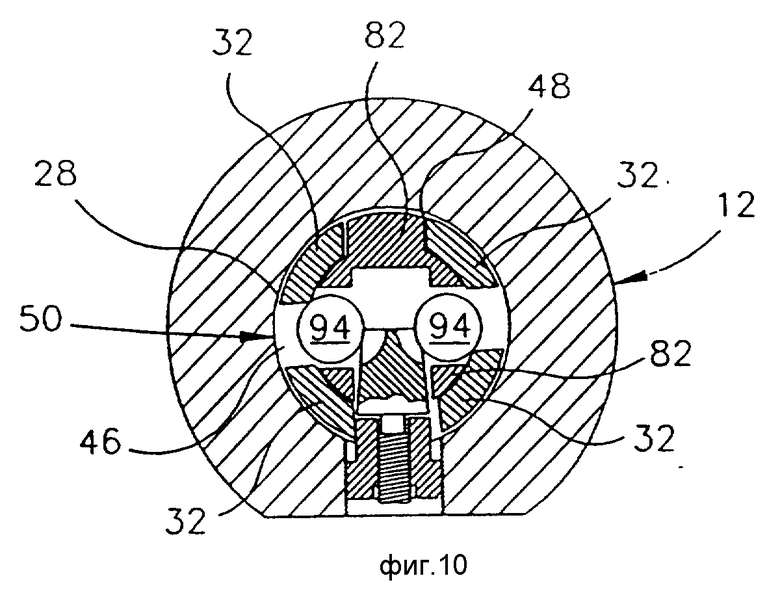

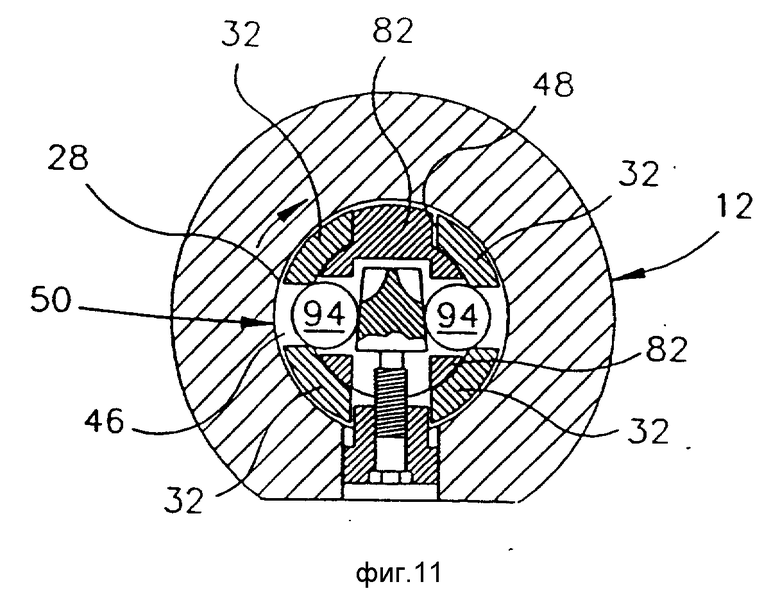

вид опорного элемента резцедержателя в частичном разрезе по центральной плоскости опорного элемента; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 вид спереди резцедержателя, часть которого показана в разрезе; на фиг. 5 разрез Б-Б на фиг. 4; на фиг. 6 неполный вид сверху шариковой клетки, часть которой показана в разрезе, чтобы показать выемку; на фиг. 7 разрез В-В на фиг. 6; на фиг. 8 поперечный разрез по трубчатому хвостовику резцовой головки; на фиг. 9 поперечный разрез по опорному элементу и шариковой клетке; на фиг. 10 поперечный разрез по опорному элементу с вставленной резцовой головкой и стопорными шариками в положении расцепления; на фиг. 11 поперечный разрез по опорному элементу с вставленной резцовой головкой и стопорными шариками в положении сцепления.

На чертежах, в частности на фиг. 1, показан резцедержатель в соответствии с настоящим изобретением, обозначенный общей позицией 10. Резцедержатель содержит опорный элемент, обозначенный общей позицией 12, резцовую головку 14, выполненную с возможностью установки и закрепления в ней резца, и зажимной механизм 16 для зажима резцовой головки 14 в опорном элементе 12.

Опорный элемент 12 содержит, по существу, цилиндрический хвостовик 18, выполненный с возможностью вхождения в осевое отверстие в револьверной головке или установочном блоке (не показаны) станка. Хвостовик имеет одну или несколько лысок 18,а на его поверхности, в контакт с которыми вводят стопорные винты (не показаны) для закрепления опорного элемента 12 в револьверной головке или установочном блоке.

У переднего конца опорного элемента 12 выполнен фланец 20. Фланец 20 содержит обращенную назад поверхность 22, которая прилегает к передней поверхности револьверной головки или установочного блока. С одной стороны фланца 20 выполнена плоская поверхность 24. В переднем конце опорного элемента 12 выполнено осевое отверстие 28, окруженное обращенной вперед посадочной поверхностью 26.

Осевое отверстие 28 имеет форму усеченного конуса с небольшой конусностью и выполнено с возможностью установки в нем резцовой головки 14, как будет описано позже.

Резцовая головка 14 содержит переднюю часть 30 и отходящий назад трубчатый хвостовик 32. В месте соединения трубчатого хвостовика 32 с передней частью 30 выполнена обращенная назад опорная поверхность 34. Передняя часть 30 снабжена гнездом 36 для установки резца, выполненным с возможностью установки в нем традиционной режущей пластины 38 и прокладки 40.

Режущая пластина 38 имеет две сходящиеся режущие кромки, которые в месте встречи друг с другом образуют закругленную концевую режущую часть. Верхняя часть режущей пластины 38 введена в контакт с зажимным элементом 42 для закрепления пластины 38 и прокладки 40 в гнезде 36. Зажимной элемент 42 прикреплен к передней части посредством зажимного винта 44, ввернутого в соответствующее отверстие (не показано) вверху передней части 30.

Трубчатый хвостовик 32 выполнен за одно целое с передней частью 30 предпочтительно путем механической обработки одного куска стали. Хвостовик 32 имеет форму усеченного конуса, соответствующую осевому отверстию 28 опорного элемента 12. В хвостовике 32 выполнены два диаметрально противоположных отверстия 46. Он имеет также два диаметрально противоположных шпоночных паза 48, которые расположены по радиальной оси, перпендикулярной к оси отверстий 46.

При закреплении резцовой головки 14 в опорном элементе 12 трубчатый хвостовик 32 вставляют в осевое отверстие 28. Для закрепления резцовой головки 14 в опорном элементе 12 в осевом отверстии 28 последнего размещен зажимной механизм 16.

Как показано на фиг. 2 и 3, зажимной механизм 16 содержит шариковую клетку 50, которая закреплена в осевом отверстии 28 опорного элемента 12 посредством винта 52 с двумя резьбовыми участками на противоположных концах. Первый конец винта 52 ввернут в соответствующее резьбовое отверстие 54 на дне осевого отверстия 28. Второй конец винта 52 ввернут в соответствующее резьбовое отверстие 56 в основании 58 шариковой клетки 50.

Шариковая клетка 50 содержит верхнюю часть 60, на наружной поверхности которой выполнена шпонка 82 с размерами, обеспечивающими ее вхождение в один из шпоночных пазов 48 в трубчатом хвостовике 32 резцовой головки 14. В клетке 50 выполнены два поперечных канала 62 и 64, проходящих перпендикулярно к продольной оси резцедержателя. В продольном канале 68 в верхней части шариковой клетки 50 свободно установлен отталкивающий палец 66. Отталкивающий палец 66 имеет заплечик 70, сцепленный с двумя небольшими винтами 72 для удерживания отталкивающего пальца 66 в продольном канале 68.

В первом поперечном канале 62 шариковой клетки 50 размещен приводной (воздействующий) элемент 74. Приводной элемент 74 имеет головную часть 76 и хвостовую часть 78. Хвостовая часть 78 снабжена наружной резьбой. Средством для возвратно-поступательного перемещения приводного элемента 74 является приводной винт 80.

Приводной винт 80 имеет отверстие 84 с внутренней резьбой, сцепленной с резьбой на хвостовой части 78 приводного элемента 74. Приводной винт 80 имеет также наружную резьбу 86, направление которой противоположно направлению резьбы в отверстии 84. Наружная резьба 86 находится в сцеплении с резьбой отверстия 88 в опорном элементе 12. На конце приводного винта 80, доступном с наружной стороны опорного элемента 12, имеется шестигранное углубление 90, выполненное с возможностью сцепления его с торцевым ключом для винтов с внутренним шестигранником.

Головная часть 76 приводного элемента 74 имеет на противоположных сторонах ее две наклонные площадки 92 для приведения шариков в движение. Наклонные площадки 92 выполнены с возможностью сцепления со стопорными шариками 94, свободно установленными в поперечном канале 64. Наклонные площадки 92 имеют наклон внутрь от хвостовой части 78 до места их соединения со сферически вогнутыми углублениями 96. Приводной элемент 74 имеет также наклонную поверхность 98, выполненную с возможностью сцепления с соответствующей поверхностью 100 внизу отталкивающего пальца 66.

Из предыдущего описания очевидно, что при вращении приводного винта 80 в первом направлении, приводной элемент 74 будет, перемещаясь, заставлять стопорные шарики 94 выкатываться из сферических углублений 96 на наклонные площадки 92. При этом, как лучше всего показано на фиг. 3 и 4, стопорные шарики 94 перемещаются в направлении наружу.

При вращении приводного винта во втором направлении приводной элемент 74 перемещается во втором направлении, позволяя стопорным шарикам 94 закатываться обратно в сферические углубления 96. Одновременно наклонная поверхность 98 на приводном элементе 74 входит в контакт с соответствующей наклонной поверхностью 100 на отталкивающем пальце 66, перемещая его в направлении вверх. Отталкивающий палец 66 в свою очередь толкает в направлении вверх резцовую головку 14, тем самым отделяя резцовую головку 14 от опорного элемента 12.

При использовании резцовую головку 14 устанавливают на опорном элементе 12 путем вставления трубчатого хвостовика 32 резцовой головки 14 в осевое отверстие 28 опорного элемента 12. После вставления резцовой головки 14 в опорный элемент 12 приводной винт 80 вращают в первом направлении (обычно в направлении по часовой стрелке), чтобы зажать резцовую головку 14 в опорном элементе 12.

Как уже было описано, вращение приводного винта 80 заставляет приводной элемент 74 перемещать стопорные шарики 94 в направлении радиально наружу для сцепления с отверстиями 46 в трубчатом хвостовике 32. Как лучше всего показано на фиг. 4, стенки отверстия 46 слегка наклонены, в результате чего контакт стопорных шариков 94 с отверстиями 46 вызывает создание направленной назад силы, действующей на резцовую головку 14 и посадку опорной поверхности 34 на посадочную поверхность 26 на опорном элементе 12.

Когда резцовая головка 14 установлена на опорном элементе 12, угловое положение резцовой головки 14 определяется сцеплением шпонки 82 на шариковой клетке 50 с соответствующим шпоночным пазом 48 в трубчатом хвостовике 32 резцовой головки 14. В идеале шпонка и шпоночный паз 48 должны всегда устанавливать резцовую головку 14 в определенном положении, обеспечивающем надлежащую установку резца по высоте относительно линии центров.

Практически же эта надлежащая установка резца не может быть обеспечена из-за большого числа составных деталей и допусков, с которыми они изготовлены. Настоящее изобретение является попыткой в значительной степени устранить влияние допустимых отклонений на высоту расположения резца относительно линии центров путем создания средства для регулирования высоты расположения резца относительно линии центров.

Как показано на фиг. 4 7, это регулировочное средство содержит два регулировочных винта 102 с чашеобразным концом, которые создают уравновешивающий крутящий момент, действующий на шариковую клетку 50. Регулировочные винты 102 ввернуты в соответствующие резьбовые отверстия 104 во фланце 20 опорного элемента 12. Каждый регулировочный винт 102 находится в контакте со сферическим передающим усилие элементом 106, который в свою очередь находится в контакте с выемкой 108 в основании 58 шариковой клетки 50.

Выемка 108 имеет посадочную часть 110, где происходит контакт с передающим усилие элементом 106, и свободно пропускающую часть 112. Посадочная часть 110 выполнена посредством пальцевой фрезы со сферическим передним концом, диаметр которой приблизительно равен диаметру передающего усилие элемента 106. Свободно пропускающая часть 112 выполнена посредством пальцевой фрезы со сферическим передним концом, имеющей значительно больший диаметр.

Как лучше всего показано на фиг. 6, посадочная часть 110 выемки 108 имеет плоскую часть 110,а, выполненную путем бокового перемещения пальцевой фрезы в горизонтальной плоскости. В виде, показанном на фиг. 7. посадочная часть 110 остается, по существу, круглой. Эта конфигурация позволяет передающему усилие элементу 106 входить в линейный контакт с посадочной часть 110 во всем диапазоне регулировки положения клетки 50.

Передающий усилие элемент 106 входит также в линейный контакт в регулировочным винтом 102 с чашеобразным концом. Линейный контакт важен тем, что обеспечивает регулировочному механизму достаточную несущую способность по крутящему моменту, чтобы противостоять перемещению во время выполнения операций механической обработки.

Для регулировки высоты расположения резца относительно линии центров ослабляют первый регулировочный винт 102 и затягивают второй, в результате чего шариковая клетка 50 поворачивается. После достижения требуемого положения первый регулировочный винт 102 вновь затягивают, чтобы заблокировать шариковую клетку 50 в отрегулированном положении. Поворот шариковой клетки 50 вызывает угловое смещение шпонки 82, что в свою очередь вызывает изменение углового положения резцовой головки 14. Высота расположения резца относительно линии центров определяется угловым положением резцовой головки 14.

В некоторых применениях важно, чтобы высота расположения резца относительно линии центров была повторяемой, т.е. желательно, чтобы точное угловое положение резцовой головки, которое определяет высоту расположения резца относительно линии центров, было обеспечено каждый раз, когда производят закрепление резцовой головки в опорном элементе. Несколько модифицировав описанный выше регулировочный механизм, можно обеспечить повторяемость высоты расположения резца относительно линии центров.

Зажимной механизм в соответствии с настоящим изобретением стремится к самоцентрированию. Когда резцовая головка смещена от центра, зажимной механизм прилагает к ней крутящий момент, который поворачивает резцовую головку в центральное положение. Это свойство самоцентрирования зажимного механизма может быть использовано для обеспечения точного углового положения резцовой головки.

На фиг. 8, которая является поперечным сечением трубчатого хвостовика 32 резцовой головки 14, показано, что отверстия 46 для шариков расположены по первой радиальной оси r1, а шпоночный паз 48 расположен по второй радиальной оси r2. Радиальные оси r1 и r2 перпендикулярны друг к другу.

На фиг. 9 эти же самые радиальные оси r1 и r2 наложены на поперечное сечение опорного элемента 12. Поперечный канал 64 в шариковой клетке 50 расположен по той же самой радиальной оси r1, что и отверстия 46 для шариков в трубчатом хвостовике 32 резцовой головки 14. Но шпонка 82 на шариковой клетке 50 немного смещена на расстояние "а" от радиальной оси r2, которая является центральной линией CL шпоночного паза 48.

При вставлении резцовой головки 14 в осевое отверстие 28 опорного элемента 12 смещенная шпонка 82 заставляет резцовую головку 14 поворачиваться со смещением от центрального положения, в результате чего отверстия 46, как показано на фиг. 10, не будут расположены точно на одной линии со стопорными шариками 94.

При раздвижении шариков 94 в направлении радиально наружу они входят в сцепление со смещенными отверстиями 46 так, что возникает вращающая сила, приложенная, как показано стрелкой на фиг. 11, к резцовой головке 14.

Полученный в результате вращающий момент, приложенный к резцовой головке 14, поворачивает ее обратно в направлении к центральному положению и заставляет одну сторону шпонки 82, называемую установочной стороной, входить в контакт с соответствующей боковой стенкой шпоночного паза 48.

Поскольку шпонка 82 смещена от центра, то в контакт со шпоночным пазом 48 будет входить всегда одна и та же сторона шпонки 82, что обеспечивает повторяемость высоты расположения резца относительно линии центров. Настоящее изобретение эффективно устраняет влияние допустимых отклонений на указанную высоту расположения резца при надлежащей ее регулировке.

Из сказанного выше очевидно, что указанный регулировочный механизм обеспечивает легкий и удобный способ регулирования высоты расположения резца относительно линии центров станка. Регулируя эту высоту, можно уменьшить действующие на резец силы, исключить вибрацию (дрожание) и обеспечить возможность получения более чистой поверхности обрабатываемой детали. Кроме того, настоящее изобретение обеспечивает повторяемость высоты расположения резца относительно линии центров, что делает его пригодным для особо требовательных применений.

Настоящее изобретение может, конечно, быть осуществлено иными конкретными путями, чем те, что показаны в данном описании, в пределах существа и объема изобретения. Поэтому данные варианты осуществления настоящего изобретения нужно считать во всех отношениях иллюстративными, а не ограничительными, и нужно подразумевать, что прилагаемая формула изобретения охватывает все изменения в пределах ее смысла и объема.

Использование: в области машиностроения. Сущность изобретения: быстросменный резцедержатель, который содержит опорный элемент, выполненный с возможностью установки его на револьверной головке токарного станка или на установочном блоке станка, резцовую головку, снабженную гнездом для резца, и зажимной механизм для зажима резцовой головки в опорном элементе. Опорный элемент имеет осевое отверстие для трубчатого хвостовика резцовой головки. Зажимной механизм размещен в осевом отверстии и содержит стопорные элементы, раздвигаемые в радиальном направлении для сцепления с трубчатым хвостовиком резцовой головки. Зажимной механизм содержит шпонку, введенную в соответствующий шпоночный паз в трубчатом хвостовике для углового позиционирования резцовой головки. Предусмотрены средства для поворота зажимного механизма вокруг продольной оси опорного элемента для изменения углового положения резцовой головки. 6 з.п. ф-лы, 11 ил.

| US, патент, 5040932, кл.B 23C 5/26, 1991. |

Авторы

Даты

1997-11-27—Публикация

1995-04-06—Подача