Настоящее изобретение в целом относится к быстросменному инструменту, предназначенному для выполнения операций по металлообработке, например, расточных и обточных, а точнее к способу и устройству для регулировки высоты центра режущего инструмента.

Держатель быстросменного инструмента обычно включает в себя два отдельных компонента опорный элемент инструмента и режущую головку. Опорный элемент инструмента устанавливается на станке, а режущая головка зажимается на опорном элементе. В опорный элемент инструмента обычно может заходить большое число разнообразных типов режущих головок, которые могут быть относительно быстро заменены друг на друга. Поэтому быстросменный инструмент значительно снижает время наладки при переключении с одной механической операции на другую.

Однако быстросменному инструменту присущ недостаток, заключающийся в том, что при его использовании труднее сохранить надлежащую регулировку высоты центра режущего инструмента. Быстросменный инструмент требует использования большого количества деталей, чем в случае инструмента с обычной фиксацией. Даже в том случае, когда детали изготавливаются с допусками в узких пределах, суммирование таких допусков может оказывать существенное влияние на регулировку высоты центра. Неверная регулировка высоты центра может привести к увеличению сил резания инструментом, что значительно влияет на его долговечность. Другие проблемы, связанные с неверной регулировкой высоты центра, заключаются в чрезмерной вибрации в течение механической операции, значительной шероховатости поверхности заготовки и неприемлемых отклонениях размеров обрабатываемой заготовки.

Из американского патента N 5 040 932 известен узел резцедержателя, который использует установочный винт, проходящий через опорный элемент для зацепления с конической поверхностью отверстия в хвостовике резцедержателя. При этом установочный винт обеспечивает возможность переустановки хвостовика в одном и том же радиальном и угловом положении в опорном элементе 14. Однако по этой причине хвостовик не может подвергаться угловой регулировке, если режущий инструмент должен быть перезакреплен.

Настоящее изобретение относится к держателю быстросменного инструмента, имеющему средство для регулировки высоты центра режущего инструмента. Держатель инструмента включает в себя опорный элемент, который предназначен для установки на револьверной головке токарного станка или на монтажном блоке, при этом режущая головка образована с седлом для захождения режущего инструмента и с зажимным механизмом, предназначенным для зажима режущей головки на опорном элементе.

В зажимном механизме используется пара запирающих шариков, которые приводятся в зацепление с отверстиями, образованными в трубчатом хвостовике режущей головки. Запирающие шарики приводятся в зацепление с трубчатым хвостовиком посредством запирающего клина, который приводится в действие винтом. Запирающие шарики и запирающий клин находятся внутри шариковой коробки, которая располагается в осевой расточке опорного элемента. Шариковая коробка включает в себя шпонку, которая взаимодействует с канавкой на трубчатом хвостовике для углового расположения режущей головки.

Регулировка высоты центра достигается поворотом шариковой коробки вокруг продольной оси с изменением при этом положения режущего инструмента. Для поворота шариковой коробки могут быть использованы различные способы. В раскрытом варианте осуществления конструкции используется шариковое и винтовое устройство. Точнее, шариковая коробка формируется с парой углублений или упоров. С упорами входят в зацепление передающие усилие шарики, каждый из которых приводится в действие регулировочным винтом с колпачковым кончиком. Оси регулировочных винтов смещены по отношению к оси коробки, что обеспечивает передачу коробке уравновешивающего крутящего момента. Коробка может быть повернута в любом направлении для регулировки высоты центра инструмента посредством освобождения одного винта и затягивания противоположного винта.

Из вышеизложенного очевидно, что основная цель настоящего изобретения заключается в создании держателя быстросменного инструмента, содержащего средство для регулирования высоты центра режущего инструмента.

Другая цель настоящего изобретения заключается в создании держателя быстросменного инструмента, в котором влияние допусков на регулировку высоты центра в основном исключается.

Еще одна цель настоящего изобретения заключается в создании механизма регулировки высоты центра, который обладает способностью выдерживания значительной нагрузки, так что он может сохранять свое положение в течение механических операций.

Еще одна цель настоящего изобретения заключается в том, чтобы создать держатель быстросменного инструмента, содержащий механизм регулировки высоты центра, который имеет относительно простую конструкцию и экономичен в изготовлении.

Еще одна цель настоящего изобретения заключается в создании держателя быстросменного инструмента с механизмом регулировки высоты центра, который можно было бы относительно легко использовать и который мог бы относительно быстро регулироваться.

Другие цели и преимущества настоящего изобретения будут очевидны при рассмотрении приведенного ниже описания и прилагаемых чертежей, которые служат только для иллюстрации этого изобретения.

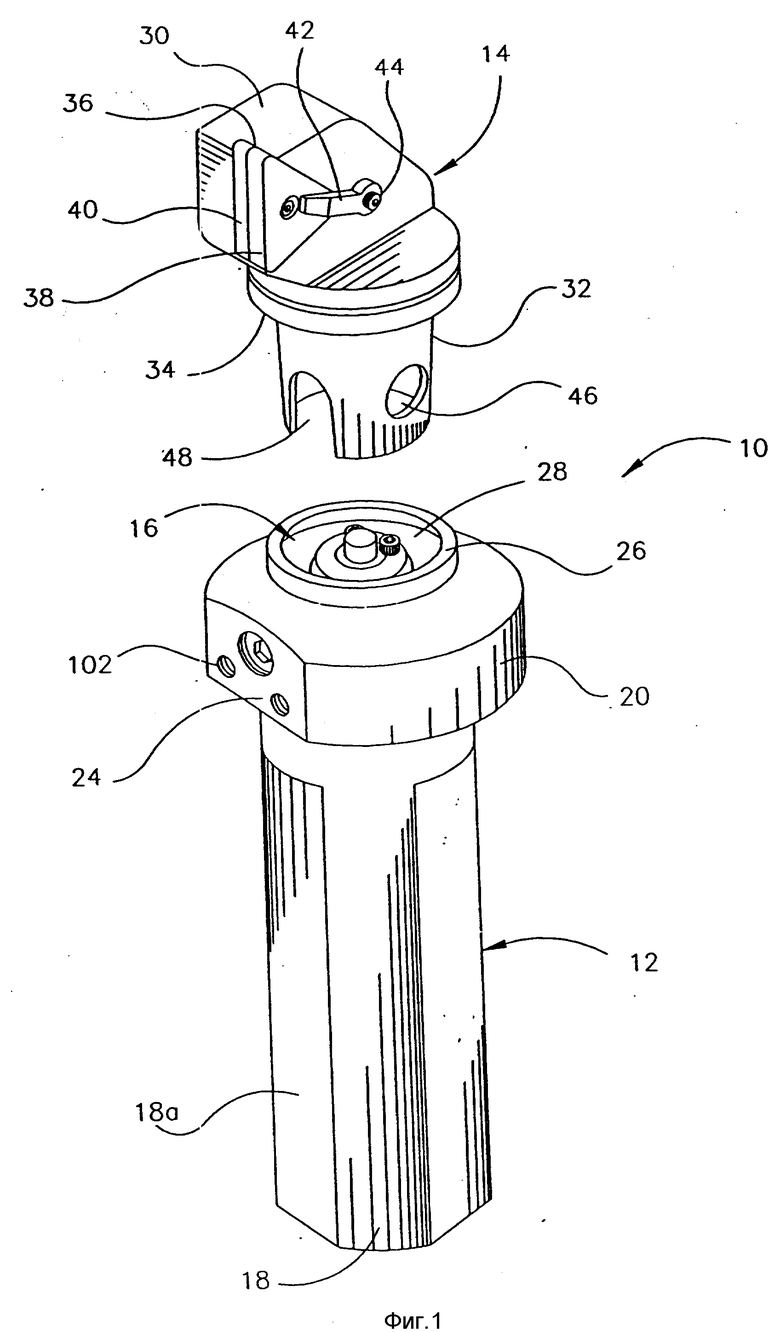

На фиг. 1 представлен разнесенный вид в перспективе одного варианта осуществления узла для удержания инструмента, выполненного согласно настоящему изобретению.

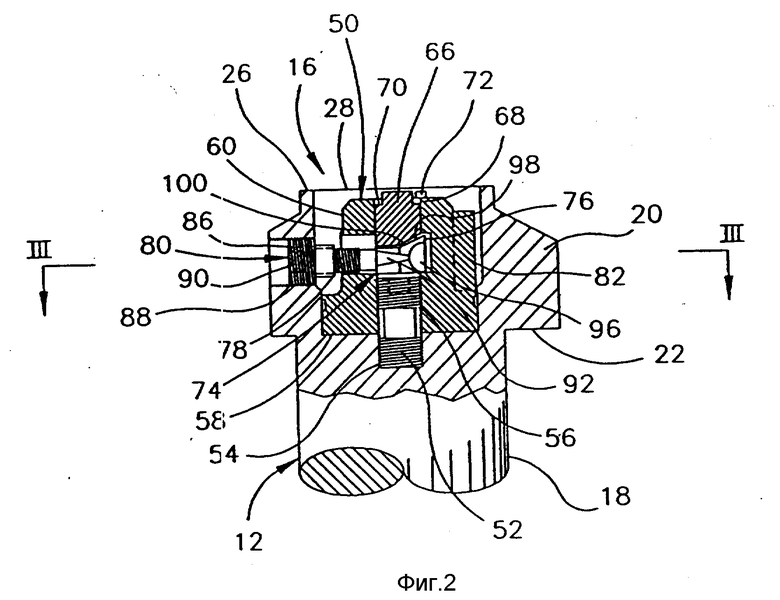

На фиг. 2 представлен вид опорного элемента инструмента частично в сечении по средней плоскости этого опорного элемента.

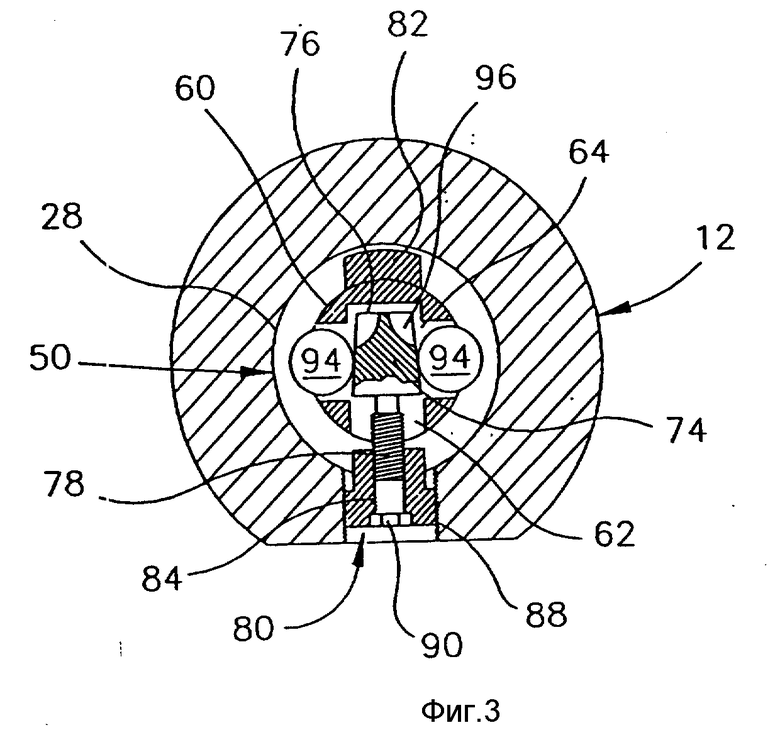

На фиг. 3 представлен вид опорного элемента инструмента в поперечном сечении по линии III-III на фиг. 2.

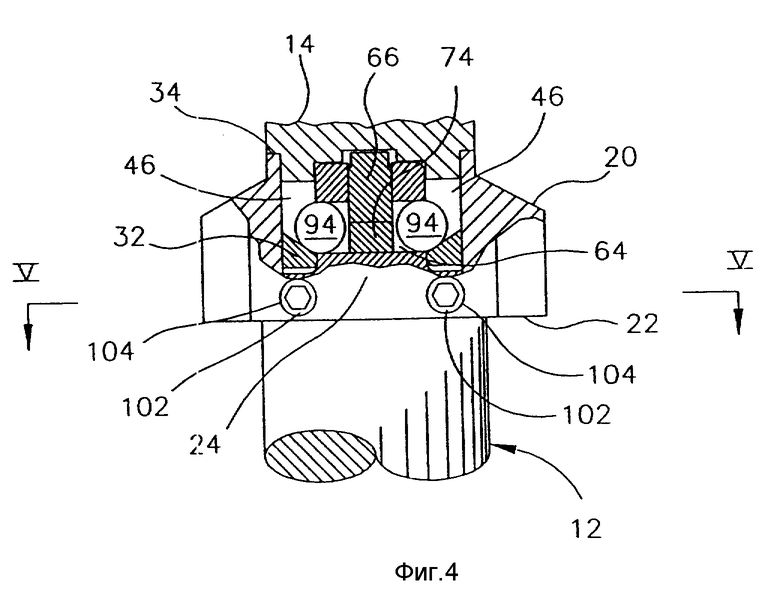

На фиг. 4 частично в сечении представлен передний вид узла для удержания инструмента.

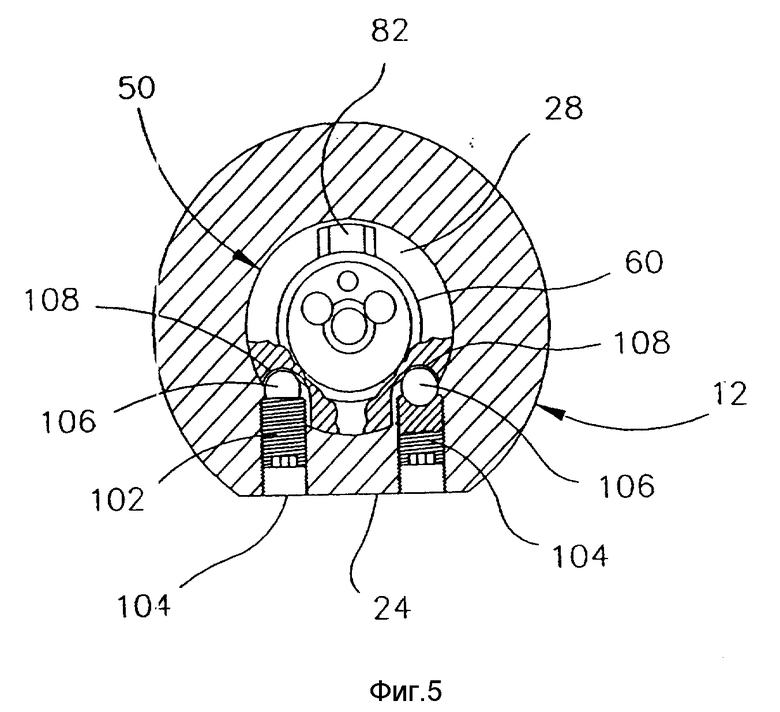

На фиг. 5 представлен вид опорного элемента инструмента в поперечном сечении по линии V-V на фиг. 4.

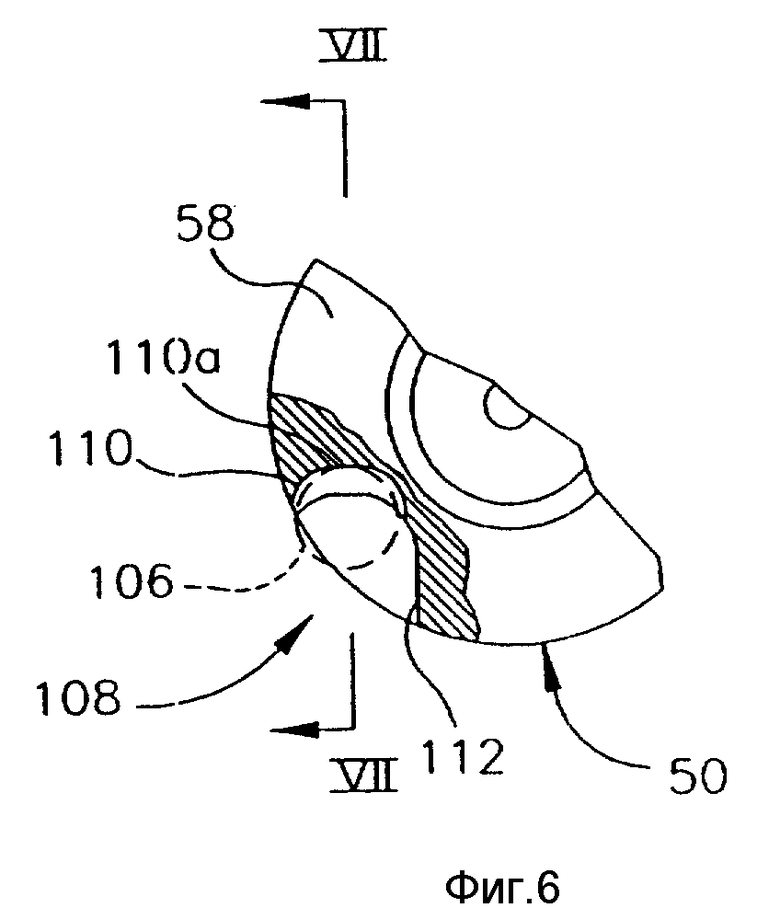

На фиг. 6 представлен частичный вид в плане сверху шариковой коробки с ее частью, которая показана в сечении для иллюстрации углубления.

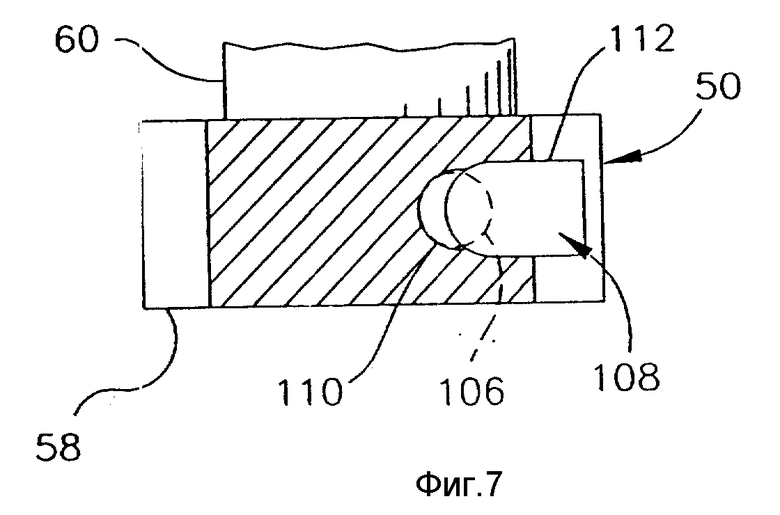

На фиг. 7 представлен вид шариковой коробки в сечении, взятом по линии VII-VII на фиг. 6.

Если теперь обратиться к чертежам и, в частности, к фиг. 1, то на них представлен узел для удержания инструмента согласно настоящему изобретению, в целом обозначенный позицией 10. Узел удержания инструмента включает в себя опорный элемент инструмента, в целом обозначенный позицией 12, режущую головку 14, предназначенную для захождения в нее и удержания режущего инструмента, и зажимной механизм 16, служащий для зажима режущей головки 14 в опорном элементе 12.

Опорный элемент 12 включает в себя в целом цилиндрический хвостовик 18, который заходит в осевую расточку, образованную в револьверной головке или монтажном блоке (не показаны) станка. Хвостовик имеет одну или более грани 18а, образованные на его поверхности, с которыми входит в зацепление группа винтов (не показаны), служащих для крепления опорного элемента 12 в револьверной головке или монтажном блоке. К переднему концу опорного элемента 12 примыкает фланец 20. Фланец 20 включает в себя обращенную назад поверхность 22, которая устанавливается на поверхность револьверной головки или монтажного блока. С одной стороны фланца 20 образована плоская поверхность 24. В переднем конце опорного элемента 12 образована осевая расточка 28, которая окружена обращенной в переднем направлении посадочной поверхностью 26. Осевая расточка 28 в незначительной степени имеет конфигурацию усеченного конуса и предназначена для захождения в нее режущей головки 14, что будет описано ниже.

Если теперь обратиться к режущей головке 14, то она включает в себя переднюю часть 30 и идущий в заднем направлении трубчатый хвостовик 32. Обращенная в заднем направлении упорная поверхность 34 образована у соединения между трубчатым хвостовиком 32 и передней частью 30. Передняя часть 30 образована с гнездом 36 для инструмента, предназначенным для захождения обычной режущей вставки 38 и прокладки 40. Режущая вставка 38 включает в себя две сходящихся режущих кромки, которые сходятся для формирования закругленного режущего кончика. Верхняя часть режущей вставки 38 зацепляется зажимным элементом 42 с целью крепления вставки 38 и прокладки 40 в гнезде 36 для захождения инструмента. Зажимной элемент 42 крепится к передней части посредством зажимного винта 44, который заходит по резьбе в соответствующее отверстие (не показано) в верхнем конце передней части 30.

Трубчатый хвостовик 32 выполнен в виде единого целого с передней частью 30 предпочтительно посредством механической обработки одной стальной заготовки. Хвостовик 32 имеет форму усеченного конуса, который сопрягается с осевой расточкой 28 опорного элемента 12. В трубчатом хвостовике 32 проделаны два диаметрально противоположных отверстия 46. Трубчатый хвостовик 32 также включает в себя две диаметрально противоположных прорези 48 под шпонку, которые располагаются вдоль радиальной оси, перпендикулярной оси отверстий 46.

При установке режущей головки 14 на опорный элемент 12 трубчатый хвостовик 32 заходит в осевую расточку 28. Зажимной механизм 16 располагается в осевой расточке 28 для крепления режущей головки 14 на опорном элементе 12.

Зажимной механизм 16 включает в себя шариковую коробку 50, которая крепится в осевой расточке 28 опорного элемента 12 посредством двухголовочного винта 52. Первая головка двухголовочного винта 52 заходит по резьбе в соответствующее отверстие 54 в нижней части осевой расточки 28. Вторая головка винта 52 заходит по резьбе в соответствующее отверстие 56 в основании коробки 50.

Шариковая коробка 50 включает в себя верхнюю часть 60, содержащую шпонку 52, образованную на ее внешней стороне, которой придан такой размер, чтобы она заходила в один из шпоночных пазов 48 на трубчатом хвостовике 32 режущего узла 14. В коробке 50 образованы два поперечных канала 62 и 64, которые проходят перпендикулярно продольной оси держателя инструмента. Толчковый палец 66 свободно устанавливается в продольный канал 68 в верхней части коробки 50. Толчковый палец 66 включает в себя плечо 70, с которым входят в зацепление два небольших винта 72 для удержания этого толчкового пальца 66 в продольном канале 68.

Приводной элемент 74 располагается в первом продольном канале 62 шариковой коробки 50. Приводной элемент 74 включает в себя головную часть 76 и хвостовую часть 78. Хвостовая часть 78 имеет наружную винтовую нарезку. Приводной винт 80 обеспечивает средство для возвратно-поступательного движения приводного элемента 74. Приводной винт 80 включает в себя расточку 84 с внутренней резьбовой нарезкой, с которой входит в зацепление резьбовая нарезка на хвостовой части 78 приводного элемента 74. Приводной винт 80 также включает в себя наружную резьбовую нарезку 86, которая противоположна резьбовой нарезке в резьбовом отверстии 84. Наружная резьбовая нарезка 86 входит в зацепление с резьбовым отверстием 88 в опорном элементе 12. На конце приводного винта 80, который доступен с наружной стороны опорного элемента 12, находится шестиугольное углубление 90, которое предназначено для зацепления ключом Аллена.

Головная часть 76 приводного элемента 74 включает в себя пару уклонов 92 привода шариков, расположенных по обеим ее сторонам. Уклоны 92 привода шариков предназначены для зацепления с запирающими шариками 94, которые свободно заходят в поперечный канал 64. Уклоны 92 привода шариков наклонены вовнутрь, когда они проходят от хвостовой части 78 до тех пор, пока не соединятся с вогнутым сферическим углублением 96. Приводной элемент 74 также включает в себя наклонную поверхность 98, предназначенную для зацепления с соответствующей поверхностью 100 на нижней части толчкового пальца 66.

Из приведенного выше описания совершенно очевидно, что когда приводной винт 80 поворачивается в первом направлении, приводной элемент 74 будет перемещаться, с тем, чтобы сместить запирающие шарики 94 из сферических углублений 96 к приводным уклонам 92 шариков. При этом запирающие шарики 94 приводятся в движение в наружном направлении, что наилучшим образом видно на рисунках 3 и 4. Когда приводной винт 80 поворачивается во втором направлении, приводной элемент 74 перемещается во втором направлении, с тем, чтобы обеспечить обратное качение запирающих шариков 94 в сферические углубления 96. В то же время наклонная поверхность 98 на приводном элементе 74 входит в соприкосновение с соответствующей наклонной поверхностью 100 на толчковом пальце 66, с тем, чтобы подтолкнуть ее вверх. Толчковый палец 66, в свою очередь, продвигается вверх к режущей головке 14 для отделения режущей головки 14 от опорного элемента.

При использовании режущая головка 14 устанавливается на опорном элементе 12 посредством вставки трубчатого хвостовика 32 режущей головки 14 в осевую расточку 28 опорного элемента 12. После вставки режущей головки 14 в опорный элемент 12 приводной винт 80 поворачивается в первом направлении, обычно по часовой стрелке, с тем, чтобы зажать режущую головку 14 в опорном элементе 12. Как уже описано, поворот приводного винта 80 заставляет приводные элементы 74 продвигать запирающие шарики 94 в радиальном наружном направлении для зацепления с отверстием 46 в трубчатом хвостовике 32. Как наилучшим образом показано на рисунке 4, стенки отверстия 46 слегка наклонены, так что зацепление запирающих шариков 94 с отверстиями 46 оказывают действующее в заднем направлении усилие на режущую головку 14 и приводит к посадке упорной поверхности 34 на посадочную поверхность 26 на опорном элементе 12. Как только режущая головка 14 устанавливается на опорном элементе 12, угловое местоположение режущей головки 14 определяется путем зацепления шпонки 82 на шариковой коробке 50 с соответствующей шпоночной канавкой 48 в трубчатом хвостовике 32 режущей головки 14. В идеале шпонка и шпоночная канавка 48 всегда должны обеспечивать такое расположение режущей головки 14, чтобы достигалась надлежащая регулировка высоты центра. Однако, при реальном практическом осуществлении надлежащая регулировка высоты центра не может быть гарантирована вследствие определенного количества компонентов и допусков, с которыми они должны быть изготовлены. В настоящем изобретении сделаны попытки в значительной степени исключить влияние этих допусков на регулировку высоты центра путем создания средства для регулировки высоты центра режущего инструмента.

Если теперь обратиться к рисункам с 5 по 7, то средство для регулировки высоты центра содержит пару регулировочных винтов 102 с колпачковым кончиком, которые передают уравновешивающий крутящий момент шариковой коробке 50. Регулировочные винты 102 заходят по резьбе в отверстие 104 для этих винтов, выполненные во фланце 20 опорного элемента 12. Каждый регулировочный винт 102 входит в зацепление с передающим усилие элементом 106, который, в свою очередь, входит в зацепление с канавкой 108 в основании 58 шариковой коробки 50. Углубление 108 включает в себя посадочную часть 110, с которой входит в контакт элемент 106 для передачи усилия, а также выполненную с зазором часть 112. Посадочная часть 110 образована торцевой фрезой с шаровым носиком, диаметр которой приблизительно равен диаметру элемента 106, служащего для передачи усилия. Выполненная с зазором часть 112 образована торцевой фрезой с шаровым носиком, имеющей несколько больший диаметр.

Как наилучшим образом видно на рисунке 6, посадочная часть 110 углубления 108 включает в себя плоскую часть 110а, которая образована движением торцевой фрезы в боковом направлении в горизонтальной плоскости. Посадочная часть 110 на виде, представленном на рисунке 7, в целом остается круглой. Такая конфигурация обеспечивает возможность линейного контакта элемента 106, передающего усилие, с посадочной частью 110 во всем диапазоне регулировки коробки 50. Передающий усилие элемент 106 также контактирует по линии с регулировочным винтом 102, имеющим колпачковый кончик. Линейный контакт важен в отношении сообщения регулировочному механизму достаточного крутящего момента несущей способности для сопротивления движению в течение выполнения операций по механической обработке.

Для регулировки высоты центра режущего инструмента первый регулировочный винт 102 освобождается, а второй регулировочный винт 102 затягивается, с тем, чтобы повернуть шариковую коробку 50. При достижении желаемого положения первый регулировочный винт 102 повторно затягивается для запирания шариковой коробки 50 в отрегулированном положении. Поворот шариковой коробки 50 приводит к перестановке шпонки 82, что, в свою очередь, вызывает изменение углового положения режущего узла 14. Высота центра режущего инструмента определяется угловым расположением режущего узла 14.

Из вышеизложенного очевидно, что механизм регулировки высоты центра обеспечивает легкий и удобный способ регулировки высоты центра режущего инструмента. Посредством регулировки высоты центра могут быть уменьшены усилия, действующие на режущий инструмент, может быть исключена вибрация и получена улучшенная обработка поверхности заготовки.

Безусловно, настоящее изобретение может быть осуществлено и иным конкретным путем, отличающимся от тех, которые здесь указаны, однако без отклонения от существа и основных отличительных признаков изобретения. Поэтому представленные варианты осуществления конструкции во всех отношениях следует рассматривать как иллюстративные и не налагающие каких-либо ограничений, при этом предполагается, что все изменения в пределах смыслового и эквивалентного диапазона пунктов формулы изобретения охватываются этими пунктами.

Держатель быстросменного инструмента включает в себя механизм регулировки высоты центра, предназначенный для регулировки высоты центра режущего инструмента. Держатель включает в себя опору инструмента, предназначенную для установки на револьверной головке токарного станка или на монтажном блоке станка, режущую головку, образованную с седлом для режущего инструмента, и механизм для зажима режущей головки на опоре. Опора включает в себя осевую расточку, в которую заходит трубчатый хвостовик режущей головки. Зажимной механизм находится в расточке и включает в себя пару расширяемых в радиальном направлении запирающих элементов, входящих в зацепление с хвостовиком режущей головки, и шпонку, входящую в шпоночную канавку в хвостовике. Вращение зажимного механизма приводит к изменению ориентации режущей головки, с тем, чтобы в свою очередь, установить высоту центра режущего инструмента. 2 с. и 11 з. п. ф-лы, 7 ил.

| US, патент, 5040932, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-20—Публикация

1993-06-10—Подача