Предложение относится к деревообработке и касается технологии изготовления наборного бруса, поперечной распиловкой которого получают орнаментальные плиты, используемые в качестве торцового паркета, лицевых покрытий мебели, отделки стен помещений и др.

Известно слоистое изделие и способ его изготовление [1], при котором несколько удлиненных древесных элементов скрепляют в форме бруса, а орнаментальные плиты отделяют от бруса под прямым углом к его продольной оси и используют в качестве покрытия поверхности для пола, стен, столешницы.

Поверхности получаемых таким образом плит представляют собой торцевые срезы древесных элементов, составляющих брус, имеют высокие декоративные качества и износостойкость. Технология получения бруса в описании не раскрыта, однако можно утверждать, что при использовании плит в качестве лицевого слоя, например столешницы, как это показано в описании, или иных отдельных предметов мебели, проблем, обусловленных технологией получения бруса, не возникает.

Известен способ изготовления составных деревянных шпал [2], при котором выпиливают прямоугольные бруски с поперечным сечением, кратным поперечному сечению изделия, на поверхности брусков наносят клеевой состав, формируют пакет, обматывают изолирующим материалом, обжимают в прессе с усилием до 79 кг/см2, после чего подвергают термообработке в сушильной камере при температуре до 80-90oC.

Известен способ изготовления наборного бруса для получения плит торцового паркета [3], при котором изготавливают бруски с одинаковой формой поперечного сечения и размерами в сечении, меньшими проектных, причем наибольшее измерение брусков ориентируют вдоль волокон древесины, после чего бруски склеивают их боковыми поверхностями в брус. Для этого на боковые поверхности брусков наносят клей, бруски формируют в брус и зажимают брус струбцинами.

Однако, как показывает практика, клей, находящийся в жидком состоянии, выдавливается усилием сжатия набора с поверхностей, которым это усилие передается, и конечная форма бруса зачастую не соответствует проектной. Это обстоятельство отмечает и А.М.Коноваленко: "...после снятия струбцин проверяют размеры бруса и при необходимости их корректируют". При этом автор описывает получение бруса квадратного поперечного сечения из брусков такой же формы, в котором усилие сжатия всегда нормально к поверхности брусков. Когда же бруски имеют треугольное или ромбическое поперечное сечение и сила сжатия набора оказывается приложенной к боковым поверхностям брусков под различными углами, невозможно обеспечить получение из одного бруса плит одинаковых размеров и формы. Достижение такого результата осложнено также и иными факторами: наборный брус для получения плит торцового паркета набирается из брусков древесины различных пород, имеющих различные деформационные характеристики сжатия, различную влажность; сила сжатия набора не одинакова в сечениях по длине набора, невозможно получить одинаковые деформации различных наборов и др.

Фактически, даже пластины, полученные при распиловке одного бруса, изготовленного по известной технологии, имеют разливающиеся форму и размеры, а при их укладке в качестве лицевого слоя паркетных или мебельных щитов или настилке торцового паркета требуется индивидуальная подгонка пластины по месту.

В основу изобретения поставлена задача создания способа изготовления наборного бруса для получения торцового паркета, который с использованием несложной оснастки обеспечил бы стабильность форм и размеров получаемого бруса, и, следовательно, получаемых при его распиловке плит, что повысило бы производительность труда и создало предпосылки промышленного производства торцового паркета, а также паркетных и мебельных щитов с орнаментальным лицевым слоем.

Поставленная задача решается тем, что в способе изготовления наборного бруса для получения плит торцового паркета, включающем изготовление брусков одинаковой формой поперечного сечения и размерами в сечении, меньшими проектных, причем наибольшее измерение брусков ориентируют вдоль волокон древесины и склеивание брусков их боковыми поверхностями, согласно изобретению склеивание брусков осуществляют в открытой с торца призматической форме, торцовое сечение которой соответствует проектным размерам сечения бруса, погружая бруски в форму с налитым в нее клеем.

Получаемые таким образом наборные брусы имеют идентичные форму и размеры поперечного сечения, соответствующие конфигурации формы, а пластины, полученные их поперечной распиловкой, не требуют индивидуальной подгонки по месту.

Отличие способа состоит также в том, что клей в форму наливают в объеме 2-7% от проектного объема бруса.

Такой объем клея обеспечивает заполнение трещин древесины и зазоров между брусками набора, не покрывая целиком верхний торец набора в форме.

Еще одно отличие способа состоит в том, что внутренние поверхности формы перед заливкой в нее клея покрывают смазкой.

Выполнением этой операции обеспечивается возможность изготовления формы из любого конструктивного материала и облегчает извлечение готового набора из формы.

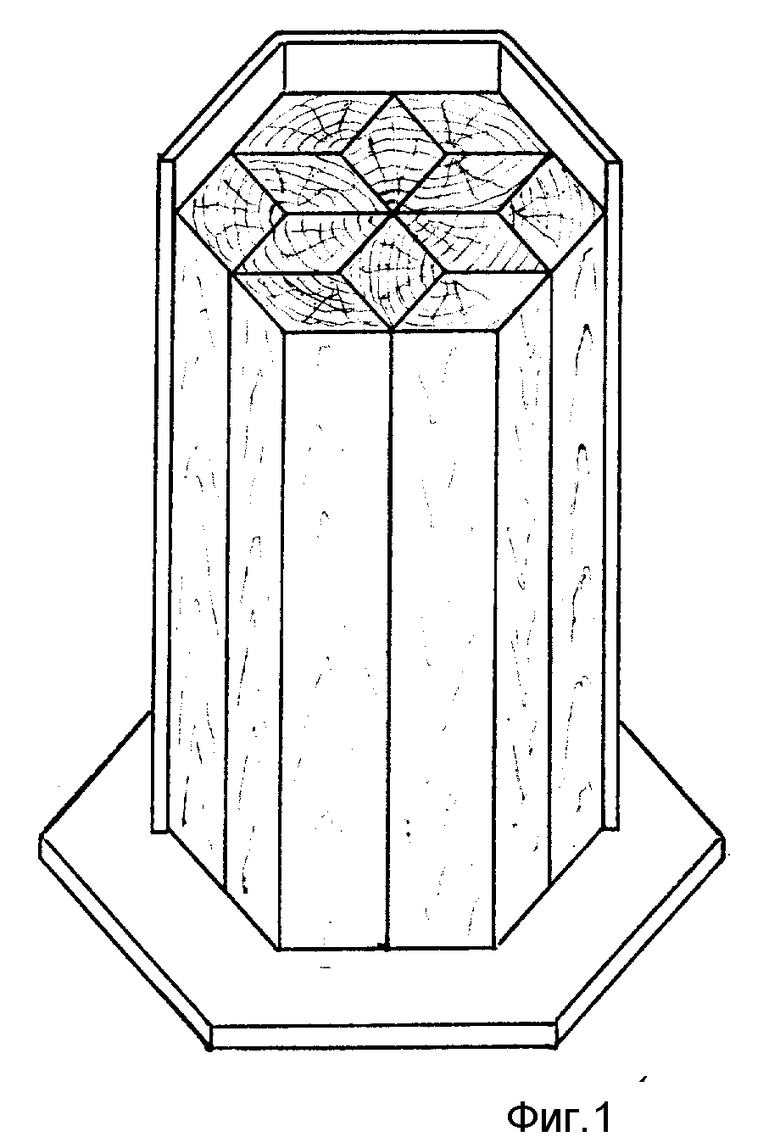

Предлагаемый способ иллюстрируется фиг. 1, на которой форма в виде прямой шестигранной призмы; на фиг. 2 форма показана с отсоединенной половиной ее боковой поверхности при извлечении готового бруса.

Способ состоит в последовательном выполнении следующих операций:

продольной распиловке окантованных коротких бревен древесины различных пород на бруски с одинаковой формой поперечного сечения и размерами в сечении, меньшими проектных; получают бруски, в которых волокна древесины расположены по длине бруска;

отбраковывают дефектные бруски;

годные бруски высушивают при необходимости;

в смазанную форму, высота которой несколько больше длины бруса, наливают клей, предпочтительно в объеме 2-7% от проектного объема бруса;

бруски древесины различных пород вводят в форму через ее открытый верхний торец, размещая бруски в соответствии с проектным орнаментом набора;

к верхним торцам брусков прикладывают силу, погружая бруски набора в форму; когда нижние торцы брусков достигнут дна формы, клей должен выступить на верхнем торце набора из зазоров между брусками;

форму с набором выдерживают до отверждения клея;

извлекают из формы готовый наборный брус для получения плит торцового паркета.

Форма может быть выполнена разъемной с тем, чтобы облегчить извлечение из нее готового наборного бруса.

Благодаря тому что при изготовлении наборного бруса по предлагаемой технологии погружением набора брусков в форму клей выдавливается вверх, вытесняя воздух и заполняя все зазоры между брусками и трещины древесины, брус, извлекаемый из формы, представляет собой омоноличенный клеем набор брусков древесины; при этом вероятность непроклея из-за наличия воздуха между боковыми поверхностями брусков чрезвычайно мала.

Пример осуществления способа.

Окантованные на шестигранник бревна древесины различных пород длиной 0,5 м распускают продольной распиловкой на три бруска ромбического сечения. Бруски осматривают, отбраковывают дефектные, годные подвергают сушке при необходимости.

В шестигранную форму из стального листа, выполненную разъемной, внутренняя поверхность которой смазана парафином, наливают клей, предпочтительно безводный, и, в соответствии орнаментом набора 12 брусков трех различных пород древесины вводят в форму. Когда все бруски подобраны и введены в форму, на верхний торец набора укладывают смазанную парафином металлическую плашку, которую посредством винтового домкрата вместе с набором брусков вдвигают внутрь формы до упора нижнего торца набора в дно формы. Клей при этом выдавливается вверх, смачивая боковые поверхности брусков и заполняя трещины древесины. Оптимальное количество клея соответствует случаю, когда он выступает на верхнем торце набора между брусками, не покрывая полностью верхний торец набора. После этого форму с набором выдерживают до отверждения клея. Готовый брус извлекают из формы, отсоединив половину ее боковой поверхности, как это показано на прилагаемом чертеже.

Преимущество предлагаемого способа состоит в возможности получения наборных брусов фиксированных размеров и формы поперечного сечения и, следовательно, возможности получения поперечной распиловкой брусов плит торцового паркета, идентичных по форме и размерам. Понятно, что этим создаются предпосылки промышленного производства орнаментальных плит, мебельных и паркетных щитов с высокими декоративными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРКЕТНАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2049661C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОГО ЩИТА С ТОРЦЕВЫМ И ТОРЦОВО-ТАНГЕНЦИАЛЬНЫМ НАПРАВЛЕНИЕМ ВОЛОКОН | 1991 |

|

RU2034700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВЫХ ЩИТОВЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2512359C2 |

| БЕЗРИГЕЛЬНЫЙ КАРКАС ЗДАНИЯ, СООРУЖЕНИЯ | 2009 |

|

RU2501915C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАРКЕТНЫХ ЩИТОВ | 1994 |

|

RU2074935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ЩИТОВЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2522727C1 |

| УЗЕЛ СОЕДИНЕНИЯ КОЛОНН С НАДКОЛОННОЙ ПЛИТОЙ ПЕРЕКРЫТИЯ БЕЗРИГЕЛЬНОГО КАРКАСА СООРУЖЕНИЯ | 2009 |

|

RU2501916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВОЙ ДЕКОРАТИВНОЙ ПАНЕЛИ | 1997 |

|

RU2120854C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРКЕТНОГО БЛОКА | 2005 |

|

RU2300458C2 |

| СПОСОБ ПРОИЗВОДСТВА ПАРКЕТНОГО ЩИТА | 1994 |

|

RU2081978C1 |

Назначение: изобретение относится к области деревообработки, а именно к способу изготовления наборного бруса для получения плит торцового паркета. Сущность изобретения: склеивание производят в открытой с торца призматической форме, поперечное сечение которой соответствует проектным размерам сечения бруса, погружая бруски в форму с налитым в нее клеем. В форму клей наливают в объеме 2 - 7% от проектного объема бруса. Внутренние поверхности формы перед заливкой клея предлагается смазывать. 2 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, заявка, 2101523, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1782749, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Коноваленко А.М | |||

| Столярничаю сам, Киев: Будивельник, 1986, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

Авторы

Даты

1998-03-20—Публикация

1995-12-05—Подача