Изобретение относится к составам бетонных смесей с добавками и может быть использовано при производстве железобетонных изделий, приготовленных из жестких и малоподвижных бетонных смесей.

Известен способ приготовления бетонной смеси, заключающийся в перемешивании цемента, заполнителя, воды затворения и 0,1 - 0,5% добавки от массы цемента, предварительно приготовленной путем смешения животного клея, извести и воды, причем животный - казеиновый клей, известь и воду смешивают в соотношении 1 : 0,1 : 1 и подвергают термообработке в автоклаве при давлении 1,8 - 2,2 атм в течение 2-3 ч [1].

Недостатками способа являются сложность технологического процесса приготовления комплексной добавки, дополнительный расход тепловой энергии и как следствие этого удорожание стоимости конечных изделий.

Наиболее близким по технологической сущности является способ приготовления бетонной смеси путем перемешивания цемента, заполнителя, воды затворения и 0,5 - 1,5% от массы цемента комплексной добавки, включающей подмыльный щелок и отход производства синтетических моющих средств, причем комплексная добавка содержит дополнительно полифосфат натрия, а в качестве отхода производства синтетических моющих средств - отход производства стиральных порошков на основе алкилбензолсульфонатов при следующем соотношении компонентов комплексной добавки, мас.%:

Подмыльный щелок - 99,58-99,70

Отход производства стиральных порошков на основе алкилбензолсульфнатов - 0,05-0,07

Полифосфат натрия - 0,25-0,35 [2].

Недостатком изобретения является сложный состав комплексной добавки, а также то, что тепловлажностную обработку изделий из бетонной смеси проводят при повышенной температуре в течение длительного времени, что дает дополнительные затраты тепловой энергии.

Задачей изобретения является экономия тепловой и электроэнергии при производстве бетонных изделий.

Технический результат - наиболее полное вовлечение цемента в процесс образования бетонного изделия за счет предлагаемой комплексной добавки и как следствие этого исключение процесса тепловлажностной обработки изготавливаемых конструкций.

Технический результат достигается тем, что в способе приготовления бетонной смеси путем перемешивания цемента, заполнителя, воды и комплексной добавки, включающей пластификатор и активатор твердения, причем в качестве пластификатора используют отходы производства гликолей и целллюзольвов на основе неочищенных полигликолей, а в качестве активатора твердения - сульфатосодержащие соли щелочных металлов и дополнительно вводят ингибитор коррозии арматуры при следующем соотношении компонентов комплексной добавки, мас.%:

пластификатор - 4,3 - 6,5

активатор твердения - 84 - 95

ингибитор коррозии - 1,9 - 2,8

Комплексную добавку вносят в количестве 0,8 - 2,5% от массы цемента (в пересчете на сухое вещество).

В качестве пластификатора в комплексной добавке используют продукты, содержащие смесь простых эфиров на основе этиленгликоля общей формулы

OH(CH2CH2)nH,

где

n = 2 - 7 с плотностью 0,96 - 1,2 кг/дм3.

В способе приготовления бетонной смеси используют сульфатосодержащие соли группы Na2SO4; K2SO4; Na2SO4•2H2O; Na2SO4•10H2O или их смеси. В способе приготовления бетонной смеси в комплексную добавку в качестве ингибитора коррозии арматуры используют NaNO2.

По сравнению с прототипом использование в качестве комплексной добавки к бетонным смесям смесь отходов производства гликолей и целлюзольвов на основе неочищенных полигликолей с различными солями щелочных металлов в заявляемых количествах является новым.

Использование предлагаемой комплексной добавки для бетонных смесей позволяет пластифицировать бетонную смесь при уменьшении количества воды затворения на 10-15%; ускорить в 2-3 раза упрочение бетона, при этом прочность затвердевшего бетона возрастает на 25-35%, морозостойкость в 2 раза, водонепроницаемость на 2 ступени; при получении равнопрочного бетона достигается экономия цемента на 12-14%; при использовании цементов марок 500-600 возможно получение высокопрочных бетонов марок 700-900; возможно также сокращение затрат тепловой энергии в 5-10 раз при тепловлажностной обработке за счет проведения процесса твердения бетона при температуре выше плюс 10oC.

Добавка не вызывает коррозию стальной арматуры в бетоне и может применяться в конструкциях с обычным и предварительно напряженным армированием.

Для приготовления бетонной смеси используют цемент, песок и щебень в качестве исходных продуктов.

Пример. Используют цемент марки ПЦ-М-400, активность которого после пропаривания 24,8 кг/см2, 11 группа по эффективности пропаривания;

щебень ⊘ 3-20, γоб - 1460 кг/м3, при содержании глинистых и пылевидных частиц 2,5%. Марка по прочности Др-16, а содержание игловатых и пластинчатых частиц 24,8%, содержание песка 8%;

песок Мкр - 2,5 с объемным весом γ 1450 кг/м3, с содержанием гравия в песке 12%.

В качестве комплексной добавки используют смесь веществ, в состав которой в качестве пластифицирующего компонента входят неочищенные полигликоли, являющиеся отходами производства гликолей и целлозольвов, отвечающих требованиям ТУ 6-01-1352-88, разработанных ГОСНИИХлорпроект.

Технические характеристики неочищенных полигликолей:

Внешний вид - вязкая жидкость темного цвета со слабым запахом.

Плотность при 2oC - 0,96-1,20

Температура начала кипения - 150oC

Температура кристаллизации водного раствора 60 мас.% - -30oC

Совместимость с водой - Полная

Температура вспышки - 170oC

Температура самовоспламенения - 350oC

В состав комплексной добавки входят в качестве активатора твердения соль Na2CO4 и соль NaNO2, играющая роль ингибитора коррозии. Кроме того, NaNO2 по полученным результатам способствует также ускорению твердения бетона, помогая пластифицирующей добавке вовлекать в процесс твердения цемент.

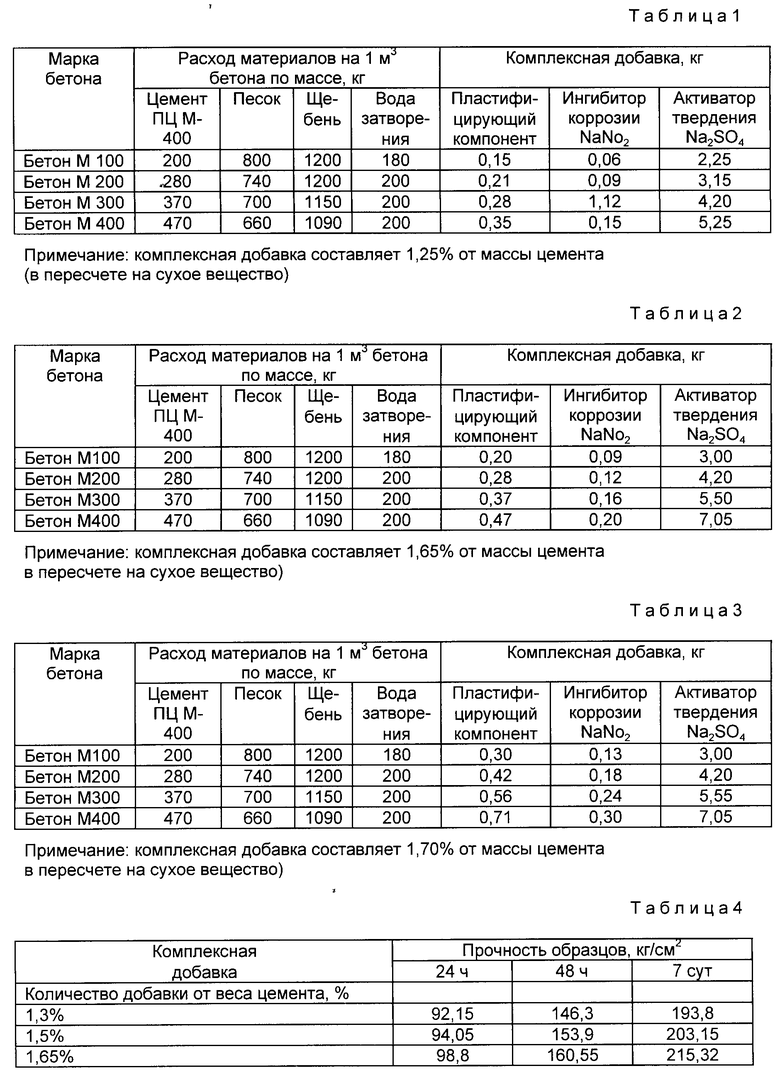

Исходные данные для приготовления бетонных смесей в заявляемых соотношениях приведены в табл. 1-3.

Комплексная добавка применяется как водный раствор с плотностью 1,045 - 1,15 г/см3 при 20oC и pH ≈ 10.

Приготовление комплексной добавки (растворение составных компонентов в воде) производят непосредственно перед приготовлением бетонной смеси и подают ее в бетоносмеситель с водой затворения. Количество воды, входящее в комплексную добавку, вычитается из общего количества воды затворения.

Ниже в качестве примера приведены результаты испытаний проб бетона, изготовленных с применением комплексной добавки (см. табл. 4).

Все замесы вели на инертных заполнителях Шепелевского карьера, ПЦ М-400 Воскресенского цементного завода, активность после пропаривания 26,8 МПа, нормативная густота цементного теста 26,5%, пробные замесы проводили по дозировке для бетона М-200, осадка конуса - 1 - 4 см.

Температура твердения T = 16 - 20oC.

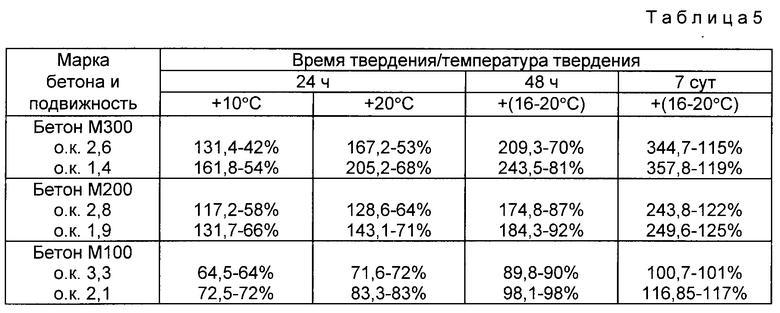

С применением комплексной добавки изготовили кубы-образцы бетонов М 300, 200, 100 с различной подвижностью, твердение происходило при T (+10oC), (+20oC), кубы испытывали при через 24 ч после изготовления, через 48 ч и 7 сут.

В результате испытаний кубов-образцов на прочность получены результаты, приведенные в табл. 5.

Примечание к табл. 5: комплексная добавка составляет 1,65% от массы цемента (в пересчете на сухое вещество).

Из данных табл. 5 видно, что при меньшей подвижности и температуре твердения 20oC прочность возрастает на 16-20%, через 48 ч отпускная прочность получается всегда.

Предлагаемый способ приготовления бетонной смеси с использованием предлагаемой комплексной добавки не требует дополнительного технологического оборудования и может использоваться на всех действующих заводах. Состав комплексной добавки и ее способ приготовления отличаются простотой и оригинальностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОВЛАЖНОСТНОЙ ОБРАБОТКИ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1997 |

|

RU2115635C1 |

| ПАНЕЛЬ ПЕРЕКРЫТИЯ | 1993 |

|

RU2087640C1 |

| СТЕНА | 1991 |

|

RU2038448C1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 1993 |

|

RU2081266C1 |

| Устройство для приготовления и транспортирования бетонной смеси | 1979 |

|

SU861068A1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2100305C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИСТИРОЛБЕТОННОЙ СМЕСИ | 1993 |

|

RU2090532C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2078744C1 |

| Технологическая линия для вертикального формования строительных изделий | 1991 |

|

SU1825331A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И БЕТОННАЯ СМЕСЬ | 1992 |

|

RU2028995C1 |

Использование: производство железобетонных изделий, приготовленных из жестких и малоподвижных бетонных смесей с применением металлических каркасов. Сущность изобретения: в процессе приготовления бетонной смеси в нее вносят комплексную добавку в количестве 0,8 - 2,5% от массы цемента (в пересчете на сухое вещество). В состав комплексной добавки входит пластификатор (отходы производства гликолей и целлозольвов) на основе неочищенных полигликолей, активатор твердения (сульфатосодержащие соли щелочных металлов) и ингибитор коррозии арматуры NaNO2. 3 з.п.ф-лы, 5 табл.

Пластификатор - 4,3 - 6,5

Активатор твердения - 84 - 95

Ингибитор коррозии - 1,9 - 2,8

причем указанную добавку вводят в количестве 0,8 - 2,5% от массы цемента /в пересчете на сухое вещество/.

| SU, авторское свидетельство, 1284965, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1286562, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-03-20—Публикация

1996-07-23—Подача