Изобретение относится к термической обработке деталей из сталей и сплавов и может быть использовано в различных отраслях машиностроения, где требуется высокая надежность тяжелонагруженных деталей.

Известен способ термоультразвуковой обработки стальных деталей, при котором закалка и отпуск деталей проводятся с участием ультразвуковых колебаний [1]. Способ в сравнении с традиционной термообработкой позволяет несколько повысить и прокаливаемость обрабатываемых деталей, а также уменьшить коробление и трещинообразование. Эффект достигается за счет стабилизации процесса закалки и возможности увеличения скорости охлаждения под воздействием ультразвуковых колебаний. Способ позволяет также несколько снизить продолжительность и повысить эффективность последующего отпуска.

Однако это техническое решение не приводит к существенному повышению твердости и прочности ввиду хаотичного формирования кристаллической структуры деталей в процессе их термообработки.

Известен способ термомагнитной обработки, при котором в процессе закалки и отпуска стальных деталей они подвергаются воздействию магнитного поля [2]. Магнитное поле создается специальной электромагнитной системой, охватывающей зону обработки, или электрическим током, протекающим непосредственно через обрабатываемую деталь за счет ее контакта с источником тока. Способ в сравнении с традиционной термообработкой позволяет несколько повысить твердость и показатели прочности. Эффект достигается за счет частично упорядоченного магнитным полем формирования кристаллической структуры деталей. В момент закалки в процессе превращения парамагнитной фазы в ферромагнитную магнитное поле ориентирует кристаллы мартенсита по оси наименьшей намагниченности.

Однако это техническое решение не приводит к существенному увеличению твердости, прочности и прокаливаемости обрабатываемых деталей. Это обусловлено тем, что магнитное поле не приводит к увеличению охлаждающей способности закалочной среды, а также незначительностью эффекта ориентации кристаллов в кристаллической структуре.

Наиболее близким к предлагаемому является способ термо-механико-магнитной обработки [3]. Согласно этому способу термообработка деталей проводится с одновременным наложением на зону обработки магнитного поля при закалке и отпуске и механического воздействия при закалке. Причем механическое воздействие заключается в статическом растяжении обрабатываемых деталей. Способ позволяет несколько повысить твердость и показатели прочности деталей. Эффект достигается за счет частично упорядоченного магнитным полем и статической нагрузкой формирования кристаллической структуры в процессе обработки. В момент аллотропических превращений магнитное поле и статическая нагрузка ориентируют кристаллы по оси наименьшей намагниченности. Однако это техническое решение не приводит к существенному увеличению твердости, прочности и прокаливаемости деталей. Это обусловлено тем, что магнитное поле и статическая нагрузка не приводят к увеличению охлаждающей способности закалочной среды, а также незначительностью эффекта ориентации кристаллов ввиду наличия взаимосвязи отдельных кристаллов в кристаллической структуре.

Задачей изобретения является создание способа термической обработки, при котором повышение твердости, прочности и прокаливаемости деталей достигается с большей производительностью и меньшими поводками.

Задача решается тем, что предложен способ термической обработки металлов, содержащий закалку, в процессе которой производят одновременное наложение на зону обработки магнитного поля и механического воздействия, и последующий отпуск при воздействии магнитного поля.

Новым в способе является то, что он дополнительно включает механическое воздействие в процессе отпуска, а само механическое воздействие как при закалке, так и при отпуске проводят путем подачи в зону обработки звукового поля с уровнем интенсивности 100 - 170 дБ.

Аналогичные признаки в известных технических решениях не обнаружены.

Способ в общем виде реализуется следующим образом. Обрабатываемые детали подвергают печному или индукционному нагреву под закалку. Затем детали ускоренно охлаждают путем помещения в рабочую среду с меньшей температурой для образования мартенситной или мартенсито-бейнитной структуры. Одновременно с началом охлаждения в зоне обработки создается магнитное поле и включается механическое воздействие. Магнитное поле создается специальной электромагнитной системой, охватывающей зону обработки (например, индуктором), или электрическим током, протекающим непосредственно через обрабатываемую деталь, за счет ее контакта с источником тока. Напряженность магнитного поля должна обеспечивать полную или частичную магнитную насыщенность обрабатываемой детали.

Механическое воздействие может осуществляться несколькими методами, а именно

путем подачи звукового поля в детали акустического или ультразвукового диапазонов, контактно через жесткий волновод ли бесконтактно через слой рабочей среды генератором звукового поля;

путем воздействия на детали контактно через волновод или через слой рабочей среды коротких, продолжительностью не более 0,1 с импульсов давления, создаваемых с частотой инфразвукового диапазона и получаемых, например, за счет возникновения ударных волн в воде при работе электроразрядного устройства. Промежутки времени между подачей ударных импульсов давления заполняются собственными колебаниями рабочей среды и деталей на резонансных и возникающих от воздействия на них ударных импульсов;

путем сочетания одного из вышеизложенных методом со статическим нагружением обрабатываемой детали, например, в закалочном прессе.

При этом при выборе параметров звукового поля следует учитывать, что частота играет второстепенную роль, определяющим фактором является уровень интенсивности звукового поля.

После завершения процесса закалки детали подвергаются отпуску. Для этого их помещают в рабочую среду с температурой, соответствующей отпуску, например, в масло с температурой 180oC, и после выравнивания температуры выдерживают в течение 5 - 20 мин. При этом как в процессе нагрева деталей, так и при выдержке на зону обработки накладывают магнитное поле и механическое воздействие (звуковое поле с уровнем интенсивности 100 - 170 дБ).

На процесс закалки наложение магнитного и звукового полей оказывает следующее влияние. При охлаждении деталей в рабочих средах на основе масла или воды под воздействием звукового поля происходит разрушение паровой рубашки на стадии пленочного кипения и стабилизация теплообмена на стадиях пузырчатого кипения и конвенции. При охлаждении деталей потоком газа под воздействием звукового поля происходит стабилизация и интенсификация теплообмена за счет микроциркуляции молекул газа в зоне контакта с поверхностью деталей. При этом с увеличением мощности звукового поля увеличивается охлаждающая способность рабочей среды и сокращается продолжительность закалки. В течение всего процесса закалки детали находятся также и в магнитном поле и, если это поле переменное, в деталях индицируются токи фуко, которые сообщают им дополнительное тепло. При этом с увеличением мощности переменного магнитного поля в зоне обработки увеличивается и количество тепла, дополнительно сообщаемого деталям, а следовательно, увеличивается продолжительность охлаждения. Аналогичный эффект достигается при контактном пропускании электрического тока через охлаждаемую деталь, т.е. с увеличением мощности тока увеличивается и продолжительность охлаждения детали.

Таким образом, регулируя величины и соотношение мощности звукового и магнитного полей в зоне обработки, можно в широком диапазоне регулировать скорость охлаждения деталей на любой стадии закалки, а также тьепловой режим отпуска.

Процесс формирования в металле закалочной и отпускной структуры при совместном взаимодействии на него магнитного и звукового полей носит специфический характер. Звуковое поле в значительной степени снижает взаимосвязь между образующимися при закалке мартенситными кристаллами, а магнитное поле ориентирует эти кристаллы вдоль легкого намагничивания, то есть происходит упорядоченное формирование доменной структуры. Такой способ закалки приводит к существенному увеличению твердости, показателей прочности и прокаливаемости обрабатываемых деталей, а также значительно снижает коробление и трещинообразование.

На процесс отпуска создание магнитного и звукового полей (или импульса давления) в зоне обработки оказывает следующее влияние: резко ускоряются диффузионные процессы, в десятки раз снижаются продолжительность обработки ии внутренние напржения. Эффект достигается за счет дополнительной интенсификации процессов диффузии и перемещение дислокаций энергией магнитного и звукового полей (или импульсов давления). Предлагаемому способу термообработки могут подвергаться углеродистые и легированные стали, как прошедшие, так и не прошедшие химико-термическую обработку.

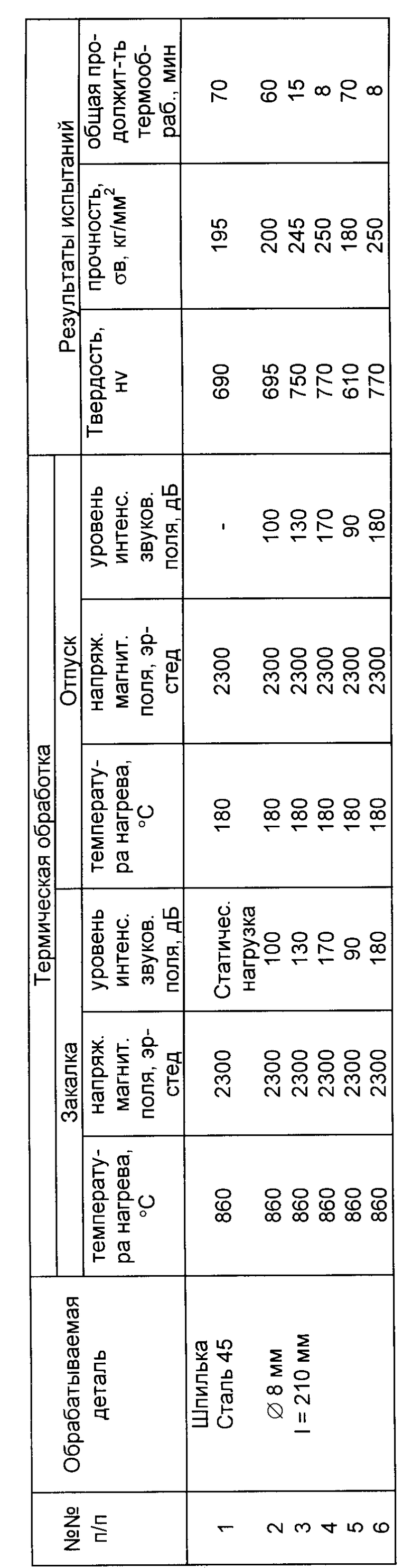

Эффективность предлагаемого способа термообработки иллюстрируется таблицей. В таблице приведены данные по сравнительной термообработке шпилек из стали 45 диаметром 8 мм и длиной 210 мм. Все шпильки подвергались нагреву под закалку до температуры 860oC и последующему охлаждению воздушным потоком. Отпуск проводился при температуре 180oC в масле и в течение времени, позволяющего одинаково снять внутренние напряжения на всех шпильках. При этом в примере 1 шпилька подвергалась известной по прототипу термообработке с дополнительным наложением магнитного поля, создаваемого специальной электромагнитной системой и статическому растяжению в 5%. В примерах 2, 3 и 4 детали подвергались термообработке по предлагаемому способу с наложением звукового поля различного уровня интенсивности и магнитного поля. Звуковое поле создавалось магнитострикционным генератором и контактно передавалось на шпильку. В примерах 5 и 6 термическая обработка проводилась в звуковых полях, уровень интенсивности которых выходит за пределы заявляемого.

Как показывает анализ данных, приведенных в таблице, рабочим диапазоном уровня интенсивности звукового поля является диапазон от 100 до 170 дБ. При приближении уровня интенсивности звукового поля к верхнему и нижнему пределам эффект от его воздействия малозаметен и малоуправляем. Как следует из приведенных примеров, предлагаемый способ термообработки позволяет существенно повысить производительность, получать у деталей дополнительный запас твердости и прочности. Сравнительная термообработка шпилек больших диаметров показывает, что предлагаемый способ может увеличить прокаливаемость при охлаждении воздушным потоком не менее чем на 25% и снижает коробление не менее чем на 30%.

Промышленная реализация предлагаемого способа термообработки не требует создания специальных установок. Достаточным является использование существующих закалочных устройств, в которые встроены дополнительные электромагнитные системы и серийные магнитострикционные генераторы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1992 |

|

RU2062794C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1993 |

|

RU2039842C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2014 |

|

RU2572943C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| ПЕЧЬ ДЛЯ ГАЗОВОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2082068C1 |

| Способ термической обработки цилиндрических зубчатых колес | 1981 |

|

SU1087556A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ НА ВЫСОКОПРОЧНОЕ СОСТОЯНИЕ | 2012 |

|

RU2506320C1 |

| Способ термической обработки детали из стали | 2022 |

|

RU2800483C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

Изобретение относится к термической обработке деталей из сталей и сплавов и может быть использовано в различных отраслях машиностроения, где требуется высокая надежность тяжелонагруженных деталей. В способе термической обработки металлов Ю. И.Максимова производят закалку деталей с последующим отпуском. При этом на зону обработки одновременно воздействуют магнитным полем и звуковым полем с уровнем интенсивности 100 - 170 дБ. В результате обработки повышаются производительность процесса, твердость, прочность и прокаливаемость деталей. 1 табл.

Способ термической обработки металла, включающий закалку и отпуск при одновременном наложении на зону обработки магнитного поля и механического воздействия при закалке, отличающийся тем, что при отпуске осуществляют механическое воздействие на металл, при этом механическое воздействие при закалке и отпуске проводят путем наложения в зоне обработки звукового поля с уровнем интенсивности 100 - 170 дБ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Погодина-Алексеева К.М | |||

| Металловедение и термическая обработка | |||

| - М.: Высшая школа, 1966, с.221 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ассонов А.Д | |||

| Технология термической обработки деталей машин | |||

| - М.: Машиностроение, 1969, с.93, 94 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Чудновская Л.А., Берштейн М.Л | |||

| Шевякова А.Г | |||

| Термомагнитная и термо-механико-магнитная обработка инструментальных сталей | |||

| - Металловедение и термическая обработка, 1962, N 6. | |||

Авторы

Даты

1998-03-20—Публикация

1996-04-03—Подача