Изобретение относится к термомеханической обработке стали, может быть использовано для изготовления ответственных элементов конструкций, крепежных изделий различного назначения.

В настоящее время основная проблема металлургических и машиностроительных предприятий состоит в повышении показателей надежности конечных изделий. Эта проблема решается как путем создания новых сплавов, так и путем совершенствования существующих режимов термической и термомеханической обработки. При этом задачи повышения целого ряда механических свойств сталей связаны с вопросами уменьшения себестоимости готовой продукции, уменьшения энергоемкости производства.

Мелкодисперсная структура в сталях в настоящий момент достигается путем использования дорогостоящего оборудования и сложных методик, что приводит к большим технологическим трудностям (электронагрев, интенсивная пластическая деформация). В рамках данного проекта будет предложен новый способ формирования мелкозернистой структуры с использованием имеющегося на предприятии прокатного и термического оборудования, что является технологически более простым методом.

Известны два основных способа повышения прочностных свойств сталей:

1. Легирование сталей различными химическими элементами, которые приводят к дисперсионному упрочнению стали в ходе стандартной термической обработки (закалка + отпуск). Но такой способ повышения прочностных свойств сталей является высокозатратным из-за введения дорогостоящих элементов.

2. Интенсивная пластическая деформация до больших истинных степеней деформации в сочетании с последующей или промежуточной термической обработкой.

Известен способ обработки аустенитных сталей, включающий закалку от 1323 К на воздухе, отпуск при температуре 1020 К, пластическую деформацию способом прокатки или одноосного растяжения при температуре жидкого азота 77 К до степени обжатия 10%, нагрев в электропечи до температуры 730-770 К, при которой максимально активно проходит процесс обратного α→γ превращения, с нагружением до (0,5-0,9)σ0,2 и выдержкой при данной температуре в нагруженном состоянии в течение часа (RU №2287592, опубл. 20.11.2006).

Недостатком данного способа обработки аустенитных сталей является неоднородность получаемой структуры из-за отсутствия предварительной обработки (создания в аустенитной стали более однородной структуры), что сказывается на получении низких прочностных свойств стали, а т.к. пластическая деформация проводится при криогенной температуре, требуется дополнительное специальное охлаждающее оборудование для заготовки и инструмента.

Известен способ упрочнения изделий из углеродистых, легированных, высоколегированных, быстрорежущих сталей и твердых сплавов (RU 2100456 C1, опублик. 27.12.1997). В соответствии с данным способом, в частности, стальные образцы нагревались в печи до стандартной закалочной температуры, после чего осуществлялась закалка в газоструйном генераторе звука, создающем акустическое поле звукового диапазона с уровнем звукового давления 150-170 дБ, а затем закаленные образцы подвергались отпуску. В результате подобной термической обработки в сравнении со стандартной закалкой и отпуском повышается прочность стали без снижения пластичности.

Основным недостатком известного способа является то, что повышение конструктивной прочности сталей связано с их закалкой на мартенсит с последующим отпуском, которая связана со значительными закалочными напряжениями, поводкой, закалочными трещинами, отпускной хрупкостью, а также является более сложной и дорогостоящей в сравнении с нормализацией термической обработкой. Также к недостаткам способа можно отнести и необходимость использования звукового давления для получения необходимого комплекса характеристик стали.

Также известен способ закалки изделий из конструкционных сталей (SU 834157 A, C21D 1/78, опублик. 06.06.1981), включающий нагрев изделия до температуры аустенизации, охлаждение до температуры перлитного превращения (ферритоцементитная смесь), т.е. выше температуры начала мартенситного превращения и последующее охлаждение на спокойном воздухе.

Основным недостатком данного известного способа термической обработки являются низкие значения показателей пластичности и ударной вязкости в сравнении с соответствующими значениями после нормализации, в особенности для легированных сталей.

Известен способ термомеханической обработки, который включает нагрев со скоростью выше 50°C/с до температур от Ac1 до Ac3+200°C, деформацию прокаткой со степенью 45-80%. Ускоренное охлаждение осуществляют с получением мартенситной структуры или продуктов распада аустенита. Отпуск изделий проводят путем одно- или многократного циклического скоростного нагрева (RU 2060282, C21, опублик. 26.05.1996).

Недостатком указанного способа прототипа является то, что при прокатке листов невозможно осуществить скоростной нагрев крупногабаритных плоских заготовок со скоростью 50°C/с (нет таких индукторов). Нагрев с такой скоростью заготовок можно реализовать только при прокатке сортовой стали.

Наиболее близким решением к предложенному способу был способ Бернштейна М.Л., Термомеханическая обработка металлов и сплавов, т.2, с.1069 - М.: Металлургия, 1968, где исходным состоянием стали является отожженное состояние, структурно представляющее ферритокарбидную смесь. В таком состоянии сталь подвергается холодной пластической деформации и последующему длительному предрекристаллизационному отжигу для полигонизации при температуре несколько ниже температуры рекристаллизации, с последующим охлаждением до комнатной температуры. После этого сталь подвергается скоростному электронагреву (65 град/с) с целью осуществления передачи блочной субструктуры, образующейся в результате процесса полигонизации, при выдержке ниже рекристаллизационных температур, аустениту при нагреве под закалку.

Субструктура, образующаяся при предрекристаллизационном отжиге, весьма неустойчива, и чтобы передать ее аустениту при нагреве под закалку, необходимо применять большую скорость нагрева. Это представляет значительную технологическую сложность.

К недостаткам известного способа можно также отнести трудность избежать при выдержке частичной рекристаллизации, длительность отжига и невысокий эффект обработки в повышении механических свойств обрабатываемой стали.

Технический результат заключается в достижении сочетания получаемых высоких механических и эксплуатационных свойств обрабатываемых сталей с технологически более простыми и эффективными приемами обработки по сравнению с известным способом. Целью изобретения является повышение комплекса механических свойств конструкционных сталей с устранением склонности их к обратной отпускной хрупкости.

Технический результат достигается тем, что предварительно отожженная сталь подвергается деформации (ковкой, прокаткой, волочением и т.д.) при комнатной температуре со степенью обжатия 10-30%. Затем сталь подвергается не предрекристаллизационному отжигу, как в прототипе Бернштейна, а отжигу при субкритических температурах, т.е. температурах на 5-15°C ниже температуры α→γ превращения стали. Нагрев до субкритических температур осуществляют со скоростью 5-20 град/мин. Выдержка от 1,5 до 3 часов при этой температуре способствует образованию устойчивой субзеренной структуры металла, которая наследуется конечным изделием в ходе последующей стандартной закалки и отпуска. Нагрев под закалку проводят до температур Ac3+30-40°C, где Ac3 - температура полной фазовой перекристаллизации (критическая точка). Закалку производят в масло и осуществляют отпуск при температуре 500-550°C.

Способ осуществляется следующим образом, на заготовках из стали 35ХГСА была проведена термическая обработка, заключающаяся в холодной пластической деформации со степенями обжатия 10-30%, затем нагреты до субкритических температур Ac1 - 5-15°C со скоростью 5-20 град/мин и выдерживались при этих температурах 1,5-3 часа. Далее, с субкритических температур, производился нагрев под закалку до температуры Ac3+30-40°C и производилась закалка в масло. После отпуска при 500-550°С обеспечивается высокий комплекс механических свойств, сочетающий повышенную прочность и ударную вязкость, наблюдается значительное измельчение зерна стали, устранение эффекта отпускной хрупкости, снижение порога хладноломкости.

Результаты проведенных исследований показывают, что после термомеханической обработки, заключающейся в холодной пластической деформации с последующей выдержкой в интервале субкритических температур Ac1 - 5÷15°C формируется устойчивая полигональная структура, которая наследуется при следующей стандартной термической обработке (закалке и отпуске) конечным зерном аустенита. В результате в стали формируется ультрамелкодисперсная структура с выделениями наноразмерных структурных составляющих, не характерная для экономнолегированных сталей после стандартной термомеханической обработки. При предложенной термообработке происходит измельчение зерна, значительное повышение ударной вязкости и снижение порога хладноломкости.

В результате термомеханической обработки получено:

1) Уменьшение размера зерна в стали после экспериментальной термомеханической обработки до 2-5 мкм;

2) Повышение значений ударной вязкости на 60-70% по сравнению с аналогичными сталями после стандартной обработки;

3) Уменьшение склонности сталей к проявлению эффекта обратимой отпускной хрупкости. Это позволит расширить область применения сталей и снизить материалоемкость изделий из них;

4) Снижение температуры вязкохрупкого перехода на 50-100°C в область отрицательных температур;

5) За счет повышения механических и эксплуатационных характеристик ожидается возможность замены более дорогостоящих высоколегированных сталей экономнолегированными без потери основных показателей надежности.

Полученные высокий уровень эксплуатационных свойств экономнолегированных сталей после экспериментальной термомеханической обработки сделает возможной замену ими более дорогостоящих легированных сталей, а значит снизит себестоимость продукции, что подтверждается примером.

Пример

Для примера была выбрана сталь 35ХГСА, химический состав которой: 0,34% C; 1,15% Si; 1,1% Mn; 1,3% Cr; 0,13% Cu; 0,02% S; 0,02% P; 0,2% Ni.

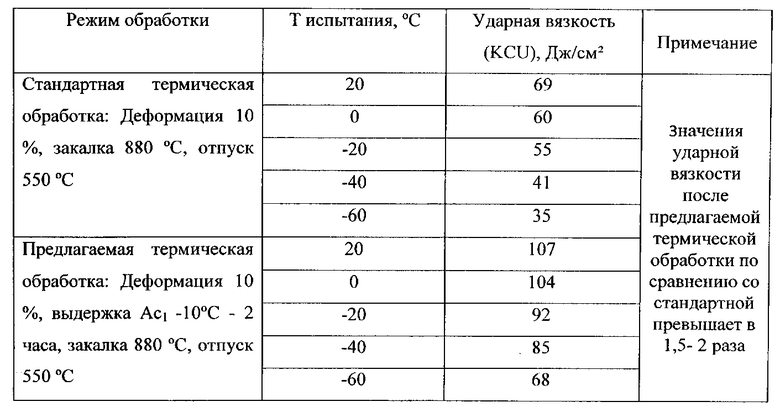

Заготовки из стали подвергались термообработке по стандартному способу и по способу, описываемому в изобретении. Режимы обработки и полученные механические свойства приведены в таблице 1.

Полученные результаты позволяют говорить о повышении значений ударной вязкости во всем диапазоне испытываемых температур после реализации предлагаемой схемы термической обработки по сравнению со стандарной термической обработкой.

Применение экспериментальных режимов термической и термомеханической обработки не приводит к проявлению эффекта обратимой отпускной хрупкости, ударная вязкость не снижается во всем диапазоне исследуемых температур и даже превосходит значения ударной вязкости после стандартной термообработки.

Таким образом, термомеханическая обработка с выдержкой в интервале субкритических температур устраняет эффект обратимой отпускной хрупкости. Такой эффект вызван значительной диффузионной активностью в интервале субкритических температур и перераспределением вредных примесей в объеме металла при формировании полигональной структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2544730C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| Способ термомеханической обработки конструкционных сталей | 1987 |

|

SU1579934A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| СПОСОБ ОБРАБОТКИ СРЕДНЕУГЛЕРОДИСТЫХ СТАЛЕЙ | 2013 |

|

RU2542205C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2009 |

|

RU2422540C1 |

| Способ изготовления труб нефтяного сортамента (варианты) | 2017 |

|

RU2686405C1 |

| Способ получения высокопрочной хромомолибденовой стали | 2021 |

|

RU2779102C1 |

Изобретение относится к области термомеханической обработки и может быть использовано для изготовления ответственных элементов конструкций, крепежных изделий различного назначения. Для повышения комплекса механических свойств конструкционных сталей с устранением склонности их к обратной отпускной хрупкости и достижения высоких механических и эксплуатационных свойств заготовку из стали 35ХГСФ подвергают холодной пластической деформации со степенями обжатия 10-30%, затем её нагревают до субкритических температур Ac1 - (5÷5)°C со скоростью 5÷20 град/мин и выдержкой при этих температурах 1,5÷3 часа. Далее с субкритической температуры производят нагрев заготовки под закалку до температуры Ac3+(30÷40)°C, закаливают в масло и подвергают отпуску при 500÷550°C. 1 табл.

Способ термомеханической обработки заготовок из конструкционных сталей, включающий пластическую деформацию заготовки, её нагрев до субкритических температур Ac1-(5÷15)°C, охлаждение и отпуск, отличающийся тем, что проводят холодную пластическую деформацию со степенью обжатия 10÷30%, нагрев до субкритических температур ведут со скоростью 5÷20 град/мин, выдерживают при этой температуре от 1,5 до 3 часов и осуществляют нагрев от субкритической температуры до температуры закалки Ac3+(30÷40)°C, затем проводят охлаждение в масло и отпуск при температуре 500÷550°C.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКАМИ ИЗ КОРРОЗИОННО-СТОЙКИХ АЗОТСОДЕРЖАЩИХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2325450C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2012 |

|

RU2482197C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА СО СФЕРОИДИЗОВАННОЙ СТРУКТУРОЙ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238334C1 |

| Способ термической обработки легированных конструкционных сталей | 1986 |

|

SU1423607A1 |

| US 7842142 B1, 30.11.2010 | |||

Авторы

Даты

2015-04-20—Публикация

2013-10-02—Подача