Изобретение относится к химико-термической обработке изделий из сталей и сплавов в циркулирующей газовой среде и может быть использовано в авиационной и космической технике, в различных областях энергомашиностроения, преимущественно для лопаток турбин газотурбинных двигателей (ГТД), а также в металлургии, в производстве товаров народного потребления и в других отраслях народного хозяйства для защиты изделий от высокотемпературного окисления, коррозии в различных средах и от других агрессивных воздействий.

Предложенный способ алитирования в циркулирующей газовой среде (газовое циркуляционное алитирование) выгодно отличается от известных способов газового алитирования более высоким качеством диффузионных покрытий, более рациональным использованием исходных материалов, значительным улучшением экологии за счет резкого сокращения вредных выбросов в окружающую среду.

Традиционные способы газового алитирования [1-3] предусматривают весьма трудоемкие операции приготовления порошковой смеси, в которую упаковывают обрабатываемые изделия (так называемый контактный метод насыщения) - фиг.3 [2] либо изделия располагают отдельно от порошковой смеси (неконтактный метод) - фиг. 1,2 [2]; при этом рабочий газ, образующийся при нагревании порошковой смеси может приводиться в движение вентилятором, например, в виде циркулирующего газового потока - фиг. 4,5 [2], либо принудительно двигаться как невозвратный поток газа (прямоточный метод) - фиг. 1,2 [1], фиг. 1 [2].

Во всех указанных случаях расход исходных материалов, создающих рабочую газовую среду, в десятки раз больше, чем в предложенном способе алитирования, выбросы отработанных газов в окружающую среду в этих случаях также значительно выше. Более того отработанные порошковые смеси не поддаются утилизации и в качестве отходов сильно засоряют почву (по аналогии с отработанными литейными землями).

О высоких расходах исходных материалов свидетельствует и тот факт, что процесс диффузионного насыщения в приведенных примерах ведется при избыточном давлении рабочих газов, чрезмерные избытки которых сравниваются через вентиляцию прямо в атмосферу.

Известен способ алитирования изделий из металлов и сплавов в циркулирующей газовой среде, предусматривающий использование в качестве исходных материалов хлорида алюминия AlCl3 и металлического алюминия и осуществляемый при пониженном давлении [3], выбранный в качестве прототипа.

Невозможность осуществления процесса алитирования по прототипу, но при более низких давлениях и при значительно меньших расходах исходных материалов по сравнению с прототипом, объясняется присутствием в безводном хлориде алюминия (соли AlCl3) остаточной воды, которая может накапливаться в процессе хранения, транспортировки этой соли и даже при ее использовании непосредственно на стадии процесса алитирования, когда все подготовительные операции выполняются в обычных условиях, т.е. на воздухе: насыпка навески, взвешивание, засыпка в испаритель, нахождение хлорида в испарителе до откачки воздуха в течение определенного времени и т.п. Гигроскопичность соли AlCl3 столь велика, что при обычных условиях она жадно поглощает влагу из окружающего воздуха, превращаясь из безводной соли в кристаллогидрат типа AlCl3•nH2O.

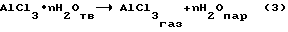

Испарение в рабочее пространство нагретой установки недостаточно обезвоженного хлорида AlCl3, содержащего по этой причине некоторое количество кристаллогидратов AlCl3•nH2O, приводит к разложению последних по реакции ,

,

с выделение паров кристаллизационной воды (n H2O), обладающей при высоких температурах сильной окислительной способностью, что может тормозить процесс диффузионного насыщения; более того неуспевшие распасться кристаллы AlCl3•nH2O не будут участвовать в протекании основных химических реакций (реакций (1) и (2) см. ниже), т.е. фактически тормозить химизм процесса диффузионного насыщения. Высокая степень обезвоживания соли AlCl3 в результате ее вакуумной сушки по предложенному способу доводит коэффициент использования этого материала до единицы (т.е. практически 100%-ное использование соли AlCl3) и одновременно предотвращает процесс возможного окисления насыщаемой поверхности изделий парами воды до образования оксидных пленок, которые могут препятствовать диффузии атомов алюминия в глубь насыщенного металла. Предотвращение попадания паров влаги в рабочую камеру установки в процессе формирования диффузионного покрытия положительно сказывается на его качестве и кинетике самого процесса насыщения.

Задача изобретения - повышение качества диффузионных покрытий, скорости их формирования, значительные снижение расхода исходных материалов, образующих рабочую газовую среду, и улучшение экологии за счет резкого сокращения вредных выбросов в окружающую среду по завершении процесса.

Решение поставленной задачи достигают путем использования обезвоженного до глубокой степени галогенида диффундирующего элемента (соли AlCl3) в результате его вакуумной сушки на стадии нагрева обрабатываемых изделий, подачи высушенных галогенидов в газообразном состоянии в рабочее пространство установки к началу выдержки, а саму стадию выдержки в циркулирующей газовой среде (стадию диффузионного насыщения) проводят при давлении 5 - 30000 Па при минимальном расходе исходных материалов.

При этом обеспечивается и максимальная скорость протекания химических реакций при рабочих температурах процесса.

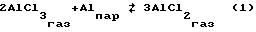

А. Над зеркалом ванны испаряющегося алюминия ,

,

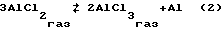

Б. У насыщаемой поверхности изделия ,

,

Образованный по реакции (2) атомарный алюминий диффундирует в глубь изделия, формируя диффузионное покрытие.

Высокая скорость протекания реакции (2) обеспечивается и максимальными значениями парциального давления дихлорида алюминия AlCl2 при 1273 - 1473 К (фиг. 3, [4] ), которые соответствуют и рабочим температурам процесса диффузионного насыщения по предложенному способу.

Обратимость реакций (1) и (2) в зависимости от конкретных термодинамических условий [4] позволяет газу-переносчику постоянно восстанавливаться (обогащаться) продуктом AlCl2 по реакции (1), который является генератором атомарного алюминия по реакции (2), и таким образом осуществлять процесс диффузионного насыщения до полного израсходования исходных материалов.

Описанные приемы и закономерности также позволяют сократить расход галогенидов диффундирующих элементов и соответственно уменьшить выброс образующихся продуктов реакций в окружающую среду по завершении процесса.

Указанные выше признаки изобретения являются существенными по следующим причинам.

1. Недопущение присутствия паров воды в рабочем газе способствует предотвращению процессов окисления насыщаемой поверхности изделий с образованием оксидов, которые могут препятствовать диффузионному проникновению атомов алюминия в глубь поверхности изделия (диффузионному насыщению); недопущение появления паров воды в рабочем газе предотвращает также и окисление ванны металлического алюминия, способствуя тем самым более активному его парообразованию и, следовательно, интенсификации реакции (1), продуктом которой является промежуточный хлорид AlCl2, что в свою очередь приведет к активизации реакции (2), генерирующей атомарный алюминий, который диффундируя в поверхность, формирует алитированный слой.

2. С целью более рационального применения галогенидов диффундирующих элементов (хлорида AlCl3) использование их осуществляется только на стадии выдержки путем напуска газообразных хлоридов к моменту достижения обрабатываемыми изделиями конечной температуры нагрева (к моменту начала выдержки). Напуск газообразных хлоридов при более низких температурах, например при 400-500oC ([4] , стр. 201), приводит к неоправданно высоким и непроизводительным потерям галогенидов, в том числе в результате их конденсации на холодных частях установки.

Выполнение процесса алитирования при более низких рабочих давлениях (при более высоком разряжении по сравнению с прототипом) позволят повысить его кинетику, получать более чистые по примесям диффузионные слои.

4. Снижение удельного расхода исходных материалов в несколько раз по сравнению с прототипом имеет не только экономические, но и экологические преимущества: резкое сокращение вредных выбросов в окружающую среду.

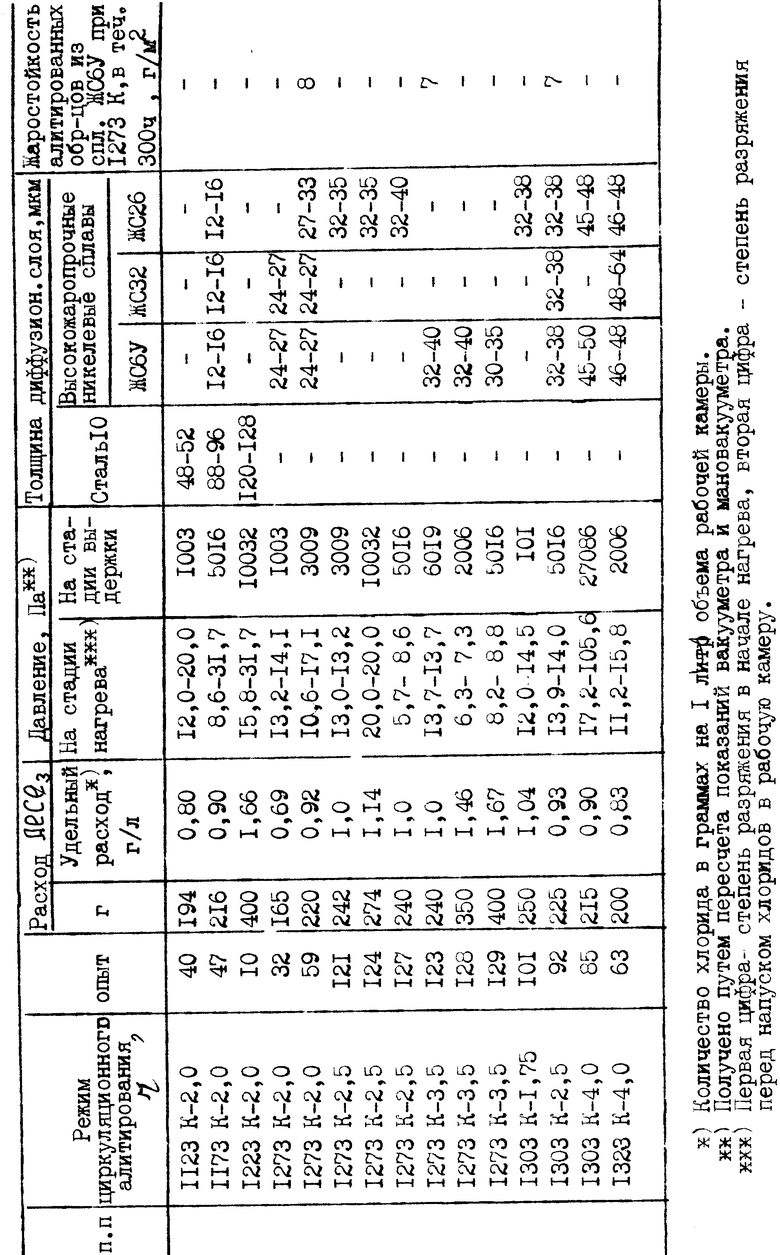

Предлагаемый способ алитирования изделий был разработан и опробован на опытно-промышленной установке с объемом рабочей камеры 240 л (см. схему) в результате проведения многочисленных экспериментов в широком диапазоне температурно-временных режимов, давлений и расходов исходных материалов, отдельные результаты которых приведены в табл.1.

Как видно из таблицы, выполнение процесса алитирования по предложенному способу позволяет получать глубокие и качественные диффузионные слои как на низкоуглеродистых сталях (сталь 10), так и на высоколегированных жаропрочных сплавах.

Полученные данные связаны, в частности, с применением глубокого обезвоженного хлорида алюминия в результате его вакуумной сушки, что, как указывалось выше, существенно повышает кинетику процесса диффузионного насыщения за счет ускорения протекания химических реакций и диффузии атомов алюминия в насыщаемую поверхность изделия. Применительно к высокопожаропрочным никелевым сплавом (например, ЖС6У, ЖС26, ЖС32), предназначенным для изготовления охлаждаемых пустотелых лопаток турбин ГТД, процесс диффузионного насыщения обычно ведут при более высоких температурах (≥1273К) по сравнению с алитированием углеродистых сталей, учитывая более низкую скорость диффузии алюминия в этих высоколегированных материалах.

Исследования показали (см. табл.), что весьма небольшой удельный расход хлорида алюминия на процесс, равный в среднем 1 г/л объема рабочей камеры, позволят получать качественны диффузионные слои, в том числе при достаточно высоком разряжении в камере (в среднем 1000-6000 Па или 0,01 - 0,06 атм). При этом начало процесса насыщения, совпадающее с началом напуска хлоридов в рабочую камеру установки, происходит при его большем разряжении, равном в среднем (5-10) 10-2 мм рт.ст. (7-14 Па) (см. табл.)

Учитывая, что поверхность расплава металлического алюминия, находящегося в огнеупорном тигле, по предлагаемому способу составляет всего ≈0,02м2, удельный расход (Величину удельного расхода алюминия определяют, как отношение поверхности расплава к объему рабочей камеры.) такого алюминия на процесс (в результате его испарения и взаимодействия с хлоридом AlCl3 по предлагаемому способу весьма незначителен: 0,08 м-1. Описанные условия проведения процесса насыщения обеспечивают высокое качество диффузионного слоя и высокую кинетику процесса.

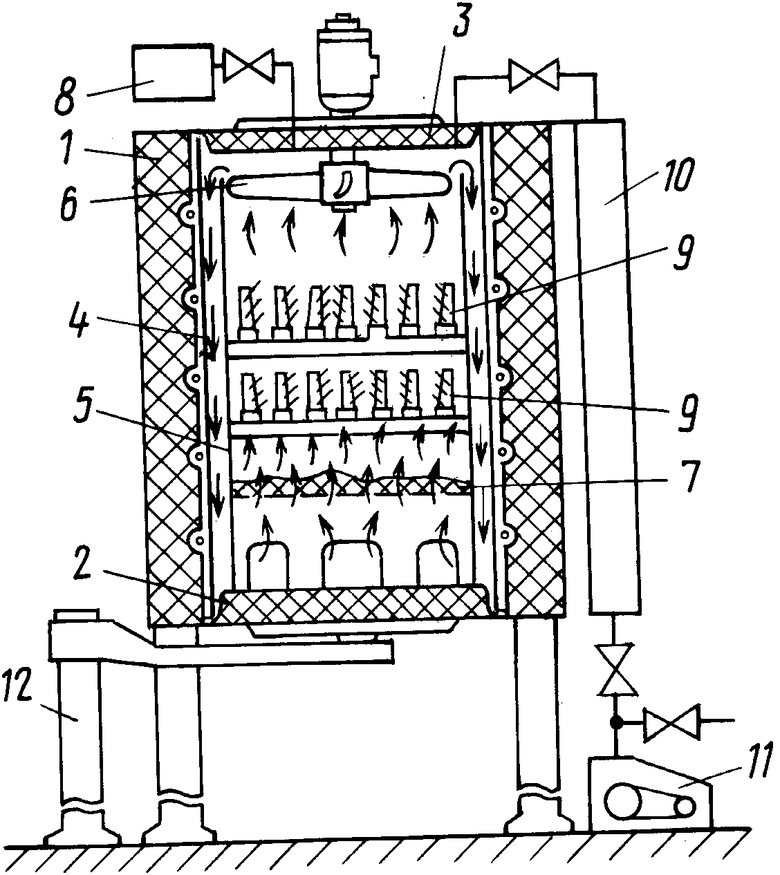

Способ поясняется чертежом и осуществляется следующим образом.

В испаритель установки 8, имеющий автономный нагрев и соединенный напрямую с рабочей камерой 4, загружают хлорид алюминия AlCl3 в виде соли в качестве ≈ 240 г, после чего испаритель герметизируют. В рабочую камеру установки загружают металлический алюминий 7 весом ≈ 100 г в виде произвольных кусков, вырезанных из чушковой заготовки и помещенных в огнеупорный тигель, а также сами детали 9, например лопатки турбины ГТД, на специальную оснастку, после чего рабочую камеру герметизируют. Откачку воздуха из рабочей камеры производят с помощью вакуумного насоса 11 до давления в среднем (4 - 8) 10-2 мм рт.ст. (5 - 10 Па), после чего включают нагрев печи установки 1 с садкой деталей и одновременно нагрев испарителя для сушки хлоридов алюминия при 333 - 383 К в течение времени, равном продолжительности всей стадии нагрева садки. По достижении температуры садки на 10 - 100 К ниже заданной температуры процесса насыщения испаритель включают на более высокий нагрев, соответствующий режиму испарения хлоридов, который достигается в испарителе примерно одновременно с достижением конечной температуры нагрева деталей в печи. После включения нагрева испарителя на режим испарения хлоридов вакуумный насос отключают и включают вентилятор 6, с помощью которого формируется циркулирующий поток рабочего газа. При этом рабочее давление в камере повышается и может составлять на стадии выдержки 1000 - 10000 Па (0,01 - 0,1 атм). По окончании выдержки при температуре диффузионного насыщения печь установки, испаритель и вентилятор отключают, а отработанные газы эвакуируют из рабочей камеры с помощью вакуумного насоса. После охлаждения печи рабочую камеру открывают и детали выгружают.

На схеме показаны также нижняя 2 и верхняя 3 крышки, направляющий экран 5, система 10 улавливания отработанных газов, поворотно-подъемный механизм 12.

Учитывая весьма небольшие и дозированные количества применяемых исходных материалов (хлориды алюминия и металлический алюминий), высокий коэффициент их использования в процессе протекания обратимых химических реакций, количество отработанных продуктов реакций получается весьма небольшим и практически полностью улавливается существующей вакуумно-газовой системой 10, в результате чего выброс в окружающую атмосферу таких продуктов практически не происходит. При этом часть газообразных продуктов реакций в процессе диффузионного насыщения может конденсироваться на более холодных частях установки (например, в местах водяного охлаждения отдельных ее узлов в районе резиновых прокладок), не попадая в саму вакуумно-газовую систему, что еще больше снижает вероятность произвольного выброса этих продуктов в атмосферу при откачке их из рабочей камеры по завершении процесса.

Жаростойкость образцов из жаропрочных никелевых сплавов, алитированных предлагаемым способом, находится на достаточно высоком уровне (см. табл.), что связано с высоким качеством диффузионного слоя.

В целом технико-экономические преимущества предлагаемого способа химико-термической обработки заключается в предельно низких удельных расходах исходных материалов: хлорида алюминия AlCl3 расходуется в 1,5 - 4,5 раза меньше, а металлического алюминия - в 6 раз по сравнению с прототипом, что приводит к ничтожно малым образованиям отработанных продуктов реакций, которые практически полностью улавливаются существующей вакуумно-газовой системой, значительно улучшая при этом экологию окружающей среды. Достигается и прямая экономия исходных материалов, необходимых для проведения процесса диффузионного насыщения и получения качественных покрытий: удельный расход хлорида алюминия AlCl3 на одну садку (на один процесс) составляет в среднем 1 г/л объема рабочей камеры. По сравнению с традиционным газовым алитированием в порошках суммарный расход исходных материалов по заявленному способу сокращается в 50 - 100 раз (ресурсосберегающая и безотходная технология), а расход электроэнергии уменьшается в 9,5 раз (энергосберегающая технология). Учитывая, что по завершении процесса вредные выбросы в окружающую среду практически отсутствуют, предложенный способ алитирования может быть отнесен к экологически чистой технологии.

Описанный способ алитирования в циркулирующей газовой среде пробован на лопатках турбины газотурбинных двигателей АЛ31Ф, Д30КП, Д436Т1 с положительными результатами и внедрен в производство двигателя Д436Т1.

Источники информации.

1. Патент Франции 2576916, кл C 23 C 10/14, 1985.

2. Патент Франции 2576917, кл. C 23 C 10/14, 1985

3. Авт. св. 1238597 А, кл. C 23 C 10/00, 1984

4. Лахтин Ю.М., Арзамасов Б.Н., Химико-термическая обработка металлов, М.: Металлургия, 1985, с. 10-17, 201.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОСТАДИЙНОГО ДИФФУЗИОННОГО КОБАЛЬТОАЛИТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2018 |

|

RU2694414C1 |

| Способ многокомпонентного диффузионного насыщения изделий из стали и сплавов и установка для его осуществления | 1990 |

|

SU1759957A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЖАРОПРОЧНЫЕ СПЛАВЫ | 2007 |

|

RU2347848C1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМОАЛИТИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2004 |

|

RU2270880C1 |

| Способ многокомпонентного диффузионного насыщения поверхности деталей из жаропрочных никелевых сплавов | 2019 |

|

RU2699332C1 |

| СПОСОБ ДИФФУЗИОННОГО НАСЫЩЕНИЯ ДЕТАЛЕЙ | 2007 |

|

RU2347847C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОСТРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА - "ДИФЕРАЛЬ" | 1996 |

|

RU2108407C1 |

| Способ защиты внутренних поверхностей реактора от насыщения компонентами рабочей среды при химико-термической обработке деталей | 2016 |

|

RU2628309C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2464350C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2006 |

|

RU2308541C1 |

Изобретение относится к химико-термической обработке изделий из сталей и сплавов в циркулирующей газовой среде и может быть использовано в авиационной и космической технике, энергомашиностроении и пр. Задачей изобретения является повышение качества диффузионных покрытий, скорости их формирования, снижение расхода исходных материалов и улучшение экологии за счет резкого сокращения вредных выбросов в атмосферу. Способ алитирования изделий из сталей и сплавов включает нагрев изделий в вакууме до температуры диффузионного насыщения и одновременно производимую вакуумную сушку солей галогенидов при температуре ниже их испарения, подачу галогенидов в рабочее пространство установки в газообразном состоянии и последующую выдержку изделий в циркулирующей газовой среде при давлении 5 - 30000 Па. Вакуумную сушку солей галогенидов производят при 333 - 383 К на протяжении всей стадии нагрева изделий при давлении, соответствующем давлению в рабочем простанстве установки на этой стадии 1 - 20 Па, а их подачу в рабочее пространство установки начинают при температуре на 10 - 100 К ниже тепмературы выдержки и продолжают в течение всей стадии выдержки. В качестве галогенидов диффундирующих элементов может быть использован хлорид алюминия AlCl3 с расходом 0,5 - 1,5 г/л объема рабочей камеры. 3 з.п.ф-лы, 1 ил., 1 табл.

| SU, авторское свидетельство N 1238597, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-20—Публикация

1996-09-19—Подача