Предлагаемое изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано для защиты деталей газотурбинного двигателя с внутренними полостями от солевой коррозии.

Известен способ получения покрытия путем последовательного диффузионного насыщения сплава кобальтом и алюминием в циркулирующей среде, содержащей галогениды. Диффузионное насыщение проводят при температуре >900°С, но не выше температуры закалки сплава на основе никеля. Согласно данному способу сначала проводят насыщение кобальтом в среде, содержащей компоненты при следующем соотношении (мас. %): галогенид аммония - (0,2-15,0)%, источник кобальта - (85,0-99,8)%. В качестве источника кобальта используется чистый кобальт, в качестве галогенида йодистый аммоний, смесь хлористого и йодистого аммония, фтористый аммоний. Для усиления защитных свойств покрытия после нанесения кобальта проводят алитирование или хромирование известными способами в порошковой или газовой среде, причем алитирование выполняют в газовой среде, содержащей чистый алюминий и соль хлористого алюминия AlCl3 при температуре 1000°С в течение 6 часов (описание изобретения к патенту РФ №2347848, МПК С23С 10/16, опубл. 27.02.2009).

Известен способ получения покрытия путем последовательного насыщения деталей диффундирующими элементами в циркулирующей среде, содержащей галогениды. В качестве диффундирующих элементов используют кобальт, хром и алюминий. В качестве галогенидов используют галогенид аммония. Согласно данному способу сначала проводят одновременное насыщение кобальтом и хромом в среде, содержащей компоненты при следующем соотношении (мас. %): диффундирующие элементы - кобальт и хром - (85-99,8)%, галогенид аммония - (0,2-15)% при соотношении кобальта и хрома 20-85 и 15-80 (масс. %) соответственно (в качестве диффундирующих элементов используют чистый кобальт и хром), после чего вторым этапом проводят насыщение алюминием одним из известных способов, в порошковых смесях или газовым способом (описание изобретения к патенту РФ №2347847, МПК С23С 10/14, С23С 10/16, опубл. 27.02.2009). При газовом алитировании используют чистый алюминий и хлорид алюминия.

Известен способ получения покрытия путем насыщения деталей кобальтом и хромом в циркулирующей галогенидной среде с соотношением кобальта и хрома 20-85 масс. % и 15-80 масс. % соответственно при температуре >900°С, но не выше температуры закалки сплава на основе никеля. В качестве диффундирующих элементов используют чистые хром и кобальт, а в качестве галогенида хлорид кобальта (CoCl2). После насыщения деталей кобальтом и хромом проводят насыщение деталей одновременно алюминием и кремнием шликерным методом (описание изобретения к патенту РФ №2462535, МПК С23С 10/14, С23С 10/52, опубл. 27.09.2012).

Также известен способ нанесения кобальта и хрома на детали из никелевых сплавов, включающий загрузку кобальта, хрома и источника галогенидов, нагрев и одновременное диффузионное насыщение кобальтом и хромом поверхностей деталей в газовой среде, образующейся при взаимодействии источника галогенидов с кобальтом и хромом. В качестве галогенидов используют соль хлорида кобальта CoCl2. В общем количестве загружаемых компонентов содержится в масс. %: соль хлорида кобальта CoCl2 (0,5-20)% и кобальт + хром от 80 до 99,5% при соотношении кобальта и хрома масс. %: кобальт 10-80 и хром 20-30. В качестве диффундирующих элементов используют чистый хром и кобальт, а галогенида - соль хлорида кобальта CoCl2 (описание изобретения к патенту РФ №2419677, МПК С23С 10/14, С23С 10/54, опубл. 27.05.2011).

Известны способы нанесения защитных покрытий в среде циркулирующего галогенида одновременно несколькими элементами. Данные способы предполагают использование в качестве диффундирующих элементов чистые Со, Cr, Al, а в качестве источника галогенидов используют хлористый аммоний, йодистый аммоний, фтористый аммоний. Диффузионное насыщение проводят при постоянной температуре из диапазона больше 900°С и меньше температуры закалки сплава.

К общим недостаткам описанных способов относятся:

насыщение осуществляется при постоянной температуре из указанного диапазона элементами с разной термодинамической активностью, что не позволяет эффективно использовать возможности процесса;

- применение в качестве диффундирующих элементов чистых металлов Со, Cr, Al приводит к их спеканию и невозможности повторного использования;

- смена направления движения насыщающей среды за счет вентилятора приводит к попаданию в насыщающую газовую среду пыли от прореагировавшей смеси, что ухудшает качество покрытия;

- известные способы позволяют одновременно насыщать Со-Cr или Cr-Al, но не позволяют наносить Со-Al за одну стадию, в силу указанных недостатков.

Наиболее близким к предлагаемому является способ одностадийного диффузионного насыщения деталей из жаропрочных сплавов, включающий ступенчатую выдержку в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов, одним из которых является ферроалюминий, диффузионное насыщение проводят в смеси, содержащей хлористый аммоний, никель-иттрий и оксид алюминия, при этом в процессе диффузионной выдержки на каждой ступени обеспечивают равномерную циркуляцию галогенидной среды и изменяют температуру ее нагрева (патент РФ на изобретение №2572690, МПК С23С 10/56, опубл. 20.01.2016).

Способ позволяет проводить одностадийное диффузионное насыщение хромом и алюминием деталей из жаропрочных сплавов, включающий ступенчатый нагрев до заданной температуры и ступенчатую выдержку на каждой ступени нагрева в равномерно циркулирующей среде галогенидов и насыщающих элементов. Данный способ частично лишен недостатков, описанных ранее, но не позволяет в полной мере реализовать возможности газоциркуляционного метода нанесения покрытий, управление термодинамическим равновесием химических реакций, протекающих при нанесении покрытия.

Техническим результатом предлагаемого способа одностадийного диффузионного насыщения деталей является расширение возможностей его применения и повышение его эффективности за счет ступенчатого изменения давления в процессе насыщения, что обеспечивает смещение точки термодинамического равновесия химических реакций насыщения в сторону кобальта Со или алюминия Al при одновременном кобальтоалитировании.

Технический результат достигается тем, что в способе одностадийного диффузионного насыщения деталей из жаропрочных сплавов, включающем ступенчатую выдержку в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов, одним из которых является ферроалюминий, диффузионное насыщение проводят в смеси, содержащей хлористый аммоний, никель-иттрий и оксид алюминия, при этом в процессе диффузионной выдержки на каждой ступени обеспечивают равномерную циркуляцию галогенидной среды и изменяют температуру ее нагрева, в отличие от известного, в качестве второго из диффундирующих элементов используют кобальт, диффузионное насыщение проводят в смеси, дополнительно содержащей йодистый аммоний, при следующем соотношении компонентов, масс. %: ферроалюминий 40-80, кобальт 9,6-19,2, никель-иттрий 2,4-4,8, хлористый аммоний 1,6-3,2, йодистый аммоний 0,5-1,0 и оксид алюминия остальное, при этом в процессе диффузионной выдержки на каждой ступени изменяют давление галогенидной среды.

На каждой ступени диффузионную выдержку осуществляют в течение 4-6 часов, а давление галогенидной среды изменяют с 0,03-0,05 МПа на первой ступени до 0,05-0,07 МПа на второй ступени.

Способ осуществляют на установке, описанной в патенте РФ на изобретение №2572690.

Способ одностадийного диффузионного насыщения деталей из жаропрочных сплавов осуществляют следующим образом.

В реакционную камеру устанавливают садку обрабатываемых деталей и емкости с источниками диффундирующих элементов и активатором. В качестве диффундирующих элементов используют ферроалюминий и порошок кобальта. Насыщение может осуществляться в смеси, дополнительно содержащей никель-иттрий, оксид алюминия и активаторы - хлористый и йодистый аммоний, при следующем соотношении компонентов, масс. %:

ферроалюминий 40-80,

кобальт 9,6-19,2,

никель-иттрий 2,4-4,8,

хлористый аммоний 1,6-3,2,

йодистый аммоний 0,5-1,0

оксид алюминия - остальное.

Выполняют герметизацию муфеля, откачивают воздух. Муфель помещают нагревают. Исходная газовая среда создается в результате испарения хлористого и йодистого аммония при нагреве. В процессе нагрева давление внутри муфеля растет благодаря возгонке хлористого и йодистого аммония. При достижении температуры в муфеле 1000±10°С включают вентилятор для принудительной циркуляции газовой среды.

Насыщение выполняется одностадийно, то есть одновременно алюминием и кобальтом. Пропускают циркулирующую среду через устройство и дополнительно через систему для очистки циркулирующей среды от частиц прореагировавшей смеси. При этом создается равномерный с плоским фронтом скоростей беспылевой режим циркуляции насыщающей среды, выравнивая скорости и давления в рабочей зоне реакционной камеры.

При этом выдержку осуществляют ступенчатую, при изменении температуры, давления и времени насыщения на каждой ступени. Причем температура выдержки и давление на стадии насыщения для каждой ступени определяется с учетом диффузионной активности насыщающих элементов и их количественного содержания в покрытии, а время выдержки - с учетом необходимой толщины покрытия.

На каждой ступени диффузионную выдержку осуществляют в течение 4-6 часов, при этом изменяют температуру и давление галогенидной среды. На первой ступени выдержку производят при температуре 1000±10°С и давлении 0,03-0,05 МПа, на второй ступени повышают температуру до 1050±10°С, а давление до 0,05-0,07 МПа.

По окончании технологической выдержки отключают вентилятор, охлаждают муфель и извлекают обработанные детали.

Пример реализации предлагаемого способа.

Проводили одновременное насыщение кобальтом и алюминием из газовой фазы наружных и внутренних поверхностей сложных деталей, например, лопаток турбины газотурбинного двигателя.

В качестве источников диффундирующих элементов использовали ферроалюминий (ФА45) и порошок кобальта (ПК-1У) в смеси с никель-иттриевой лигатурой марки ИтН1, размельченной до фракции 2÷4 мм, глиноземом марок ГН, ГН-00, ГК, ГН-1, ГН-2, и активаторами - хлористым и йодистым аммонием.

На дно реакционной камеры установили емкости с порошковой смесью, перемешанной согласно технологии:

Никель-иттрий - 2,4%

Глинозем - 8%

Порошок кобальта - 9,6%

Ферроалюминий (ФА45) - 80%

Хлористый аммоний -1,6%

Йодистый аммоний - 0,5%

Установили детали в рабочей зоне реакционной камеры от периферии к ее центру. Загрузили реакционную камеру с деталями в муфель и установили диффузор. Закрыли муфель с крышкой и установили загрузочную термопару в зону расположения деталей. Выполнили герметизацию муфеля. Включили вакуумный насос, откачали воздух из муфеля. Собранный муфель переместили в предварительно разогретую печь и перевели индексы нагрева на заданную технологическим процессом температуру. При достижении температуры в муфеле по загрузочной термопаре 1000°С включили вентилятор для принудительной циркуляции насыщающей среды и произвели выдержку в течение 4-6 часов при давлении 0,03-0,05 МПа при равномерном режиме циркуляции насыщающей среды. Далее температуру повысили до 1050°С и произвели выдержку в течение 4-6 часов при давлении 0,05-0,07 МПа.

Дополнительно на каждой ступени нагрева произвели очистку от пыли.

По окончании технологической выдержки отключили вентилятор и нагрев печи, произвели охлаждение муфеля. Установили в муфеле давление, равное атмосферному, сняли крышку муфеля и выгрузили реакционную камеру с деталями.

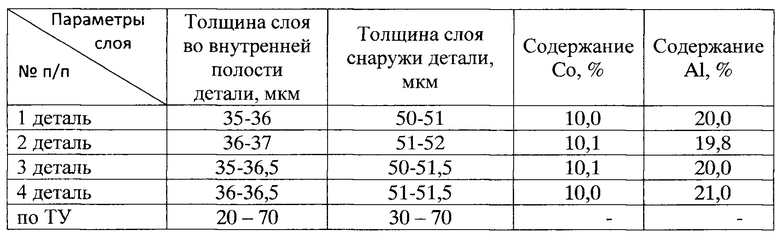

Качество слоя покрытия оценивали на образцах (деталях того же сплава и геометрии, прошедших такую же термообработку и подготовку поверхности, что и обрабатываемые детали). Результаты представлены в таблице:

Из приведенной таблицы видно, что максимальный перепад покрытия по толщине во внутренней полости деталей составляет 2 мкм, разброс средних значений толщины покрытия во внутренней полости составляет 1 мкм, что в процентах составляет 2,7%. Максимальный перепад покрытия по толщине на наружной поверхности деталей составляет 2 мкм, разброс средних значений толщины покрытия на наружной поверхности деталей составляет 1 мкм, что в процентах составляет 1,9%. Разброс содержания элементов в покрытии: Со - составляет 0,1%, Al - составляет 1,2%.

Такая высокая стабильность параметров покрытия внутренних и наружных поверхностей детали по химическому составу и толщине обеспечивается ступенчатостью нагрева и изменения давления, что значительно позволяет расширить возможности способа по сравнению с прототипом.

Использование предлагаемого способа позволяет управлять процессом нанесения покрытия в более широком диапазоне толщин и содержания элементов в покрытии одновременно на наружной и внутренней поверхностях детали при неизменном времени процесса.

Предлагаемый способ одностадийного диффузионного насыщения деталей из жаропрочных сплавов, позволяет:

- повысить качество наносимого покрытия Со-Al;

- управлять содержанием Со и Al в защитном покрытии;

- наносить одновременно защитный слой на внутренние и наружные поверхности детали с высокой точностью и стабильностью по толщине;

- сократить общий цикл нанесения покрытия Со-Al.

Таким образом, по сравнению с известными способами, предлагаемый способ одностадийного диффузионного кобальтоалитирования (Со-Al) деталей из жаропрочных сплавов обеспечивает одновременно равномерность и качество покрытия как внутренних, так и наружных поверхностях деталей независимо от места их расположения в реакционной камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОДНОСТАДИЙНОГО ДИФФУЗИОННОГО ХРОМОАЛИТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2014 |

|

RU2572690C2 |

| СПОСОБ ДИФФУЗИОННОГО НАСЫЩЕНИЯ ДЕТАЛЕЙ | 2007 |

|

RU2347847C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЖАРОПРОЧНЫЕ СПЛАВЫ | 2007 |

|

RU2347848C1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМОАЛИТИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 2004 |

|

RU2270880C1 |

| СПОСОБ МНОГОКОМПОНЕНТНОГО ДИФФУЗИОННОГО НАСЫЩЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2186873C2 |

| Способ многокомпонентного диффузионного насыщения изделий из стали и сплавов и установка для его осуществления | 1990 |

|

SU1759957A1 |

| Способ многокомпонентного диффузионного насыщения поверхности деталей из жаропрочных никелевых сплавов | 2019 |

|

RU2699332C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2011 |

|

RU2462535C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2199605C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2006 |

|

RU2308541C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано для защиты деталей газотурбинного двигателя с внутренними полостями от солевой коррозии. Способ одностадийного диффузионного кобальтоалитирования деталей из жаропрочных сплавов включает ступенчатый нагрев упомянутых деталей до температуры диффузионного насыщения с выдержкой на каждой ступени нагрева в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов. Исходную газовую среду создают испарением хлористого и йодистого аммония при нагреве, в качестве диффундирующих элементов используют ферроалюминий и кобальт, диффузионное насыщение проводят в смеси, содержащей компоненты при следующем соотношении, мас.%: ферроалюминий 40-80, кобальт 9,6-19,2, никель-иттрий 2,4-4,8, хлористый аммоний 1,6-3,2, йодистый аммоний 0,5-1,0 и оксид алюминия остальное. На каждой ступени нагрева диффузионную выдержку проводят в течение 4-6 часов с равномерной циркуляцией галогенидной среды, при этом на первой ступени нагрева диффузионную выдержку проводят при температуре 1000±10°С и давлении 0,03-0,05 МПа, а на второй ступени температуру повышают до 1050±10°С, а давление - до 0,05-0,07 МПа. Обеспечивается расширение возможностей применения кобальтоалирования и повышение его эффективности за счет ступенчатого изменения давления в процессе насыщения, что обеспечивает смещение точки термодинамического равновесия химических реакций насыщения в сторону кобальта Со или алюминия А1 при одновременном кобальтоалитировании. 1 табл., 1пр.

Способ одностадийного диффузионного кобальтоалитирования деталей из жаропрочных сплавов, включающий ступенчатый нагрев упомянутых деталей до температуры диффузионного насыщения с выдержкой на каждой ступени нагрева в циркулирующей галогенидной среде, образующейся при контакте исходной газовой среды с источниками диффундирующих элементов, отличающийся тем, что исходную газовую среду создают испарением хлористого и йодистого аммония при нагреве, в качестве диффундирующих элементов используют ферроалюминий и кобальт, диффузионное насыщение проводят в смеси, содержащей компоненты при следующем соотношении, мас.%: ферроалюминий 40-80, кобальт 9,6-19,2, никель-иттрий 2,4-4,8, хлористый аммоний 1,6-3,2, йодистый аммоний 0,5-1,0 и оксид алюминия остальное, причем на каждой ступени нагрева диффузионную выдержку проводят в течение 4-6 часов с равномерной циркуляцией галогенидной среды, при этом на первой ступени нагрева диффузионную выдержку проводят при температуре 1000±10°С и давлении 0,03-0,05 МПа, а на второй ступени температуру повышают до 1050±10°С, а давление - до 0,05-0,07 МПа.

| СПОСОБ ОДНОСТАДИЙНОГО ДИФФУЗИОННОГО ХРОМОАЛИТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2014 |

|

RU2572690C2 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

| WO 1992007665 A1, 14.05.1992 | |||

| СПОСОБ КОНТРОЛЯ ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ | 2009 |

|

RU2392687C1 |

Авторы

Даты

2019-07-12—Публикация

2018-04-02—Подача