Изобретение относится к вихревым установкам для разделения сред с неоднородным полем плотностей и с разной молекулярной массой компонентов, работы которых осуществляется в соответствии с законом свободно вращающегося вихревого потока с неоднородным полем плотностей и с разной молекулярной массой компонентов, открытым автором в 1994 году, и может быть использовано по своему прямому назначению для выделения горючей составляющей из воздуха, а также возможно использование установки для его реализации при различных вариантах конструктивного выполнения установки для разделения сред в вихревых потоках в различных отраслях производства, в частности химической промышленности, тепловой и атомной энергетике, нефтегазодобывающей и перерабатывающей промышленности и многих производствах.

Известна вихревая установка для разделения сред с вихревой трубой, содержащая камеру энергетического разделения с двумя сопловыми вводами на одном конце и диффузором вывода горячего потока на другом, подключенным через теплообменник к одному из сопловых вводов, второй из которых соединен с источником сжатого газа, а также осевой патрубок вывода холодного потока, камера энергетического разделения со стороны сопловых вводов снабжена осесимметрично расположенным патрубком, а патрубкок вывода холодного потока расположен со стороны диффузора и вокруг этого патрубка дополнительно установлена трубка, образующая с ним кольцевой зазор, подключенный к патрубку, осесимметрично расположенному со стороны сопловых вводов [1].

Недостатком такой вихревой установки является невозможность осуществления разделения сред, так как разделяемые среды подаются в камеру энергетического разделения через сопловые вводы при сверхкритическом истечении, что обеспечивает только разделение сред вследствие разницы в их температурах, а точнее плотностях. Конструкция такой вихревой установки не приспособлена для разделения сред с неоднородным полем плотностей и с разной молекулярной массой компонентов, имеющих одинаковую температуру.

Наиболее близким к заявленному техническому решению является вихревое устройство для разделения сред, которое содержит завихритель потока, установленный на входном участке вихревой трубки, и периферийный канал с кольцевым входным сечением для отвода периферийного потока, и выход центрального потока разделенных сред, расположенный с противоположной входному участку вихревой трубы стороны, причем периферийный канал на своем начальном участке для отвода периферийного потока разделенной среды образован внутренней поверхностью вихревой трубы и наружной поверхностью участка трубы, расположенного внутри выходного участка вихревой трубы соосно последней, а центральный поток вышеуказанной среды отводится по меньшей мере через один канал, которым на его начальном участке в последнем случае служит вышеуказанный участок трубы, расположенный внутри выходного участка вихревой трубы [2].

Недостатком такой вихревой установки является невозможность осуществления разделения сред, так как разделяемые среды подаются в камеру завихрения через сопловые вводы при сверхкритическом истечении, что обеспечивает только разделение сред вследствие разницы в их температурах, а точнее плотностях. Конструкция такой вихревой установки не приспособлена для разделения сред с неоднородным полем плотностей и с разной молекулярной массой компонентов, имеющих одинаковую температуру.

Задачей изобретения является создание вихревой установки для экономически выгодного промышленного получения топлива из воздуха.

Указанная задача достигается тем, что в известной вихревой установке содержащей по меньшей мере вихревое устройство с завихрителем потока, установленным на входном участке вихревой трубы, и периферийный канал с кольцевым входным сечением для отвода периферийного потока, и выход центрального потока разделенных сред, расположенный с противоположной входному участку вихревой трубы стороны, причем периферийный канал на своем начальном участке для отвода периферийного потока разделенной среды образован внутренней поверхностью вихревой трубы и наружной поверхностью участка трубы, расположенного внутри выходного участка вихревой трубы в базовом положении соосно последней, а центральный поток вышеуказанной среды отводится по меньшей мере через один канал, которым на его начальном участке в последнем случае служит вышеуказанный участок трубы, расположенный внутри выходного участка вихревой трубы, вихревая труба выполнена по меньшей мере из двух раздельных соосно установленных частей, при этом разъем трубы расположен по движению потока по меньшей мере за завихрителем потока, установленным на входном участке вихревой трубы, а с наружной стороны последней выполнена кольцевая камера, охватывающая вышеуказанный разъем вихревой трубы, при этом наружная поверхность последней выполняет роль боковой стенки камеры, а соединение торцевых стенок последней с вихревой трубой выполнено герметичным с возможностью осевого перемещения по меньшей мере одной из частей вихревой трубы относительно другой части последней с образованием кольцевого прохода (зазора) между торцами вышеуказанных частей вихревой трубы для выхода из последней пристенного периферийного потока разделенной среды в кольцевую камеру, на трубопроводе отвода среды из которой установлено регулирующее запорное устройство, а торец, обращенный навстречу потоку, части вихревой трубы, расположенной на стороне выхода потока из последней, выполнен по крайней мере с острой входной кромкой, при этом максимальная эффективность разделения сред достигается путем регулирования по меньшей мере степени открытия регулирующих запорных устройств, установленных на отводах разделенных сред из каналов вихревого устройства и кольцевой камеры, охватывающей вихревую трубу, и ширины кольцевого зазора между смежными торцами обеих соосно установленных частей вихревой трубы для выхода пристенного периферийного потока разделенной среды путем осевого перемещения по меньшей мере одной из частей вихревой трубы относительно другой части последней, обеспечивая этим изменение площади проходного сечения для выходящего пристенного периферийного потока разделенной среды.

Сопоставительный анализ заявляемого технического решения с аналогом и прототипом позволяет сделать вывод о наличии новых отличительных признаков, следовательно, заявляемое техническое решение соответствует критерию "новизна".

В известных науке и технике решениях нами не обнаружены совокупности отличительных признаков заявляемого решения, проявляющих аналогичные свойства и позволяющих достичь указанный в цели изобретения результат, следовательно, решение соответствует критерию изобретения "существенные отличия".

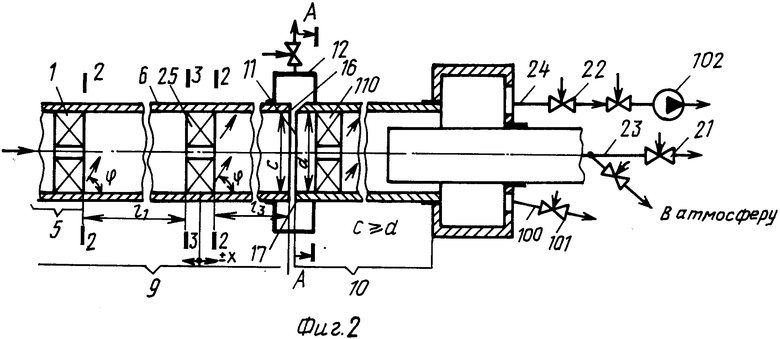

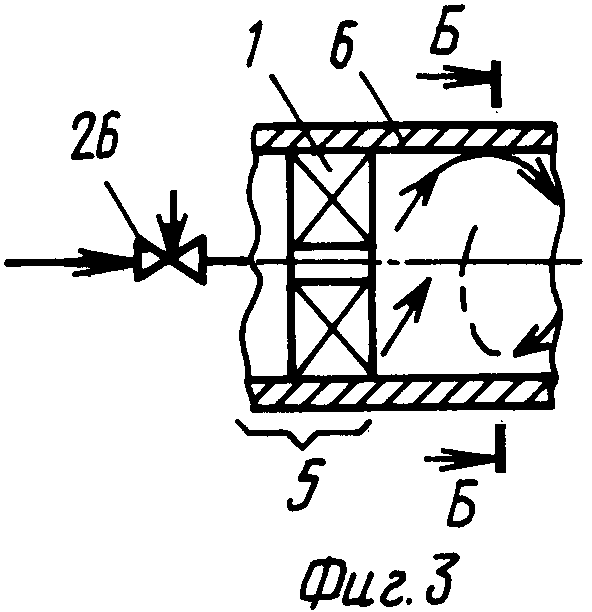

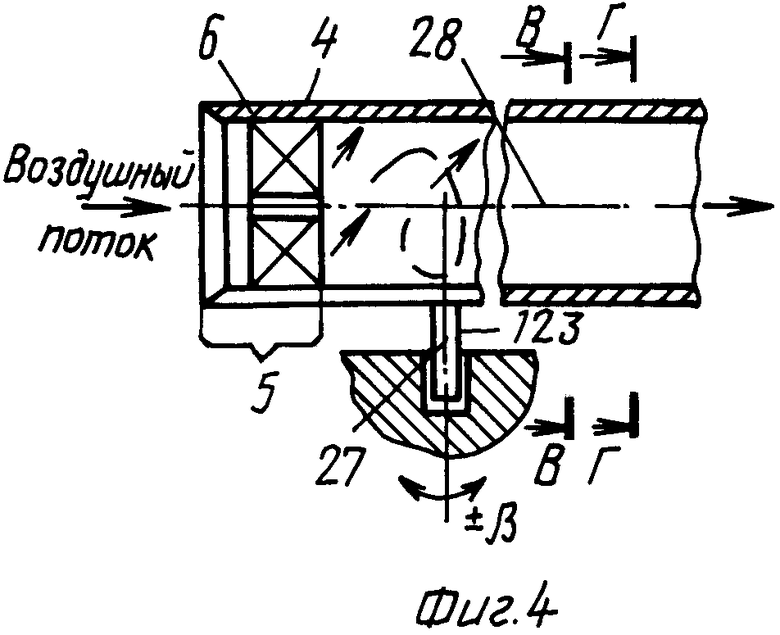

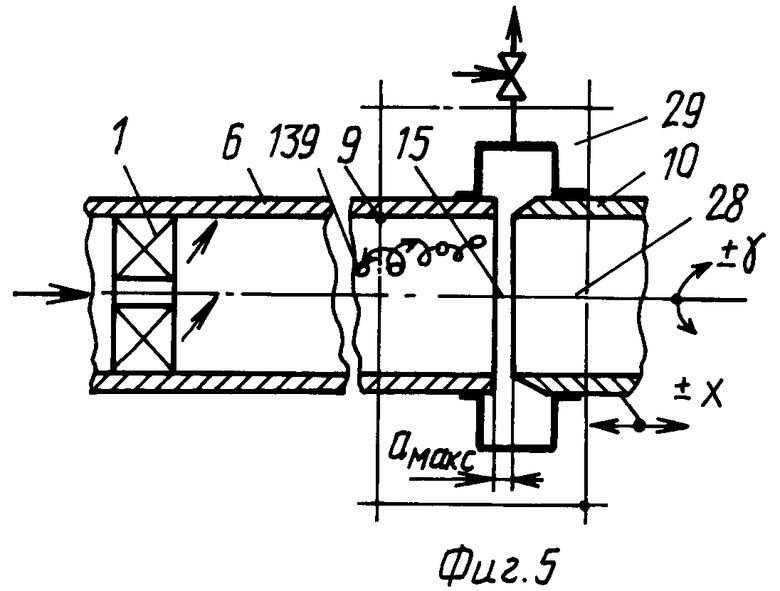

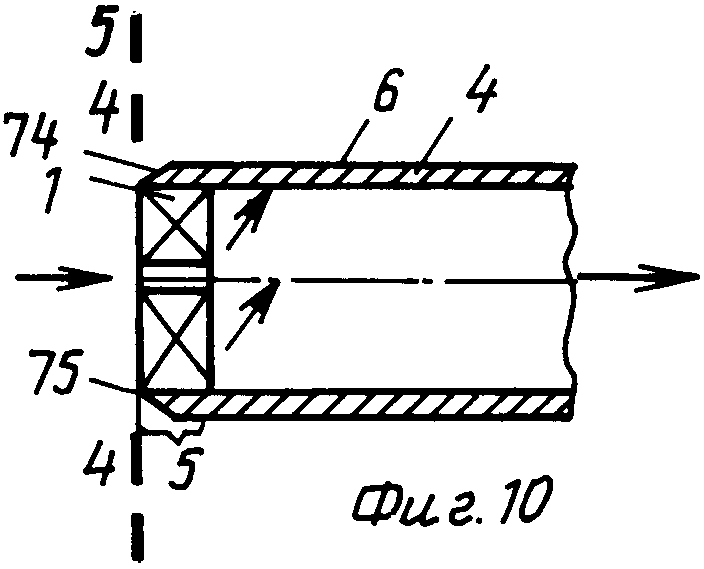

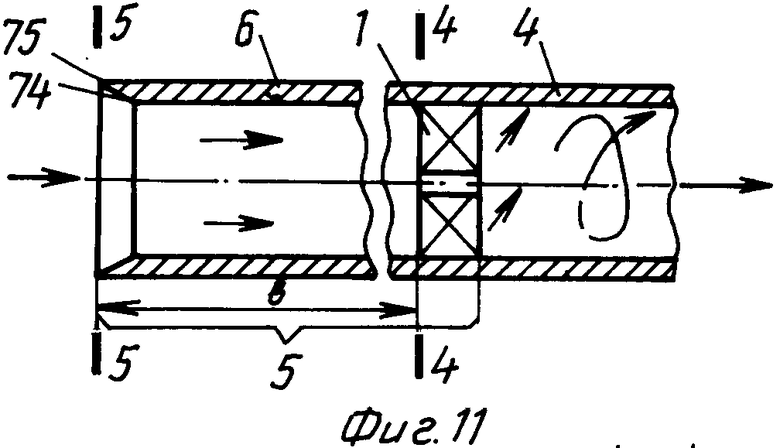

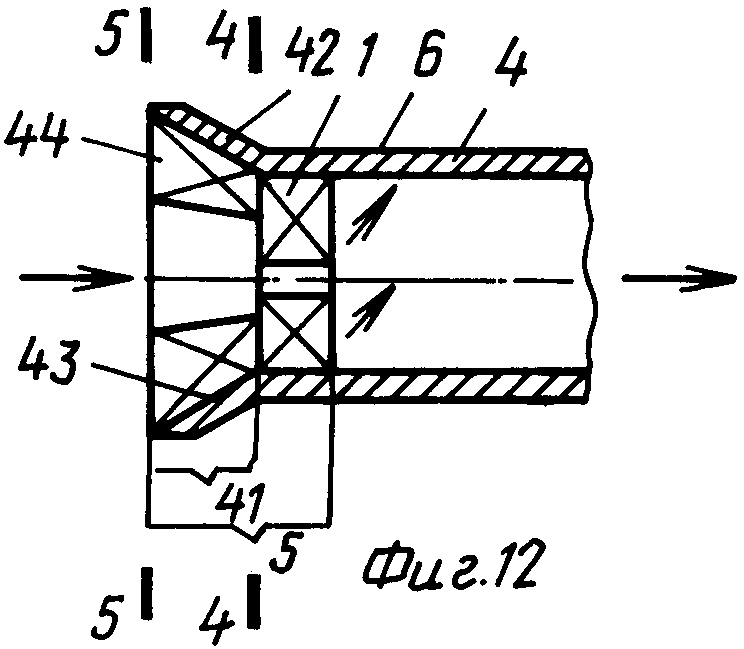

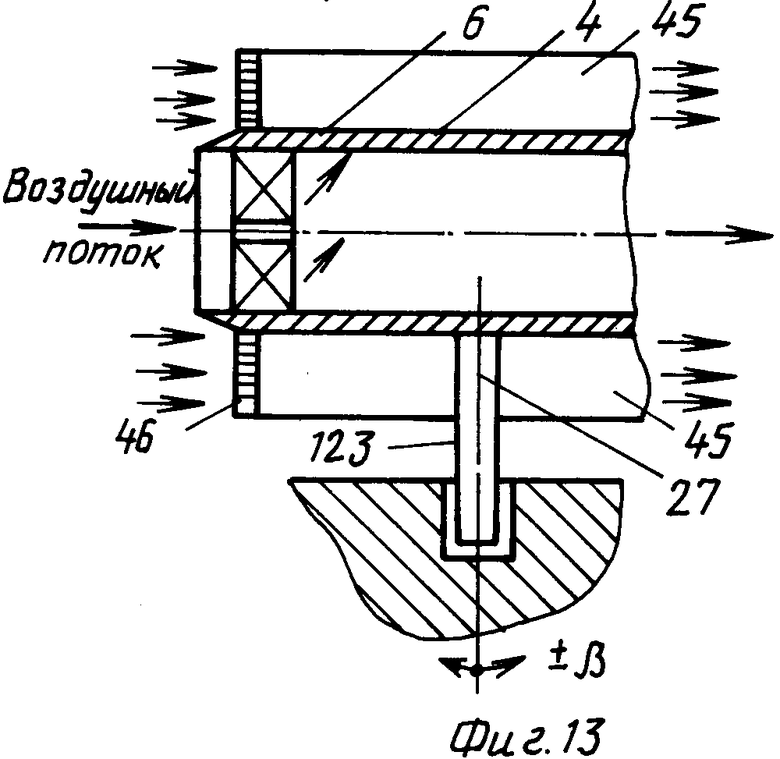

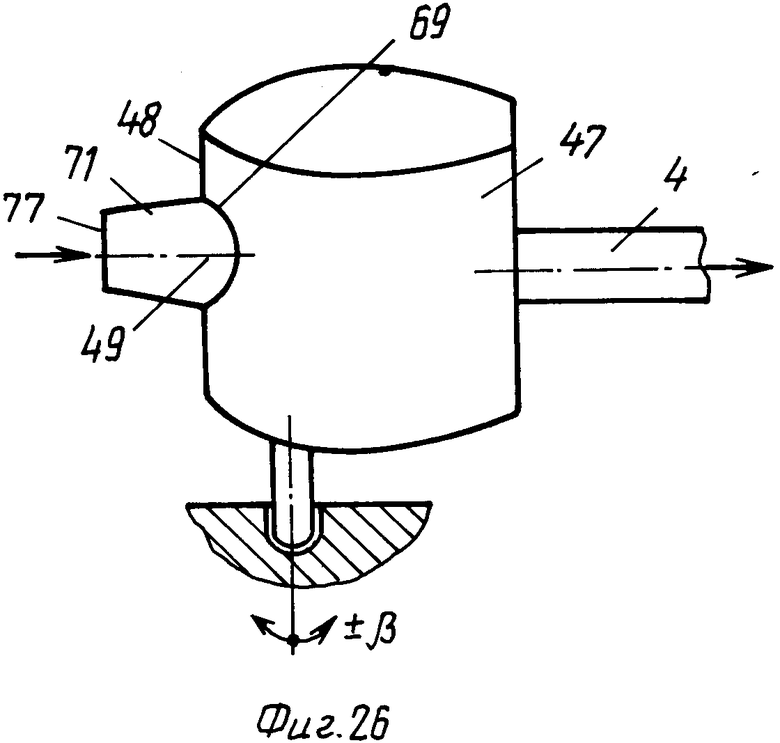

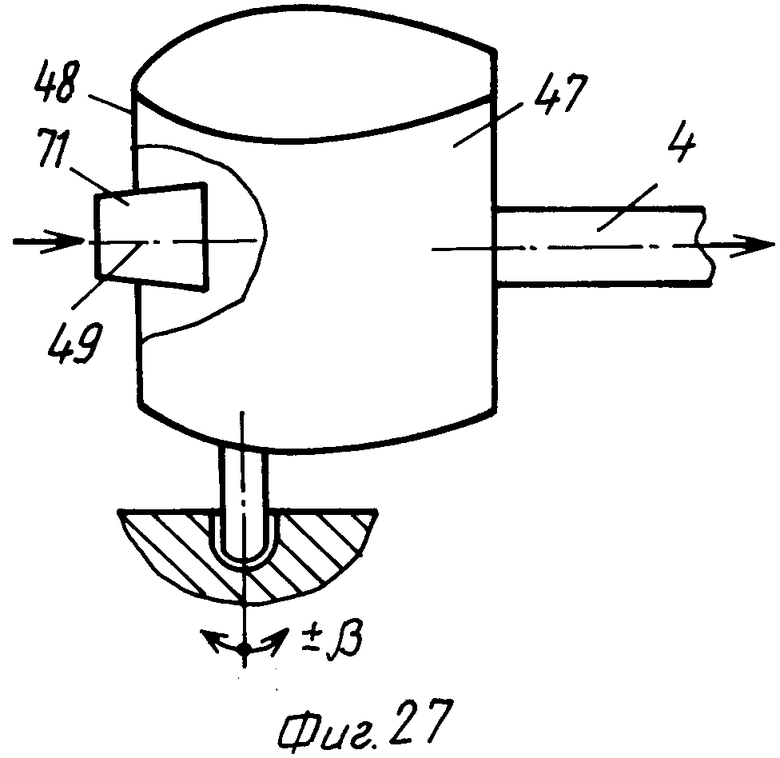

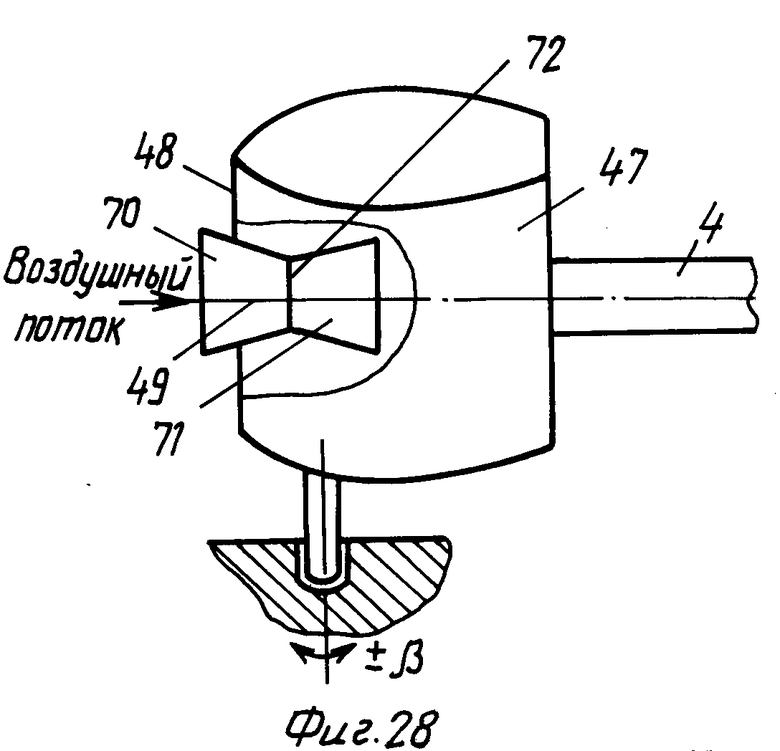

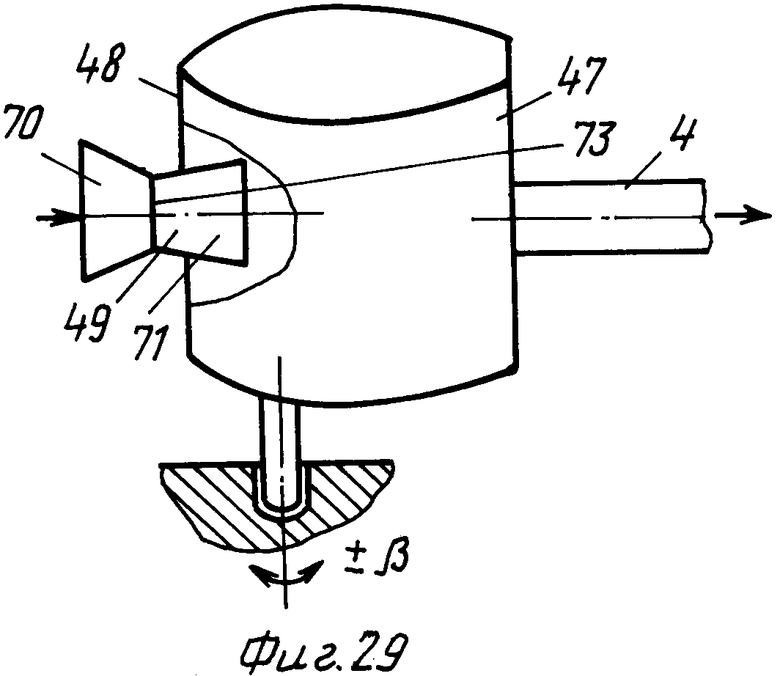

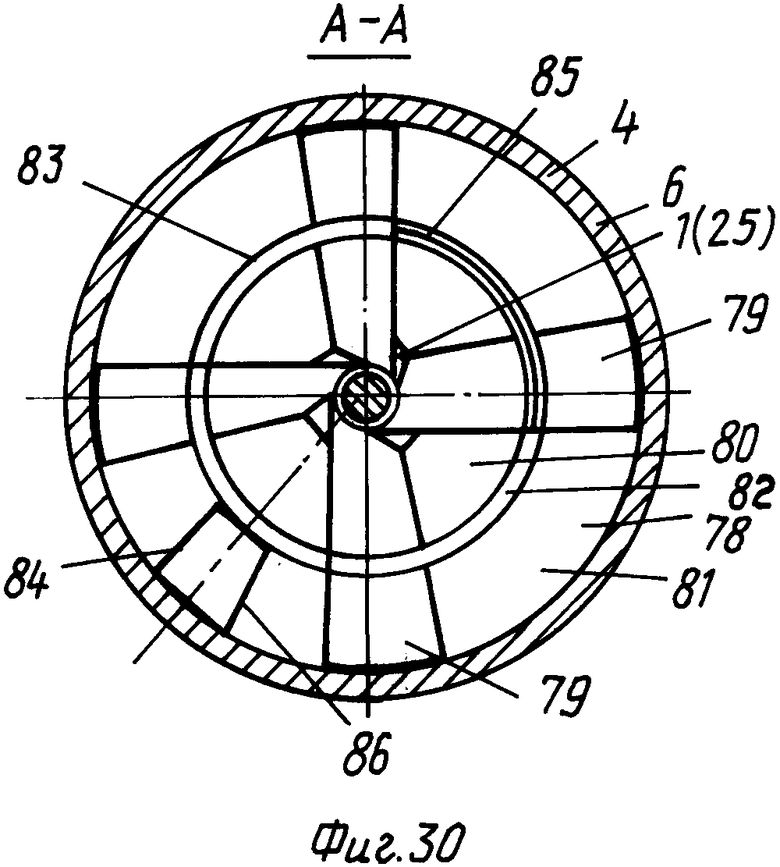

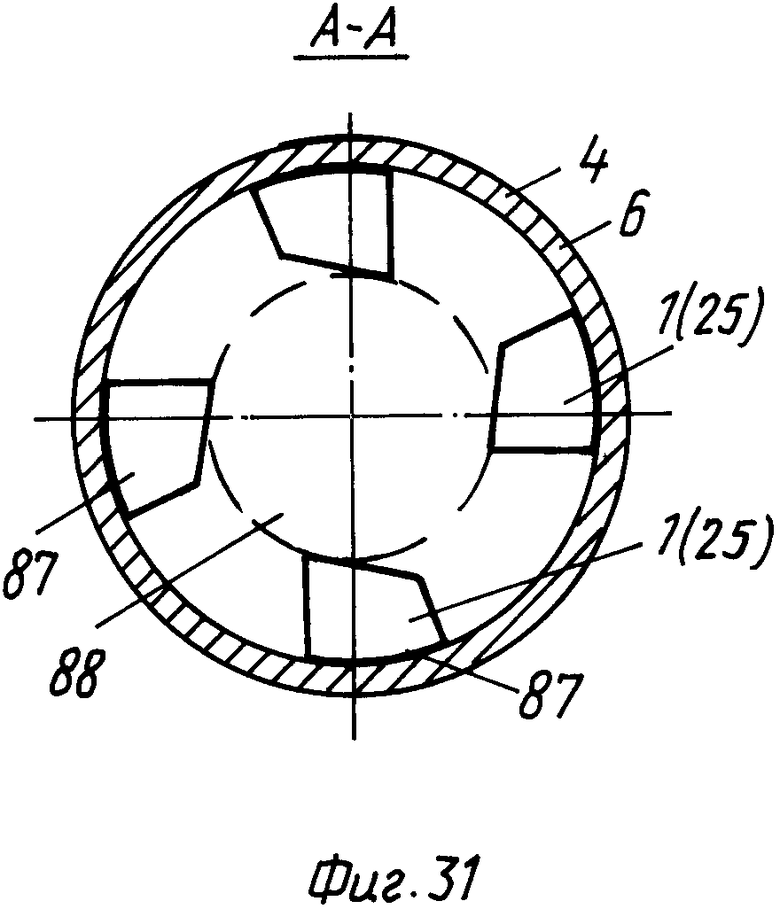

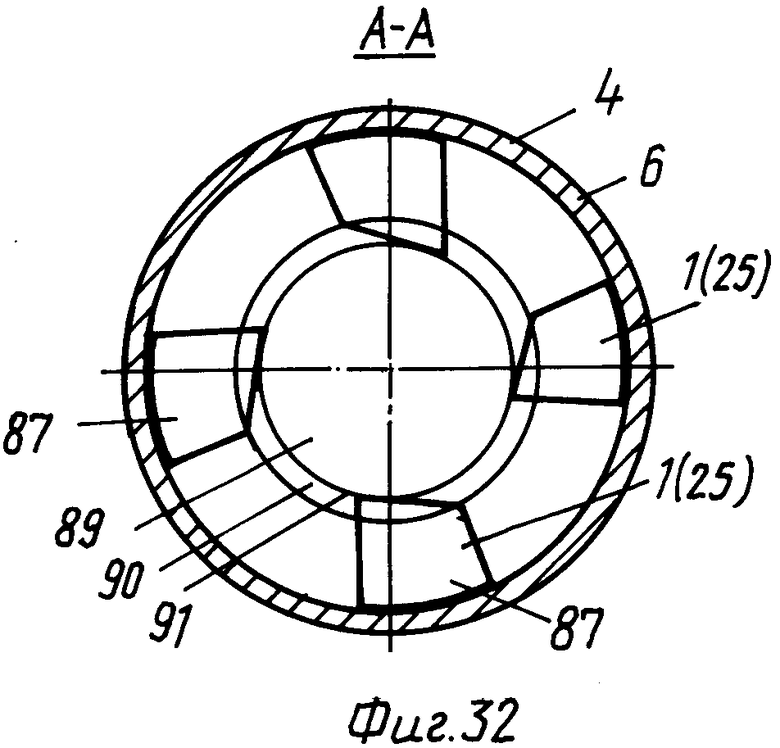

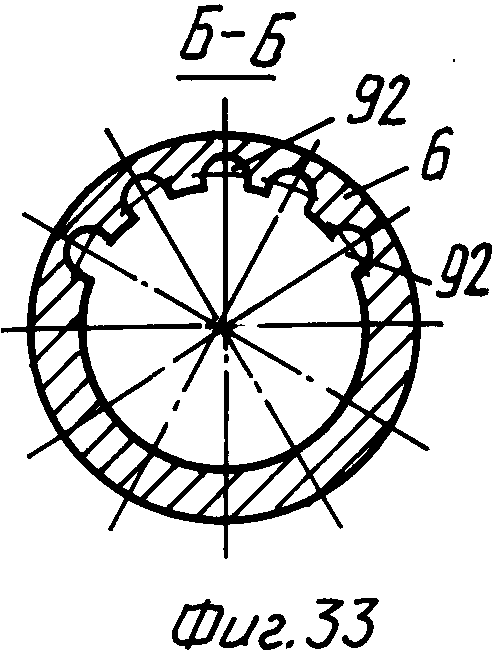

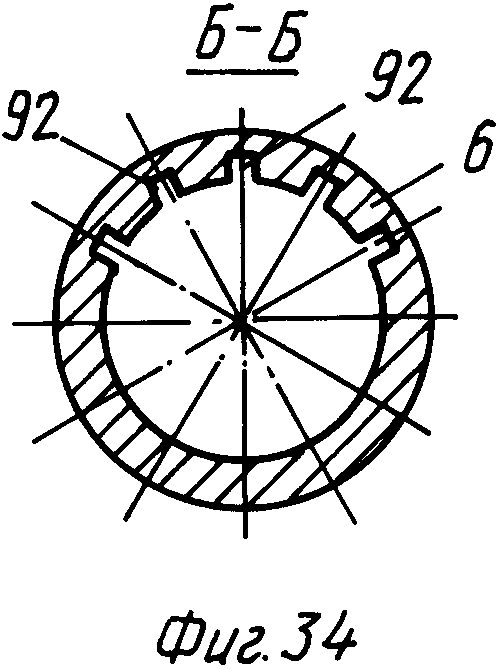

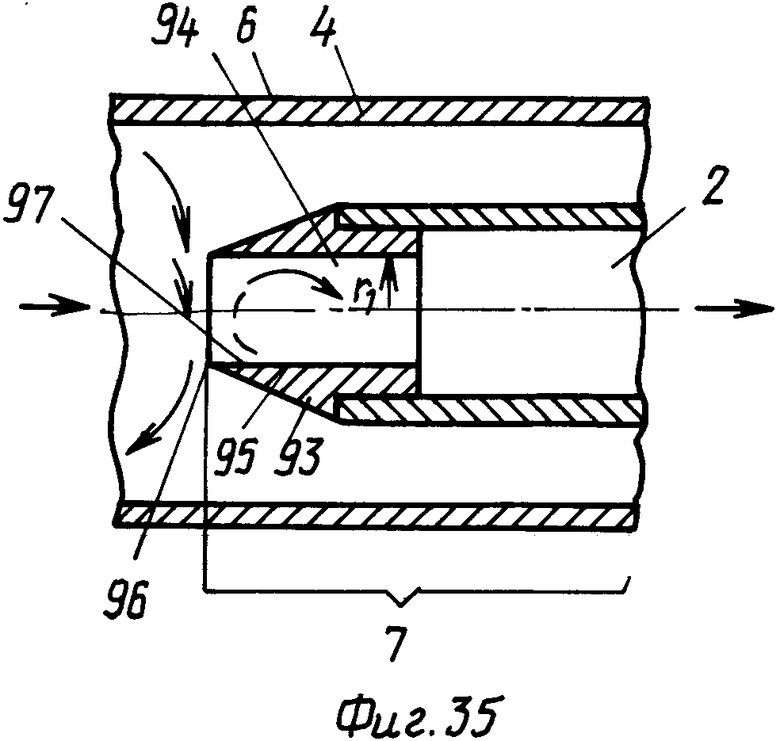

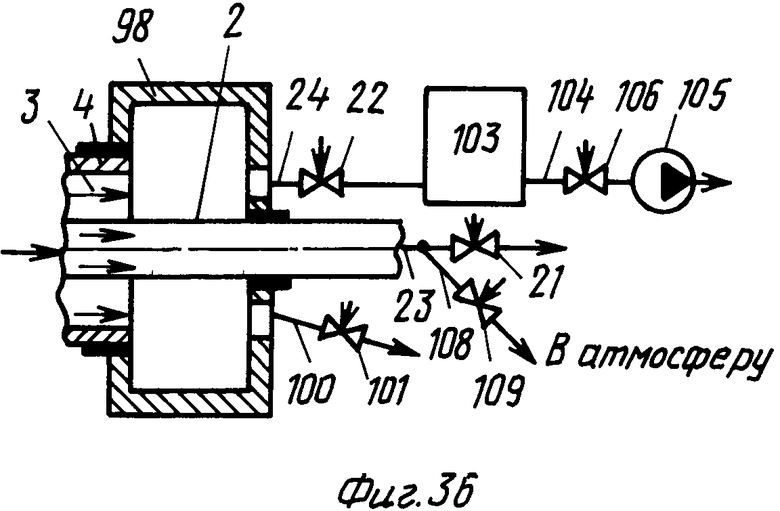

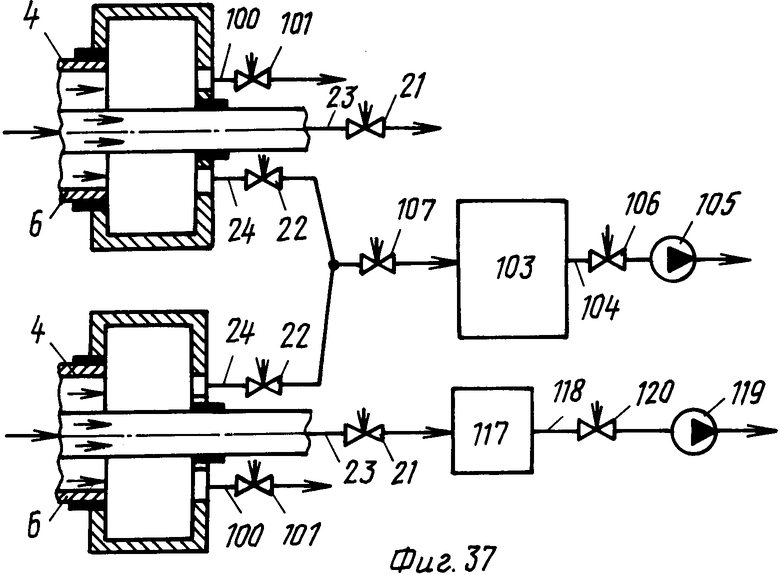

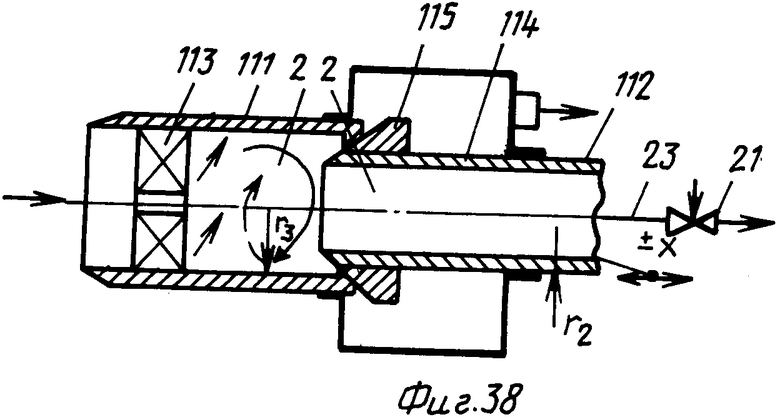

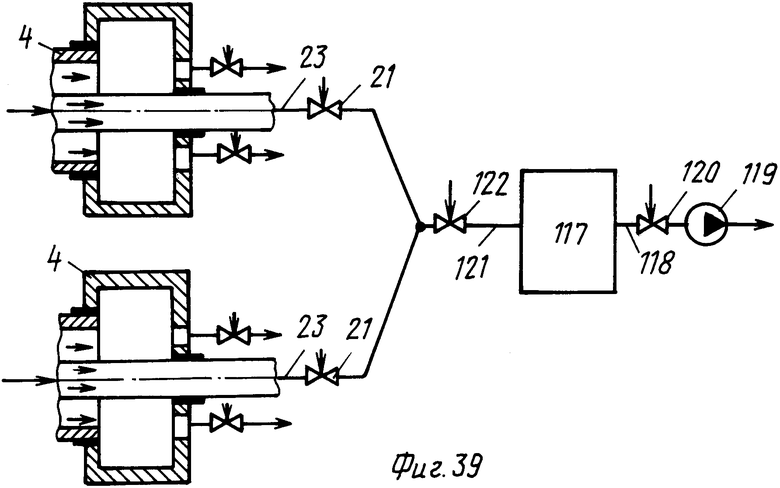

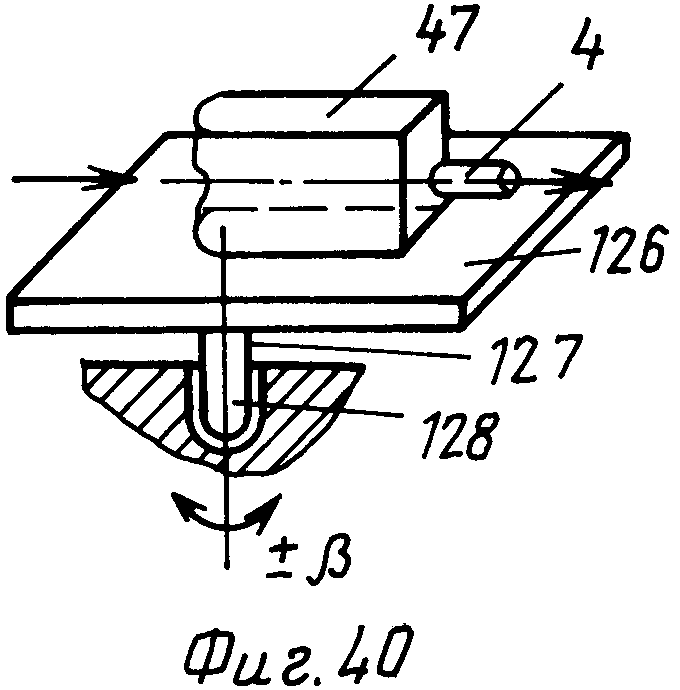

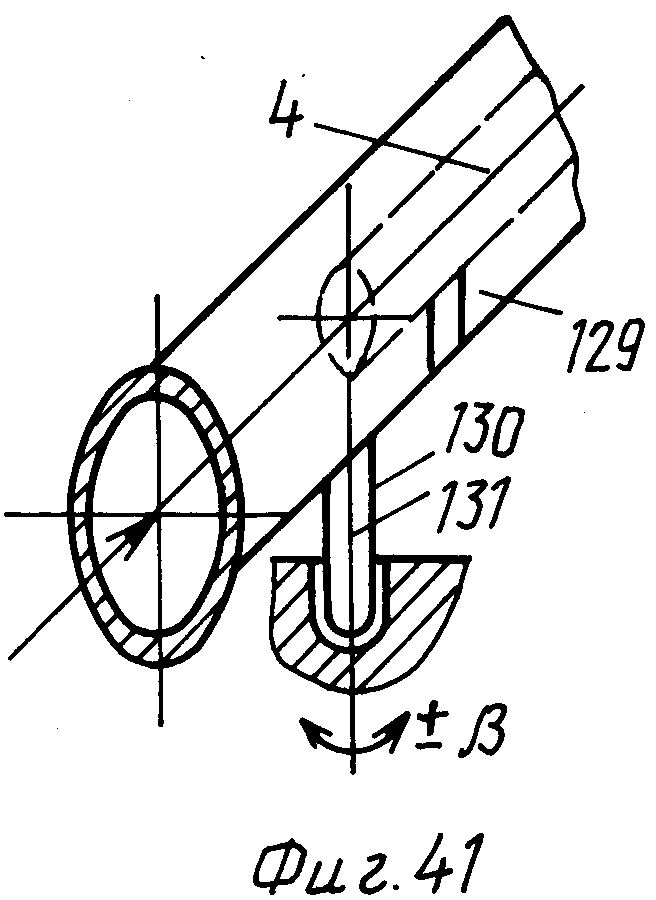

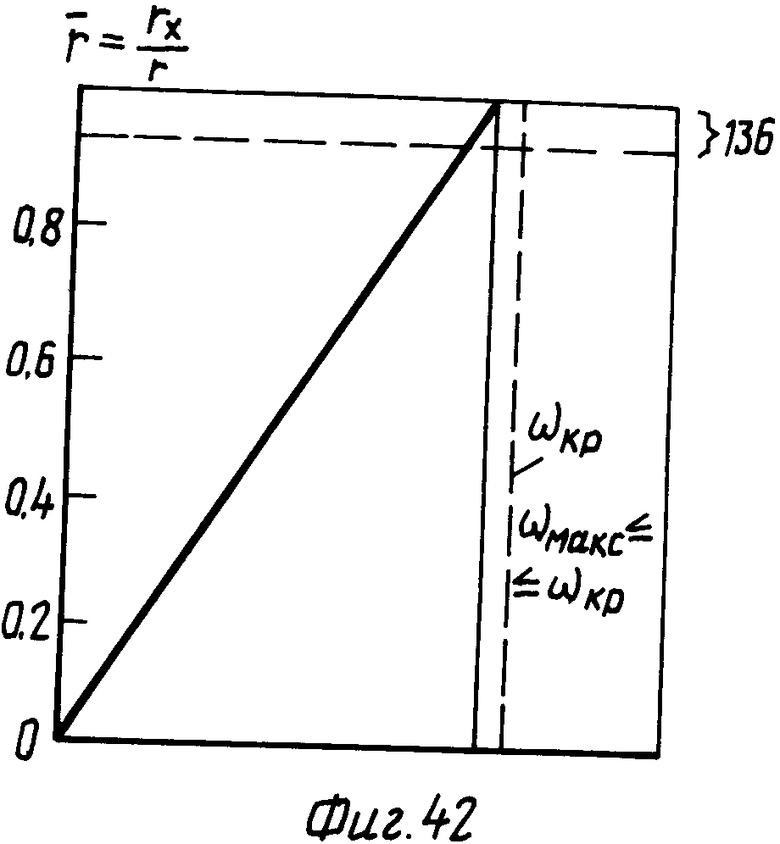

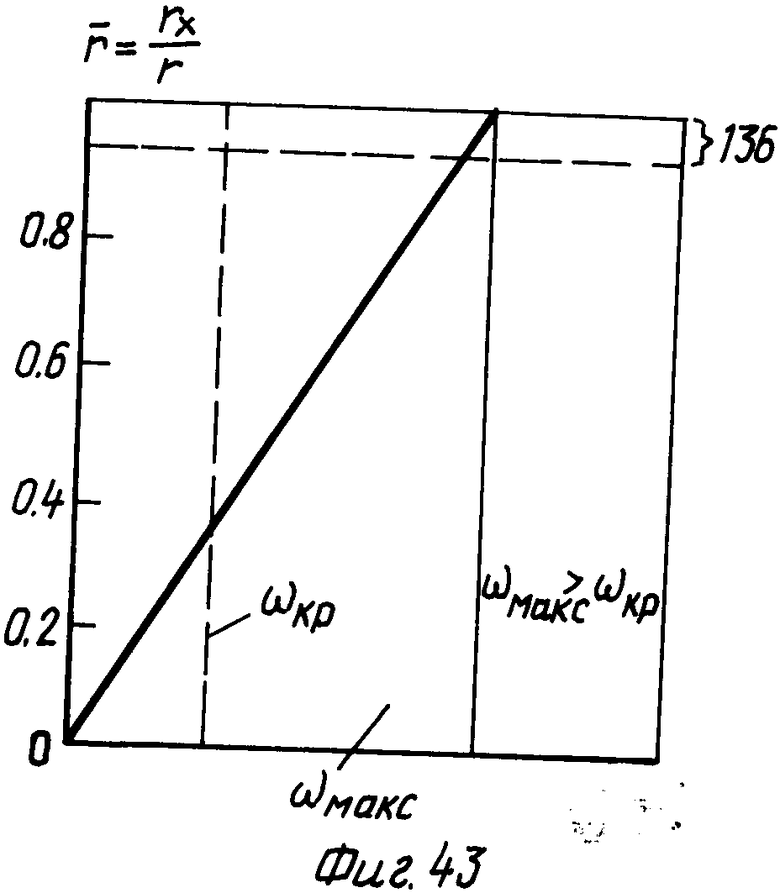

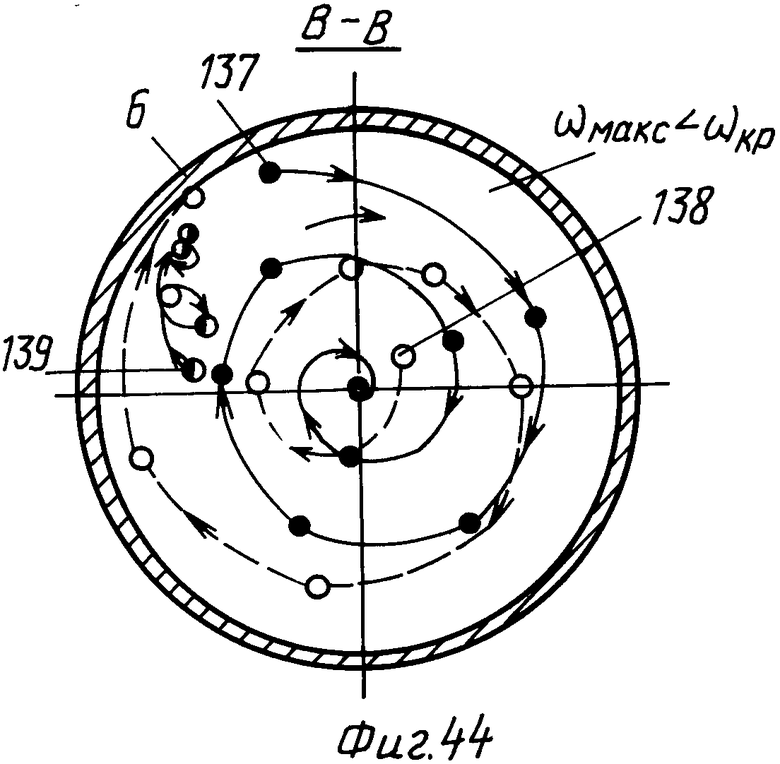

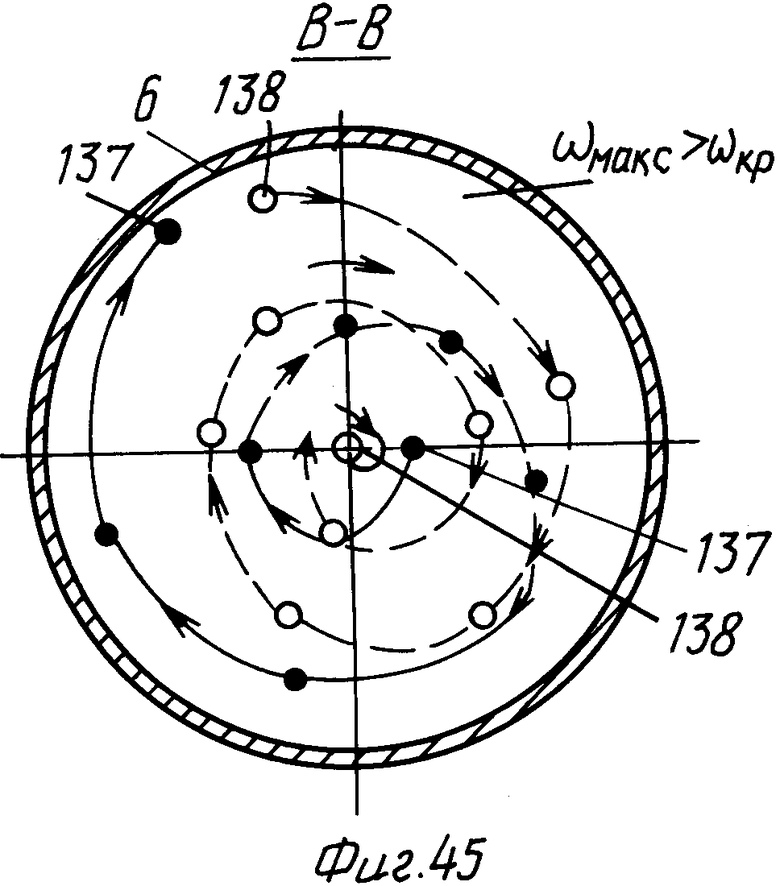

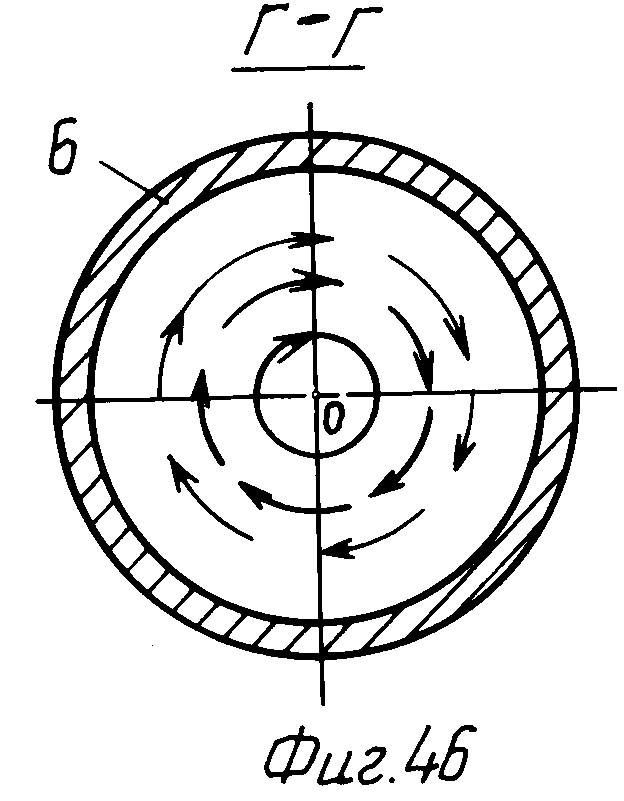

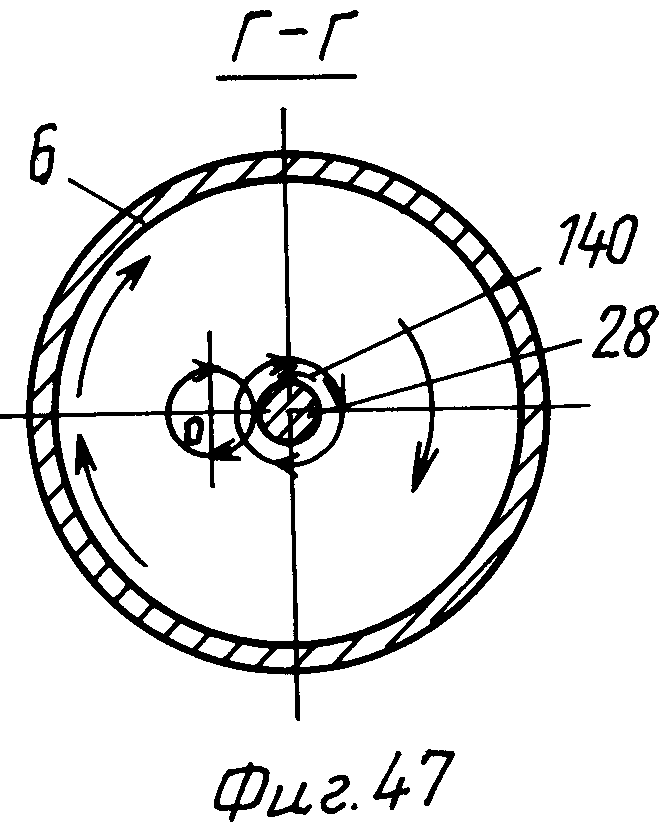

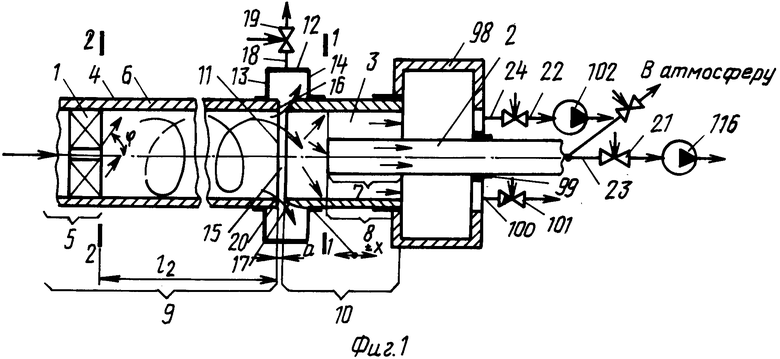

На фиг. 1 представлена вихревая установка для выделения горючей составляющей из воздуха; на фиг. 2 - вихревая установка; на фиг. 3 - вихревая труба с завихрителем потока; на фиг. 4, 5 - вихревая установка; на фиг. 6 - вихревая труба с завихрителем потока; на фиг. 7-9 - вихревая установка; на фиг. 10-12 - вихревая труба с завихрителем потока; на фиг. 13-29 - вихревая установка; на фиг. 30-32 - сечение А-А на фиг. 2; на фиг. 33,34 - сечение Б-Б на фиг. 3; на фиг. 35 - выходной участок вихревого устройства; на фиг. 36, 37 - вихревая установка; на фиг. 38 - составной отвод центрального потока из вихревого устройства; на фиг. 39-41 - вихревая установка; на фиг. 42, 43 - характерное изменение окружной скорости потока ω по радиусу  в выходном сечении лопаточного завихрителя потока; на фиг. 44, 45 - сечение В-В на фиг. 4; на фиг. 46, 47 - сечение Г-Г на фиг. 4.

в выходном сечении лопаточного завихрителя потока; на фиг. 44, 45 - сечение В-В на фиг. 4; на фиг. 46, 47 - сечение Г-Г на фиг. 4.

В способе выделения горючей составляющей из воздуха в вихревой установке (фиг. 1), включающей закрутку проходящего через завихритель потока 1, разделение потока среды и отвод сред через центральный 2 и периферийный 3 каналы, а вихревая установка для его реализации содержит по меньшей мере вихревое устройство 4 с завихрителем потока 1, установленным на выходном участке 5 вихревой трубы 6, и периферийный канал 3 с кольцевым входным сечением 1-1 для отвода периферийного потока, и выход 2 центрального потока разделенных сред, расположенный с противоположной входной участку 5 вихревой трубы 6 стороны, причем периферийный канал 3 на своем начальном участке 7 для отвода периферийного потока разделенной среды образован внутренней поверхностью вихревой трубы 6 и наружной поверхностью участка 7 трубы 2, расположенного внутри выходного участка 8 вихревой трубы 6 в базовом положении соосно последней, а центральный поток вышеуказанной среды отводится по меньшей мере через один канал 2, которым на его начальном участке 7 в последнем случае служит вышеуказанный участок 7 трубы 2, расположенный внутри выходного участка 8 вихревой трубы 6, вихревая труба 6 выполнена по меньшей мере из двух раздельных соосно установленных частей 9, 10, при этом разъем 11 трубы 6 расположен по движению потока по меньшей мере за завихрителем потока 1, установленным на входе участке 5 вихревой трубы 6, а с наружной стороны последней выполнена кольцевая камера 12, охватывающая вышеуказанный разъем 11 вихревой трубы 6, при этом наружная поверхность последней 6 выполняет по крайней мере роль боковой стенки камеры 12, а соединение торцевых стенок 13, 14 последней 12 с вихревой трубкой 6 выполнено герметичным с возможностью осевого перемещения (±x) по меньшей мере одной 10 из частей 9, 10 вихревой трубы 6 относительно другой части 9 последней 6 с образованием кольцевого прохода 15 (зазора) между торцами 16, 17 вышеуказанных частей 9, 10 вихревой трубы 6 выхода из последней 6 пристенного периферийного потока разделенной среды в кольцевую камеру 12, на трубопроводе 18 отвода среды из которой 12 установлено регулирующее запорное устройство 19, а торец 17, обращенный навстречу потоку, части 10 вихревой трубы 6, расположенный на стороне выхода потока из последней 6, выполнен по крайней мере с острой входной кромкой 20, при этом максимальная эффективность разделения сред достигается путем регулирования по меньшей мере степени открытия регулирующих запорных устройств 21, 22, установленных на отводах 23, 24 разделенных сред из каналов 2, 3 вихревого устройства 4 и кольцевой камеры 12, охватывающей вихревую трубу 6, и ширины (±x) кольцевого зазора 15 между смежными торцами 16, 17 обеих соосно установленных частей 9, 10 вихревой трубы 6 для выхода пристенного периферийного потока разделенной среды путем осевого перемещения (±x) по меньшей мере одной 10 из частей 9, 10 вихревой трубы 6 относительно другой части 9 последней, обеспечивая этим изменение площади проходного сечения для выходящего пристенного периферийного потока разделенной среды.

При этом внутри вихревой трубы 6 установки на расстоянии l1 от завихрителя потока 1, размещенного на ее входном участке 5, может быть установлен по меньшей мере второй завихритель потока 25, обеспечивающий по меньшей мере дозакрутку последнего, при этом максимальная эффективность разделения сред достигается путем регулирования расстояния l1 между выходным сечением 2-2 по крайней мере каждого предыдущего завихрителя потока 1 и входным сечением 3-3 смежного с ним последующего завихрителя потока 25 путем смещения (±x) в осевом направлении вихревой трубы 6 последующих завихрителей потока 25 (фиг. 2); максимальная эффективность разделения сред может достигаться путем регулирования угла выхода потока ϕ разделяемых сред к оси вихревой трубы 6 по меньшей мере из каждого завихрителя потока 1,25 путем поворота лопаток последнего (фиг. 1, 2); максимальная эффективность разделения сред может достигается путем регулирования степени открытия регулирующего запорного устройства 26, установленного на входе в вихревую трубу 6 установки (фиг. 3); максимальная эффективность разделения сред может достигаться путем поворота по меньшей мере вихревого устройства 4 установки при работе последней и изменении направления ветра на угол ±β вокруг оси 27, обеспечивая по крайней мере совпадение направления воздушного потока, создаваемого ветром и входящего в вихревую трубу 6 устройства 4, с осью 28 вихревой трубы 6 (фиг. 4); максимальная эффективность разделения сред может достигаться путем регулирования расстояния l2 между выходным сечением 2-2 завихрителя потока 1,25, смежного разъему 11 частей 9, 10 вихревой трубы 6 для выхода пристенного периферийного потока разделенной среды, и разъемом 11, при этом завихритель 1,25 по движению потока расположен перед вышеуказанным разъемом 11 (фиг. 1, 2).

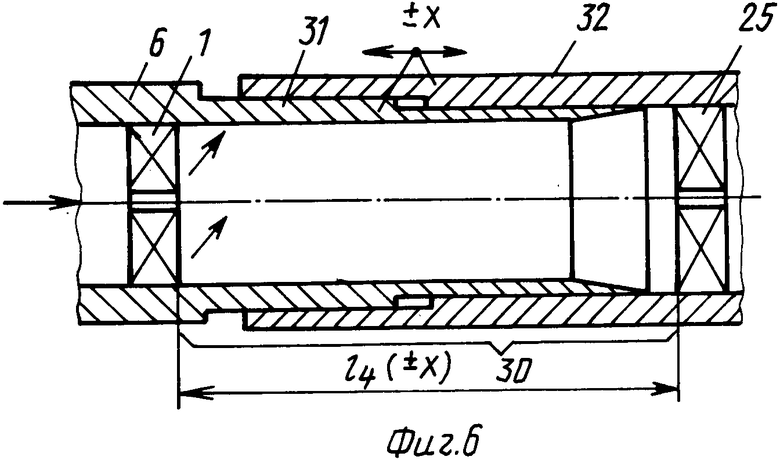

Максимальная эффективность разделения сред может достигаться путем регулирования угла поворота ±γ перемещаемой в осевом направлении части 10 вихревой трубы 6 вокруг своей оси 28 относительно ее базового положения, при котором максимальная ширина амакс зазора 15, образуемого при перемещении в осевом направлении одной части 10 вихревой трубы 6 относительно другой ее части 9, измеряется по крайней мере в вертикальной плоскости симметрии 29 вихревой трубы 6 снизу последней, располагающейся по меньшей мере горизонтально, при этом ширина зазора по периметру вихревой трубы 6 в направлении кверху последней в вышеуказанном случае уменьшается симметрично относительно вышеуказанной диаметральной плоскости 29 с обеих боковых сторон вихревой трубы 6 (фиг. 5); максимальная эффективность разделения сред может достигаться путем регулирования длины вихревой трубы 6 за счет изменения длины l4 по меньшей мере одного из участков последней, расположенного между смежными завихрителями потока 1,25, путем выполнения вышеуказанного участка вихревой трубы 6 по типу "труба в трубе" с соответствующим по меньшей мере сальниковым уплотнением подвижного соединения при осевом перемещении одной из частей вихревой трубы 6 относительно другой ее части, благодаря чему обеспечивается изменение расстояния l4 между смежными завихрителями потока 1,25 (фиг. 6); максимальная эффективность разделения сред может достигаться путем регулирования величины давления по крайней мере за каждым регулирующим запорным устройством 19, 21, 22, из установленных на отводах 23, 24 разделенных сред из каналов 2, 3 вихревого устройства и кольцевой камеры 12, охватывающей вихревую трубу 6 (с помощью установленных по крайней мере на каждом из отводящих трубопроводов последовательно в направлении движения потока по меньшей мере второго регулирующего запорного устройства и отсасывающего устройства), фиг. 1, 2.

В вихревой установке для выделения горючей составляющей из воздуха, содержащей по меньшей мере вихревое устройство 4 с завихрителем потока 1, установленным на входном участке 5 вихревой трубы 6, и периферийный канал 3 с кольцевым входным сечением 1-1 для отвода периферийного потока и выход 2 центрального потока разделенных сред, расположенный с противоположной входному участку 5 вихревой трубы 6 стороны, причем периферийный канал 3 на своем начальном участке 7 для отвода периферийного потока разделенной среды образован внутренней поверхностью вихревой трубы 6 и наружной поверхностью участка 7 трубы 2, расположенного внутри выходного участка 8 вихревой трубы 6 в базовом положении соосно последней, а центральный поток вышеуказанной среды отводится по меньшей мере через один канал 2, которым на его начальном участке 7 в последнем случае служит вышеуказанный участок 7 трубы 2, расположенный внутри выходного участка 8 вихревой трубы 6, вихревая труба 6 выполнена по меньшей мере из двух раздельных соосно установленных частей 9, 10, при этом разъем 11 трубы 6 расположен по движению потока по меньшей мере за завихрителем потока 1, установленным на входном участке 5 вихревой трубы 6, а с наружной стороны последней выполнена кольцевая камера 12, охватывающая вышеуказанный разъем 11 вихревой трубы 6, при этом наружная поверхность последней 6 выполняет роль по крайней мере боковой стенки камеры 12, а соединение торцевых стенок 13, 14 последней 12 с вихревой трубой 6 выполнено герметичным с возможностью осевого перемещения (±х) по меньшей мере одной 10 из частей 9, 10 вихревой трубы 6 относительно другой части 9 последней 6 с образованием кольцевого прохода 15 (зазора) между торцами 16, 17 вышеуказанных частей 9, 10 вихревой трубы 6 для выхода из последней 6 пристенного периферийного потока разделенной среды в кольцевую камеру 12, на трубопроводе 18 отвода среды из которой 12 установлено регулирующее запорное устройство 19, а торец 17, обращенный навстречу потоку, части 10 вихревой трубы 6, расположенной на стороне выхода потока из последней 6, выполнен по крайней мере с острой входной кромкой 20, а на каждом из отводов 23, 24 разделенных сред из каналов 2, 3 вихревого устройства 4 установлено регулирующее запорное устройство 21, 22 (фиг. 1).

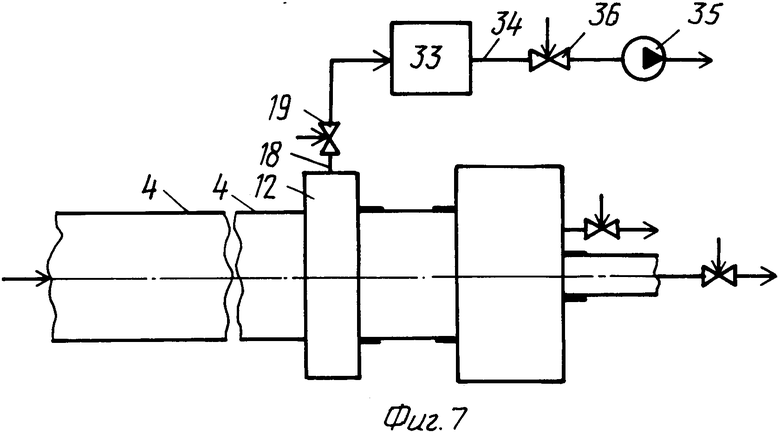

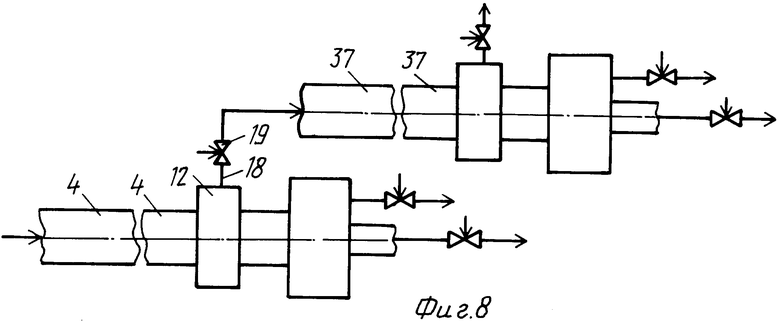

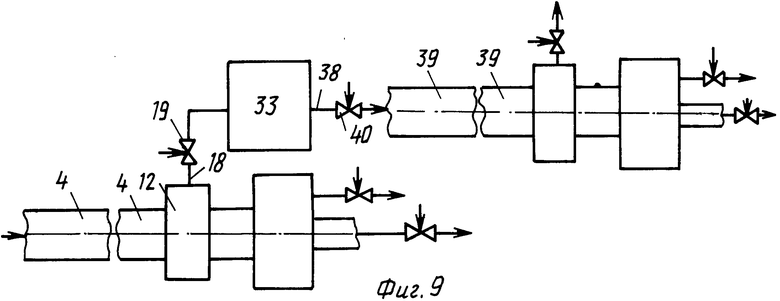

Внутри вихревой трубы 6 установки на расстоянии l1 от завихрителя 1, размещенного на ее входном участке 5, может быть установлен по меньшей мере второй завихритель потока 25, обеспечивающий при работе установки по меньшей мере дозакрутку последнего, при этом по крайней мере каждый последующий в направлении движения потока завихритель потока 25 устанавливается по крайней мере с возможностью смещения (±х) в осевом направлении вихревой трубы 6 (фиг. 2); по крайней мере каждый лопаточный завихритель потока 1,25, установленный в вихревой трубе 6 установки, может быть установлен по крайней мере с возможностью осуществления поворота лопаток для изменения угла выхода потока ϕ разделяемых сред из вышеуказанного завихрения потока 1,25 к оси 28 вихревой трубы 6 (фиг. 1, 2); на входе в вихревую трубу 6 установки может быть установлено регулирующее запорное устройство 26 (фиг. 3); по меньшей мере вихревое устройство 4 установки может быть установлено с возможностью выполнения поворота на угол ±β вокруг оси 27 для обеспечения по крайней мере совпадения направления воздушного потока, создаваемого ветром и входящего в вихревую трубу 6 устройства 4, с осью 28 вихревой трубы 6 при работе установки (фиг. 4); завихритель потока 25, смежный разъему 11 частей 9, 10 вихревой трубы 6 для выхода пристенного периферийного потока разделенной среды и расположенный по движению потока перед вышеуказанным разъемом 11, может быть установлен с возможностью смещения ±х в осевом направлении вихревой трубы 6 для изменения расстояния l3 между выходом сечения 2 - 2 вышеуказанного завихрителя потока 25 и разъемом 11 (фиг. 2); перемещается в осевом направлении часть 10 вихревой трубы 6 может быть выполнена с возможностью поворота на угол ±γ вокруг своей оси 28 относительно всего базового положения, при котором максимальная ширина зазора aмакс, образуемого при перемещении ±х в осевом направлении одной части 10 вихревой трубы 6 относительно другой ее части 9, измеряется по крайней мере в вертикальной плоскости симметрии 29 вихревой трубы 6 снизу последней, располагающейся по меньшей мере горизонтально, при этом ширина зазора a по периметру вихревой трубы 6 в направлении кверху последней 6 в вышеуказанном случае уменьшается симметрично относительно вышеуказанной диаметральной плоскости 29 с обеих боковых сторон вихревой трубы 6, расположенной между смежными завихрителями потока 1,25, может быть выполнен по типу "труба в трубе" с соответствующим по меньшей мере сальниковым уплотнением подвижного соединения, дающего возможность осевого перемещения ±х одной из частей 31, 32 вихревой трубы 6 относительно другой 32 ее части для изменения расстояния l4±х между смежными завихрителями потока 1,25 (фиг. 6); кольцевая камера 12 для выходящего из вихревого устройства 4 пристенного периферийного потока разделенной среды по меньшей мере одного вихревого устройства 4 может быть соединена трубопроводом отвода среды 18 с установленным на нем регулирующим запорным устройством 19 с герметичной емкостью 33, соединенной трубопроводом 34 с отсасывающим устройством 35 (фиг. 7); на трубопроводе 34, соединяющем герметичную емкость 33 с отсасывающим устройством 35, может быть установлено по крайней мере регулирующее запорное устройство 36 (фиг. 7); кольцевая камера 12 для выходящего из вихревого устройства 4 пристенного периферийного потока разделенной среды по меньшей мере одного вихревого устройства 4 может быть соединена трубопроводом отвода среды 18 с установленным на нем регулирующим запорным устройством 19 с входом последовательно установленного вихревого устройства 37 (фиг. 8); кольцевая камера 12 для выходящего из вихревого устройства 4 пристенного периферийного потока разделенной среды по меньшей мере одного вихревого устройства 4 может быть соединена трубопроводом отвода среды 18 с установленным на нем регулирующим запорным устройством 19 с герметичной емкостью 33, соединенной трубопроводом 38 с входом по меньшей мере одного вихревого устройства 39 (фиг. 9).

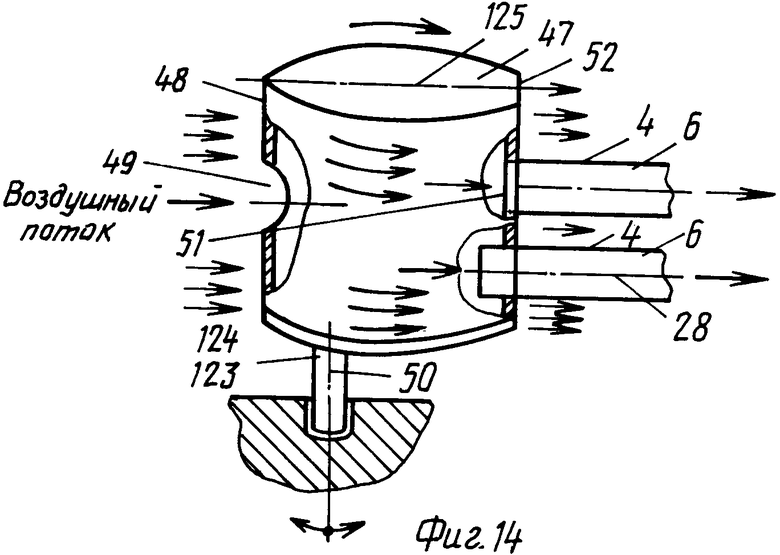

На трубопроводе 38, соединяющем герметичную емкость 33 с входом вихревого устройства 39, может быть установлено регулирующее запорное устройство 40 (фиг. 9); входное сечение 4 - 4 завихрителя потока 1, расположенного на входном участке 5 вихревой трубы 6 устройства 4, может совпадать с входным сечением 5 - 5 последней (фиг. 10); входное сечение 4 - 4 завихрителя потока 1, расположенного на входном участке 5 вихревой трубы 6 устройства 4, может быть смещено (b) в направлении движения потока относительно входного сечения 5 - 5 последней 6 (фиг. 11); часть 41 входного участка 5 вихревой трубы 6 устройства 4, расположенного по крайней мере между входным сечением 5 - 5 последней 6 и входным сечением 4 - 4 завихрителя потока 1, расположенного на входном участке 5 вихревой трубы 6, в направлении движения потока воздуха может выполняться в форме конфузора 42 (фиг. 12); на внутренней поверхности 43 конфузорного участка 42 вихревой трубы 6 устройства 4 могут размещаться лопатки 44, обеспечивающие закрутку входящего в него потока воздуха, при этом направление вышеуказанной закрутки может совпадать с направлением закрутки потока в завихрителе потока 1, установленном на входном участке 5 вихревой трубы 6 (фиг. 12); по крайней мере с обеих сторон вихревой трубы 6 устройства 4 по меньшей мере симметрично ее диаметральной плоскости, располагающейся в рабочем состоянии установки по крайней мере вертикально, могут быть выполнены продольные ребра 45 в форме крыльев с обтекаемыми обводами и соответственно торцами 46, обращенными в сторону входа воздуха в вихревую трубу 6 (фиг. 13); по меньшей мере одно вихревое устройство 4 может быть соединено с емкостью 47, выполненной по меньшей мере в форме обтекаемого со стороны набегающего потока воздуха крыла, расположенного по меньшей мере симметрично относительно диаметральной плоскости вихревого устройства 4, при этом в указанном случае в рабочем состоянии установки входной торец 48 емкости 47, обращенный навстречу потока воздуха, занимает по крайней мере вертикальное положение и в нем выполнено по меньшей мере одно отверстие 49, сообщающее внутреннее пространство емкости 47 с наружной средой (атмосферой), а входное отверстие вихревой трубы 6 устройства 4 сообщено с внутренним пространством вышеуказанной емкости 47, при этом соединенные по крайней мере вихревое устройство 4 и емкость 47 установлены с возможностью осуществления их поворота на угол вокруг оси 50 (фиг. 14).

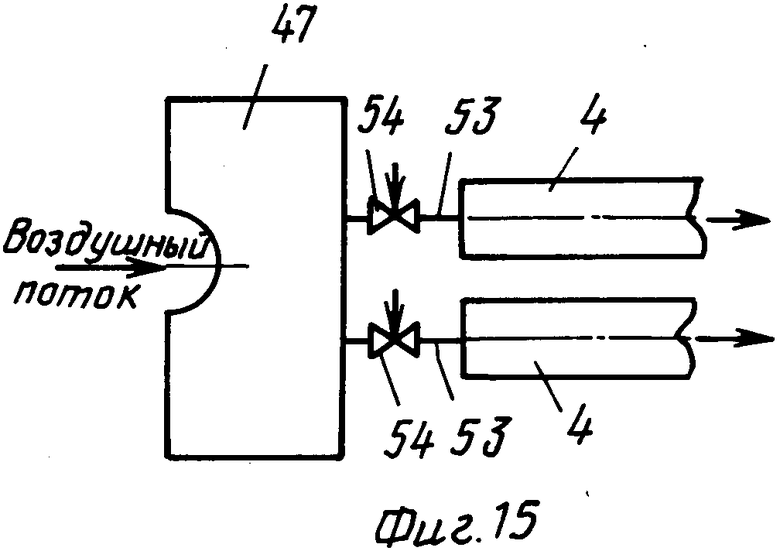

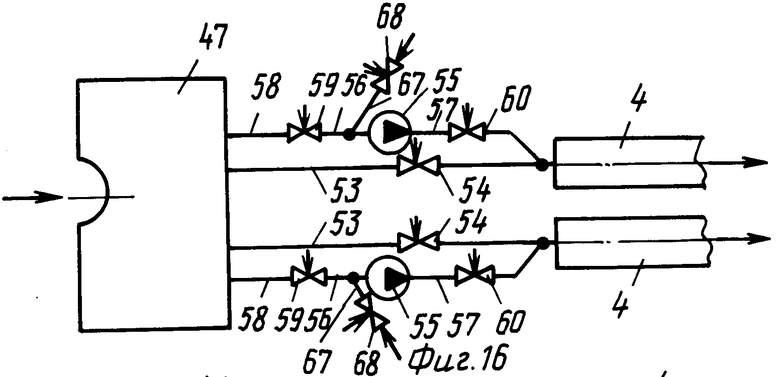

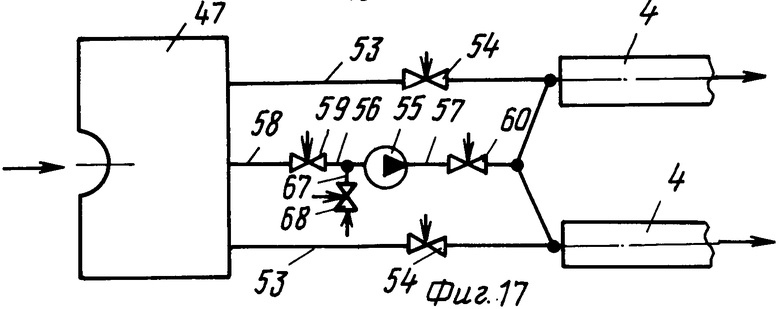

Два по меньшей мере вихревых устройства 4 могут быть соединены параллельно с емкостью 47, выполненной по меньшей мере в форме обтекаемого со стороны набегающего потока воздуха крыла, при этом входное отверстие каждой вихревой трубы 6 устройства 4 сообщено с внутренним пространством вышеуказанной емкости 47 (фиг. 14); входной торец 51 каждого вихревого устройства 4 может быть герметично соединен по меньшей мере с кормовым торцем 52 емкости 47, выполненной по меньшей мере в форме обтекаемого с стороны набегающего потока воздуха крыла (фиг. 14); по меньшей мере часть вихревого устройства 4 со стороны входа в него может быть размещена внутри емкости 47, выполненной по меньшей мере в форме обтекаемого со стороны набегающего потока воздуха крыла, а герметичное соединение его с емкостью 47 выполнено по его 4 наружной поверхности (фиг. 14); по крайней мере каждое вихревое устройство 4 может быть соединено с емкостью 47 по меньшей мере с помощью трубопровода 53 (фиг. 15); на каждом трубопроводе 53, соединяющем по крайней мере каждое вихревое устройство 4 с емкостью 47, может быть установлено регулирующее запорное устройство 54 (фиг. 15); по крайней мере дополнительно между емкостью 47 и каждым вихревым устройством 4 может быть установлено нагнетающее устройство 55, соединенное с первыми 47 и 4 с помощью участков 56, 57 входного в нагнетающее устройство и выходного их него обводного трубопровода 58 и обеспечивающее подачу воздуха из емкости 47 по обводному трубопроводу 58 в соответствующее вихревое устройство 4, при этом между емкостью 47 и каждым нагнетающим устройством 55, а также между последним 55 и каждым вихревым устройством 4 установлены регулирующие запорные устройства 59, 60 (фиг. 16); по крайней мере дополнительно между емкостью 47 и по меньшей мере каждыми двумя параллельно включенными вихревыми устройствами 4 может быть установлено одно нагнетающее устройство 55, соединенное с последними с помощью участков входного 56 в нагнетающее устройство 55 и выходного 57, параллельно разветвляющегося в соответствии с вышеуказанным за последним 55 по меньшей мере на два участка, обводного трубопровода 58, при этом между емкостью 47 и каждым нагнетающим устройством 55, а также между последним 55 на участке до разветвления трубопровода 58 в направлении движения потока и по меньшей мере каждыми двумя параллельно включенными вихревыми устройствами 4 установлены регулирующие запорные устройства 59, 60 (фиг. 17).

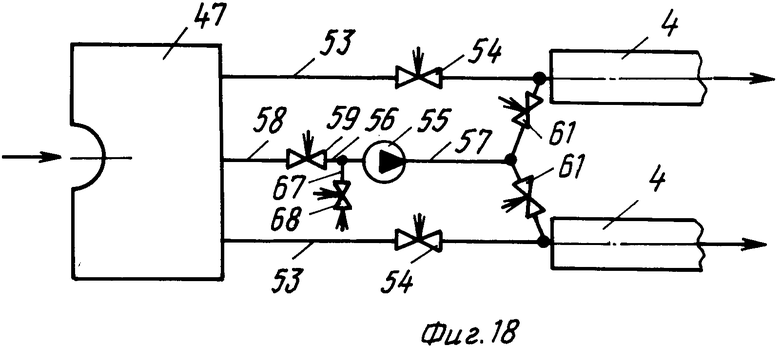

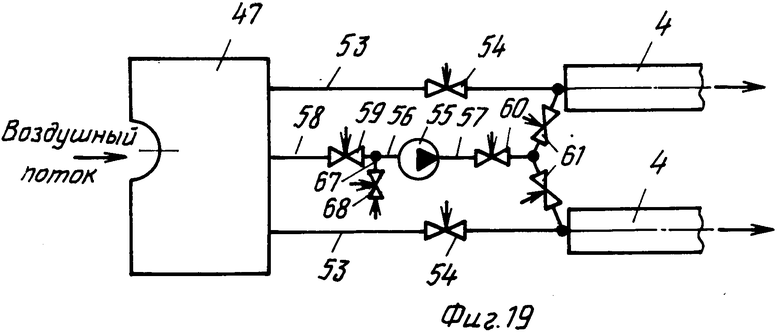

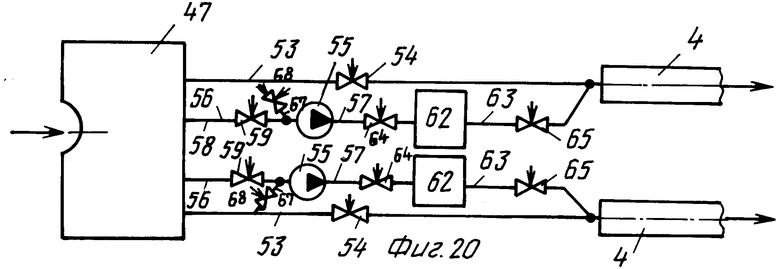

По крайней мере дополнительно между емкостью 47 и по меньшей мере каждыми двумя параллельно включенными вихревыми устройствами 4 может быть установлено одно нагнетающее устройство 55, соединенное с последним 4 с помощью участков входного 56 в нагнетающее устройство 55 и выходного 57, параллельно разветвляющегося в соответствии с вышеуказанным за последним по меньшей мере на два участка, обводного трубопровода 58, при этом между емкостью 47 и каждым нагнетающим устройством 55, а также между последним 55 и каждым вихревым устройством 4 установлены регулирующие запорные устройства 59, 61 (фиг. 18); по крайней мере дополнительно между емкостью 47 и по меньшей мере каждыми двумя параллельно включенными вихревыми устройствами 4 может быть установлено одно нагнетающее устройство 55, соединенное с последними с помощью участков входного 56 в нагнетающее устройство 55 и выходного 57, параллельно разветвляющегося в соответствии с вышеуказанными за последним 55 по меньшей мере на два участка, обводного трубопровода 58, при этом между емкостью 47 и каждым нагнетающим устройством 55, между последним 55 на участке 57 обводного трубопровода 58 до его разветвления в направлении движения потока и по меньшей мере каждыми двумя параллельно включенными вихревыми устройствами 4, а также на входе в каждое вихревое устройство 4 установлены регулирующие запорные устройства 59 - 61 (фиг. 19); емкость 47 по крайней мере дополнительно последовательно в направлении движения потока может быть соединена с помощью участков 56, 57 обводного трубопровода 58 с нагнетающим устройством 55, которое соединено с герметичной промежуточной емкостью 62, а последняя 62 соединена с входом по меньшей мере в одно вихревое устройство 4 индивидуальным для последнего 4 участком 63 обводного трубопровода 58, при этом между емкостью 47 и нагнетающим устройством 55, между последним 55 и герметичной промежуточной емкостью 62, а также между последней 62 и каждым вихревым устройством 4 установлены регулирующие запорные устройства 59, 64, 65 (фиг. 20); емкость 47 по крайней мере дополнительно последовательно в направлении движения потока может быть соединена с помощью участков 56, 57 обводного трубопровода 58 с нагнетающим устройством 55, которое соединено с герметичной промежуточной емкостью 62, а последняя 62 соединена с по меньшей мере двумя параллельно установленными вихревыми устройствами 4 с помощью участка 63 обводного трубопровода 58, разветвляющегося в соответствии с вышеуказанным на две ветви.

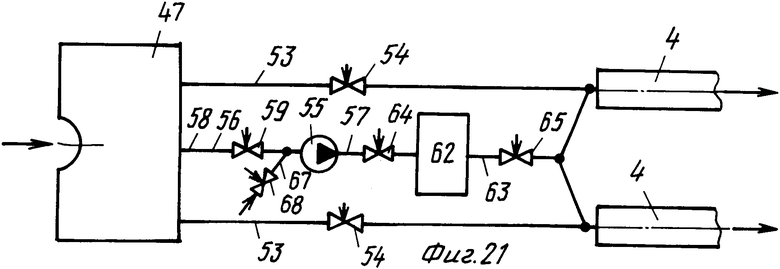

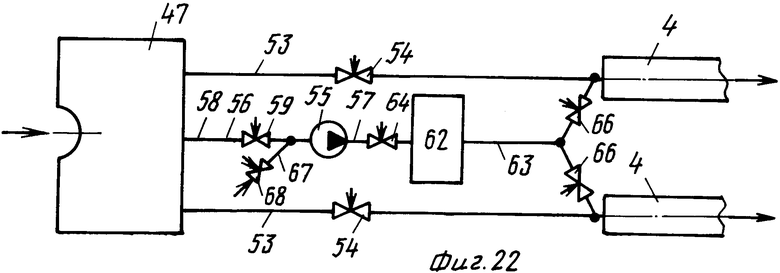

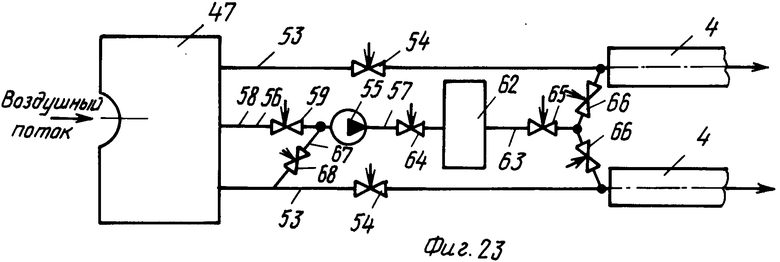

При этом между емкостью 47 и нагнетающим устройством 55, между последним 55 и герметичной промежуточной емкостью 62, а также между последней 62 на участке до разветвления обводного трубопровода 58 в направлении движения потока и по меньшей мере каждыми двумя параллельно включенными вихревыми устройствами 4 установлены регулирующие запорные устройства 59, 64, 65 (фиг. 21); емкость 47 по крайней мере дополнительно последовательно в направлении движения потока может быть соединена с помощью участков 56, 57 обводного трубопровода 58 с нагнетающим устройством 55, которое соединено с герметичной промежуточной емкостью 62, а последняя 62 соединена по меньшей мере с двумя параллельно установленными вихревыми устройствами 4 с помощью участка 63 обводного трубопровода 58, разветвляющегося в соответствии с вышеуказанными на две ветви, при этом между емкостью 47 и нагнетающим устройством 55, между последним 55 и герметичной промежуточной емкостью 62, а также между последней 62 и каждым вихревым устройством 4 установлены регулирующие запорные устройства 59, 64, 66 (фиг. 22); емкость 47 по крайней мере дополнительно последовательно в направлении движения потока может быть соединена с помощью участков 56, 57 обводного трубопровода 58 с нагнетающим устройством 55, которое соединено с герметичной промежуточной емкостью 62, а последняя 62 соединена по меньшей мере с двумя параллельно установленными вихревыми устройствами 4 с помощью участка 63 обводного трубопровода 58, разветвляющегося в соответствии с вышеуказанным на две ветви, при этом между емкостью 47 и нагнетающим устройством 55, между последним 55 и герметичной промежуточной емкостью 62, между последней 62 на участке обводного трубопровода 58 до его разветвления в направлении движения потока и по меньшей мере каждыми двумя параллельно включенными вихревыми устройствами 4, а также на входе в каждое вихревое устройство 4 установлены регулирующие запорные устройства 59, 64, 65, 66 (фиг. 23).

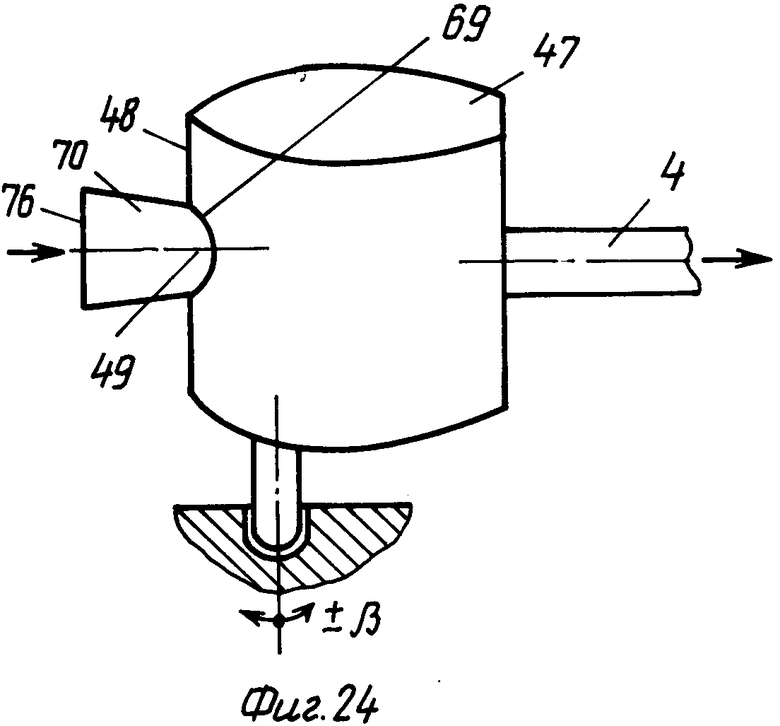

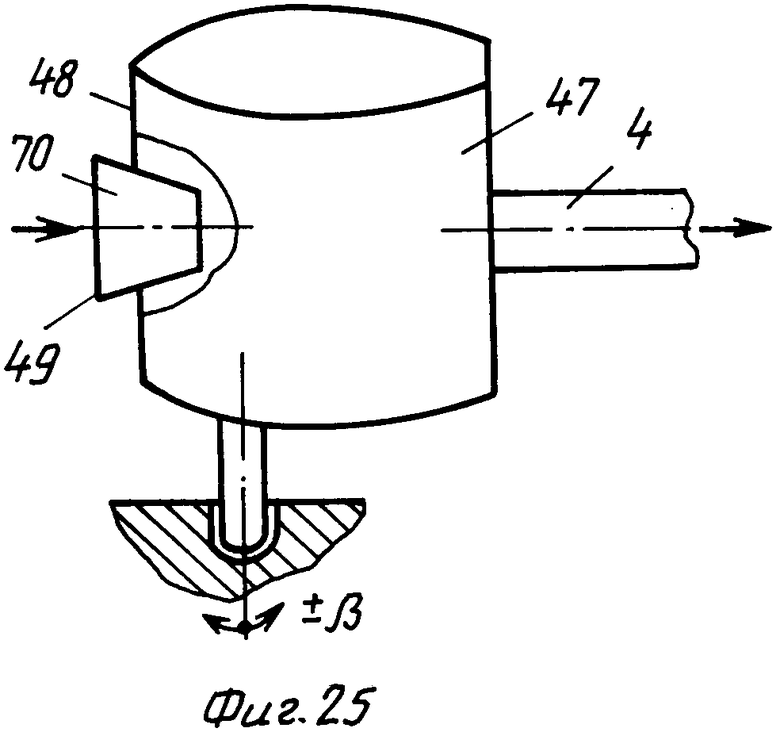

В участок 57 трубопровода 58, соединяющего регулирующее запорное устройство 59, расположенное на стороне входа в нагнетающее устройство 55, с последним 55 может быть врезан участок трубопровода 67, сообщающий всасывающую полость нагнетающего устройства 55 с окружающей средой (атмосферой) через регулирующее запорное устройство 68 (фиг. 16 - 23); к кромке 69, расположенной по периметру по крайней мере каждого входного отверстия 49, выполненного во входном торце 48 емкости 47, может примыкать входной для воздуха, поступающего внутрь емкости 47, конфузорный участок 70, герметично соединенный с вышеуказанным торцем 48 емкости 47 и расположенный с ее наружной стороны (фиг. 24); по крайней мере в каждое входное отверстие 49, выполненное во входном торце 48 емкости 47, по меньшей мере частью своей длины (частично) может входить внутрь последней 47 и герметично соединяться с вышеуказанным торцем 48 емкости 47 входной для воздуха, поступающего внутрь емкости 47, конфузорный участок 70 (фиг. 25); к кромке 69, расположенной по периметру по крайней мере каждого входного отверстия 49, выполненного во входном торце 48 емкости 47, может примыкать входной для воздуха, поступающего внутрь емкости 47, диффузорный участок 71, герметично соединяемый с вышеуказанным торцем 48 емкости 47 и расположенный с ее наружной стороны (фиг. 26); по крайней мере в каждое входное отверстие 49, выполненное во входном торце 48 емкости 47, по меньшей мере частью своей длины (частично) может входить внутрь последней 47 и герметично соединяться с вышеуказанным торцем 48 емкости 47 входной для воздуха, поступающего внутрь емкости 47, диффузорный участок 71 (фиг. 27); к выходному торцу 72 по крайней мере каждого конфузорного участка 70 может примыкать диффузорный участок 71 (фиг. 28); к входному торцу 73 по крайней мере каждого диффузорного участка 71 (фиг. 28); к входному торцу 73 по крайней мере каждого диффузорного участка 71 может примыкать конфузорный участок 70 (фиг. 29); входной торец 74 вихревой трубы 6 вихревого участка 4 может быть выполнен с острой входной кромкой 75, обращенной навстречу движению потока воздуха (фиг. 10, 11); входной торец 76 конфузорного участка 70 емкости 47 может быть выполнен с острой входной кромкой, обращенной навстречу движению потока воздуха (фиг. 24); входной торец 77 диффузорного участка 71 емкости 47 может быть выполнен с острой входной кромкой, обращенной навстречу движению потока воздуха (фиг. 26); по крайней мере каждое отверстие 49, выполненное во входном торце 48 емкости 47, может быть снабжено запорным по крайней мере автоматически срабатывающим устройством (фиг. 14); по крайней мере на входе в каждый конфузорный участок 70 емкости 47 может быть установлено запорное автоматически срабатывающее устройство (фиг. 24, 25, 28, 29); по крайней мере на входе в каждый диффузорный участок 71 емкости 47 может быть установлено запорное по крайней мере автоматически срабатывающее устройство (фиг. 26, 27); по крайней мере в каждом лопаточном завихрителе потока 1,25, установленном в вихревой трубе 6 вихревого устройства 4, по крайней мере каждый канал 78, образованный двумя смежными лопатками 79, может быть разделен по меньшей мере на два канала 80, 81 боковым участком 82 в соответствии с вышеуказанным одного по меньшей мере цилиндрического пустотелого тела вращения 83, соосного вихревой трубе 6 устройства 4 (фиг. 30); по крайней мере в каждом лопаточном завихрителе потока 1,25, установленном в вихревой трубе 6 вихревого устройства 4.

Каждый периферийный канал 81, расположенный между по крайней мере каждыми двумя смежными лопатками 79, может быть разделен по меньшей мере одной перегородкой 84, расположенной в последнем случае между боковыми сторонами двух смежных лопаток 79 (фиг. 30); каждый торец 85, 86, обращенный навстречу потоку, каждой перегородки 82, 84, выполненной в каждом канале 78, 81 лопаточного завихрителя потока 1,25, образованном двумя смежными лопатками 79, может быть выполнен заостренным (фиг. 30); каждый лопаточный завихритель потока 1,25 может быть выполнен с центральным по меньшей мере цилиндрическим свободным от лопаток 87 проходом 88, соосным вихревой трубе 6 вихревого устройства 4 для прохода части потока (фиг. 31); по крайней мере каждый лопаточный завихритель потока 1,25 может быть выполнен с центральным цилиндрическим и соосным вихревой трубе 6 вихревого устройства 4 отверстием 89 по меньшей мере для прохода части потока, а лопатки 87 при этом размещены снаружи кольцеобразного элемента 90, внутренняя поверхность которого образует вышеуказанное отверстие 89, при этом торец 91 вышеуказанного элемента 90, обращенный навстречу потока, выполнен заостренным (фиг. 32); внутренняя поверхность вихревой трубы 6 вихревого устройства 4 может быть выполнена по меньшей мере цилиндрической формы (фиг. 1,2); на части длины вихревой трубы 6 вихревого устройства 4, расположенной по меньшей мере на стороне входа потока в последнюю 6, могут быть выполнены периферийные каналы 92 в стенке ее, сообщенные в каждом своем сечении (на всей их длине) с внутренним пространством вихревой трубы 6, создающие сопротивление вращательному движению потока (фиг. 33,34).

Выход 24 периферийного потока из вихревой трубы 6 вихревого устройства 4 при работе установки могут быть сообщен с атмосферой через регулирующее запорное устройство (фиг. 1); входной участок 7 трубы 2 для выхода центрального потока разделенной среды из вихревой трубы 6 вихревого устройства 4 может быть снабжен набором сменных диафрагм 93 по крайней мере с цилиндрическим отверстием 94, соосным вихревой трубе 6, отличающихся друг от друга по меньшей мере размерами проходного сечения отверстия 94 для выхода центрального потока (фиг. 35); входной для центрального потока торец 95 каждой сменной диафрагмы 93 может быть выполнен с острой входной кромкой 96, по крайне мере совпадающей с поверхностью 97, описанной радиусом r1 отверстия 94 диафрагмы 93 (фиг. 35); входной участок отвода 3 периферийного потока, расположенный за выходным сечением 6-6 вихревой трубы 6 вихревого устройства 4, может быть выполнен в форме расширенной части, представляющей из себя камеру 98, через внутреннее пространство которой проходит трубопровод отвода 2 центрального потока разделенного воздуха, поступающего в последний 2 из участка 7 трубы 2, расположенного внутри выходного участка 8 вихревой трубы 6, а выход вышеуказанного трубопровода отвода 2 наружу камеры 98 выполнен по меньшей мере через сальниковое уплотнение 99 в стенке последней 98 (фиг. 1); камера 98, через которую выходит периферийный поток из вихревой трубы 6, по меньшей мере сообщена индивидуальным трубопроводом отвода 100 с атмосферой, на выходе из которого установлено регулирующее запорное устройство 101 (фиг. 1); камера 98 по меньшей мере одного вихревого устройства 4, в которую выходит периферийный поток из вихревой трубы 6, по меньшей мере может быть соединена трубопроводом отвода 24 вышеуказанного потока с отсасывающим устройством 102 (фиг. 1); камера 98 по меньшей мере одного вихревого устройства 4, в которую выходит периферийный поток из вихревой трубы 6, может быть соединена трубопроводом отвода 24 вышеуказанного потока с герметичной емкостью 103, а последняя 103 соединена трубопроводом 104 с отсасывающим устройством 105, при этом на трубопроводе 104 между герметичной емкостью 103 и отсасывающим устройством 105 установлено регулирующее запорное устройство 106 (фиг. 36); по крайней мере на каждом индивидуальном участке отвода 24 периферийного потока каждого вихревого потока каждого вихревого устройства 4, соединяющего последнее 4 с герметичной емкостью 103, может быть установлено регулирующее запорное устройство 22, 107 (фиг. 37).

Трубопровод отвода 23 центрального потока разделенной среды из вихревой трубы 6 вихревого устройства 4 может быть сообщен по крайней мере ответвляющимся участком 108 трубопровода 23 с атмосферой (фиг. 36); по крайней мере на ответвленном участке 108 трубопровода 23 отвода центрального потока разделенной среды из вихревой трубы 6 вихревого устройства 4 может быть установлено регулирующее запорное устройство 109 (фиг. 36); в вихревой трубе 6 вихревого устройства 4 за разъемом 11 первой 6 в направлении движения потока, охваченным снаружи вихревой трубы 6 кольцевой камерой 12, может быть установлен по меньшей мере один завихритель потока 110, обеспечивающий дозакрутку потока разделяемых сред (фиг. 2); центральный отвод 2 разделенной среды из вихревой трубы 6 вихревого устройства 4 может быть выполнен составным, состоящим из двух соосных частей 111, 112, при этом внутри части 111 отвода 2, расположенной на стороне выхода потока из вихревой трубы 6, установлен по меньшей мере один завихритель потока 113, обеспечивающий по крайней мере закрутку входящего в вышеуказанную часть 111 отвода 2 потока среды, а вторая часть 112 отвода 2 центрального потока выполнена в форме трубы 114, наружный радиус r2 которой меньше внутреннего радиуса r3 первой части 111 отвода 2, проходящей внутри (через) тела дроссельной заслонки 115, установленной на выходе из первой части 111 отвода 2 (фиг. 38); трубопровод 23 отвода 2 центрального потока разделенной среды из вихревой трубы 6 по меньшей мере одного вихревого устройства 4 может быть соединен с последовательно установленным отсасывающим устройством 116 (фиг.1); трубопровод 23 отвода 2 центрального потока разделенной среды из вихревой трубы 6 по меньшей мере одного вихревого устройства 4 может быть соединен с герметичной емкостью 117, а последняя 117 соединена трубопроводом 118 с отсасывающим устройством 119, при этом на трубопроводе 118 между герметичной емкостью 117 и отсасывающим устройством 119 установлено регулирующее запорное устройство 120 (фиг. 37); по крайней мере на каждом индивидуальном участке 23, 121 отвода 2 центрального потока каждого вихревого устройства 4, соединяющего последнее с герметичной емкостью 117, может быть установлено регулирующее запорное устройство 21, 122 (фиг.39); специально выполненное поворотное устройство 123 может быть соединено непосредственно по меньшей мере с одним вихревым устройством 4, в вихревую трубу 6 которого при работе установки подается атмосферный воздух, для обеспечения поворота (±β) последнего при изменении направления движения ветра под силовым воздействием последнего для по крайней мере совпадения направления ветра с осью 28 вихревой трубы 6 (фиг. 13); специально выполненное поворотное устройство 123 может быть соединено непосредственно по меньшей мере с одним вихревым устройством 4, в вихревую трубу 6 которого при работе установки подается атмосферный воздух, и приводится в действие при изменении направления движения ветра с помощью механического привода (фиг. 4).

Емкость 47, выполненная по меньшей мере в форме обтекаемого со стороны набегающего потока воздуха крыла, может быть установлена на поворотной платформе 124, снабженной поворотным устройством 123, обеспечивающим поворот платформы 124 (±β) с вышеуказанной емкостью 47 при изменении направления движения ветра под силовым воздействием последнего для по крайней мере совпадения направления ветра с осью 125 симметрии поперечного сечения емкости 47 (фиг. 14,15); емкость 47, выполненная по меньшей мере в форме обтекаемого со стороны набегающего потока воздуха крыла, может быть установлена на поворотной платформе 124, снабженной поворотным устройством 123, приводящимся в действие при изменении направления движения ветра с помощью механического привода (фиг.14); герметично соединенные по меньшей мере одно вихревое устройство 4 и емкость 47, выполненная по меньшей мере в форме обтекаемого со стороны набегающего потока воздуха крыла, могут быть установлены на поворотной платформе 124, снабженной поворотным устройством 123, обеспечивающим поворот (±β) платформы 124 с вышеуказанными вихревым устройством 4 и емкостью 47 при изменении направления движения ветра под силовым воздействием последнего по крайней мере для совпадения направления ветра с осью симметрии 125 поперечного сечения емкости 47, совпадающей по крайней мере с осью 28 вихревого устройства 4 (фиг. 14); герметично соединенные по меньшей мере одно вихревое устройство 4 и емкость 47, выполненная по меньшей мере в форме обтекаемого со стороны набегающего потока воздуха крыла, могут быть установлены на поворотной платформе 124, снабженной поворотным устройством 123, приводящимся в действие при изменении направления движения ветра с помощью механического привода (фиг. 14); вихревая установка может содержать платформу 126 с размещенными на ней элементами последней, а платформа 126 снабжаться поворотным устройством 127, обеспечивающим ее поворот на угол ±β вокруг оси при изменении направления движения ветра под силовым воздействием последнего (фиг. 40); вихревая установка может содержать платформу 126 с размещенными на ней элементами последней, а платформа 126 снабжаться поворотным устройством 127, обеспечивающим ее поворот на угол ±β вокруг оси 128 при изменении направления движения ветра с помощью механического привода (фиг. 40).

Вихревая установка может содержать искусственно созданную аэродинамическую трубу 129, являющуюся "ловушкой ветра", внутри которой размещаются составные элементы вихревой установки (фиг. 41); искусственно созданная аэродинамическая труба 129 может быть установлена на специально выполненном поворотном устройстве 130, обеспечивающим поворот ее на угол оси 131 при изменении направления движения ветра под силовым воздействием последнего (фиг. 41); искусственно созданная аэродинамическая труба 129 может быть установлена на специально выполненном поворотном устройстве 130, приводящемся в действие при изменении направления движения ветра с помощью механического привода (фиг. 41); по крайней мере каждое поворотное устройство 123, 127, 130 может быть снабжено ограничителями угла поворота, обеспечивающими по крайней мере регулирование последнего (фиг. 4, 13, 14, 40, 41); в состав установки могут входить устройства, обеспечивающие плавность поворота по крайней мере каждого поворотного устройства 123, 127, 130 (фиг. 4, 13, 14, 40, 41); установка может содержать по меньшей мере пучок вихревых устройств 4, размещенных по месту ее установки по меньшей мере в коридорном порядке и соединенных по меньшей мере для параллельной работы (фиг. 1,2); установка может содержать по меньшей мере пучок вихревых устройств 4, размещенных по месту ее установки по меньшей мере в шахматном порядке и соединенных по меньшей мере для параллельной работы (фиг. 1, 2).

В состав установки может входить подвижный объект, на котором размещаются ее составные элементы и при движении которого создается скоростной напор воздуха, обеспечивающий подачу его в каждое вихревое устройство 4 и его закрутку при движении внутри вихревой трубы 6 соответствующего устройства 4 (фиг. 1,2); все точки кромки 132 торца 16 части 9 вихревой трубы 6, расположенной на стороне входа в последнюю 6, полученной от пересечения поверхности вышеуказанного торца 16 с внутренней поверхностью вышеуказанной части 9 вихревой трубы 6, могут располагаться на расстоянии c, отсчитываемом от оси 28 вихревой трубы 6 в радиальном направлении, большем расстояния d, на котором расположены все точки кромки 133 торца 17, смежного вышеуказанному торцу 16, другой части 10 вихревой трубы 6, расположенной на стороне выхода из последней 6, при этом последняя кромка 133 торца 17 получена аналогичным вышеприведенному путем, а вышеуказанные смежные торцы 16, 17 частей 9, 10 вихревой трубы 6 образуют кольцевой проход 15 для выхода пристенного периферийного потока разделенной среды (фиг. 2); все точки кромки 132 торца 16 части 9 вихревой трубы 6, расположенной на стороне входа в последнюю 6, полученной от пересечения поверхности вышеуказанного торца 16 с внутренней поверхностью вышеуказанной части 9 вихревой трубы 6, могут располагаться на расстоянии c, отсчитываемом от оси вихревой трубы 6 в радиальном направлении, меньшем расстояния d, на котором расположены все точки кромки 133 торца 17, смежного вышеуказанному торцу 16, другой части 10 вихревой трубы 6, расположенной на стороне выхода из последней 6, при этом последняя кромка 133 торца 17 получена аналогичным вышеприведенному путем, а вышеуказанные смежные торцы 16, 17 вихревой трубы 6 образуют кольцевой проход 15 для выхода пристенного периферийного потока разделенной среды (фиг. 2); кромки 132, 133 смежных торцев 16,17 частей 9, 10 вихревой трубы 6, полученные от пересечения внутренних поверхностей вышеуказанных частей 9, 10 вихревой трубы 6 с поверхностями соответствующих торцев 16, 17, могут располагаться на одной и той же цилиндрической поверхности c=d (фиг. 2).

Кольцевая камера 12 по крайней мере каждого вихревого устройства 4 может быть снабжена индивидуальным трубопроводом 134 с установленным на нем по крайней мере регулирующим запорным устройством 135 для отбора части поступающего в вышеуказанную камеру 12 пристенного периферийного потока разделенной среды для контроля ее состава (фиг. 1, 2); максимальная эффективность разделения сред может достигаться путем регулирования скорости передвижения подвижного объекта, входящего в состав установки, на котором размещены ее составные элементы (фиг. 1).

Способ выделения горючей составляющей из воздуха в вихревой установке (фиг. 1) состоит в следующем. По меньшей мере в одну, а их может быть несколько и даже тысячи, вихревую трубу 6 вихревого устройства 4, входящего в состав установки, по меньшей мере с одним завихрителем потока 1, размещенным в указанном случае, т.е. при наличии одного завихрителя потока, на входном участке 5 вихревой трубы 6, подается воздух, который в завихрителе потока 1 приобретает вращательное движение, перемещаясь при этом одновременно в осевом направлении вихревого устройства 4 в сторону отвода разделенных сред через центральный 2 и периферийный 3 каналы, расположенных с противоположной входному участку 5 вихревой трубы 6 стороны. Благодаря наличию вращательного движения потока воздуха в вихревой трубе 6 при его перемещении к выходному концу последней, в нем происходит процесс вихревого разделения компонентов, входящих в состав воздуха и различающихся между собой по молекулярной массе.

Разделенная периферийная часть потока воздуха выходит из вихревой трубы 6 вихревого устройства 4 через периферийный канал 3, который на своем начальном участке для отвода периферийного потока разделенной среды образован внутренней поверхностью вихревой трубы 6 и наружной поверхностью участка 7 трубы 2, расположенного внутри выходного участка 8 вихревой трубы 6 в базовом положении соосно последней 6, а центральный поток отводится по меньшей мере через один канал 2, которым на его начальном участке в последнем случае служит вышеуказанный участок 7 трубы 2, расположенной внутри выходного участка 8 вихревой трубы 6.

Пристенный периферийный поток разделенной среды, толщина которого у внутренней поверхности вихревой трубы 6 при выделении горючей составляющей из воздуха очень маленькая, выходит через кольцевой проход 15, образуемый при перемещении одной 10 из частей 9, 10 вихревой трубы 6 относительно другой части 9 последней 56 с образованием вышеуказанного прохода 15 в кольцевую камеру 12, охватывающую вихревую трубу 6 в месте ее разъема 11, т.е. по кольцевому проходу 15.

Процесс выделения горючей составляющей из воздуха в вихревой установке осуществляется в соответствии с законом, открытым автором в 1994 году, который гласит: "В свободно вращающемся вихревом потоке среды (газа, жидкости, их смесей, диспергированной, двухфазной, пылегазовой и другой сред) с неоднородным полем плотностей (в том числе и с разной молекулярной массой компонентов) в процессе затухания вращательного движения потока за сечением по его длине, в котором максимальное значение окружной скорости достигает критического значения, обеспечивающего еще вращение наиболее тяжелых частиц среды в периферийной зоне потока, возникает процесс непрерывного замещения менее тяжелых частиц среды тяжелыми в направлении к оси вращения потока, продолжающийся до сечения, в котором среда во вращающемся потоке располагается кольцевыми слоями в порядке возрастания ее плотности в каждом последующем из них в направлении к оси вращения вихревого потока.

При максимальном значении окружной скорости, большем критического значения, процесс непрерывного замещения менее тяжелых частиц среды тяжелыми протекает в обратном вышеуказанному направлении, т.е. в направлении к периферии потока.

Таким образом, в основу способа выделения горючей составляющей из воздуха положено ранее неизвестное явление.

Воздух представляет собой смесь газов, основными компонентами которого являются азот и кислород. Объемное и массовое содержание последних (в %) в воздухе составляет соответственно 78,1 (N2); 21,0 (O2) и 75,5 (N2); 23,1 (O2). Наряду с другими газами в воздух входят водород, гелий и метан, объемное и массовое содержание которых (в %) составляется соответственно 5•10-5 (H2); 5•10-4 (He); 2•10-4 (CH4) и 3•10-6 (H2); 7,2•10-5 (He); 8•10-5 (CH4) [3]. Молекулярные массы водорода, гелия и метана из газов, входящих в состав воздуха, являются минимальными и соответственно составляют 2,02 (H2); 4 (He) и 16 (CH4), т.е. молекулярная масса водорода, гелия и метана меньше средней молекулярной массы входящих в состав воздуха газов, соответственно в 14,7 и 2 раза, что для достижения значительного эффекта в выделении горючей составляющей (водорода и метана) является особенно важным вследствие очень малого процентного содержания водорода и метана в воздухе и в необходимых случаях выделять их с малым процентным содержанием других газов.

При выбранных конструтивных характеристиках вихревой установки и известных параметрах воздуха на входе в вихревую трубу 6 вихревого устройства 4 максимальная эффективность в разделении сред, а именно в выделении горючей составляющей из воздуха, достигается путем регулирования по меньшей мере степени открытия регулирующих запорных устройств 21, 22, установленных на отводах 23, 24 разделенных сред из каналов 2, 3 вихревого устройства 4 и кольцевой камеры 12, охватывающей вихревую трубу 6, и ширины (±x) кольцевого зазора 15 между смежными торцами 16, 17 обеих соосно установленных частей 9, 10 вихревой трубы 6 для выхода пристенного периферийного потока разделения среды путем осевого перемещения (±x) по меньшей мере одной 10 из частей 9, 10 вихревой трубы 6 относительно другой части 9 последней 6, обеспечивая этим изменение площади проходного сечения для выходящего пристенного периферийного потока разделенной среды (фиг. 1). Кроме того, для повышения эффективности работы вихревой установки и разделения сред могут быть использованы другие конструкции и регулировочные мероприятия, которые рассмотрим ниже. Кольцевой проход 15 между смежными торцами 16, 17 частей 8, 10 вихревой трубы 6 может быть конструктивно выполнен иным путем.

Максимальное значение окружной скорости закрученного потока в выходном сечении 2-2 (фиг. 1, 2) завихрителя потока 1 может не превышать критического значения ωкр , при котором еще обеспечивается вращение наиболее тяжелых (наибольшей плотности или наибольшей молекулярной массы) частиц среды в периферийной зоне потока, а также может превышать вышеуказанное критическое значение окружающей скорости ωкр. В зависимости от вышеуказанного максимального значения окружной скорости вихревого потока на выходе из завихрителя потока 1 процесс непрерывного замещения менее тяжелых частиц среды тяжелыми (большей плотности или молекулярной массы) при затухании вращательного движения потока происходит в направлении к оси вращения потока или в направлении от вышеуказанной оси, т.е. к периферии потока. В последнем случае процесс продолжается до тех пор, пока максимальное значение окружной скорости ωмакс в каком-то сечении потока не достигнет его критического значения ωкр , при котором еще обеспечивается вращение наиболее тяжелых (наибольшей плотности или наибольшей молекулярной массы) частиц среды в периферийной зоне 136 потока (фиг. 42, 43).

При дальнейшем снижении максимального значения окружной скорости ωмакс(ωмакс< ωкр) в сечениях потока в направлении его движения направление замещения менее тяжелых частиц среды тяжелыми изменяется на противоположное, т.е. вышеуказанное замещение происходит в направлении к оси вращения потока.

Поэтому в последнем случае при установке только одного завихрителя потока 1 на входном участке 5 вихревой трубы 6 вихревого устройства 4 максимальная эффективность разделения компонентов воздуха (сред) достигается в случае, когда максимальное значение окружной скорости ωмакс вращающегося потока снижается до его критического значения ωкр в сечении 1-1 на входе в центральный канал 2 для выхода центрального потока разделенной среды (фиг. 1).

В случае выхода потока воздуха из выходного сечения 2-2 (фиг. 1) завихрителя потока 1 с максимальным значением окружной скорости ωмакс, не превышающим его критического значения ωкр, максимальная эффективность разделения воздуха (выделение горючей составляющей) достигается в случае, когда полное затухание вращательного движения потока воздуха происходит в сечении, проходящем через кольцевой проход (зазор) 15 между торцами 16, 17 частей 9, 10 вихревой трубы 6, или за указанным сечением в направлении движения потока. Выполнение последнего целесообразно для случая, когда разделение воздуха с выделением горючей составляющей заканчивается ранее полного затухания вращательного движения потока, в результате чего несколько сокращается длина вихревой трубы 6, а следовательно, габариты вихревой установки. При этом необходимо отметить, что последнее возможно только при использовании вихревой установки для выполнения одной функции, а именно выделения горючей составляющей из воздуха или при разделении сред с малым содержанием компонента, имеющего малую плотность или малую молекулярную массу.

Перемещение тяжелых частиц 137 воздуха ближе к оси вращения потока в случае, когда максимальное значение окружной скорости ωмакс последнего в выходном сечении 2-2 завихрителя потока 1 (фиг. 1) не превышает его критического значения ωкр(ωмакс≤ ωкр) , происходит по спиралеобразной траектории с уменьшением радиуса их вращения (фиг. 44). При этом при переходе на меньший радиус вращения тяжелые частицы 137, обладающие большей окружной скоростью, увеличивают угловую скорость вращения менее тяжелых частиц воздуха на указанном радиусе, отдавая часть кинетической энергии другим частицам, менее тяжелым. Самые легкие частицы, молекулы водорода (гелия) 138, вращаясь в потоке и одновременно перемещаясь в осевом направлении вихревой трубы 6, удаляются от оси вращения с увеличением радиуса их вращения по спиралеобразной траектории (фиг. 44).

Движение средней тяжести частиц (метана) 139, т.е. значение плотности (молекулярной массы) которых находится в промежутке между значениями плотностей вышеуказанных частиц 137 и 138, происходит по более сложной траектории. Эти частицы 139, совершая вращательное движение в потоке воздуха и перемещаясь в осевом направлении вихревой трубы 6, одновременно совершают и свои собственные спиралеобразные круговые вращения уменьшающимся радиусом собственного вращения в направлении движения потока и при этом смещаясь в направлении к оси вращения потока воздуха или к его периферии, что определяется значениями их плотностей (молекулярных масс), процентным содержанием в потоке воздуха и местом их расположения в радиальном направлении в последнем, при этом они в потоке находятся во взвешенном состоянии, т.е. вращаются внутри потока. Объясняется вышеизложенное следующим. За счет полученной дополнительной кинетической энергии от тяжелых частиц 137 средней тяжести частицы 139 воздуха переходят на увеличенный радиус их вращения в потоке, но движение их в указанном направлении ограничивается приобретенной энергией, которой оказывается недостаточно для дальнейшего перемещения их по спиралеобразной траектории к внутренней поверхности вихревой трубы 6, и вследствие быстрого затухания вращательного движения потока указанные частицы 139 начинают собственное круговое вращение в вихревом потоке в направлении к оси вращения потока, так как процесс приобретения дополнительной кинетической энергии и т.д., что описано выше, продолжается до тех пор, пока в процессе их собственного спиралеобразного вращения радиус спирали окажется равным нулю, что соответствует полному окончанию процесса разделения частиц воздуха (газа и др.) в определенном сечении потока по длине вихревой трубы 6, когда частицы располагаются кольцевыми слоями в порядке возрастания их плотности в каждом последующем слое в направлении к оси вращения вихревого потока (фиг. 5, 44). На фиг. 5, 44 траектория средней тяжести частицы 139 показана условно, так как частица 139, перемещаясь в потоке по своей траектории (показано на фиг. 5, 44), одновременно совершает движение вместе с вращающимся потоком. Траекторию указанной частицы можно представить как бы в выделенном и только вращающемся вместе с потоком газа элементе объема последнего, в котором сама частица 139 совершает свои собственные вращательные движения и при этом перемещается в осевом направлении вихревой трубы 6.

В случае, когда максимальное значение окружной скорости ωкр закрученного потока воздуха в выходном сечении 2-2 завихрителя потока 1 больше его критического значения ωкp(ωмакс> ωкр), физическая картина процесса замещения менее тяжелых частиц 138 воздуха тяжелыми частицами 137 аналогична вышеописанному процессу, только процесс замещения происходит в противоположном направлении, а именно в направлении к периферии потока, т.е. от оси его вращения (фиг. 45). При этом процесс заканчивается в сечениях потока, когда частицы газа во вращающемся потоке располагаются кольцевыми слоями в порядке возрастания их плотности (молекулярной массы) в каждом последующем слое в направлении к периферии потока. Процесс взаимного замещения частиц воздуха (газа и др.) в вихревом потоке, имеющих разную плотность (молекулярную массу), сопровождается затратой работы замещения, что подтверждается исследованиями.

В случае, когда максимальное значение окружной скорости ωмакс в выходном сечении 2-2 завихрителя потока 1 не превышает его критического значения ωмакс(ωмакс≤ ωкр) , на работу вихревой установки при этом затрачивается меньшее количество энергии в сравнении со вторым случаем, расходуемой на подачу и закрутку потока разделяемого воздуха в вихревой установке. Однако использование второго случая, когда максимальное значение окружной скорости ωмакс в выходном сечении 2-2 завихрителя потока 1 превышает его критическое значение ωкp(ωмакс> ωкр), для выделения горючей составляющей из воздуха наиболее эффективно, так как процентное содержание горючей составляющей в воздухе очень малое, и в этом процессе выделения горючей составляющей из воздуха в вихревой установке вышеуказанная среда концентрируется у оси вращения потока, а следовательно, толщина (диаметр) в сечении потока горючей составляющей оказывается наибольшей, чем в случае, если бы она концентрировалась на периферии потока разделенного воздуха. В последнем случае вследствие малой толщины горючей составляющей на выходе вихревой трубы 6 ее значительно сложнее качественно отделять от остальных компонентов воздуха, имеющих намного большее процентное содержание в последнем.

Однако, учитывая существенные преимущества последнего случая, целесообразным оказывается его использование при вращении задачи разделения и вывода в минимальных количествах периферийного потока разделенной среды. Предложенные способы выделения горючей составляющей из воздуха и вихревая установка для его реализации обеспечивают решение вышеописанной задачи.

Благодаря возможности регулирования ширина a кольцевого прохода 15 (зазора) между смежными торцами 16, 17 соосно установленных частей 9, 10 вихревой трубы 6 для выхода пристенного периферийного потока разделенной среды достигается возможность обеспечения выхода горючей составляющей с минимальным процентным содержанием других газов в последней, т.е. примесей. Оптимальные условия вывода пристенного периферийного потока достигаются выполнением торца 17, обращенного навстречу потоку, части 10 вихревой трубы 6, расположенной на стороне выхода потока из последней 6, по крайней мере, с острой входной кромкой 20.

Возможность осевого перемещения одной 10 из частей 9, 10 вихревой трубы 6 относительно другой ее части 9 для образования кольцевого прохода 15 (зазора) достигается путем герметичного соединения торцевых стенок 13, 14 кольцевой камеры 12, охватывающей разъем 11 вихревой трубы 6, наружная поверхность которой выполняет по крайней мере роль боковой стенки камеры 12, с вихревой трубой 6 с обеспечением осевого вышеуказанного перемещения одной из частей последней 6 (фиг. 1). Вследствие того, что при выделении горючей составляющей из воздуха величина осевого перемещения мала, поэтому выбор способов для соединения боковых стенок камеры 12 с вихревой трубой 6 может быть разнообразным.

В связи с малым процентным содержанием горючей составляющей в воздухе для выделения ее из последнего целесообразно использование вихревых труб большого диаметра, что в свою очередь увеличивает путь замещенных частиц во вращающемся потоке и соответственно поэтому требуется большая длина участка вихревой трубы, на котором происходит вышеуказанный процесс. Поэтому в связи с интенсивным процессом затухания вращательного движения потока необходима по меньшей мере его промежуточная дозакрутка таким образом, чтобы полное затухание вращательного движения потока происходило не ранее по движению потока входного сечения 3-3 последующего смежного предыдущему завихрителя потока 25 (фиг. 2). Для выполнения последнего условия при установке по меньшей мере второго завихрителя потока 25, смежного предыдущему 1, в вихревой трубе 6 для достижения максимальной эффективности разделения сред осуществляется регулирование расстояния l1 между выходным сечением 2-2 по крайней мере каждого предыдущего завихрителя потока 1 и входным сечением 3-3 смежного с ним последующего завихрителя потока 25 путем смещения (±x) в осевом направлении вихревой трубы 6 последующих завихрителей потока 25 (фиг. 2).

Достижение максимальной эффективности разделения сред может достигаться также путем регулирования угла выхода потока ϕ разделяемых сред к оси вихревой трубы 6 по крайней мере из каждого завихрителя потока 1,25, для чего лопатки последнего 1,25 в указанном случае устанавливаются с возможностью осуществления их поворота (фиг. 1, 2).

При подаче в вихревую трубу 6 вихревого устройства 4 установки сжатого в нагнетающем устройстве воздуха максимальная эффективность разделения сред может достигаться путем регулирования степени открытия регулирующего запорного устройства 26, установленного на входе в вихревое устройство 4 (фиг. 3). Увеличение степени открытия, как и уменьшение последней регулирующего запорного устройства 26, приводит к изменению скорости осевого перемещения и угловой скорости вращения потока, что при прочих равных условиях может ухудшать процесс разделения сред в результате отсутствия оптимальных значений максимальной окружающей скорости потока в соответствующих сечениях вихревой трубы 6 или недостатке длины последней для осуществления процесса разделения, а также по другим вытекающим причинам.

При подаче в вихревое устройство 4 установки воздуха за счет энергии скоростного напора ветра максимальная эффективность разделения сред достигается путем поворота по меньшей мере вихревого устройства 4 установки при изменении направления ветра на угол ±β вокруг оси 27, обеспечивая при этом по крайней мере совпадение направления воздушного потока, создаваемого ветром, с осью 28 вихревой трубы 6 (фиг. 4), для чего по меньшей мере вихревое устройство 4 установки устанавливается с возможностью выполнения поворота на угол ±β вокруг вышеуказанной оси 27.

Обеспечение оптимального максимального значения окружной скорости ωмакс в сечении вихревой трубы 6, проходящем по разъему 11 частей 9, 10 последней 6, обеспечивается путем регулирования расстояния l2 между выходным сечением 2-2 завихрителя потока 1,25, смежного разъему 11 частей 9, 10 вихревой трубы 6 для выхода пристенного периферийного потока разделенной среды, и разъемом 11, при этом завихритель потока 1,25 по движению потока размещается перед вышеуказанным разъемом 11 (фиг. 1, 2).

При входе воздушного потока в вихревое устройство 4 под углом к оси 28 вихревой трубы 6 возникает отрицательное явление, связанное с эксцентричным смещением на выходе потока из завихрителя 1 центра 0 ("нулевой точки") в сечениях потока, вокруг которого вращаются молекулы воздуха, находящиеся в приосевой зоне вихревой трубы 6, и в котором давление газа минимальное, относительно оси 28 вихревой трубы 6 (фиг. 5, 46, 47), и он (центр 0) вместе с вихревым потоком совершает круговые движения вокруг оси 28 последней 6 (фиг. 47). Причем "нулевая точка" 0 каждого последующего сечения потока в направлении его движения оказывается повернутой на угол друг относительно друга вокруг оси 28 вихревой трубы 6. Подтверждением этому является вращение стержня 140, введенного в открытый (со стороны выхода потока воздуха) конец вихревой трубы 6 и закрепленного в подшипнике скольжения, в противоположном направлении вращению потока [4], в чем нет никакой ошибки, это подтверждается и исследованиями автора.

Поэтому с связи с изменением структуры вихревого потока при несимметричном входе воздуха в вихревую трубу 6 эффективность вихревого разделения последнего может снижаться и при периферийном выводе пристенного слоя, т.е. разделенной среды с малым процентным содержанием, из-за ухудшения организации выхода указанной среды из вихревой трубы 6 устройства 4. Для исключения вышеуказанного недостатка, связанного с организацией выхода среды из вихревой трубы 6, максимальная эффективность разделения сред может достигаться путем регулирования угла поворота ±γ перемещаемой в осевом направлении части 10 вихревой трубы 6 вокруг своей оси 28 относительно ее базового положения, при котором максимальная ширина aмакс зазора 15 (прохода), образуемого при перемещении в осевом направлении одной части 10 вихревой трубы 6 относительно другой ее части 9, измеряется по крайней мере в вертикальной плоскости симметрии 29 вихревой трубы 6 снизу последней, располагающейся по меньшей мере горизонтально, при этом ширина зазора a по периметру вихревой трубы 6 в направлении кверху последней в вышеуказанном случае уменьшается симметрично относительно вышеуказанной диаметральной плоскости 29 с обеих боковых сторон вихревой трубы 6 (фиг. 5). Для осуществления вышеуказанного регулирования перемещаемая в осевом направлении часть 10 вихревой трубы 6 выполняется с возможностью ее поворота на угол вокруг оси 28 относительно своего базового положения.

Регулирование длины вихревой трубы 6 за счет изменения длины l4 по меньшей мере одного из ее участков последней 6 (фиг. 1, 2, 6), расположенного между смежными завихрителями потока 1, 25, путем выполнения вышеуказанного участка вихревой трубы 6 по типу "труба в трубе" с соответствующим по меньшей мере сальниковым уплотнением подвижного соединения при осевом перемещении одной из частей вихревой трубы 6 относительно другой ее части, благодаря чему обеспечивается изменение расстояния l4 между смежными завихрителями потока 1, 25, позволяет достичь оптимальной величины максимального значения окружной скорости в соответствующих сечениях вихревой трубы 6, например, во входном сечении 3-3 последующего завихрителя потока 25, смежного предыдущему 1 (фиг. 2). Последнее достигается выполнением вихревой трубы 6 с возможностью осевого перемещения (± x) одной 31 из частей 31, 32 последней относительно другой 32 ее части для изменения расстояния l4 ± x между смежными завихрителями потока 1, 25 (фиг. 6).

В отдельных случаях эффективность работы вихревой установки может достигаться регулированием величины давления по крайней мере за каждым регулирующим запорным устройством 19, 21, 22, из установленных на отводах 23, 24 разделяемых сред из каналов 2, 3 вихревого устройства 4 и кольцевой камеры 12, охватывающей вихревую трубу 6, с помощью установленных по крайней мере на каждом из отводящих трубопроводов последовательно в направлении движения потока по меньшей мере второго регулирующего запорного устройства и отсасывающего устройства (фиг. 1, 2).

В состав вихревой установки может входить подвижный объект, на котором располагаются ее составные элементы. В этом случае достижение максимальной эффективности работы установки может осуществляться регулированием скорости передвижения вышеуказанного подвижного объекта, обеспечивающей достижение необходимого скоростного напора входящего в вихревую трубу 6 вихревого устройства 4 установки воздуха (фиг. 1, 2).

При рассмотрении способа выделения горючей составляющей из воздуха и вихревой установки была рассмотрена и сама установка. Поэтому ниже рассмотрим другие особенности устройства установки, не включенные в способ ее работы.

Необходимо отметить, что смещение центра 0 ("нулевой точки") в сечениях потока относительно оси 28 вихревой трубы 6 может происходить и по причине технологических отклонений размеров, формы и т.п. отдельных лопаток завихрителя потока. При строгом соблюдении технологии изготовления и установки в вихревую трубу лопаточные завихрители потока обеспечивают симметричный ввод воздуха (других сред) в вихревую трубу 6, а также выход разделяемого воздуха (сред) из каждого последующего завихрителя потока, установленного в вихревой трубе 6 вихревого устройства 4 (фиг. 1, 2, 5).

В зависимости от условий работы установки, производительности ее отдельных вихревых устройств и других факторов в ряде случаев для отвода пристенного периферийного потока разделенной среды, т.е. горючей составляющей, из вихревого устройства 4 целесообразным является трубопроводом отвода среды 18 с установленным на нем регулирующим запорным устройством 19 соединять кольцевую камеру 12 с герметичной емкостью 33, соединяемой трубопроводом 34 с отсасывающим устройством 35 (фиг. 7). Это позволяет выделенную горючую составляющую накапливать в вышеуказанной емкости 33. При этом на трубопроводе 34 между герметичной емкостью 33 и отсасывающим устройством 35 устанавливается по крайней мере регулирующее запорное устройство 36 (фиг. 7), что позволяет поддерживать в герметичной емкости 33 необходимое давление, являющееся оптимальным для соответствующего режима работы установки.

В зависимости от требований к качеству выделяемой горючей составляющей в вихревой установке трубопровод отвода пристенного периферийного потока 18 из кольцевой камеры 12 по меньшей мере одного вихревого устройства 4 с установленным на нем регулирующим запорным устройством 19 может соединяться с входом последовательно установленного вихревого устройства 37 (фиг. 8). Такое соединение наиболее целесообразно при подаче предварительной разделенной среды на повторное разделение из нескольких предыдущих вихревых устройств 4 в одно последующее устройство 37. Для возможности накопления предварительно разделенные среды в предыдущем вихревом устройстве (устройствах) трубопровод отвода среды 18 пристенного периферийного потока с установленным на нем регулирующим запорным устройством 19 по меньшей мере одного вихревого устройства 4 соединяют с герметичной емкостью 33, последовательно соединенной трубопроводом 38 с входом по меньшей мере одного вихревого устройства 39 (фиг. 9). При этом на соединяющем трубопроводе 38 целесообразно устанавливать регулирующее запорное устройство 40 (фиг. 9).

Получаемая горючая составляющая из воздуха в вихревой установке может использоваться непосредственно на месте ее получения - как горючее для энергетических и других установок, но при этом качество (по количеству примесей) получаемой горючей составляющей может колебаться по разным причинам, поэтому для обеспечения качественного процесса горения топлива вместо воздуха из атмосферы в энергетической установке может использоваться получаемый одновременно с горючей составляющей в вихревой установке по меньшей мере обогащенный кислородом воздух. Получение последнего, а также разделенных кислорода и азота, возможно в рассматриваемой вихревой установке благодаря наличию центрального 2 и периферийного 3 каналов выхода разделенных сред, разделяемых между собой участком 7 трубы 2 (фиг. 1), расположенным внутри выходного участка 8 вихревой трубы 6, для выхода центрального потока. При использовании вихревой установки с единственной целью, а именно для получения горючей составляющей из воздуха, целесообразность установки вышеуказанного участка 7 трубы 2 отпадает. При этом на выходе из вихревой трубы 6 устройства 4 может устанавливаться дроссельная заслонка. Таким образом, предложенная вихревая установка является универсальной и обеспечивает ее многофункциональное использование.

Входное сечение 4-4 завихрителя потока 1, расположенного на входном участке 5 вихревой трубы 6 устройства 4, может совпадать с входным сечением 5-5 последней (фиг. 10), а также вышеуказанное сечение 4-4 завихрителя потока 1 может быть смещено на величину b в направлении движения потока относительно входного сечения 5-5 вихревой трубы 6 (фиг. 11), что определяется условиями работы вихревой установки, в том числе организацией подачи воздуха в вихревую трубу 6, а также другими факторами.

Для улучшения использования кинетической энергии ветра на подачу и закрутку воздуха в вихревой трубе 6 часть 41 входного участка 5 последней 6 устройства 4, расположенного по крайней мере между входным сечением 5-5 вихревой трубы 6 и входным сечением 4-4 завихрителя потока 1, расположенного на входном участке 5 вихревой трубы 6, в направлении движения потока воздуха выполняется в форме конфузора 42 (фиг. 12). При этом на внутренней поверхности 43 конфузорного участка 42 вихревой трубы 6 могут размещаться лопатки 44, обеспечивающие закрутку входящего в него потока воздуха и повышающие тем самым эффективность в использовании энергии ветра. Направление вышеуказанной закрутки потока воздуха совпадает с направлением закрутки потока в завихрителе потока 1, установленном на входном участке 5 вихревой трубы 6 (фиг. 12).

Для осуществления поворота вихревой трубы 6 в соответствии с изменением направления ветра под воздействием последнего по крайней мере с обеих сторон вихревой трубы 6 по меньшей мере симметрично ее диаметральной плоскости, располагающейся в рабочем состоянии установки по крайней мере вертикально, выполняются продольные ребра 45 в форме крыльев с обтекаемыми обводами и соответственно торцами 46, обращенными в сторону входа воздуха в вихревую трубу 6 (фиг. 13). Обеспечение поворота вихревой трубы 6 может достигаться и другими путями.

Обеспечение стабильной работы вихревой установки при использовании энергии ветра для ее работы может достигаться тем, что по меньшей мере одно вихревое устройство 4 соединяется с емкостью 47, выполненной по меньшей мере в форме обтекаемого со стороны набегающего потока воздуха крыла, расположенного по меньшей мере симметрично относительно диаметральной плоскости вихревого устройства 4, при этом в указанном случае и рабочем состоянии установки входной торец 48 емкости 47, обращенной навстречу потоку воздуха, занимает по крайней мере вертикальное положение и в нем выполняется по меньшей мере одно отверстие 49, через которое внутреннее пространство емкости 47 сообщается с наружной средой (атмосферой). Через входное отверстие вихревой трубы 6 вихревое устройство 4 сообщается с внутренним пространством вышеуказанной емкости (фиг. 14). Благодаря вертикальному положению входного торца 48 емкости 47, когда последняя располагается на вращающейся опоре, обеспечивается возможность осуществления ее поворота на угол ±β вокруг оси 50 под воздействием набегающего на емкость потока воздуха, создаваемого ветром.

Для увеличения производительности вихревой установки по меньшей мере два вихревых устройства 4 могут соединяться параллельно с емкостью 47, т.е. для параллельной работы (фиг. 14). Соединение вихревого устройства 4 с емкостью 47 может осуществляться различными путями. Так, входной торец 51 каждого вихревого устройства 4 может быть герметично соединен по меньшей мере с кормовым торцем 52 емкости 47 (фиг. 14); по меньшей мере часть вихревого устройства 4 со стороны входа в него может размещаться внутри емкости 47, а герметичное соединение его с емкостью 47 выполняется в указанном случае по наружной поверхности устройства 4 (фиг. 14); по крайней мере каждое вихревое устройство 4 может быть соединено с емкостью 47 по меньшей мере с помощью трубопровода 53 (фиг. 15).

В общем случае емкость 47 может выполняться различной формы, что определяется, в первую очередь, способом обеспечения поворота вихревого устройства 4 при изменении направления ветра, вместе с которым поворачивается и емкость 47, так как вышеуказанный поворот вихревого устройства 4 вместе с емкостью 47 может осуществляться под воздействием силы ветра на обтекаемое тело ( в нашем случае емкость с вихревой трубой), а также обеспечивается механическим приводом. Размеры емкости 47 зависят от производительности вихревой установки и выбираются из условия обеспечения ее устойчивой и надежной работы.

Установка на каждый трубопровод 53, соединяющий по крайней мере каждое вихревое устройство 4 с емкостью 47, регулирующего запорного устройства 54 (фиг. 15) позволяет достичь наиболее стабильной работы вихревой установки в сравнении с вышеуказанными способами соединения емкости 47 с вихревым устройством 4.

Расположение по меньшей мере части вихревого устройства 4 со стороны входа в него внутри емкости 47 позволяет уменьшить габариты вихревой установки и в некоторой степени повысить эффективность использования энергии ветра для ее работы.