Изобретение относится к трубчато-кольцевым камерам сгорания газовых турбин энергетических установок, работающих преимущественно на сжатом природном газе с малой концентрацией оксидов азота в отработавших газах турбины.

Известна камера сгорания со ступенчатым горением, включающая в себя коаксиальную трубчатую конструкцию, состоящую из наружного цилиндра и коаксиально расположенного с ним внутреннего цилиндра, при этом внутренний цилиндр по длине короче наружного и располагается в зоне горения на участке восходящего потока в осевом направлении и образует кольцевую зону, ограниченную собственной стенкой и стенкой наружного цилиндра. В стенке наружного цилиндра, которая охватывает внутреннюю кольцевую часть внутреннего цилиндра, выполнен ряд отверстий, а на расстоянии, не меньшем, чем диаметр этого наружного цилиндра, располагается еще один ряд воздухоподводящих отверстий в направлении вниз по потоку относительно первых воздухопроводящих отверстий [1] .

Недостатками известной камеры сгорания являются увеличенные осевые габариты жаровой трубы вследствие ступенчатого горения и малый ресурс работы жаровых труб из-за выполнения воздухопроводящих отверстий в ее стенках с втулками. Такое выполнение воздухоподводящих отверстий в стенках жаровых труб, особенно при наличии вращения в набегающем потоке, приводит к увеличенным перепадам статистического давления вокруг втулок и обычно способствует более быстрому прогоранию мест крепления, уменьшая ресурс жаровых труб. Известная конструкция предусматривает впрыск воды и предназначена главным образом для выносных камер сгорания газотурбинных установок. однако в случаях использования авиационных газотурбинных двигателей для наземных энергетических установок существует техническая проблема обеспечения устойчивого экономического горения с минимальной концентрацией оксидов азота в отработавших газах турбины при сжигании природного газа.

Наиболее близкой к заявляемой является камера сгорания газовой турбины, содержащая соединенные с газосборником, скрепленным с внешними и внутренним корпусами, жаровые трубы, каждая из которых содержит во внутренней полости ниже по потоку за факелом пламени смеситель с отверстиями в его стенке [2].

Недостатком известной камеры сгорания газовой турбины является использование кинетического горения переобогащенной топливовоздушной смеси в сочетании с быстрым смещением и охлаждением несгоревшего топлива вторичным воздухом.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в обеспечении устойчивого экономического горения с малой концентрацией оксидов азота в отработавших газах турбины при сжигании газотурбинной энергетической установки путем достижения полноты его сгорания выше 99% на рабочих режимах, а также уменьшении времени пребывания топлива при максимальных локальных температурах зоны горения.

Принцип организации горения в предлагаемой камере сгорания заключается в том, что при обеспечении лавинной активации горения с возникновением цепных реакций (кинетического горения предварительно перемешанной смеси концентрация NOx, CO и HC в продуктах сгорания почти на порядок ниже, чем при горении диффузионного факела, в основе которого лежит теория тепловой активации молекулярных связей. Первичная зона богатого горения ( αг =0,5-0,7) снижает температуру газов за счет устранения подмешивания воздуха на внутренних стенках жаровых труб. В зоне отверстий смесителя смесь обедняется и сгорает при αг = 1,8 - 2,2 с образованием зон лавинной активации горения, что повышает скорость и температуру зон горения, обеспечивая полноту сгорания до 99,9%. При этом зоны кинетического горения одновременно тормозятся воздушным потоком, истекающим из отверстий в стенках смесителя, и перемешиваются воздухом из внешнего и внутреннего завихрителей, обеспечивая быстрое смешение продуктов горения ("замораживание") несгоревшего топлива с оставшейся частью воздуха, что позволяет организовать вторую стадию сжимания топлива прим значительном избытке воздуха, не повышая температуру в зоне горения. Время пребывания продуктов горения переобогащенной смеси в зоне бедного горения с максимальной температурой (1980 K) многократно уменьшается, а вследствие снижается вероятность образования оксидов азота.

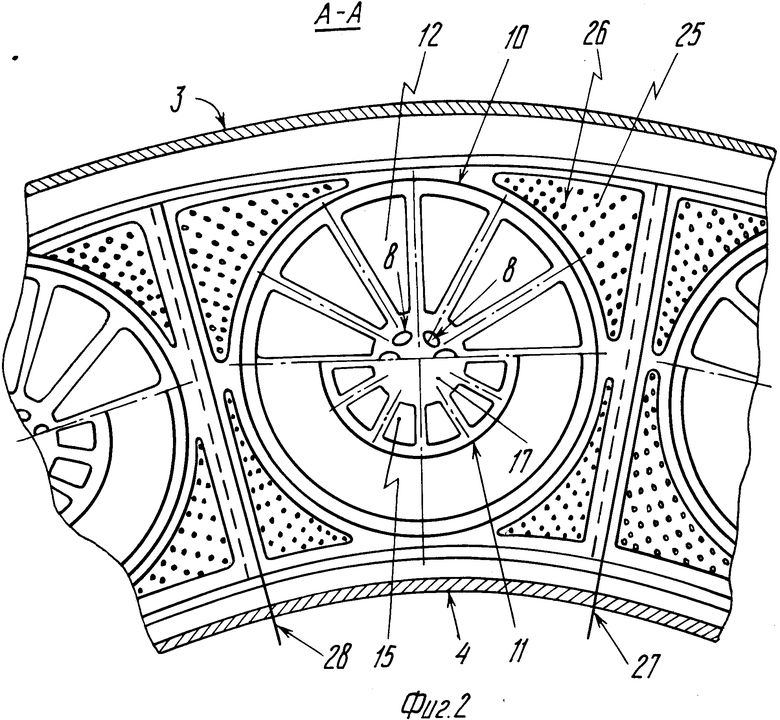

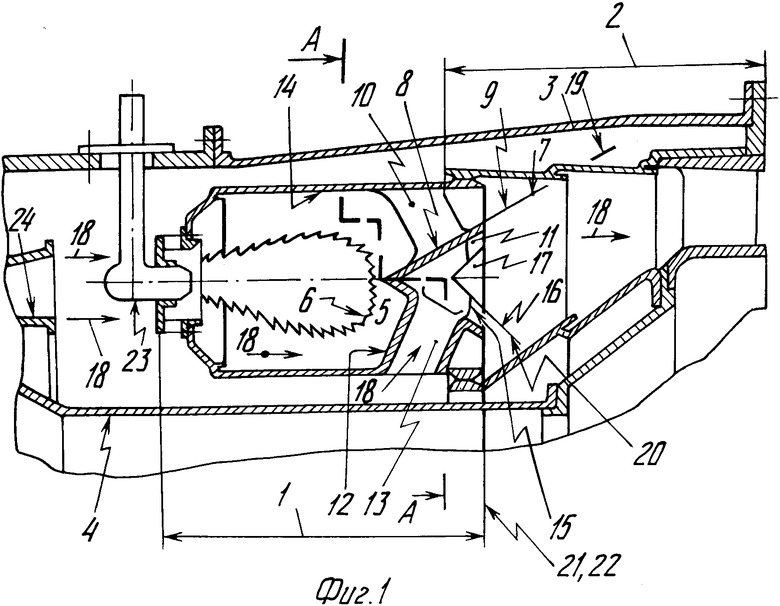

На фиг. 1 представлена верхняя часть продольного осевого сечения камеры сгорания вдоль оси жаровой трубы; на фиг. 2 - разрез А-А на фиг.1 (внешний и внутренний лопаточные завихрители).

Камера сгорания газовой турбины содержит жаровые трубы 1, соединенные с газосборником 2, скрепленным с внешним корпусом 3 и с внутренним корпусом 4. Каждая из жаровых труб 1 содержит во внутренней полости 5 ниже по потоку за факелом пламени 6 смеситель 7 с отверстиями 8 в его стенках 9 и расположенные концентрично смесителю 7 внешней осевой лопаточный завихритель 10 и внутренний осевой лопаточный завихритель 11. Лопатки 12 внешнего осевого завихрителя 10 выполнены полыми, т.е. с полостью 13, и скреплены со стеками 14 жаровых труб 1. Лопатки 15 внутреннего осевого завихрителя 11 охватывают торцами 16 центральное тело 17, расположенное концентрично смесителю 7, при этом в торцы 16 лопаток 15 скреплены с телом 17. Смеситель 7 и тело 17 выполнены каждый в виде конуса или гиперболоида вращения с обращенной к потоку лобовой поверхностью 19 и 20 с меньшим коэффициентом лобового сопротивления (CX), чем у поверхностей 21 и 22 смесителя 7 и тела 17, направленных по потоку 18. Кроме того, на фиг.1 показана топливная форсунка 23 с радиальным завихрителем и диффузор 24 с внезапным расширением, а на фиг.2 показана лобовая стенка 25 жаровой трубы 1 с отверстиями 26 для подвода вторичного воздуха и вариант соединения лобовых стенок в каждой из жаровых труб между собой по радиальным пазам 27 и 28. Угол закрутки лопаток 15 внутреннего завихрителя 11 и лопаток 12 внешнего завихрителя 10 обычно составляет от 30 до 45, число лопаток от 6 до 12. Кроме того, на фиг. 1 показан предпочтительный вариант изготовления смесителя и тела в форме конусов, обращенных вершинами против потока.

Камера сгорания работает следующим образом.

При запуске энергетической установки в камере сгорания сжатый природный газ подается через топливную форсунку 23. Далее смешивается потоком воздуха 23, и воспламеняется во внутренней полости 5 жаровой трубы 1, образуя факел 6 диффузионного горения обогащенной ( αг = 0,5 - 0,7) топливовоздушной смеси. В первичной зоне богатого горения ( αг = 0,5 - 0,7) температура газов пониженная (T= 750 K) за счет устранения подмешивания воздуха на внутренних стенках 14 жаровой трубы 1. При этом другая часть воздушного потока 18 через полость 13 лопаток 12 внешнего завихрителя 10, далее через отверстия 8 в стенках 9 смесителя 7 направляется навстречу фронту диффузионного факела пламени 6 первичной зоны богатого горения. Столбики воздуха, вытекающие через эти отверстия, пронизывают границу фронта факела пламени 6 и способствуют возникновению лавинообразной активации горения, смесь продуктов горения резко обедняется до αг = 1,8 - 2,2. При этом многократно повышается скорость горения, температура продуктов горения резко возрастает (до 1980 K), а для ее снижения дополнительно установлены осевые лопаточные завихрители 10 и 11, которые закручивают продукты сгорания и повышают скорость смешивания потока воздуха и продуктов сгорания. При этом скорость истечения потока воздуха через завихритель 11 дополнительно повышается за счет сужающегося кольцевого канала, образованного внутренней поверхностью стенки 9 и поверхностью 20 тела 17. Эта последовательность процессов позволяет осуществить быстрое смешение продуктов горения ("замораживание") несгоревшего топлива с вторичным воздухом при значительном избытке воздуха, не повышая температуру горения свыше 1980 K в зоне горения. При этом время пребывания продуктов горения переобогащенной смеси в зоне бедного горения многократно уменьшается, а вследствие этого снижается концентрация оксидов азота в отработанных газах турбины. Газосборник 2, образованный внешней и внутренней кольцевыми стенками, образует внутреннюю кольцевую полость, которая дополнительно увеличивает время нахождения продуктов горения за счет увеличения траектории движения закрученного завихрителями 10 и 11 потока продуктов горения, что понижает поле температур на выходе из камеры сгорания.

Предлагаемая конструкция камеры сгорания обеспечивает устойчивое экономичное горение с пониженной токсичностью отработавших газов турбины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106578C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106579C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107227C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109218C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107228C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, РАБОТАЮЩИЙ НА КРИОГЕННОМ ТОПЛИВЕ | 1996 |

|

RU2138661C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2120086C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2001 |

|

RU2212005C2 |

Изобретение используется в энергетических установках, работающих на сжатом природном газе с малой концентрацией оксидов азота в отработавших газах турбины. Каждая из жаровых труб камеры сгорания содержит во внутренней полости ниже по потоку пламени смеситель, концентрично которому расположены внешний и внутренний осевые лопаточные завихрители. Лопатки внешнего завихрителя выполнены полыми и скреплены со стенками жаровых труб и смесителя и с центральным телом, расположенным концентрично смесителю. Смеситель и центральное тело выполнены в виде конуса или гиперболоида вращения. 2 ил.

Камера сгорания газовой трубины, содержащая соединенные с газосборником, скрепленным с внешним и внутренним корпусами, жаровые трубы, каждая из которых содержит во внутренней полости ниже по потоку за факелом пламени смеситель с отверстиями в его стенке, отличающаяся тем, что концентрично смесителю расположены внешний и внутренний осевые лопаточные завихрители, при этом лопатки внешнего завихрителя выполнены полыми и скреплены со стенками жаровой трубы и смесителя, а лопатки внутреннего завихрителя скреплены со стенкой смесителя и с центральным телом, расположенным концентрично смесителю, причем смеситель и центральное тело выполнены каждый в виде конуса или гиперболоида вращения, вершины которых направлены против потока.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4173118, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, заявка, 0491625, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-20—Публикация

1996-02-06—Подача