Изобретение относится к трубчато-кольцевым камерам сгорания газотурбинных энергетических установок, работающих преимущественно на сжатом природном газе с низкими выбросами оксидов азота и углерода.

Известна камера сгорания со ступенчатым горением, включающая в себя коаксиальную трубчатую конструкцию, состоящую из наружного цилиндра и коаксиально расположенного с ним внутреннего цилиндра, при этом внутренний цилиндр по длине короче наружного и располагается в зоне горения на участке восходящего потока в осевом направлении и образует кольцевую зону, ограниченную собственной стенкой и стенкой наружного цилиндра. В стенке наружного цилиндра, которая охватывает внутреннюю кольцевую часть внутреннего цилиндра, выполнен ряд отверстий, а на расстоянии, не меньшем, чем диаметр этого наружного цилиндра, располагается еще один ряд воздухоподводящих отверстий в направлении вниз по потоку относительно первых воздухоподводящих отверстий [1] .

Недостатками известной камеры сгорания являются увеличенные осевые габариты жаровой трубы вследствие ступенчатого горения и малый ресурс работы жаровых труб из-за окантовки усиления воздухоподводящих отверстий в ее стенках. Окантовка воздухоподводящих отверстий в стенках жаровых труб, особенно при наличии вращения в набегающем потоке, приводит к увеличенным перепадам статического давления вокруг втулок и обычно способствует более быстрому прогоранию мест крепления, уменьшая ресурс жаровых труб. Известная конструкция предусматривает также впрыск воды и предназначена главным образом для выносных камер сгорания газотурбинных установок.

Наиболее близкой к заявляемой является трубчато-кольцевая камера сгорания газотурбинной энергетической установки, содержащая жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость которого образована его собственными кольцевыми станками, при этом каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, в жаровой трубе в плоскости лобовой стенки, обращенной к потоку, по периметру стенки жаровой трубы выполнены каналы.

Недостатком известной камеры сгорания является неполное использование возможностей организации кинетического горения переобогащенной топливо-воздушной смеси с образованием циркуляционных зон и частичным сжиганием топлива при значительном избытке воздуха, а также низкая надежность и ресурс жаровых труб при использовании газообразного топлива. К недостаткам известной камеры сгорания следует отнести также низкую интенсивность перемешивания топлива с воздухом, приводящую к образованию "длинных" факелов и длительному пребыванию продуктов горения в зоне максимальных локальных температур и, как следствие, - к повышению концентрации оксидов азота и углерода в отработанных газах турбины.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в снижении токсичности отработанных газов турбины, повышении надежности и ресурса при меньших габаритах камеры сгорания за счет стабилизации потоков, повышения полноты сгорания топлива, уменьшения времени пребывания продуктов горения в зоне максимальных температур, а также возможности демпфирования термических напряжений между трубой и газосборником.

Принцип организации горения в предлагаемой камере сгорания заключается в том, что при обеспечении лавинной активации горения с возникновением цепных реакций (кинетического горения) предварительно перемешанной смеси выбросы NOx, CO и HC почти на порядок ниже, чем при горении диффузионного факела, в основе которого лежит теория тепловой активации молекулярных связей. Первичная зона богатого горения ( αг = 0,5-0,7), где αг - коэффициент избытка окислителя, равный отношению действительного количества воздуха к теоретически необходимому для полного сгорания топлива, снижает температуру газов за счет устранения подмешивания воздуха на внутренних стенках жаровых труб. В зоне отверстий и лобовой стенки смесь обедняется и сгорает при αг = 1,8-2,2 с образованием зон лавинной активации горения, что повышает скорость и температуру зон горения, обеспечивая полноту сгорания до 99,5%. При этом зоны кинетического горения тормозятся воздушным потоком, истекающим из щелей по периметру стенок жаровых труб, увеличивая скорость смешения при значительном избытке воздуха, резко снижая температуру и уменьшая время пребывания продуктов горения в зоне максимальных локальных температур и обеспечивая требования по температурному полю на выходе из газосборника.

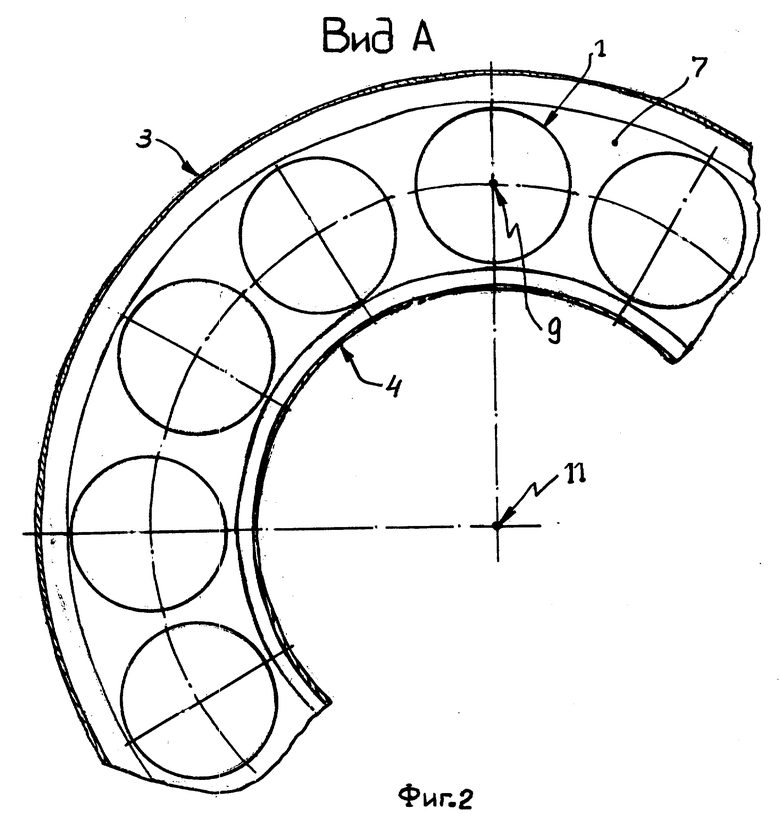

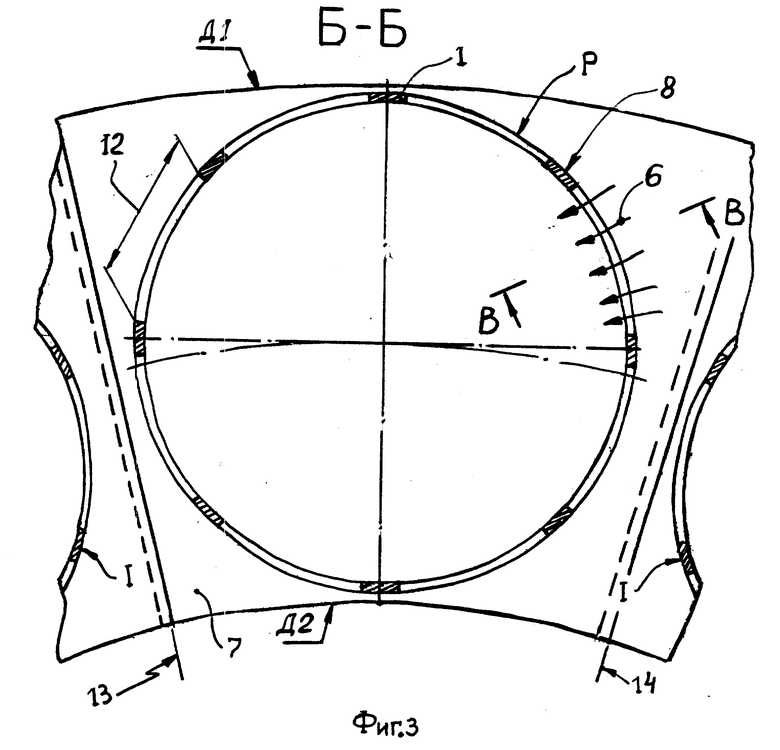

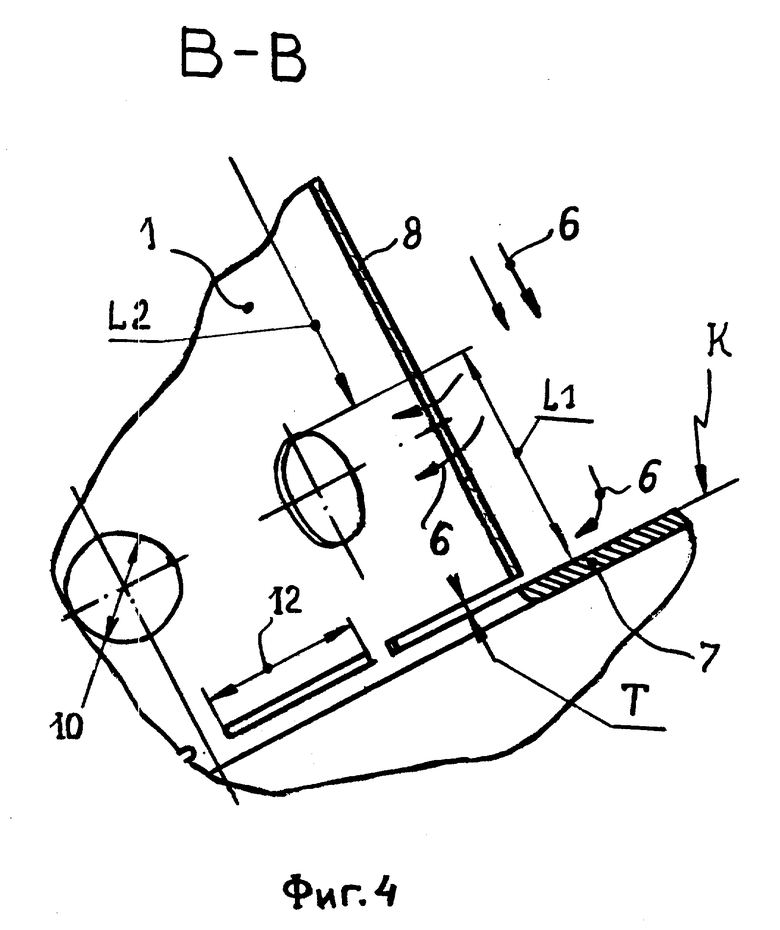

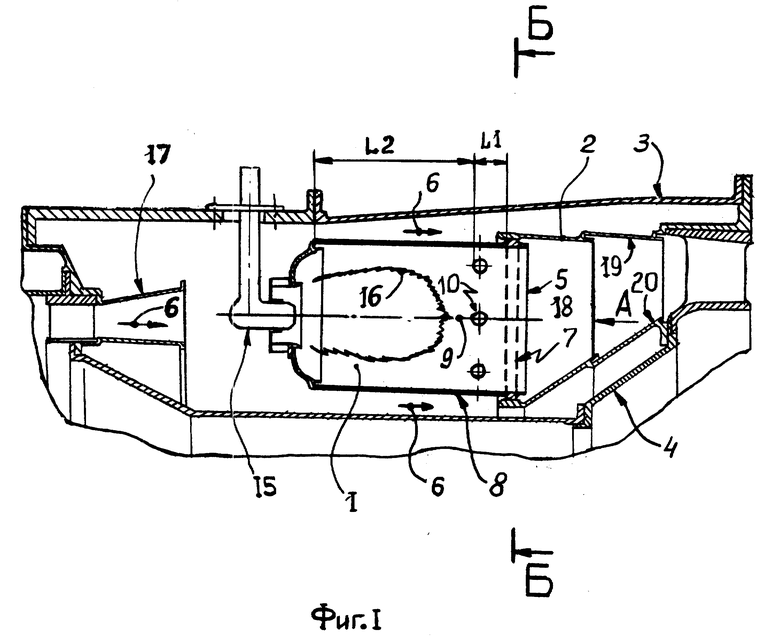

На фиг. 1 изображена верхняя часть продольного сечения камеры сгорания вдоль жаровой трубы; на фиг. 2 - вид А на фиг. 1 (схема расположения жаровых труб с осью жаровой трубы относительно оси камеры сгорания); на фиг. 3 - сечение Б-Б на фиг. 1 (вариант соединения лобовых стенок в каждой из жаровых труб между собой); на фиг. 4 - разрез В-В на фиг. 3 (поперечное сечение лобовой стенки).

Трубчато-кольцевая камера сгорания газотурбинной энергетической установки содержит жаровые трубы 1, соединенный с кольцевым газосборником 2, скрепленным с внешним 3 и внутренним 4 корпусами. Каждая из жаровых труб 1 содержит на выходе 5 в поперечном потоку 6 направлении лобовую стенку 7, скрепленную со стенкой 8 жаровой трубы 1, например, при помощи сварки и соединенную с газосборником 2 с возможностью перемещения вдоль оси 9 жаровой трубы по пояскам D1 и D2 (см. фиг. 3). Перед лобовой стенкой 7 выше по потоку 6 на расстоянии L1 выполнен минимум один ряд отверстий 10, выше по потоку 6 от которых ее стенка 8 на длине L2 сплошная, т.е. не имеет отверстий либо щелей. На фиг. 2 показана схема расположения жаровых труб 1 с осью 9 жаровой трубы относительно оси 11 камеры сгорания. По периметру P стенки 8 жаровой трубы 1 (см. фиг. 3) выполнены щелевые каналы 12 шириной T (см. фиг. 4) в плоскости K лобовой стенки, обращенной к потоку 6. Кроме того, на фиг. 3 показан вариант соединения лобовых стенок в каждой из жаровых труб между собой по радиальным пазам 13 и 14, однако лобовая стенка может быть выполнена цельной, т. е. в виде диафрагмы, скрепленной одновременно со всеми жаровыми трубами, как показано на фиг. 2. На фиг. 1 изображена форсунка с завихрителем 15, факел пламени обогащенной топливовоздушной смеси 16, диффузор с внезапным расширением 17. Кроме того, на фиг. 1 показано, что газосборник 2 выполнен с кольцевой полостью горения 18, т.е. полость горения 18 образована его коаксиальными стенками 19 и 20.

Камера сгорания работает следующим образом.

При запуске энергетической установки сжатый природный газ через форсунку 15 подается в жаровые трубы 1, смешиваясь с потоком воздуха 6, подаваемого компрессором через диффузор 17 и завихрители топливных форсунок. Перемешанная смесь воспламеняется в жаровых трубах от пусковой свечи. Факел пламени 16 образован диффузионным горением богатой топливовоздушной смеси ( αг = 0,5-0,7). Стенки 8 жаровых труб 1 выдерживают температуру обогащенного факела пламени 16 без охлаждения внутренних стенок. Это позволяет большую часть воздуха направлять и тормозить лобовой стенкой 7. Далее вторичный воздух поступает через отверстия 10, пронизывая границу факела пламени 16 столбиками воздушного потока, инициирующими лавинообразную реакцию горения обогащенного факела пламени 16 с возникновением цепных реакций. При этом на участке L1 резко возрастает температура продуктов сгорания (от 750 K до 1900 K), а смесь продуктов сгорания резко обедняется до αг = 1,8 - 2,2 и затормаживается воздушным потоком 6, истекающим из щелей 12. При этом повышенная температура зон кинетического горения смеси снижается путем разбавления продуктов сгорания избыточным воздухом, подаваемым через щелевые каналы 12 по периметру P всех жаровых труб 1, многократно уменьшая время пребывания продуктов горения в зонах максимальных локальных температурах, обеспечивая требования по температурному полю на выходе из кольцевого газосборника 2, т. е. перед сопловым аппаратом турбины. При этом лобовые стенки 7 всех жаровых труб 1 имеют возможность телескопического перемещения вдоль их продольных осей 9, демпфируя термические напряжения, вызванные различными перемещениями горячих и холодных ее частей относительно мест подвески жаровых труб.

Предлагаемая камера сгорания позволяет обеспечить устойчивое экономичное горение, повышенную надежность и ресурс, а также пониженную токсичность выхлопных газов при сжигании природного газа в газотурбинной энергетической установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2107228C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106579C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109219C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2109218C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2107229C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1995 |

|

RU2106578C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121112C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2138739C1 |

| КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1996 |

|

RU2121111C1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1997 |

|

RU2141077C1 |

Использование: в газотурбинных энергетических установках, работающих преимущественно на сжатом природном газе с низкими выбросами оксидов азота и углерода. Сущность изобретения: каждая из жаровых труб (ЖТ) на выходе в поперечном сечении камеры сгорания содержит лобовую стенку (ЛС), скрепленную со стенкой ЖТ и соединенную с газосборником с возможностью перемещения вдоль оси ЖТ перед ЛС выше по потоку выполнен минимум один ряд отверстий, от которых стенка ЖТ сплошная. Каналы в ЖТ выполнены щелевыми. 4 ил.

Трубчато-кольцевая камера сгорания газотурбинной энергетической установки, содержащая жаровые трубы, соединенные с газосборником, скрепленным с внешним и внутренним корпусами, полость которого образована его собственными кольцевыми стенками, при этом каждая из жаровых труб содержит на выходе в поперечном потоку направлении лобовую стенку, скрепленную со стенкой жаровой трубы и соединенную с газосборником, в жаровой трубе в плоскости лобовой стенки, обращенной к потоку, по периметру стенки жаровой трубы выполнены каналы, отличающаяся тем, что лобовая стенка соединена с газосборником с возможностью перемещения вдоль оси жаровой трубы, в последней перед лобовой стенкой выше по потоку выполнен минимум один ряд отверстий, от которых стенка жаровой трубы сплошная, а каналы в жаровой трубе выполнены щелевыми.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4173118, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| FR, заявка, 2695460, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-20—Публикация

1995-11-01—Подача