Изобретение относится к сварке, в частности к составам флюсов, используемых для механизированной сварки с повышенной скоростью, применяемых для восстановления изношенных деталей, работающих в условиях абразивного износа, в том числе коленчатых валов.

Известен флюс для электродуговой сварки (А.с. N 1230779, 15.05.86), содержащий следующие компоненты, мас.%: двуокись кремния, 37,0-41,5; окись кальция, 33,2-37,7; двуокись титана, 12,8-18,0; закись железа, 8,0-11,8. Данный флюс используется для сварки низкоуглеродистых и низколегированных сталей, не устраняя наличие в наплавленном металле шлаковых включений, при этом частично присутствуют поры, кристаллизационные трещины и наблюдается эффект "побитости" металла шва.

Известен сварочный флюс (А. с. 461818, 28.02.75), компоненты которого взяты в следующем соотношений мас.%: феррованадий 2-3; жидкое стекло 2,5-3,5; графит 2-3; феррохром 2-3; высококремнистый марганцевый плавленый флюс - остальное, используемый на ремонтных предприятиях при восстановлении коленчатых валов. Данный флюс обладает высокой гигроскопичностью, имеет в своем составе дорогие и дефицитные ферросплавы и не устраняет в наплавленном металле кристаллизационные трещины.

Известен сварочный флюс (прототип), применяемый для наплавки конструкционных сталей и чугунов, в том числе коленчатых валов, содержащий следующие компоненты мас.%: SiO2, 28,5-33; MnO, 28,5-35; CaO, 29-31; CaF2, 5-7; Al2O3, до 3,5; MgO, до 2; Fe2O3, до 1,5; S и P не более 0,2 [1].

Данный флюс из-за значительного содержания MnO и CaO имеет повышенную основность, вызывающую нестабильность состава из-за снижения перехода кремния и повышения перехода марганца в металл наплавочного слоя.

Кроме того, известный сварочный флюс допускает непостоянство нахождения в своем составе, причем в незначительном количестве MgO, отсутствие которого способствует появлению наплывов на поверхности наплавленного слоя и ухудшает шлакоотделимость.

Применение известного флюса для наплавки стандартными проволоками, не содержащими легирующих элементов (ГОСТ 2246-79, ГОСТ 10543-82), обеспечивает получение в наплавленном слое закалочных структур при естественном охлаждении на воздухе. Наплавленные под указанными материалами коленчатые валы из высокопрочного чугуна имели твердость поверхностного слоя 48-50 HRC и высокую относительную износостойкость, 115-136% от уровня новых.

Однако этот флюс имеет существенные недостатки: высокую гигроскопичность и наличие в наплавленном металле неметаллических включений, пор и кристаллизационных трещин. Флюс является "коротким", т. е. с узким температурным интервалом кристаллизации, при наплавке под ним наблюдается эффект "побитости" поверхности наплавленного слоя.

Технической задачей изобретения является повышение сварочно- технологических свойств флюса и обеспечение более высоких качественных характеристик наплавленного металла.

Задача достигается тем, что флюс для электродуговой сварки, содержащий SiO2, MnO, CaO, CaF2, MgO, Al2O3, Fe2O3, S и P, содержит компоненты при следующем соотношении, мас.% :

SiO2 - 29-33

MnO - 30-33

MgO - 24-26

CaO - 4-6

CaF2 - 4-6

Al2O3 - до 2,5

Fe2O3 - до 1,5

S - до 0,2

P - до 0,2

при этом отношение содержания основных и кислых окислов составляет 1,30-1,34.

Наличие в предлагаемом веществе изобретения доказывается тем, что замещение оксида кальция оксидом магния, а также изменение соотношения между основными компонентами способствует образованию в наплавленном металле закалочных структур при естественном охлаждении на воздухе и благоприятных по форме и расположению оксисульфидных неметаллических включений, за счет чего повышается стойкость наплавленного слоя против образования кристаллизационных трещин.

Оригинальность предлагаемого флюса заключается в том, что оксид магния входит в состав флюса на постоянной основе, почти полностью замещая собой оксид кальция, что способствует устранению неравномерности наплывов на поверхности наплавленного слоя (эффект "побитости") и лучшей отделимости шлаковой корки.

Опытно-экспериментальным путем установлено, что для наплавки на высоких скоростях (70-80 м/ч) деталей диаметром до 100 мм в составе флюса содержание SiO2 должно быть 28-35 мас.%, так как при большем или меньшем содержании происходит ухудшение формирующих свойств флюса.

Но такое содержание SiO2, хотя и улучшает технологические характеристики флюса, ведет к повышению содержания кремния в наплавленном слое и засорению металла нежелательными силикатными включениями. Устранение указанного противоречия решается с помощью подбора оптимального соотношения между SiO2 и MnO, MgO, CaO, которые снижают термодинамическую активность SiO2.

Данное соотношение определяется основностью флюса, являющейся характеристикой, обеспечивающей качественное формирование наплавленного слоя. Основность также влияет на реакционную способность флюса в зоне плавления и позволяет дифференцированно изменять влияние отдельных компонентов и их соотношений на процесс изменения содержания кремния и марганца в наплавленном металле. Увеличение основности флюса способствует переходу марганца в наплавляемый металл и оказывает обратное воздействие на переход кремния. Содержание MnO должно обеспечивать протекание марганцевосстановительного процесса, при условии, что содержание марганца в наплавленном слое превышает содержание кремния в 3-4 раза. Исходя из этого, содержание MnO должно быть в пределах 29-33 мас.%, но при этом возрастает опасность образования кристаллизационных трещин, которая может быть устранена путем введения в состав флюса MgO и CaO. Процентное соотношение между MgO и CaO во флюсе обуславливается основностью флюса B = 1,3-1,34, что также обеспечивает оптимальное соотношение кремния и марганца в наплавленном металле и позволяет снизить критическую скорость закалки, получить эффект самозакаливания наплавленного металла при естественном охлаждении на воздухе.

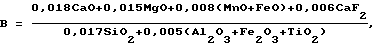

Для определения численного значения основности использовалась формула

где CaO, MgO, MnO, FeO, CaF2 - концентрация основных оксидов и фторида, мас.%;

SiO2, TiO2, Al2O3, Fe2O3 - концентрация кислых оксидов, мас.%.

Содержание основных оксидов должно быть, мас.%: MgO, 24-26; CaO - 4-6. Замена оксида кальция на оксид магния позволяет улучшить сварочно-технологические свойства флюса при высоком качестве наплавленного металла.

Введение 4-6 мас.% CaF2 обеспечивает достаточную стойкость наплавленного слоя против образования пор при сварке без ухудшения технологических и металлургических характеристик флюса.

Окислы Al2O3 - до 2,5 мас.%, Fe2O3 - до 1,5 мас.% являются примесями в составе флюса и выбранные их количественные пределы не снижают технологических и металлургических показателей флюса.

Ограниченное содержание серы и фосфора до 0,2 мас.% в составе флюса позволяет свести к минимуму вероятность попадания их в наплавленный слой при наплавке, и тем самым уменьшается опасность возникновения кристаллизационных трещин в наплавленном слое.

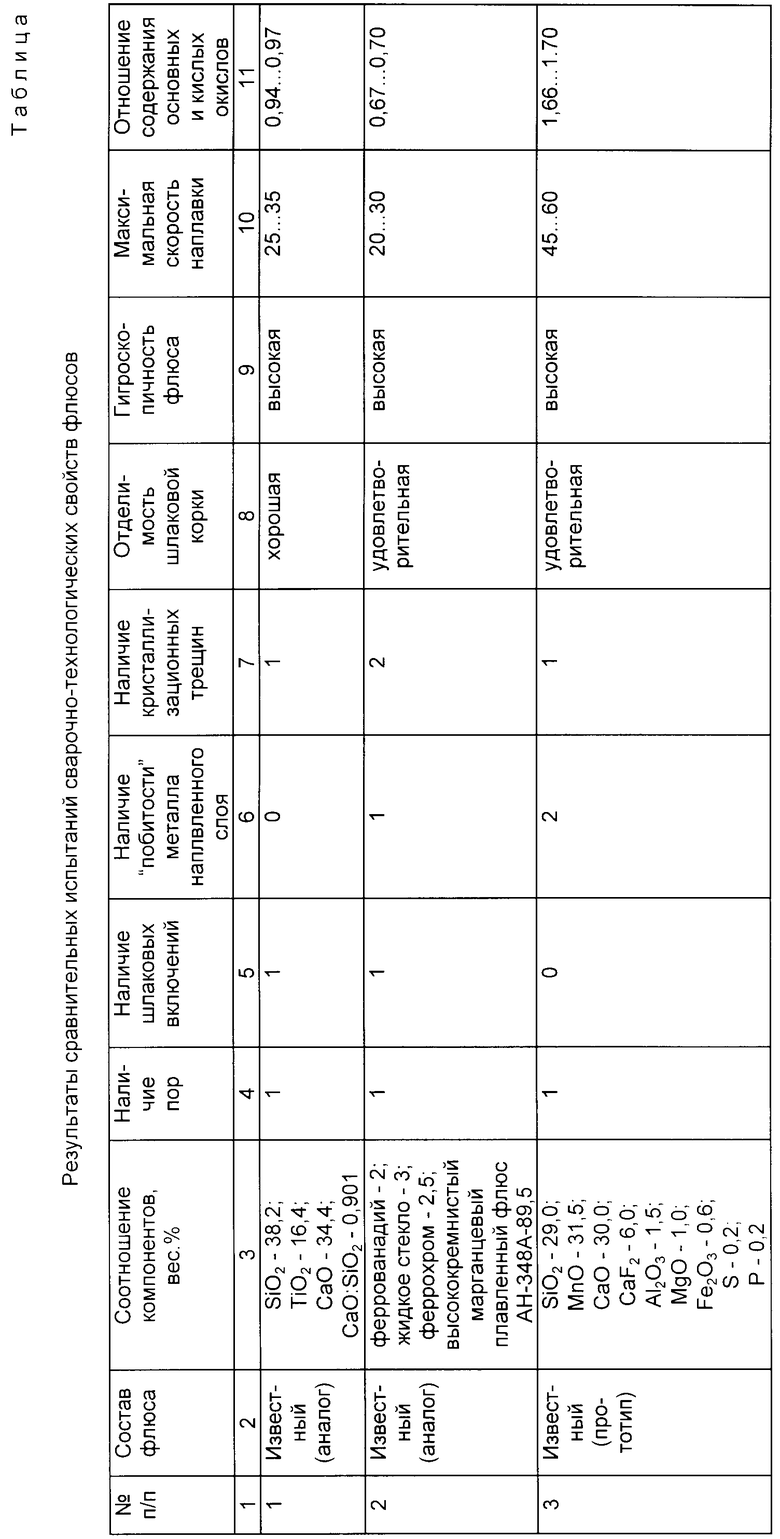

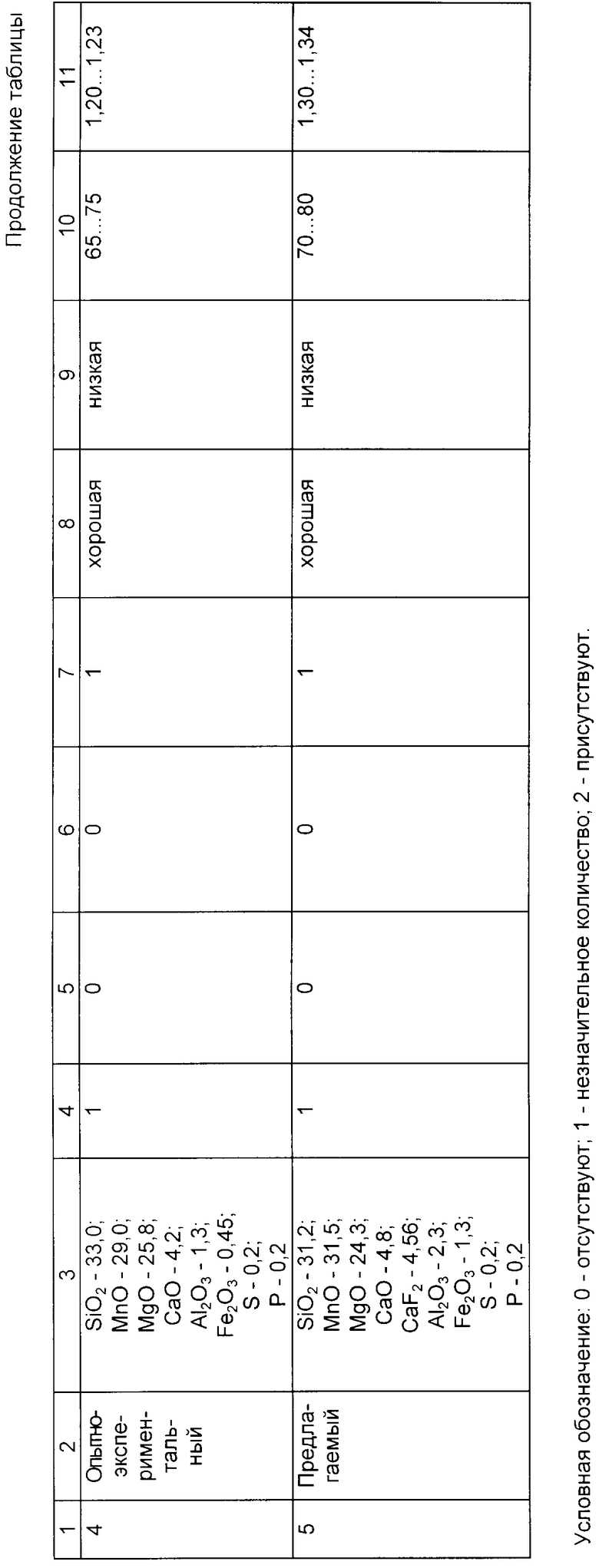

Пример. Для экспериментальной проверки заявляемого состава были приготовлены пять смесей ингредиентов, один из которых показал оптимальные результаты (см. таблицу).

При выплавке опытной партии флюса применяли следующие сырьевые материалы: марганцевая руда, песок кварцевый по ГОСТ 2238-76, магнезит каустический по ГОСТ 1216-71, плавиковый шпат.

Указанные сырьевые материалы переплавляли в дуговой печи до получения гомогенного расплава, который затем гранулировали путем слива в подогретую до 50oC воду. При этом образовывались однородные частицы флюса стекловидного строения, темного цвета, с размером зерна 0,25-1,60 мм.

Готовый флюс имеет следующий химический состав, мас.%: SiO2, 31,2; MnO, 31,5; MgO, 24,3; CaO, 4,8; CaF2, 4,56; Al2O3, 2,3; Fe2O3, 1,3; S, 0,02; P, 0,02.

Результаты испытания предлагаемого флюса в сравнении с прототипом, аналогами и предлагаемым составом с другим соотношением ингредиентов представлены в таблице.

Приведенные в таблице данные подтверждаются актом испытаний заявляемого флюса.

Таким образом, использование изобретения позволяет достичь следующих результатов.

1. Включение в состав предлагаемого флюса на постоянной основе дополнительного количества оксида магния, частично замещающего оксид кальция, при условии соблюдения отношения содержания основных и кислых окислов на уровне 1,3 -,1,34, обеспечивает более качественное формирование наплавленного слоя, например, при восстановлении чугунных коленчатых валов.

2. Незначительное уменьшение процентного содержания в предлагаемом флюсе примесей в виде кислых оксидов алюминия и железа, а также серы и фосфора ведет к уменьшению количества кристаллизационных трещин в наплавляемом металле.

3. Применение предлагаемого флюса, благодаря увеличению активности перехода составляющих его элементов в наплавляемый слой, позволяет вести наплавку цилиндрических поверхностей на более высоких скоростных режимах, что сокращает время наплавки в 1,5-2 раза и свидетельствует о повышении его сварочно-технологических возможностей по сравнению с известными флюсами аналогичного назначения.

Реализация потенций изобретения позволяет восстанавливать механизированной наплавкой под слоем нового флюса с повышенной скоростью коленчатые валы, изготовленные из высокопрочного чугуна, традиционно обладающего низкой свариваемостью, с одновременным повышением показателей качества наплавленного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2005 |

|

RU2304500C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2005 |

|

RU2304501C2 |

| СОСТАВ ФЛЮСА ДЛЯ СВАРКИ И НАПЛАВКИ ПРОВОЛОКОЙ И ЛЕНТОЙ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2013 |

|

RU2530107C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2203787C2 |

| СВАРОЧНЫЙ ФЛЮС | 1995 |

|

RU2080227C1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 1994 |

|

RU2074800C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2200078C2 |

| НАУГЛЕРОЖИВАЮЩАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2021 |

|

RU2755912C1 |

Изобретение относится к сварке, в частности к составам флюсов, используемых для механизированной сварки с повышенной скоростью, применяемых для восстановления изношенных деталей, работающих в условиях абразивного износа, в том числе колечатых валов. Задачей изобретения является повышение сварочно-технологических свойств флюса и обеспечение более высоких качественных характеристик направленного металла. Флюс содержит следующие компоненты, мас%: SiO2 29 - 33; MnO 30 - 33; MgO 24 - 26; CaO 4 - 6; CaF2 4 - 6; Al2O3 - до 2,5, Fe2O3 - до 1,5, S - до 0,2 и P - до 0,2, при этом отношение содержания основных и кислых окислов составляет 1,30 - 1,34. 1 табл.

Флюс для электродуговой сварки, содержащий SiO2, MnO, CaO, CaF2, MgO, Al2O3, Fe2O3, S и P, отличающийся тем, что флюс содержит компоненты при следующем соотношении, мас.%:

SiO2 - 29 - 33

MnO - 30 - 33

MgO - 24 - 26

CaO - 4 - 6

CaF2 - 4 - 6

Al2O3 - До 2,5

Fe2O3 - До 1,5

S - До 0,2

P - До 0,2

при этом отношение содержания основных и кислых окислов составляет 1,30 - 1,34.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 353804, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-03-27—Публикация

1996-06-11—Подача