Изобретение относится к области сварки, в частности к составам флюсов, используемых для механизированной сварки с повышенной скоростью, применяемых для восстановления изношенных деталей, работающих в условиях абразивного износа.

Известен сварочный флюс повышенной основности (А.с. 353804, Бюл. №30 от 09.10.72 г.), содержащий следующие компоненты, в %: SiO2 - 28,5...33; MnO - 28,5...35; CaO - 29...31; CaF2 - 5...7; Al2О3 - до 3,5; MgO - до 2; Fe2О3 - до 1,5; S и Р не более 0,2. Данный флюс имеет повышенную гигроскопичность и при наплавке, сварке при помощи него наблюдается «побитость» шва, так как флюс «короткий», при этом присутствуют кристаллизационные трещины.

Известен сварочный флюс повышенной основности (А.с. 2116183 от 27.07.98 г.), имеющий следующий состав, мас.%: SiO2 - 30...34; MnO - 30...34; СаО - до 5; CaF2 - 5...7; Al2O3 - до 1,5; MgO - 26...28; Fe2O3 - до 1,5; S и Р до 0,2. Указанный флюс обладает высокой гигроскопичностью, не обеспечивает полного отделения шлаковой корки при повышенных скоростях сварки и не устраняет кристаллизационные трещины.

Известен флюс для электродуговой сварки (А.с.2107601, Бюл. №9 от 27.03.98 г. - прототип), применяемый для наплавки конструкционных сталей и чугунов, имеющий следующий состав, мас.%: SiO2 - 29...33; MnO - 24...26; MgO - 24...26; CaO - 4...6; CaF2 - 4...6; Al2O3 - до 2,5; Fe2O3 - до 1,5; S и Р до 0,2, при этом отношении содержание основных и кислых окислов составляет 1,3...1,34. Флюс обладает сравнительно высокой гигроскопичностью, при наплавке под данным флюсом при повышенных скоростях затрудняется отделимость шлаковой корки и не устраняется появление кристаллизационных трещин в наплавленном слое.

Технической задачей изобретения является повышение сварочно-технологических свойств флюса и обеспечение более высоких качественных характеристик наплавленного металла.

Задача достигается тем, что флюс для электродуговой сварки, содержащий SiO2, MnO, СаО, CaF2, MgO, Al2О3, Fe2О3, S и Р, содержит компоненты при следующем соотношении, мас.%:

при этом соотношение содержания основных и кислых окислов выбрано из условия получения основности флюса 1,40-1,48.

Наличие в предлагаемом веществе изобретения доказывается тем, что изменение соотношения между основными компонентами способствует образованию в наплавленном металле закалочных структур при естественном охлаждении на воздухе, за счет чего повышается износостойкость получаемых поверхностей и благоприятных по форме и расположению оксидосульфидных неметаллических включений, вследствие чего повышается стойкость наплавленного слоя против образования кристаллизационных трещин.

Оригинальность предлагаемого флюса заключается в том, что сумма оксида кальция и оксида магния в прототипе и предлагаемом флюсе незначительно отличаются, но их отношения различны и составляют: в прототипе CaO/MgO=1/6, а в предлагаемом CaO/MgO=1/2. Увеличение оксида кальция и уменьшение оксида магния способствует улучшению отделения шлаковой корки при повышенных скоростях наплавки, отсутствует эффект «побитости шва», характерный для «коротких» флюсов повышенной основности. Наплавленный под предлагаемым флюсом металл закаливается при естественном охлаждении на воздухе и имеет износостойкость, превышающую уровень закаленной стали.

Описание состава флюса и его влияние на процесс наплавки.

Опытно-экспериментальным путем установлено, что для наплавки на высоких скоростях (70...80 м/ч) деталей диаметром до 100 мм в составе флюса содержание SiO2 должно быть 28...35%, так как при большем или меньшем содержании происходит ухудшение формирующих свойств флюса.

Но такое содержание SiO2, хотя и улучшает технологические характеристики флюса, ведет к повышению содержания кремния в наплавленном слое и засорению металла нежелательными силикатными включениями. Устранение указанного противоречия решается с помощью подбора оптимального соотношения между SiO2 и MnO, MgO, CaO, которые снижают термодинамическую активность SiO2.

Данное соотношение определяется основностью флюса, являющейся характеристикой, обеспечивающей качественное формирование наплавленного слоя. Основность также влияет на реакционную способность флюса в зоне плавления и позволяет дифференцированно изменять влияние отдельных компонентов и их соотношений на процесс изменения содержания кремния и марганца в наплавленном металле. Увеличение основности флюса способствует переходу марганца в наплавляемый металл и оказывает обратное воздействие на переход кремния. Содержание MnO должно обеспечивать протекание марганцевосстановительного процесса при условии, что содержание марганца в наплавленном слое превышает содержание кремния в 3...4 раза. Исходя из этого, содержание MnO должно быть в пределах 29...33%, но при этом возрастает опасность образования кристаллизационных трещин, которая может быть устранена путем введения в состав флюса MgO и СаО. Процентное соотношение между MgO и СаО во флюсе обуславливается основностью флюса В=1,40...1,48, что также обеспечивает оптимальное соотношение кремния и марганца в наплавленном металле и позволяет снизить критическую скорость закалки, получить эффект самозакаливания наплавленного металла при естественном охлаждении на воздухе, а следовательно повышение износостойкости полученных после наплавки поверхностей.

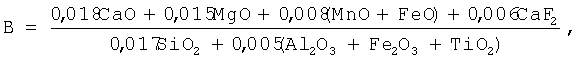

Для определения численного значения основности использовалась формула (см. Б.П.Конищев, С.А.Курланов, Н.Н.Потапов и др. «Сварочные материалы для дуговой сварки» стр.86)

где СаО, MgO, MnO, Fe2О3, CaF2 - концентрация основных оксидов и фторида, вес.%;

SiO2, TiO2, Al2O3, Fe2О3 - концентрация кислых оксидов, вес.%.

Содержание основных оксидов должно быть MgO - 19...23%, СаО - 9...11%. Такое содержание оксида кальция и оксида магния позволяет улучшить сварочно-технологические свойства флюса при высоком качестве наплавленного металла.

Введение 4...6% CaF2 обеспечивает достаточную стойкость наплавленного слоя против образования пор при сварке без ухудшения технологических и металлургических характеристик флюса.

Окислы Al2O3 - до 2%, Fe2О3 - до 1,5% являются примесями в составе флюса и выбранные их количественные пределы не снижают технологических и металлургических показателей флюса.

Ограниченное содержание серы и фосфора до 0,2% в составе флюса позволяет свести к минимуму вероятность попадания их в наплавленный слой при наплавке, и тем самым уменьшается опасность возникновения кристаллизационных трещин в наплавленном слое.

Пример конкретного использования флюса

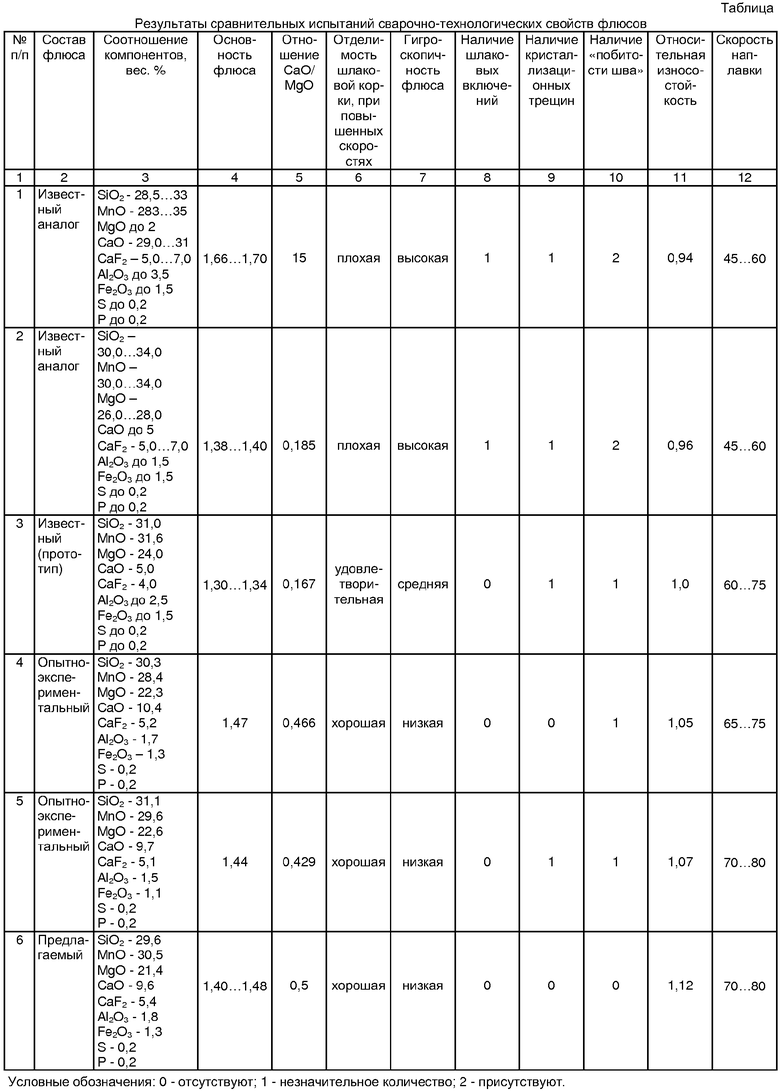

Для экспериментальной проверки заявляемого состава были приготовлены шесть смесей ингредиентов, один из которых показал оптимальные результаты (см. таблицу).

При выплавке опытной партии флюса применяли следующие сырьевые материалы: марганцевая руда, песок кварцевый по ГОСТ 2238-76, магнезит каустический по ГОСТ 1.216-71, плавиковый шпат.

Указанные сырьевые материалы переплавляли в дуговой печи до получения гомогенного расплава, который затем гранулировали путем слива в подогретую до 50°С воду. При этом образовывались однородные частицы флюса стекловидного строения, темного цвета, с размером зерна 0,25...1,60 мм.

Готовый флюс имеет следующий химический сослав, вес.%: SiO2 - 29,6; MnO - 30,5; MgO - 21,4; CaO - 9,6; CaF2 - 5,2; Al2О3 - 1,8; Fe2O3, - 1,5; S - 0,2; Р - 0,2.

Результаты испытания предлагаемого флюса в сравнении с прототипом, аналогами и предлагаемым составом с другим соотношением ингредиентов представлены в таблице.

Таким образом, использование изобретения позволяет достичь следующих результатов:

1. При условии соблюдения отношения содержания основных и кислых окислов, выбранного из условия получения основности флюса 1,40...1,48, это обеспечивает оптимальное соотношение кремния и марганца в наплавленном металле и позволяет снизить критическую скорость закалки, получить эффект самозакаливания наплавленного металла при естественном охлаждении на воздухе.

2. Незначительное уменьшение процентного содержания в предлагаемом флюсе примесей в виде кислых оксидов алюминия и железа,

а также серы и фосфора ведет к уменьшению количества кристаллизационных трещин в наплавляемом металле.

3. Оптимальное соотношение основных оксидов CaO/MgO=1/2 позволяет исключить эффект «побитости шва», характерный «коротким» флюсам повышенной основности.

4. Применение предлагаемого флюса, благодаря увеличению активности перехода составляющих его элементов в наплавляемый слой, позволяет вести наплавку цилиндрических поверхностей на более высоких скоростных режимах, что сокращает время наплавки в 1,5...2 раза и свидетельствует о повышении его сварочно-технологических возможностей по сравнению с известными флюсами аналогичного назначения.

5. Оптимальное соотношение компонентов предлагаемого флюса снижает его гигроскопичностью по сравнению с аналогами и прототипом.

Реализация потенций предлагаемого изобретения позволяет восстанавливать детали с одновременным повышением показателей качества наплавленного слоя.

Пример. Наплавка производилась проволокой марки НП-80 ГОСТ 10543-88 на образцы из стали 45 по два участка с шириной наплавляемого слоя 40 мм под флюсами, составы которых приведены в таблице. Применялись образцы диаметром 60...70 мм, длиной l=100 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2005 |

|

RU2304501C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1996 |

|

RU2107601C1 |

| СОСТАВ ФЛЮСА ДЛЯ СВАРКИ И НАПЛАВКИ ПРОВОЛОКОЙ И ЛЕНТОЙ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2013 |

|

RU2530107C1 |

| СВАРОЧНЫЙ ФЛЮС | 2001 |

|

RU2203787C2 |

| НАУГЛЕРОЖИВАЮЩАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2021 |

|

RU2755912C1 |

| ПЛАВЛЕНЫЙ ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2309829C2 |

| ПЛАВЛЕННЫЙ ФЛЮС ДЛЯ НАПЛАВКИ | 1996 |

|

RU2115529C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 2014 |

|

RU2566236C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2018 |

|

RU2682730C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

Изобретение может быть использовано при механизированной сварке с повышенной скоростью для восстановления изношенных деталей, работающих в условиях абразивного износа. Флюс для электродуговой сварки содержит, вес.%: SiO2 28...32; MnO 28...32; MgO 19...23; CaO 9...11; CaF2 4...6. Отношение содержания основных и кислых окислов выбрано из условия получения основности флюса 1,40...1,48. Содержание Al2O3, Fe2О3, S и Р не должно превышать соответственно 2; 1,5; 0,2 и 0,2%. Использование предлагаемого флюса позволяет наплавлять детали из конструкционных сталей с высокими качественными показателями: износостойкость наплавленных поверхностей составляет 156% по отношению к ненаплавленным. 1 табл.

Флюс для электродуговой сварки, содержащий SiO2, MnO, СаО, CaF2, MgO, Al2O3, Fe2О3, S и Р, отличающийся тем, что флюс содержит компоненты при следующем соотношении, мас.%:

при этом соотношение содержания основных и кислых окислов выбрано из условия получения основности флюса 1,40-1,48.

| ФЛЮС ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 1996 |

|

RU2107601C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 1994 |

|

RU2074800C1 |

| Флюс для сварки углеродистых и низколегированных сталей | 1990 |

|

SU1759229A3 |

| СВАРОЧНЫЙ ФЛЮС, | 0 |

|

SU353804A1 |

| JP 60061196 A1, 08.04.1985. | |||

Авторы

Даты

2007-08-20—Публикация

2005-08-01—Подача