Изобретение относится к способу производства упаковочного материала в виде полотна, включающего срединный (сердцевинный) слой из бумаги или картона, имеющий выштампованные отверстия, апертуры или щели, предназначенные для покрытия слоями алюминиевой фольги и термопластика, приклеивающегося к срединному слою.

Упаковочные контейнеры или одноразовые картонные упаковки часто изготавливают из упаковочного материала указанного типа. Этот упаковочный материал, как правило, поставляют в виде полотен, намотанных на катушки, которые (полотна), после их сматывания с катушек преобразуются посредством сгибания в упаковочные контейнеры или картонные упаковки. Упаковка такого типа, обычная в торговле, имеется на рынке под торговой маркой "Тетра Брик" и применяется главным образом для жидкого содержимого, такого, как молоко, фруктовый сок и т.д. Эту упаковку производят на автоматической упаковочной и разливочной машине таким образом, что полотно, разматываемое с катушки, преобразуется в трубку, в которой края полотна соединяются в соединение внахлест или швом, после чего образованная труба наполняется предназначенным для нее содержимым и разделяется на отдельные упаковки с помощью повторяющихся поперечных перемычек, разнесенных в пространстве и расположенных под прямыми углами к трубе. Когда поданное содержимое закрыто такими средствами в перегороженных частях трубы, их отделяют от трубы путем резания через зоны поперечного разделения. Разделенные части трубы затем формуются путем складывания вдоль линий сгиба, предусмотренных в упаковочном материале, в параллелепипедные упаковки.

Упаковки такого типа часто снабжают приспособлениями для открытия в виде отверстий, апертур или щелей, выполненных в упаковочном материале и покрытых отрывными полосками, так называемыми "язычками". Когда содержимое состоит из стерильного продукта, такого, как, например, стерилизованное молоко, или из кислого продукта, такого, как, например, апельсиновый сок, упаковку часто изготавливают из упаковочного ламината, включающего слой алюминиевой фольги, которая придает упаковке исключительную плотность против проникновения газов, таких, как, например, кислород (См. DE 3838739 A1, кл. B 65 D 85/72, 1990)

Чтобы достичь желательной степени герметичности, очень важно, чтобы алюминиевая фольга не была сломанной или поврежденной при формировании упаковки или при производстве упаковочного материала, и для открытия с помощью язычка необходимо, чтобы слой алюминиевой фольги обладал исключительно хорошей адгезией около открывающего отверстия или апертуры, на которую накладывается отрывная полоска.

Целью изобретения является также обработка и изготовление полотна упаковочного материала указанного типа простым и эффективным образом.

Для этого край упаковочного полотна эффективно запаивается пластиковой пленкой поверх или около краевой зоны. Известно запаивание абсорбирующих жидкость краев материала, обращенных внутрь упаковочного контейнера, с помощью термопластовой пленки в виде полос, которые накладываются поверх или накладываются около краев.

Известно применение для той же цели полотна упаковочного материала так называемой фиксированной краевой полосой пластика, т.е. пластиковой полосой, которая выступает за задний край полотна картона и которая может быть согнута вокруг края и запаяна на противоположной стороне. Такую фиксированную краевую полосу получают путем размещения полотна картона во взаимодействии бок о бок так, что они образуют между собой щель или промежуток, после чего эти полотна и щель между ними соединяемо покрывают сверху пластиковой пленкой (фольгой), или в некоторых случаях пластиковой пленкой и алюминиевой фольгой, а затем покрытие полотна разделяют (разрезают) в зоне щели (фиг. 1 (способ) и фиг. 3 (материал) US 4256791, кл. B 32 B 31/18, 1981) для образования выступающей фиксированной полосы.

Однако оказывается невозможным достижение адгезии (или очень плохой адгезии) между, например, слоями алюминиевой фольги и слоем пластика в области собственно щели, поскольку полотна этих материалов не могут быть сжаты вместе в зоне щели из-за отсутствия опорной подложки.

Предлагаемый способ устраняет этот недостаток.

Вначале производят ламинат из пластиковой алюминиевой пленки, в которой компоненты ламината обладают хорошей адгезией одного слоя к другому, а затем ламинированием этого пластико-алюминиевого пленочного ламината к указанному полотну срединного слоя материала, т.е. к картону, расположенному бок о бок.

Предлагаемый материал может быть получен по известной технологии путем наложения в ходе нескольких отдельных приемов ламинирования различных слоев, т. е. слоя алюминиевой фольги, внутреннего пластикового слоя и т.д. до срединного слоя из бумаги или картона. Такой способ ламинирования работает прекрасно в тех случаях, когда срединный слой не снабжен отверстиями, апертурами или щелями, т.е. областями, в которых покрывающие слои простираются поверх или за краевые зоны срединного слоя. Оказывается, что при покрывании алюминиевой фольгой срединного слоя из полотна бумаги или картона, когда срединный слой имеет отверстия, апертуры или щели, возникают те проблемы, что, в связи с ламинированием когезивного ламинирующего слоя, состоящего, как правило, из тонкой экструдированной термопластовой пленки, алюминиевая фольга должна быть придавлена к срединному слою отжимным валком или валком мягкого давления для достижения достаточной адгезии между слоем алюминиевой фольги и срединным слоем. Поскольку слой алюминиевой фольги, как правило, является очень тонким (порядка 5 - 10 мкм), он будет прижиматься отжимным валком к краям вокруг апертур или щелей в срединном слое и частично вдавливаться в эти отверстия или апертуры. Поскольку пробитые отверстия имеют относительно острые края, имеется риск, что алюминиевая фольга потрескается, во всяком случае, риск, что алюминиевая фольга согнется вокруг краев апертур или щелей, и при этом будет либо ослаблена или ухудшена адгезия между алюминиевой фольгой и срединным слоем именно в краевых зонах отверстий или апертур. Кроме того, адгезия между слоем пластика и слоем алюминиевой фольги будет слабой в зоне этих отверстий или щелей, поскольку давление отжимного валка в этих зонах ограничено.

Приведенные обстоятельства составляют главную проблему, так как, во-первых, могут образовываться трещины в слое алюминиевой фольги ( и вследствие этого недостаточна плотность по газу получаемых упаковок); во-вторых, отмечается дефектное функционирование отверстия вследствие плохой адгезии между слоем алюминиевой фольги и срединным слоем в краевых зонах вокруг отверстий; в-третьих, плохая адгезия между слоем алюминиевой фольги и слоем пластика вдоль участков, где слой алюминиевой фольги и пластиковый выступают за срединный слой и не опираются на него.

Описанные недостатки эффективно устраняются при использовании изобретения.

По предлагаемому способу алюминиевую фольгу подают между охлаждающим валком и первым отжимным валком, примыкающим к охлаждающему, один или более термопластовых материалов в расплавленном или полурасплавленном состоянии экструдируются в виде непрерывной пленки (первой) между охлаждающим валком и первым отжимным валком так, что экструдированная первая пленка располагается между алюминиевой фольгой и охлаждающим валком, при этом термопластовый материал стабилизируется охлаждением, отверждаясь, что вызывает его прилипание к алюминиевой фольге, в результате образуется ламинат из пластика и алюминиевой фольги. Этот ламинат при контакте с охлаждающим валком подают под второй прижимной валок, по которому проходит полотно из бумаги или картона, снабженное пробитыми отверстиями, апертурами или щелями, посредством которого полотно прижимается к ламинату пластика и алюминиевой фольги, проходящему по охлаждающему валку, один или более термопластовых материалов в расплавленном или полурасплавленном состоянии экструдируется в виде непрерывной пленки (второй) между охлаждающим валком и вторым прижимным валком так, что экструдируемая вторая пленка располагается между пластико-алюминиевым ламинатом со стороны алюминиевой фольги и полотном бумаги или картона, расплавленный термопластовый материал стабилизируется охлаждением, отверждаясь, что вызывает его прилипание как к ламинату из пластика и алюминиевой фольги со стороны алюминиевой фольги, так и к бумажному или картонному полотну.

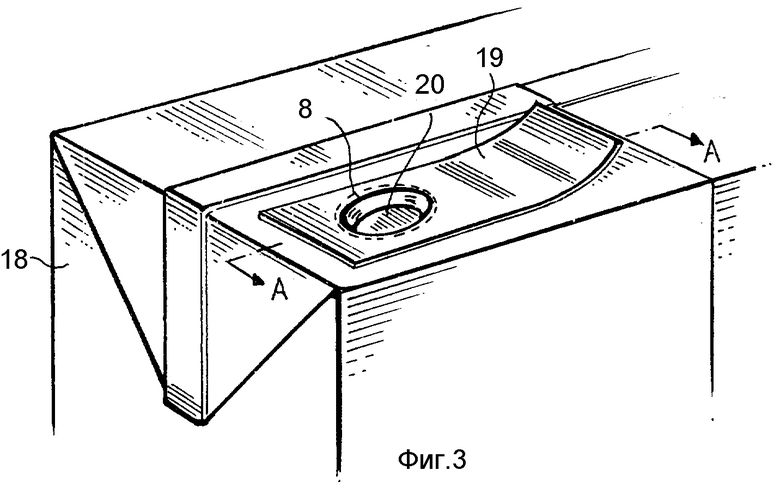

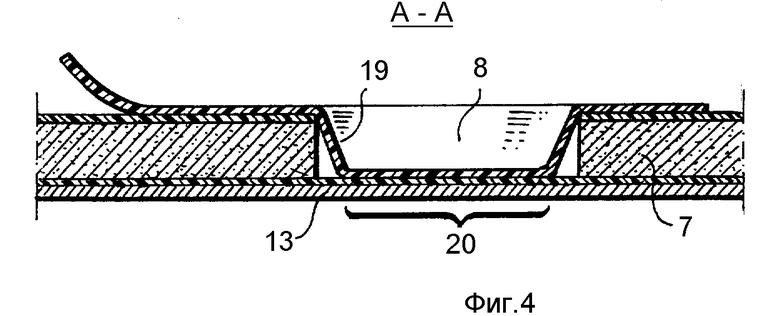

На фиг. 1 схематично показан способ по изобретению; на фиг. 2 - упаковочный материал, полученный по изобретению, поперечное сечение, в увеличенном масштабе; на фиг. 3 - упаковочный контейнер, полученный из материала по фиг. 2 и снабженного отверстием с отрывной полосой; на фиг. 4 - сечение А-А на фиг. 3 (апертура); на фиг. 5 - покрытие щели между двумя полотнами и средство создания запечатанных мостиков, соединяющих впитывающие жидкость краевые зоны на задних краях.

Предлагаемое устройство (фиг. 1) включает охлаждающий валок 1, имеющий отжимные валки 2 и 3, работающие во взаимодействии с охлаждающим валком 1. Накопительную катушку (барабан) 4 для алюминиевой фольги, с которой может сматываться полотно 5 алюминиевой фольги, накопительную катушку (барабан) 6, несущая полотно 7 для срединного слоя из бумаги или картона, причем в полотне 7 штампованием (выбиванием) выполнены предварительно нанесенные отверстия или апертуры 8, экструдера 9 и 10, посредством которых термопластовый материал может быть нагрет до температуры плавления и подан под давлением через плоские широкие сопла экструдеров 9 и 10, так что непрерывно и позитивно выпускается непрерывное полотно или "завеса" расплавленной или полурасплавленной пластиковой пленки 11 (12). Далее полотно 5 алюминиевой фольги сматывается с барабана 4 и проводится по отжимному валку 2 в контакте с охлаждающим валком 1, который контактирует и синхронно вращается с отжимными валками 2 и 3. Одновременно непрерывная пленка 11 расплавленного или полурасплавленного термопластового материала, например полиэтилена, выдавливается экструдерами 9, при этом эта пластиковая пленка направляется в так называемый клин, т.е. в точку контакта между отжимным 2 и охлаждающим 1 валками. В этом случае расплавленная или полурасплавленная термопластовая пленка 11 располагается между полотном 5 алюминиевой фольги и поверхностью охлаждающего валка 1. Контакт с охлаждающим валком приводит к тому, что пластиковая пленка 11 охлаждается отверждаясь и прилипая к алюминиевой фольге 5 с образованием ламината 13 из пластика и алюминиевой фольги.

Образованный ламинат 13 далее охлаждается при контактировании с поверхностью охлаждающего валка 1 на части его окружности и подается между вторым отжимным валком 3 и поверхностью охлаждающего валка 1. С барабана 6 сматывается плотно 7 для срединного слоя из бумаги или картона и подается по отжимному валку 3, контактируя с охлаждающим валком 1. Вторым экструдером 10 непрерывная пластиковая пленка 12 экструдируется в клин между вторым отжимным валком 3 и охлаждающим валком 1. В этом случае выпускаемая пластиковая пленка 12 из полиэтилена располагается между слоем алюминиевой фольги пластиково-алюминиевого ламината 13 и срединным слоем 7. При сжатии между вторым отжимным 3 и охлаждающим 1 валками срединный слой 7 и ламинат 13 объединяются с образованием композитного ламината 14, который подается по поверхности охлаждающего валка 1 до тех пор, пока полностью не стабилизируется и отвердится ламинируемый слой 12 из полиэтилена. После этого упаковочный материал 15 удаляют по отводящему валку 16.

Поскольку алюминиевая фольга 4 сначала была ламинирована с хорошей адгезией к пластиковому слою 11 для образования ламината 13, трещины в слое 5 алюминиевой фольги в зоне вокруг пробитых отверстий, апертур или щелей 8 срединного слоя 5 не возникают, поскольку пластиковая пленка 11, входящая в ламинат 13, придает алюминиевой фольге значительную жесткость и прочность, благодаря чему слой алюминиевой фольги не вдавливается в отверстия, апертуры или щели 8, и не сгибается вокруг краев этих отверстий или апертур, но соединяется с очень хорошей адгезией к поверхности срединного слоя как раз к краям срединного слоя 7. Полотно 15 упаковочного материала может быть намотано на накопительные катушки и применяться в производстве упаковок описанного типа.

На фиг. 2 изображен ламинат 13 (на первой стадии производства), состоящий из пластикового слоя 11 и алюминиевой фольги 5, которой прикрепляется посредством ламинирующего слоя 12 к срединному слою 7, при этом слой 13 ламината соединяет и перекрывает отверстия, апертуры или щели 8. Срединный слой вдоль его противоположного края может быть снабжен тонким слоем 17 полиэтилена.

Упаковка (фиг. 3, фрагмент) состоит в основном из параллелепипедного контейнера, который образуют сгибанием и формованием полотна 15 упаковочного материала в виде трубы. Упаковка состоит из тела 18 параллелепипедной упаковки и отверстий или апертуры 8 (показана ломаными линиями). Отверстие или апертура 8 покрыта отрывной полосой или так называемым язычком 19, из бумаги, картона или пластика, который путем нагревания и давления запечатывается к верхней части упаковки 18, вдавливается в апертуру 8 и заваривается с хорошей адгезией на ламинате 13 внутри участка 20, более точно против слоя 12 пластика, покрывающего пластиково-алюминиевый ламинат 13 со стороны алюминиевой фольги. Так как пластиково-алюминиевый ламинат 13 накладывается с хорошей адгезией у краев отверстия апертуры 8, открытие упаковки будет облегчено, после удаления язычка 19, поскольку краевые зоны срединного слоя 7 действуют, как отрывной край ламината 7. Если образовались складки слоя алюминиевой фольги вокруг апертуры 8 (что обычно случается при использовании известной технологии), адгезия у краевой зоны апертуры 8 будет слабой. Направленная вверх сила, приложенная к ламинату 13, который хотят разорвать с помощью язычка 19, не приведет к разрыву ламината 13, но пластиковый участок 11 ламината растянется и далее произойдет расслоение ламината (ламинат 13 и краевая зона вокруг апертуры 8).

Используя изобретение, можно создавать полоски алюминиевой фольги и пластикового материала, выступающие за края срединного слоя 7 для производства упаковки, запечатываемого соединения краевых зон 21 срединного слоя материала 7, экспонируемого внутри упаковки. Производство материала со "встроенными запечатывающими край полосками" известно и осуществляется так, что полотно 7 срединного слоя сначала покрывается на одной его стороне термопластовым слоем, затем полотно разрезают на части полотна 7', которые распределяют таким образом, что образуется зазор 22 между полотнами 7'. Полученный ламинат 13 из слоя пластика и слоя алюминиевой фольги ламинируют на части полотна 7', и зазоры или щели 22 между полотнами 7' соединяют ламинатом 13. Поскольку ламинат 13 получают с хорошей адгезией между слоями, не имеет большого значения малое усилие сжимающего давления отжимного валка 3 в зоне зазора 22. Если слой 5 алюминиевой фольги и слой пластика 11 будут объединены отжимным валком 3, то результатом будет плохая адгезия.

После операции покрытия, полотна 7 разделяют резанием либо в зоне зазора 22, либо смежно краю одного из полотен срединного слоя 7'. Один из методов может использоваться для запечатывания краев разреза 21 полотен 7'. Либо могут быть объединены краевые зоны полотна 7' в виде перекрывающегося соединения или шва.

Предлагаемое техническое решение позволяет производственные операции с упаковочным материалом осуществлять простым и экономичным способом.

Изобретение касается способа производства упаковочного материала, включающего срединный слой 9, снабженный пробитыми отверстиями, апертурами или щелями 14, и имеющего вдоль своей одной стороны неповрежденный слой 7 ламината, состоящий из алюминиевой фольги и полиэтилена. При производстве упаковочного материала первичный ламинат 7 из полиэтилена и алюминиевой фольги сначала создается тем, что полиэтилен экструдируется в виде пленки между алюминиевой фольгой и поверхностью охлаждающего валка, в то время как при второй операции, которую проводят на том же охлаждающем валке, полотно 9 из бумаги или картона, снабженного отверстиями, апертурами или щелями 14, объединяют с первичным ламинатом 7 посредством промежуточного экструдированного слоя 16 полиэтилена. 2 с. и 4 з.п.ф-лы, 5 ил.

| DE, заявка, 3838739, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| US, патент, 4256791, кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1998-03-27—Публикация

1993-04-01—Подача