Настоящее изобретение относится к α -оксиду алюминия. Порошок α -оксида алюминия нашел широкое применение в качестве абразива, сырья для спеченных продуктов, материала для плазменного распыления, наполнителя и т.п. α -Оксид алюминия согласно настоящему изобретению содержит частицы монокристаллического α -оксида алюминия, которые являются неагломерированными частицами и имеют чистоту, структурную однородность и узкое распределение частиц по размерам и нашли широкое промышленное применение в качестве абразива, сырья для спеченных продуктов, материала для плазменного напыления, наполнителя, сырья для монокристаллов, сырья для носителя катализаторов, сырья для флуоресцентных веществ, сырья для капсулирования (герметиков), сырья для керамических фильтров и т.д. α -Оксид алюминия согласно настоящему изобретению имеет исключительно высокую чистоту и может быть использован, в частности, в качестве исходного материала для монокристаллов алюмоиттриевого граната (АИГ), сапфира, рубина и т.д. и высокочистых спеченных продуктов, при получении которых нельзя применять α -оксид алюминия низкой чистоты.

Порошок α -оксида алюминия широко применяется в качестве абразива, сырья спеченных продуктов, материала для плазменного напыления, наполнителя и т.д. порошок α -оксида алюминия, полученного традиционными способами, включает поликристаллы неправильной формы, содержит много агломератов и имеет широкое распределение частиц по размерам. Для некоторых приложений чистота таких разновидностей порошков недостаточна. Чтобы снять эти проблемы, для особых приложений стали использовать порошок α -оксида алюминия, полученный специальными способами, о которых пойдет речь ниже. Однако эти специальные способы по-прежнему не могут обеспечить выборочный (arbitrarily) контроль формы или диаметра частиц α -оксида алюминия. Поэтому было трудно получить порошок α -оксида алюминия, имеющий узкое распределение частиц по размерам.

Известные специальные способы получения порошка α -оксида алюминия включают способ, при осуществлении которого используют гидротермальную реакцию гидроксида алюминия (именуемый далее способом гидротермальной обработки); способ, включающий добавление флюса и оксиду алюминия, плавление и осаждение (именуемый далее флюсовым способом); и способ, при котором гидроксид алюминия обжигают в присутствии минерализатора.

Что касается гидротермального способа, то в JP-B-57-22886 (термин "JP-B" здесь означает "прошедшая экспертизу опубликованная заявка на патент Японии") раскрыт способ, при осуществлении которого добавляют корунд в качестве затравочного кристалла, чтобы регулировать размер частиц. Этот способ включает синтез при высокой температуре и под высоким давлением, что делает получаемый порошок α -оксида алюминия дорогим.

Согласно исследованию Matsui, et al. (Hydrothermal Hannou, Hydrothermal Reactions), v 2, p. 71-78 "Growth of Alumina Single Crystal by Hydrothermal Methods"), монокристалл α -оксида алюминия, полученный путем выращивания монокристалла оксида алюминия, содержащего хром, на затравочном кристалле сапфира (α -оксида алюминия) способом гидротермального выращивания (способом гидротермальной обработки), содержит трещины. При исследовании однородности кристалла с целью выяснения причин появления трещин подтвердилось, что на границе между затравочным кристаллом, и выращиваемым кристаллом существует большая деформация и что плотность ямок травления в выращиваемом кристалле вблизи этой границы, считающаяся соответствующей плотности дислокаций, высока. Из рассматриваемого сообщения вытекает, что трещины, предположительно, связаны с такой деформацией или таким дефектом и что процесс гидротермального выращивания способствует осуществлению внедрения гидроксильной группы или воды в кристаллы, что, очевидно, и вызывает деформацию или появление дефекта.

Флюсовый способ был предложен в качестве средства регулирования формы или размера частиц порошка α -оксиды алюминия, используемого в качестве абразива, наполнителя и т.д. Например, в JP-A-3-131517 (термин "JP-A" здесь означает "не прошедшую экспертизу опубликованную заявку на патент Японии") раскрыт способ, включающий обжиг гидроксида алюминия в присутствии флюса, содержащего фтор, и имеющего температуру плавления не более 800oC, для получения частиц α -оксида алюминия, имеющих средний размер частиц от 2 до 20 мкм и гексагональную пластинчатую форму, имеющих отношение D/H от 5 до 40, где D представляет собой максимальный диаметр частицы, параллельный плоскости гексагональной решетки в гексагональной плотноупакованной решетке α -оксида алюминия, а H представляет собой диаметр, перпендикулярный плоскости гексагональной решетки. Однако этот способ не может обеспечить получение мелкодисперсного порошка α -оксида алюминия, имеющего диаметр частиц не более 2 мкм, и обеспечить, чтобы все полученные частицы имели пластинчатую форму. Следовательно, получаемый таким способом порошок α -оксида алюминия не всегда пригоден к употреблению в качестве абразивов, наполнителей и сырья для монокристаллов.

На сегодняшний день внесено несколько предложений по разрешению этих проблем. В JP-A-59-97528 раскрыт способ улучшения формы частиц α -оксида алюминия, включающий обжиг гидроксида алюминия, полученного байеровским способом, в присутствии борсодержащего аммониевого минерализатора и борного минерализатора для получения порошка α -оксида алюминия, имеющего средний диаметр частиц от 1 до 10 мкм и отношение D/H, близкое к 1. Однако этот процесс обуславливает появление проблем, заключающихся в том, что добавляемый в качестве минерализатора борсодержащий или фторсодержащий материал остается в получаемом α -оксиде алюминия, а по окончании обжига образуются агломераты.

В связи с обжигом натрийсодержащего гидроксида алюминия, полученного байеровским способом, было предложено проводить обжиг в присутствии фторида, например фторида алюминия или криолита, и хлорсодержащего соединения, например хлора или хлористого водорода (патент Великобритании N 990801), или проводить обжиг в присутствии борной кислоты и хлорида аммония, соляной кислоты или хлорида алюминия (западногерманский патент N 1767511), с целью эффективного удаления натрия при одновременном регулировании диаметра частиц.

Тем не менее, в предпоследнем способе, ввиду того, что минерализатор, такой, как фторид алюминия, добавляют в виде твердых частиц или проводят обжиг при одновременной подаче газообразного хлора и газообразного фтора без добавки воды, полученные частицы оксида алюминия имеют недостатки неправильной формы и широкого распределения частиц по размерам. В случае осуществления последнего способа тоже приходится сталкиваться с проблемой, заключающейся в том, что борная кислота, используемая в качестве минерализатора, остается в полученном α -оксиде алюминия в виде борсодержащего материала. Кроме того, задачей этих способов является главным образом удаление натрия. Натриевую соль, такую, как NaCl или Na2SO4, являющуюся побочным продуктом реакции между натрием и удаляющим натрий веществом, нужно сублимировать или разлагать путем обжига при высокой температуре, составляющей по меньшей мере 1200oC.

Что касается реакции между алюминием и газообразным хлористым водородом, то имеется сообщение (Zeit fur Anorg. und All. Chem. T, v, 21, p.209, 1932) о константе равновесия реакционной системы, содержащей спеченный α -оксид алюминия, имеющий диаметр частиц от 2 до 3 мм, хлористый водород и полученный хлорид алюминия. Согласно этому сообщению, хотя и обнаружено, что α -оксид алюминия получается не в том месте, где загружали исходный материал, были получены только гексагональные частицы пластинчатой формы.

В JP-B-43-8929 раскрыт способ, включающий обжиг гидроксида алюминия в присутствии хлорида аммония для получения оксида алюминия, имеющего малое содержание примесей и средний диаметр частиц не более 10 мкм. Получаемый порошок оксида алюминия имеет широкое распределение частиц по размерам.

Следовательно, ни один из традиционных способов не обеспечивает получение монокристаллов α -оксида алюминия и удовлетворение требований к чистоте и структурной однородности отдельных частиц.

Задача настоящего изобретения заключается в том, чтобы разрешить вышеупомянутые проблемы и получить α -оксид алюминия высокой чистоты, который содержит однородные и неагломерированные частицы монокристаллического α -оксида алюминия, из различного сырья. В частности, задача состоит в том, чтобы обеспечить получение α -оксида алюминия в виде порошка, содержащего однородные частицы монокристаллического α -оксида алюминия, которые имеют форму восьмигранника или более высокую полиэдрическую форму, отношение D/H от 0,5 до 3,0, диаметр частиц основной фракции не менее 5 мкм и не более 30 мкм, узкое распределение частиц по размерам, высокую чистоту оксида алюминия и однородной состав в пределах одной частицы при отсутствии структурной деформации отдельных частиц.

Настоящее изобретения относится к следующим изобретениям.

(1) α -Оксид алюминия, содержащий частицы монокристаллического α -оксида алюминия, отличающийся тем, что частицы однородны, не содержат внутри себя частицы кристалла-затравки; имеют форму восьмигранника или более высокую полиэдрическую форму; имеют отношение D/H от 0,5 до 3,0, где D представляет собой максимальный диаметр частиц, параллельный плоскости гексагональной решетки в гексагональной плотноупакованной решетке частиц, а H представляет собой диаметр, перпендикулярный плоскости гексагональной решетки; имеют средний диаметр частиц основной фракции более 5 мкм и не более 30 мкм; имеют содержание натрия менее 0,05 мас.% в виде Na2O; имеют чистоту оксида алюминия не менее 99,90 мас.%.

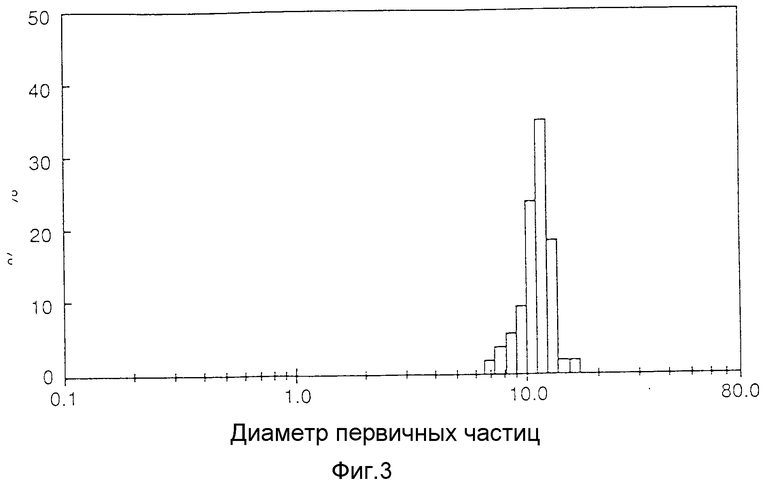

(2) α -Оксид алюминия по п. (1), отличающийся тем, что частицы монокристаллического α -оксида алюминия имеют такое распределение размеров частиц, что отношение D90/D10 не превышает 10, где D10 и D90 представляет собой интегральный (cumulative) 10%-ный диаметр и интегральный 90%-ный диаметр соответственно согласно интегральной функции распределения, построенной по стороне частиц, имеющей меньший диаметр.

(3) α -Оксид алюминия по п. (1) или (2), отличающийся тем, что α -оксид алюминия имеет чистоту оксида алюминия не менее 99.95 мас.%.

(4) α -Оксид алюминия по п. (1), (2) или (3), отличающийся тем, что α -оксид алюминия представляет собой сырье для получения монокристалла.

(5) α - Оксид алюминия по п. (1), (2) или (3), отличающийся тем, что α -оксид алюминия представляет собой сырье для получения спеченного продукта высокой частоты.

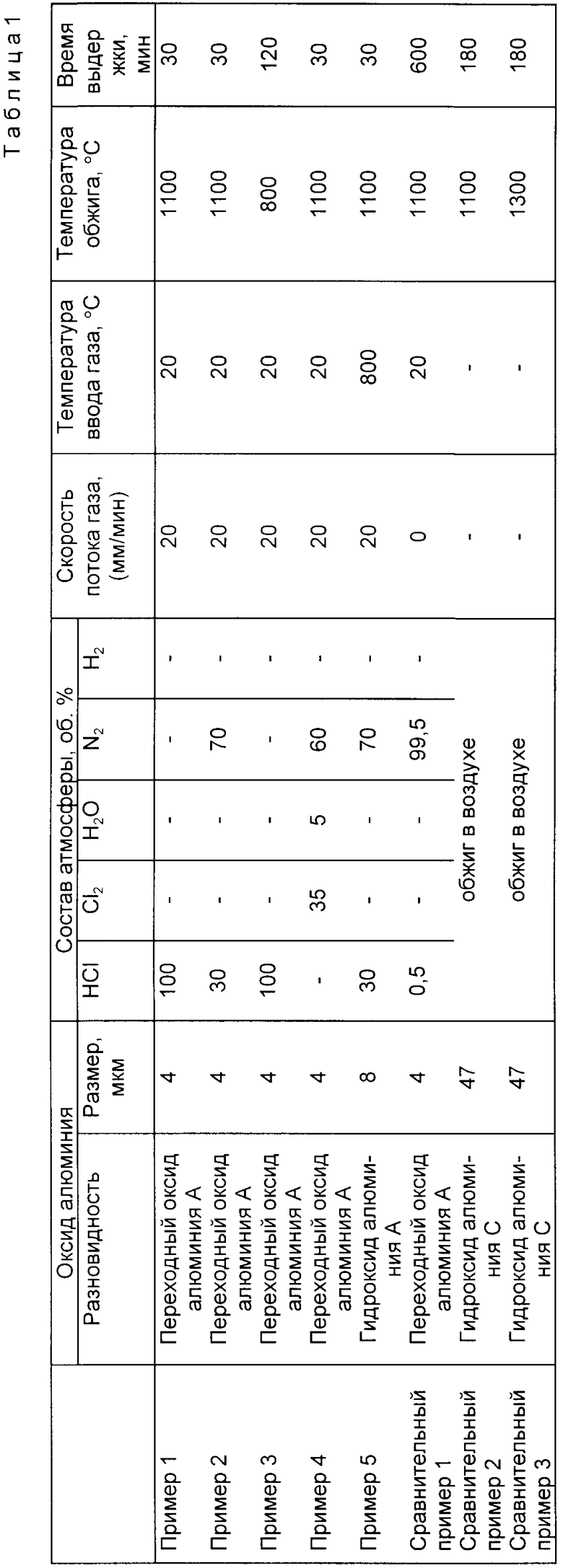

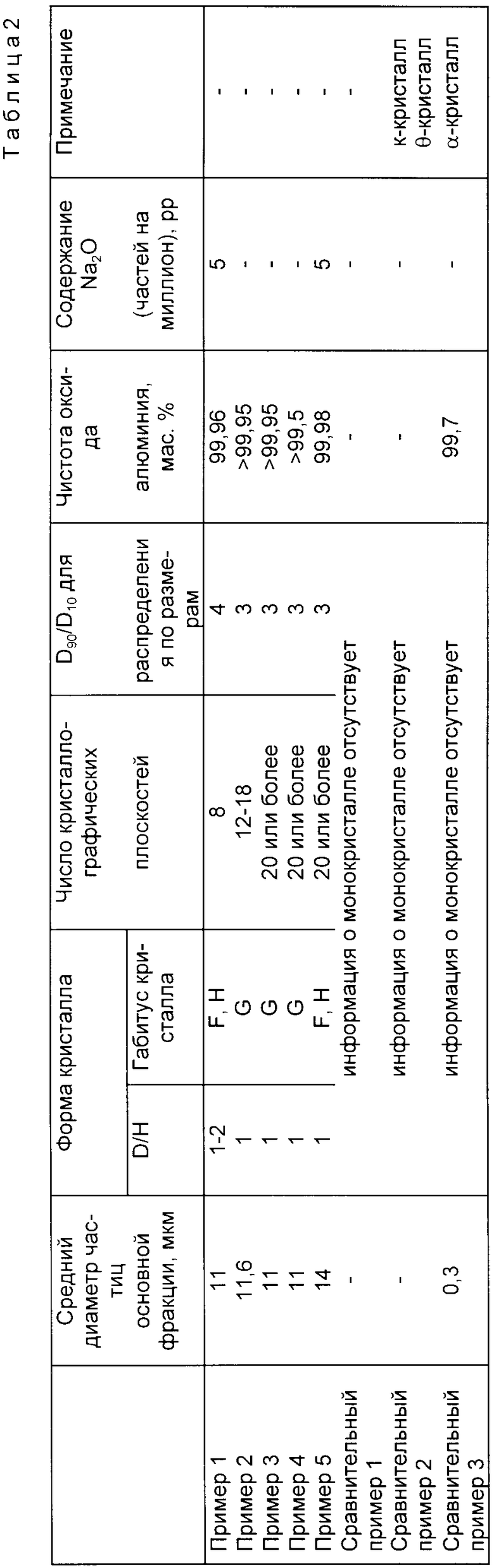

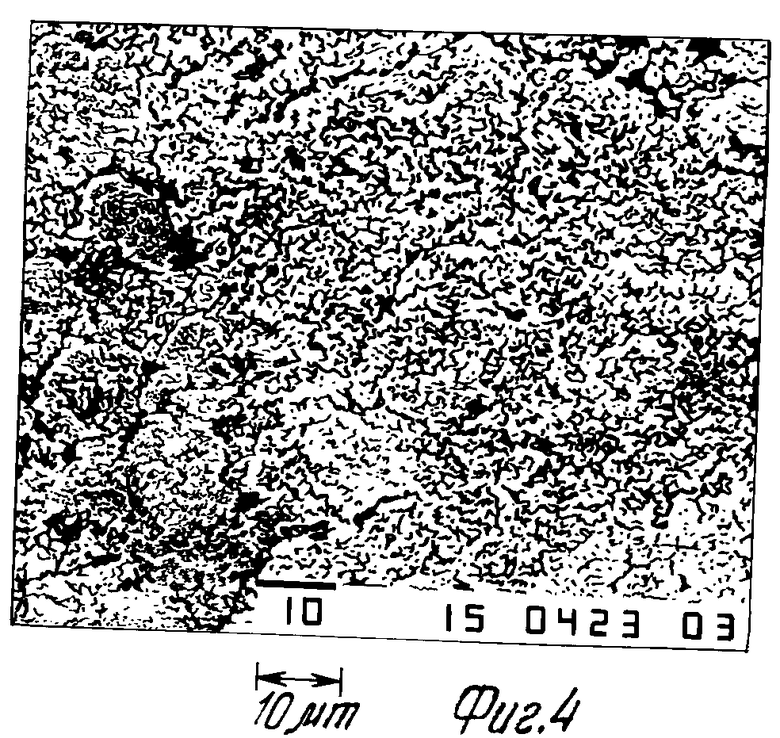

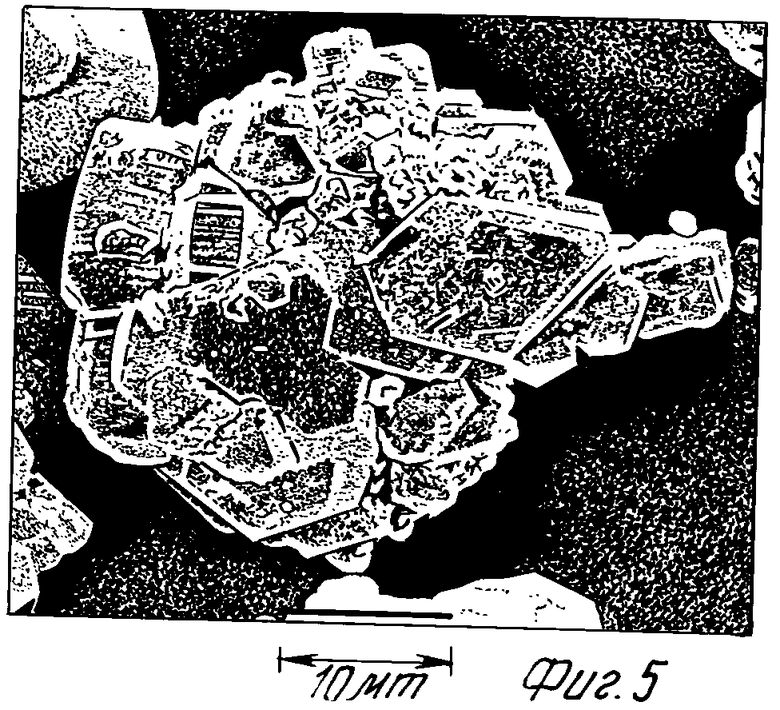

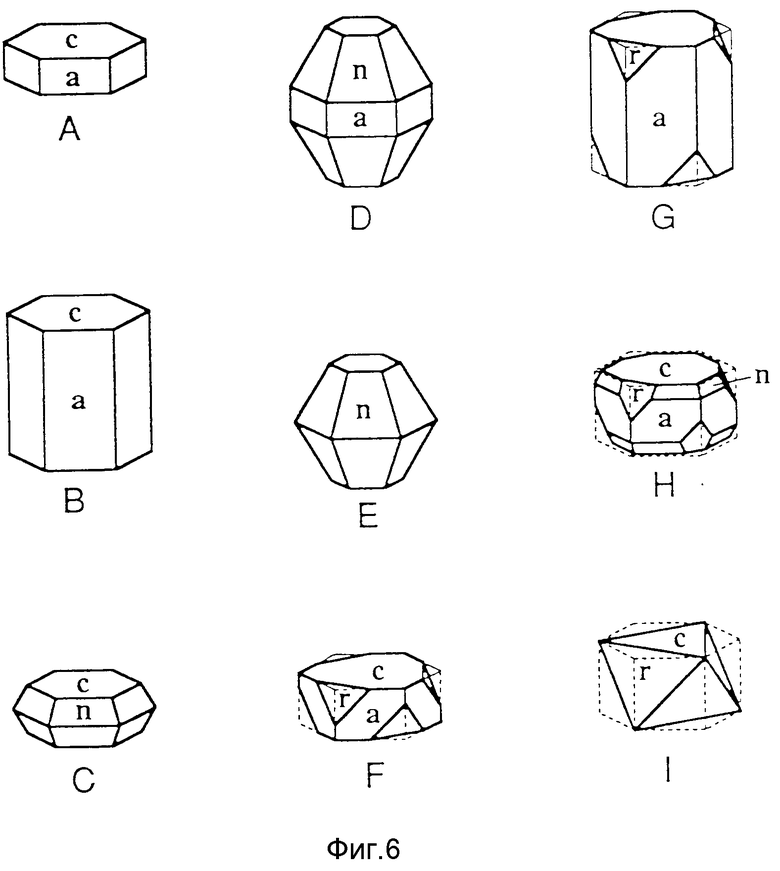

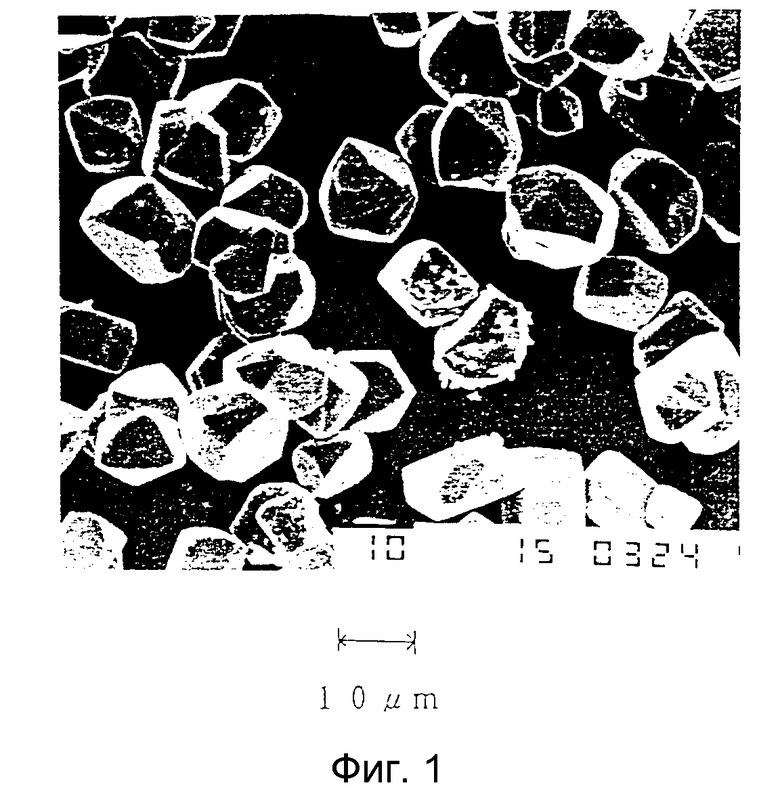

На фиг. 1 представлена сделанная с помощью растрового электронного микроскопа (РЭМ) фотография (увеличение: 930), отображающая форму частиц α -оксида алюминия, полученного в примере 1; на фиг. 2- сделанная с помощью растрового электронного микроскопа (РЭМ) фотография (увеличение: 930), отображающая форму частиц α -оксида алюминия, полученного в примере 2; на фиг. 3 - изображение распределения по размерам частиц α -оксида алюминия, полученного в примере 2; на фиг. 4 - сделанная с помощью РЭМ фотография (увеличение: 930), отображающая форму частиц α -оксида алюминия полученного в сравнительном примере 1; на фиг. 5 - сделанная с помощью РЭМ фотография (увеличение: 1900), отображающая форму частиц α -оксида алюминия полученного в сравнительном примере 2; на фиг. 6 - изображение габитуса (внешнего вида) кристалла для монокристалла α -оксида алюминия.

Лучший вариант осуществления изобретения

Ниже приводится подробное описание настоящего изобретения.

α -Оксид алюминия согласно настоящему изобретению можно получать из переходного оксида алюминия или сырья, которое можно преобразовать в переходный оксид алюминия при нагреве. Термин "переходный оксид алюминия" означает все кристаллические фазы оксида алюминия, включенные в полиморфный оксид алюминия, представленный Al2O3, за исключением α -оксида алюминия, в частности - включая γ -оксид алюминия, δ -оксид алюминия, θ -оксид алюминия и т.д.

Сырье, преобразуемое в переходный оксид алюминия при нагреве, включает те материалы, которые сразу же преобразуются в переходный оксид алюминия, а затем - в α -оксид алюминия посредством обжига, такие, как гидроксид алюминия, сульфат алюминия, квасцы, например алюминиевые квасцы, алюминиевые квасцы, гидроксид алюмоаммониевого карбоната и алюмогель, например алюмогель, полученный путем окисления алюминия электрическим разрядом в воде.

На способы синтеза переходного оксида алюминия и сырье, преобразуемое в переходный оксид алюминия при нагреве, нет конкретных ограничений. Гидроксид алюминия, например, можно получать байеровским способом, гидролизом алюминийорганического соединения, или способом, при котором в качестве исходного материала применяют соединение алюминия, восстановленное из отходов веществ, используемых при травлении конденсаторов и т.д.

Переходный оксид алюминия можно получать термообработкой гидроксида алюминия, разложением сульфата алюминия, разложением квасцов, разложением паровой фазы хлорида алюминия или разложением алюмоаммониевого карбоната.

Переходный оксид алюминия или сырье, преобразуемое в переходный оксид алюминия при нагреве, обжигают в атмосфере, содержащей по меньшей мере 1 об. %, предпочтительно по меньшей мере 5 об.%, более предпочтительно по меньшей мере 10 об.%, газообразного хлористого водорода. В число газов для разбавления газообразного хлористого водорода входят инертные газы, например азот и аргон, водород и воздух. На давление атмосферы, содержащей хлористый водород, нет конкретных ограничителей, его выбирают выборочным образом из имеющего место в промышленной практике. α -Оксид алюминия в виде порошка, имеющий желаемые замечательные свойства, можно, таким образом, получить путем обжига при относительно низкой температуре, как будет разъяснено ниже.

Газообразный хлористый водород можно заменить смесью газов, состоящей из хлорида и водяного пара. в этом случае переходный оксид алюминия или сырье, преобразуемое в переходный оксид алюминия при нагреве, обжигают, вводя в атмосферу по меньшей мере 1 об.%, предпочтительно по меньшей мере 5 об.%, более предпочтительно по меньшей мере 10 об.%, газообразного хлора и по меньшей мере 0,1 об.%, предпочтительно по меньшей мере 1 об.%, более предпочтительно по меньшей мере 5 об.% водяного пара. В число газов для разбавления газообразной смеси хлора и водяного пара входят инертные газы, например азот и аргон, водород и воздух. На давление хлорсодержащей и парсодержащей атмосферы конкретных ограничений нет, его выбирают выборочным образом из имеющего место в промышленной практике диапазона. α -Оксид алюминия в виде порошка, имеющий желаемые замечательные свойства, можно, таким образом, получать путем обжига при отрицательно низкой температуре, как будет разъяснено ниже.

Температура обжига составляет, как правило, 600oC или более, предпочтительно от 600 до 1400oC, более предпочтительно от 700 до 1300oC и наиболее предпочтительно от 800 до 1200oC. Путем обжига при температуре, контролируемой в этом диапазоне. α -оксид алюминия в виде порошка, содержащего частицы монокристаллического α -оксида алюминия, которые плохо агломерируют и которые, даже сразу же после обжига имеют узкое распределение частиц по размерам, можно получать с приемлемой для промышленности скоростью образования. = Надлежащее время обжига зависит от концентрации газа в атмосфере обжига, но предпочтительно составляет 1 мин или более, более предпочтительно 10 мин или более. Время обжига является достаточным, если сырье оксида алюминия выдерживает рост кристалла для получения α -оксида алюминия. Желаемый α -оксид алюминия в виде порошка можно получить за меньшее время обжига, чем то, которое требуется при традиционных способах.

На источник и режим подачи газа в атмосферу обжига конкретных ограничений нет, как и на хлорсодержащий газ, вводимый в реакционную систему, содержащую исходный материал. Например, газообразные компоненты можно подавать из газовых цилиндров. В случае, когда в качестве источника газообразного хлора используют соединение хлора, например раствор соляной кислоты, хлорид аммония или хлорсодержащий высокомолекулярный полимер, то его используют при давлении его паров или в разложенном виде, чтобы получить заданный состав газа. В некоторых случаях использования полученного разложением газообразного хлорида аммония и т.д., в печи для обжига осаждается твердое вещество, вызывая нарушения технологического процесса. Кроме того при возрастании концентрации газообразного хлористого водорода обжиг можно вести при более низкой температуре и за меньшее время, при этом чистота получаемого α -оксида алюминия может увеличиваться. Отсюда следует, что предварительно подавать хлористый водород или хлор непосредственно из газового цилиндра в печь для обжига. Подачу газа можно осуществлять как непрерывно, так и порциями.

В устройство для обжига конкретных ограничений нет, и можно применять обычную печь для обжига. Печь для обжига предпочтительно изготавливают из материала, стойкого к коррозии, вызванной воздействием газообразного хлористого водорода, газообразного хлора и т.д. Печь предпочтительно оснащают механизмом контроля атмосферы. Ввиду того, что используют кислый газ, например, газообразный хлористый водород или хлор, печь предпочтительно делают воздухонепроницаемой. В случае промышленного производства обжиг предпочтительно осуществляют непрерывно, посредством, например, туннельной печи, вращающейся печи, печи с выкатным поддоном и т.д.

Поскольку реакция происходит в кислотной атмосфере, тигель, лодочку или подобную им оснастку, используемую в технологическом процессе, предпочтительно изготавливают из оксида алюминия, кварца, кислотоупорного кирпича или графита.

Чтобы получить α- оксид алюминия согласно настоящему изобретению, который имеет чистоту оксида алюминия не менее 99,9 мас.% и содержит частицы монокристаллического α - оксида алюминия, имеющие средний диаметр частиц основной фракции более 5 мкм и не более 30 мкм, предпочтительно выбирать из вышеупомянутого сырья такое, которое имеет высокую чистоту оксида алюминия - не менее 99,9 мас.%.

Примеры конкретного предпочтительного сырья включают порошок гидроксида алюминия, полученный гидролизом изопропилата алюминия, и переходный оксид алюминия, полученный термообработкой такого гидроксида алюминия.

Частицы монокристалла, содержащие α - оксид алюминия согласно настоящему изобретению, имеют средний диаметр частиц основной фракции более 5 мкм и не более 30 мкм, отношение D/H от 0,5 до 3,0 и отношение D90/D10 не более 10, предпочтительно не более 9, и более предпочтительно не более 7, где D10 и D90 представляют собой интегральный 10%-ный диаметр и интегральный 90%-ный диаметр соответственно согласно интегральной функции распределения, построенной по стороне частиц, имеющей меньший диаметр, и имеют высокую чистоту, т. е. чистоту оксида алюминия 99,9 мас.% и содержание натрия менее 0,05 мас.% в виде Na2O.

Примеры

Теперь настоящее изобретение будет проиллюстрировано более подробно со ссылкой на примеры, но при этом нужно понимать, что настоящее изобретение не следует рассматривать как ограничиваемое этими примерами.

Различные измерения в примерах и сравнительных примерах выполняли следующим образом.

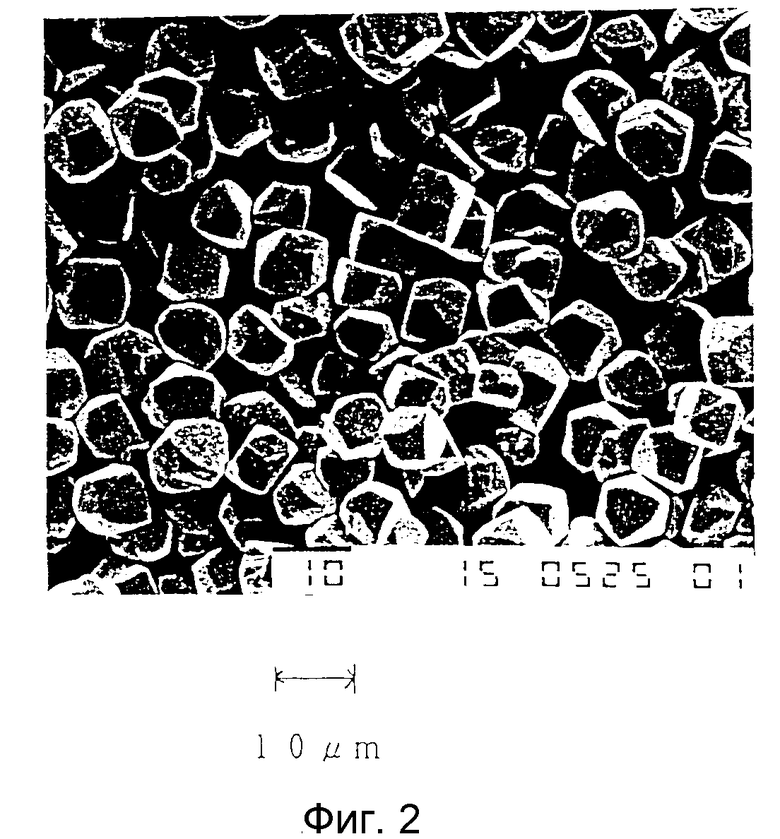

1. Диаметр частиц и распределение по диаметрам частиц α -оксида алюминия.

(1) Отношение D90/D10 определяли методом лазерного рассеяния с помощью прибора "Master Sizer", изготовитель - Malvern Instruments, Ltd.

(2) Микроснимок α -оксида алюминия делали с помощью РЭМ ("Т-300", изготовитель Japan Electron Optics Laboratory Co., Ltd., этот же РЭМ имеется в виду во всех перечисленных ниже случаях применения РЭМ) и выбирали 80 - 100 частиц, представленных на сделанной с помощью РЭМ фотографии, и подвергали их изображения анализу, чтобы получить среднее значение и распределение их диаметров эквивалентных окружностей. Термин "диаметр эквивалентной окружности" здесь означает диаметр действительной окружности, имеющей площадь, равную площади контура частицы.

2. Форма кристалла (D/H) α-оксида алюминия

Форму частиц α - оксида алюминия представляли в терминах отношения D/H, где D и H определены выше. Отношение D/H α - оксида алюминия получали как среднюю величину по 5-10 частицам методом анализа изображений представленных на вышеупомянутой фотографии, сделанной с помощью РЭМ.

Число граней кристалла и габитус кристалла

(1) Число граней кристалла α - оксида алюминия определяли путем визуального контроля вышеупомянутой фотографии, сделанной с помощью РЭМ.

(2) Габитус кристалла частиц α - оксида алюминия определяли с целью оценки формы. Габитус кристалла для частиц α - оксида алюминия, полученного в настоящем изобретении (обозначенный буквами от A до I), показан на фиг.6 α - оксид алюминия имеет гексагональное строение а термин "габитус кристалла" применительно к α - оксиду алюминия означает форму его кристалла, отличающегося наличием граней, оставленных "a" - плоскостью {1120}; "c" -плоскостью { 0001} ,"n" -плоскостью {2243} и "r" - плоскостью {1012}. На фиг.6 изображены плоскости кристалла "a", "c","n" и "r".

Чистота оксида алюминия.

Количество ионов внедренных примесей определяли путем эмиссионного спектрохимического анализа, чтобы получить содержание примесей в пересчете на оксиды. Содержание хлора замеряли посредством потенциометрии. Чистоту оксида алюминия получали, вычитая суммарное содержание примесей (в мас.%), рассчитанное указанным образом, из 100 мас.%.

5. Содержание Na2O

Количество внедренных ионов натрия определяли путем эмиссионного спектрохимического анализа, чтобы получить содержание Na2O.

В примерах использовали следующее сырье.

1. Переходный оксид алюминия A.

Переходный оксид алюминия, полученный путем обжига гидроксида алюминия, полученного гидролизом изопропилата алюминия ("AKP-C 15", производитель -Sumitomo Chemical Co., Ltd.; диаметр вторичных частиц: около 4 мкм).

2. Гидроксид алюминия A.

Порошок гидроксида алюминия, синтезированного гидролизом изопропилата алюминия диаметр вторичных частиц: около 8 мкм).

3. Гидроксид алюминия C

Порошок гидроксида алюминия, полученный байеровским способом ("С 12) производитель - Sumitomo Chemical Co., Ltd.; диаметр вторичных частиц: около 47 мкм).

В качестве источника газообразного хлористого водорода использовали цилиндр с хлористым водородом (чистота: 99,9 %), поставляемый Tsurumi Soda K. K. , а в качестве источника газообразного хлора - цилиндр с хлором (чистота: 99,4 %), поставляемый Fujimoto Sangyo K.K. Объемный процент водяного пара контролировали посредством регулирования давления насыщенного водяного пара в зависимости от температуры и вводили в печь вместе с газообразным азотом.

Лодочку, сделанную из оксида алюминия, наполняли 0,4 г сырья, такого, как переходный оксид алюминия или гидроксид алюминия, до глубины 5 мм. Обжиг сырья проводили в трубчатой печи ("DSPSP - 28", изготовитель - Motoyama K.K. ) с использованием кварцевой трубы (диаметр: 27 мм; длина: 1000 мм). Температуру увеличивали со скоростью 500oC/ч при одновременной подаче азота, газообразный хлористый водород или газообразную смесь хлора и водяного пара вводили в печь по достижении заданной температуры.

Концентрацию газа контролировали посредством регулирования скорости потока газа с помощью расходомера. Линейную скорость потока газа поддерживали на уровне 20 мм/с. Далее эта система именуется системой потока газа. В сравнительном примере 1, где использовали низкую концентрацию газообразного хлористого водорода, обжиг проводили с помощью системы, при которой введение газа прекращали после достижения заданной концентрации. Суммарное давление газов атмосферы обжига было равно атмосферному давлению.

По достижении заданной температуры печь поддерживали при этой температуре (именуемой далее температурой обжига) в течение заданного времени (именуемого далее временем выдержки). По истечении заданного времени выдержки печи давали остыть, чтобы получить α - оксид алюминия в виде порошка.

Парциальное давление водяного пара контролировали путем регулирования давления насыщенного пар, а водяной пар подавали в печь вместе с газообразным азотом.

Примеры 1-3 и 5

Гидроксид алюминия или переходный оксид алюминия ( γ -оксид алюминия) обжигали в атмосфере газообразного хлористого водорода при температуре обжига 1100oC или 800oC.

Условия и результаты обжига приведены в табл. 1 и 2 соответственно. Фотографии, полученные с помощью РЭМ, α - оксида алюминия, полученного в примерах 1 и 2 , показаны на фиг. 1 и 2 соответственно. Распределение по диаметрам частиц α - оксида алюминия в виде порошка, полученного в примере 2, показано на фиг.3.

Пример 4.

Обжиг переходного оксида алюминия проводили в атмосфере, содержащей 35 об. % газообразного хлора, 5 об.% водяного пара и 60 об.% газообразного азота. Полученный α -оксид алюминия имел такую же высокую степень чистоты, как и тот, который получили в примере 1. Условия и результаты обжига приведены в табл. 1 и 2.

Сравнительные примеры 1 -3.

Сырье оксида алюминия обжигали в атмосфере с низкой концентрацией газообразного хлористого водорода или в соответствии с традиционным способом. Условия и результаты приведены в табл. 1 и 2. Созданные с помощью РЭМ фотографии α -оксида алюминия в виде порошка, полученного в сравнительных примерах 1 и 2, показаны на фиг. 4 и 5 соответственно.

Промышленная применимость

α - оксид алюминия согласно настоящему изобретению можно получать из сырья различных видов, степеней чистоты, форм, размеров и составов. Не имея внутри себя частиц затравочного кристалла - в отличие от порошков, полученных традиционными гидротермальными способами, обуславливающими добавку затравочного кристалла, - α - оксид алюминия согласно настоящему изобретению однороден по структуре. Он содержит имеющие форму восьмигранника или более высокую полиэдрическую форму частицы монокристаллического α - оксида алюминия обладающие однородностью мелкозернистых частиц, узким распределением частиц по размерам и несодержащие агломератов.

В частности, монокристаллические частицы, представляющие собой α - оксид алюминия согласно настоящему изобретению, имеют средний диаметр частиц более 5 мкм и не более 30 мкм, отношение D/H от 0,5 до 3,0, отношение D90/D10 не более 10, предпочтительно не более 9, более предпочтительно не более 7, и, кроме того, α - оксид алюминия согласно настоящему изобретению имеет чистоту α - оксид алюминия 99,90 мас.% или более и содержание натрия менее 0,05 мас. % в виде Na2O.

α- Оксид алюминия включает частицы монокристаллического α - оксида алюминия высокой степени чистоты, однородной структуры, имеющие узкое распределение частиц по размерам и пригодные к использованию в качестве абразива, сырья для спеченных продуктов, материала для плазменного напыления, наполнители, сырья для монокристаллов, сырья для носителя кристаллизаторов, сырья для флуоресцентных веществ, сырья для герметиков, сырья для керамических фильтров и т.д., и исключительно полезен для промышленности. Благодаря исключительно высокой чистоте, α - оксид алюминия согласно настоящему изобретению можно использовать, в частности, как исходный материал для монокристаллов, таких, как монокристаллы алюмоиттриевого граната (АИГ), сапфира, рубина и т. д. , и высокочистых спеченных продуктов, при получении которых нельзя применять α - оксид алюминия низкой чистоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| α ОКСИД АЛЮМИНИЯ | 1993 |

|

RU2107662C1 |

| СПОСОБ ПОЛУЧЕНИЯ αОКСИДА АЛЮМИНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2114059C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА α--ОКСИДА АЛЮМИНИЯ И ПОРОШОК α--ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2136596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА АЛЬФА-ОКИСИ АЛЮМИНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2126364C1 |

| ПОРОШОК α- -ГЛИНОЗЕМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2118612C1 |

| ПОРОШОК КОМПЛЕКСНОГО ОКСИДА МЕТАЛЛА, ПОРОШОК ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КОМПЛЕКСНОГО ОКСИДА МЕТАЛЛА | 1994 |

|

RU2137715C1 |

| СПЕЧЕННАЯ ЗАГОТОВКА ИЗ АЛЬФА-ОКСИДА АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА САПФИРА | 2011 |

|

RU2579596C2 |

| ПОРОШОК ОКСИДА МЕТАЛЛА, ПОРОШОК ОКСИДА ТИТАНА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА МЕТАЛЛА | 1994 |

|

RU2127221C1 |

| АЛЮМООКСИДНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 1994 |

|

RU2138461C1 |

| α-ОКСИД АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛА САПФИРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2554196C2 |

Использование: при получении α-оксида алюминия. Сущность: получаемый α-оксид алюминия, содержит частицы монокристаллического α-оксида алюминия, которые однородны и не содержат внутри себя частицы кристалла-затравки, имеют окта- или более высокую полиэдрическую форму, имеют отношение D/H от 0,5 до 3,0, где D представляет собой максимальный диаметр частицы, параллельный плоскости гексагональной решетки в гексагональной плотноупакованной решетке частиц, а Н представляет собой диаметр, перпендикулярный плоскости гексагональной решетки, имеют средний диаметр частиц основной фракции более 5 мкм и не более 30 мкм, содержание натрия менее 0,05 мас. % в виде Na2O, и чистоту оксида алюминия не менее 99,90 мас. %. 3 з. п.ф-лы, 6 ил., 2 табл.

| FR, патент, 2652075, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-03-27—Публикация

1993-06-01—Подача