Данное изобретение относится к α - глинозему и способу его получения. Порошок α - глинозема широко используется как сырье для производства абразивов, наполнителей, спеченных и плазмораспыляемых материалов и т.п. Порошок α - глинозема, полученный обычными способами содержит поликристаллы неправильной формы, содержит много агломерированных частиц и распределение частиц по размерам в нем очень широкое. Чистота такого продукта является недостаточной для некоторых целей. Для того, чтобы избежать этих недостатков, для контроля преимущественного размера частиц и для некоторых специфических целей применяют специальные способы получения α - глинозема, которые описаны ниже. Однако в этих специальных способах все еще существуют трудности в получении α - глинозема с узким распределением первичных частиц по размерам содержащего частицы α - глинозема с регулируемой формой, регулируемым размером и гомогенностью. Далее, для того, чтобы ориентировать частицы α - глинозема в некотором направлении при упаковке или расщеплении в слои, желательно, чтобы порошок включал частицы α - глинозема в форме цилиндров, коконов или толстых пластинок. Однако полученный обычным методом α - глинозем имеет широкое распределение первичных частиц по размерам или его частицы имеют форму тонких пластинок и до настоящего времени было сложно получить α - глинозем с узким преимущественным распределением частиц по размерам и формой частиц, удобной для их ориентации.

Среди обычных способов для получения α - глинозема способ Bayer'a является наиболее экономичным. В этом способе боксит превращается в гидроксид алюминия или переходную форму глинозема, а затем обжигается на воздухе для получения порошка α - глинозема.

Гидроксид алюминия или переходный глинозем, который получается как промежуточный продукт в индустриальных масштабах и очень дешево, включает в себя агломерированные частицы с размером более 10 мкм. Порошок α - глинозема, полученный обжигом такого гидроксида алюминия или переходного глинозема на воздухе, включает преимущественно частицы неправильной формы и много крупнозернистых сильно агломерированных частиц. Порошок α - глинозема, состоящий из крупнозернистых агломерированных частиц, перемалывается в конечный продукт в шаровых, вибрационных и т.п. мельницах, но помол α - глинозема не всегда так прост и требует дополнительных затрат. Кроме того, порошок α - глинозема имеет плохую способность к измельчению и требует больших времен перемалывания, в результате может образоваться очень мелкий порошок.

Несколько предложений были сделаны для решения этих проблем. Например, JP-A-59-97528 (JP-A означает "нерассмотренная опубликованная японская патентная заявка") предлагает способ для улучшения формы порошка α - глинозема, который включает обжиг алюминиевого гидроксида, полученного способом Bayer'a, в присутствии борида аммония или ряда боро-минерализаторов для получения порошка α - глинозема со средним преимущественным размером частиц от 1 до 10 мкм и отношением D/H приблизительно 1, где D - максимальный диаметр частицы, параллельный гексагональной плоскости решетки α - глинозема, который имеет гексагональную плотноупакованную кристаллографическую решетку, а H - представляет собой максимальный диаметр частицы, перпендикулярный гексагональной плоскости решетки. Поскольку исходный гидроксид алюминия имеет диаметр частиц от нескольких десятков мкм и более, обжиг ведется во вращающейся печи, конечный порошок α - глинозема имеет широкое распределение частиц по размерам, и его частицы обладают неправильной формой. Также трудно произвольно регулировать размер и форму частиц.

Известные специальные способы получения порошка α - глинозема включают: гидротермальный способ, использующий гидротермальную реакцию гидроксида алюминия; флюсовый способ, заключающийся в добавлении флюса к гидроксиду алюминия, расплавление и осаждение; и способ, включающий обжиг гидроксида алюминия в присутствии минерализаторов.

Что касается гидротермального способа, JP-B-57-22886 ("JP-B" означает "рассмотренная опубликованная японская патентная заявка") предлагает добавление корунда как затравочного кристалла для регулирования размера частиц. Так как синтез в этом способе проводится при высоких температурах и давлении, конечный порошок α - глинозема получается дорогим.

Флюсовый способ был предложен как средство для контроля формы частиц и распределения преимущественного размера частиц α - глинозема для использования последнего в качеcтве образива, наполнителя и т.п. Например, JP-B-3-131517 предлагает способ, включающий обжиг гидроксида алюминия в присутствии ряда фторовых флюсов, имеющих точку плавления не более чем 800oC, для получения порошка α - глинозема, который состоит из частиц со средним преимущественным размером от 2 до 20 мкм и отношением D/H от 5 до 40 (D и H определены выше). Однако данный способ не может обеспечить получение мелкого порошка α - глинозема с преимущественным размером частиц 2 мкм или менее, также все полученные частицы имеют пластинчатую форму. Другими словами, данный способ не позволяет произвольно регулировать размер и форму частиц.

Journal of American Ceramic Society Vol. 68, N 9, pp. 500-505 (1985) сообщает, что температура α - перехода может быть понижена добавлением α - глинозема в боемит (AlHO2). Однако, так как целью этого является получение спеченного материала с мелким размером зерен, порошок α - глинозема с контролируемым преимущественным размером частиц и формой не может быть получен этим способом.

Патент СССР N 1709901 (1979) раскрывает порошок α - глинозема с линейным диаметром частиц 0,06-2 мм и показателем полидисперсности, равным или меньше 2,0, и способ его получения, но требуется α - глинозем с еще более высокими характеристиками.

Следовательно, еще не предложена технология получения порошка α - глинозема, в которой преимущественный диаметр частиц может регулироваться от долей микрона до нескольких десятков микрон, форма частиц может регулироваться от гексагональных пластинок до столбиков, или распределение частиц по размерам может быть сужено, произвольно регулируя кристаллическую форму  - грани

- грани

грани {0001},

грани {0001},  грани

грани  и

и  грани

грани  Существует настоятельная потребность в развитии такой технологии.

Существует настоятельная потребность в развитии такой технологии.

Более того, порошок α - глинозема с размерами частиц достаточной толщины для легкой ориентации, имеющий узкое распределение частиц по размерам и особенно подходящий для использования в качестве сырья для производства абразивов, наполнителей, спеченных материалов и т.п., все еще не получен.

Целью данного изобретения является обеспечить способ производства порошка α - глинозема с узким распределением преимущественного размера частиц, в котором размеры и форма преимущественных частиц может произвольно регулироваться.

Еще одной целью изобретения является обеспечить порошок α - глинозема, состоящий из частиц фактически октаэдрической или икосаэдрической формы, специфическую структуру и узкое распределение преимущественного размера частиц. Такой порошок наиболее походит для производства абразивов, наполнителей, спеченных материалов и т.п.

Эти и другие цели и содержание данного изобретения будут очевидны из дальнейшего описания.

Авторы изобретения обнаружили, что вышеперечисленные цели достигаются прокаливанием сырьевого материала, такого как переходный глинозем, в специальной газовой атмосфере в присутствии затравочных кристаллов и/или форморегулирующего агента. Настоящее изобретение было совершено, основываясь на этом открытии.

Данное изобретение обеспечивает способ производства порошка α - глинозема, включающий стадию прокаливания по меньшей мере одного переходного глинозема или продукта, который может превратиться в него при нагревании, в присутствии по меньшей мере затравочного кристалла и/или форморегулирующего агента, в атмосфере (1) газа, содержащего галогенид водорода, (2) газовой атмосферы, содержащей галоген и водяной пар, или (3) газовая атмосфера, содержащая галоген.

Данное изобретение также относится к порошку α - глинозема, который состоит из частиц, имеющих фактически октаэдрическую или икосаэдрическую форму; гексагональную плотноупакованную решетку с отношением D/H от 0,5 до 30, где D представляет собой максимальный диаметр частицы, параллельный гексагональной плоскости гексагональной плотноупакованной решетки α - глинозема, H представляет собой максимальный диаметр частицы, перпендикулярный плоскости решетки, ось вращения шестого порядка, перпендикулярную плоскости решетки и распределение преимущественного размера частиц не более чем 10, выраженное в единицах D90/D10, где D10 и D90 представляют собой 10% и 90% совокупный диаметр соответственно, совокупного распределения, взятого со стороны с меньшим диаметром.

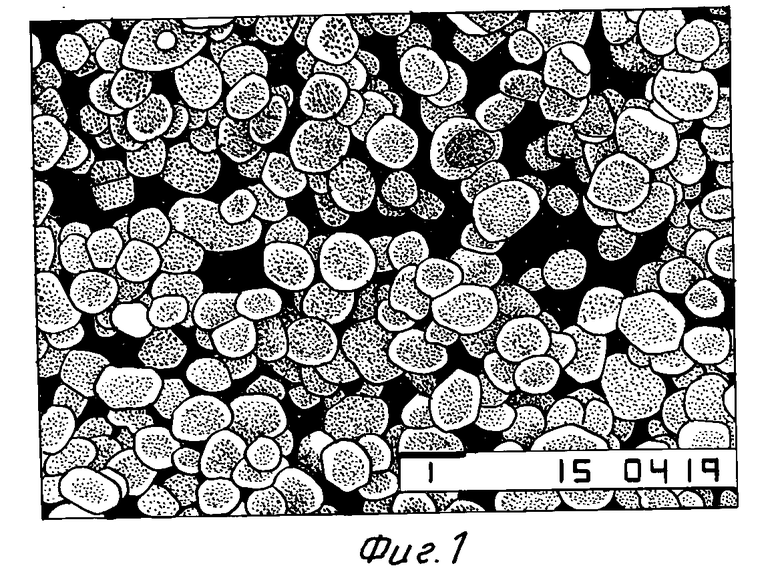

На фиг. 1 дана фотография, полученная электронным сканирующим микроскопом (ЭСМ) (увеличение 9000 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 1.

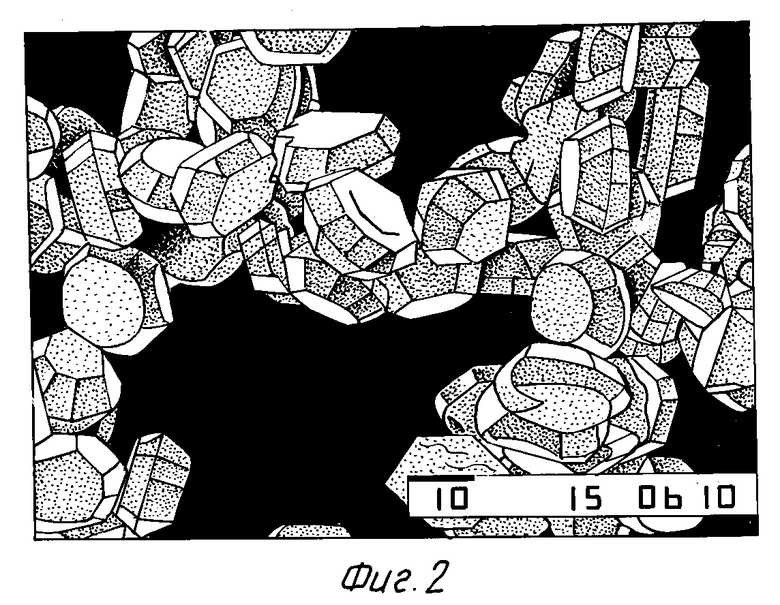

На фиг. 2 - ЭСМ фотография (увеличение 900 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 2.

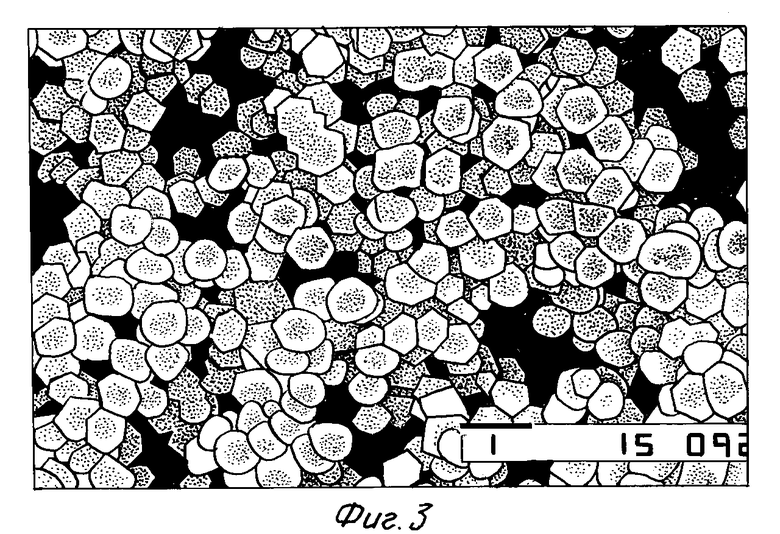

На фиг. 3 - ЭСМ фотография (увеличение 10000 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 19.

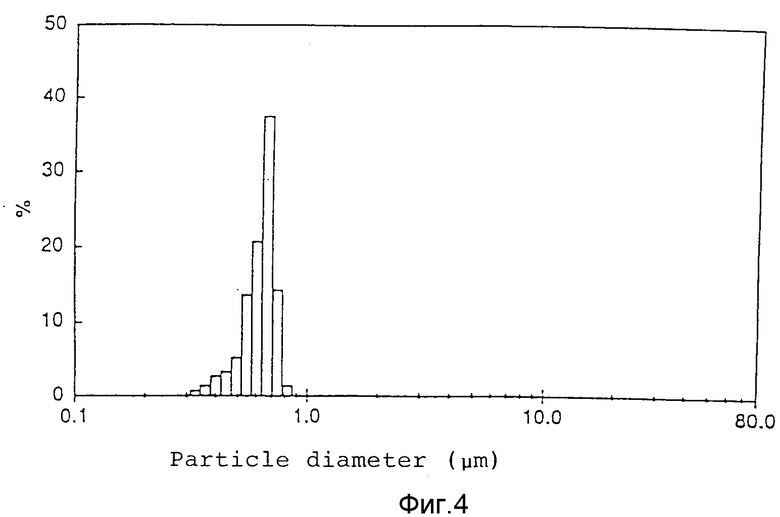

На фиг. 4 представлено распределение преимущественного размера частиц порошка α - глинозема, полученного в примере 19.

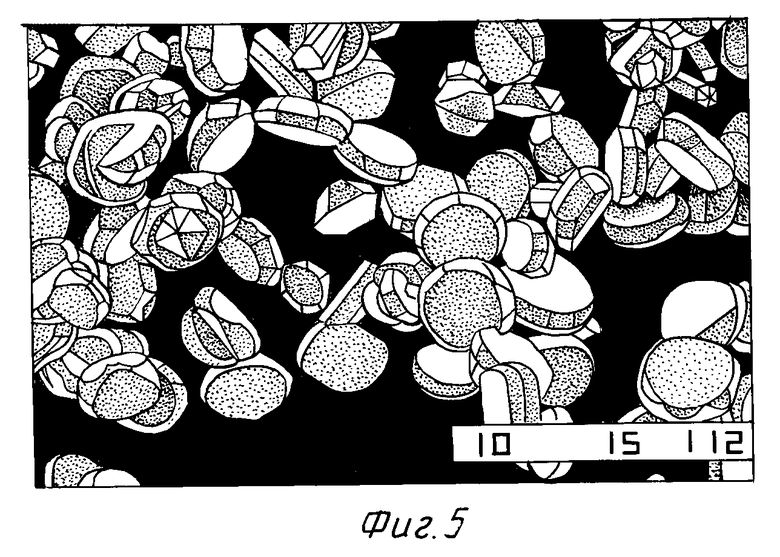

На фиг. 5 - ЭСМ фотография (увеличение 1000 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 35.

На фиг. 6 представлено распределение преимущественного размера частиц порошка α - глинозема, полученного в примере 35.

На фиг. 7 - ЭСМ фотография (увеличение 9000 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 55.

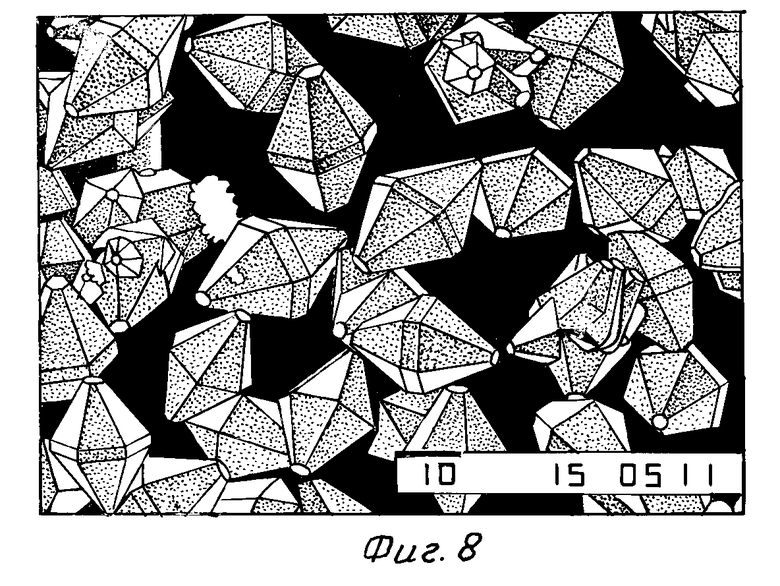

На фиг. 8 - ЭСМ фотография (увеличение 900 раз), показывающая детальную структуру порошка α -/ глинозема, полученного в примере 56.

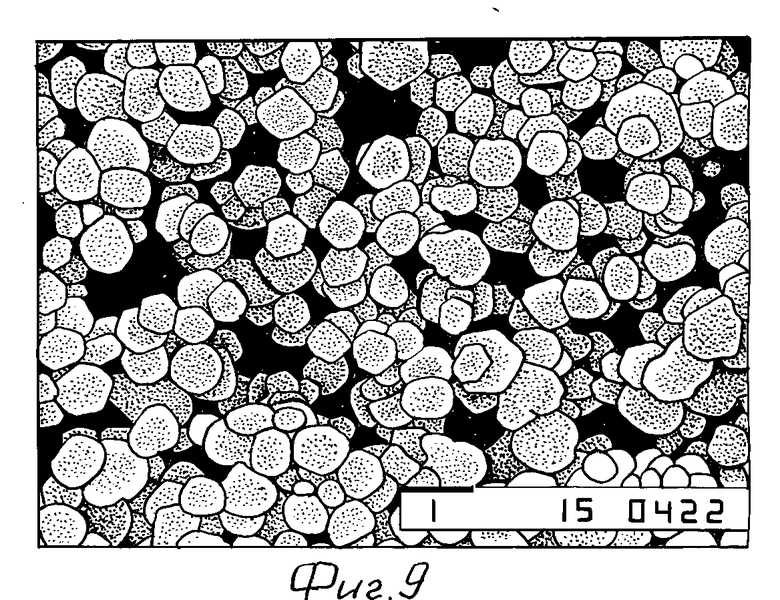

На фиг. 9 - ЭСМ фотография (увеличение 9000 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 59.

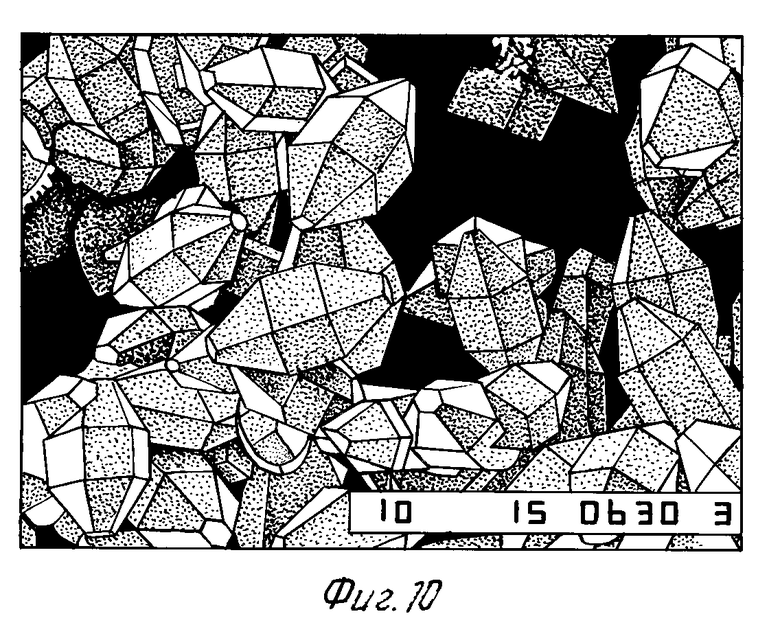

На фиг. 10 - ЭСМ фотография (увеличение 4300 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 60.

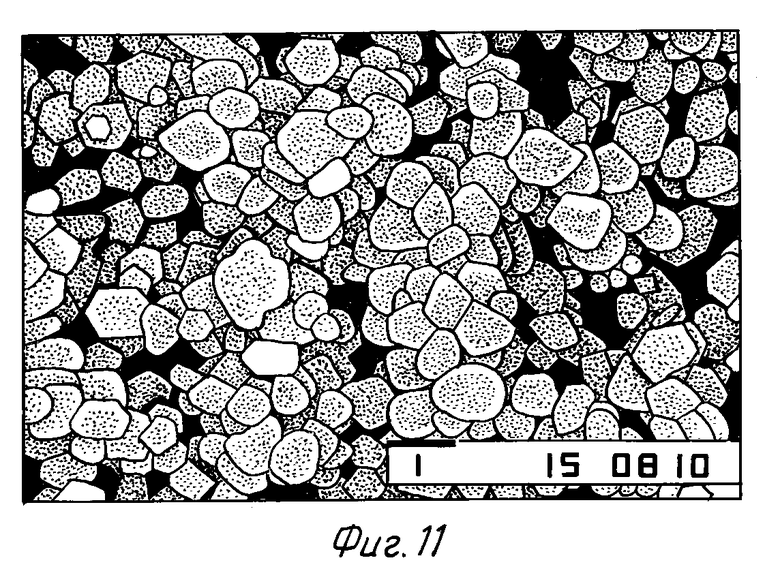

На фиг. 11 - ЭСМ фотография (увеличение 9000 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 63.

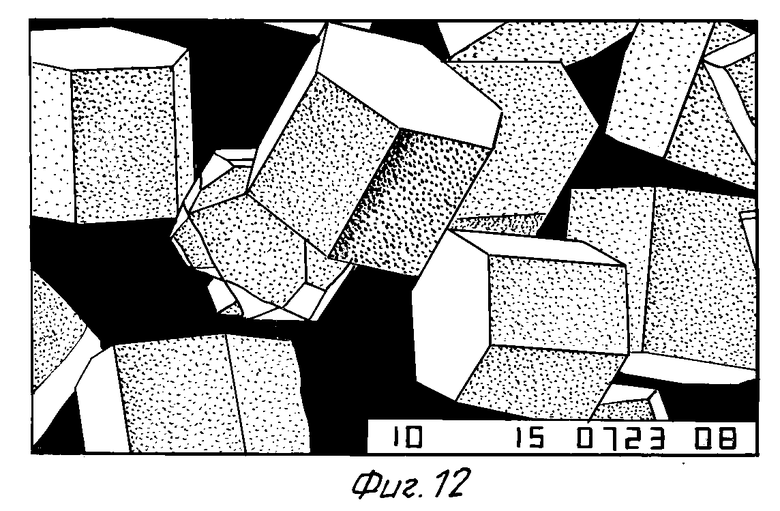

На фиг. 12 - ЭСМ фотография (увеличение 1710 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 66.

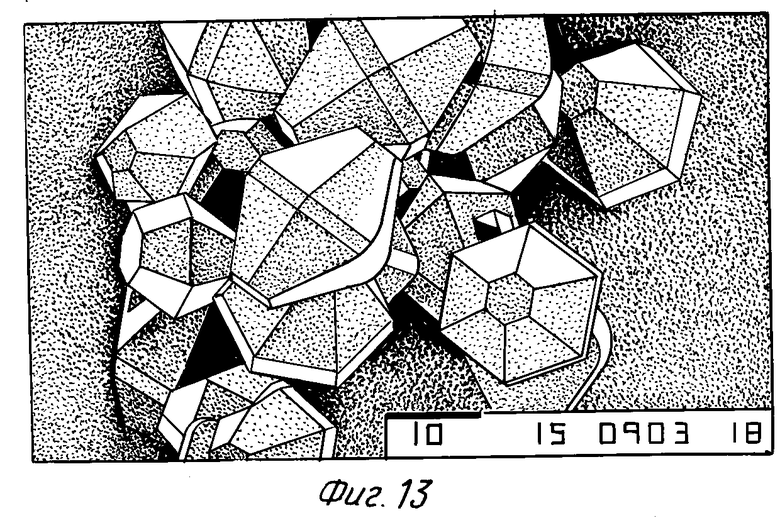

На фиг. 13 - ЭСМ фотография (увеличение 1280 раз), показывающая детальную структуру порошка α - глинозема, полученного в примере 67.

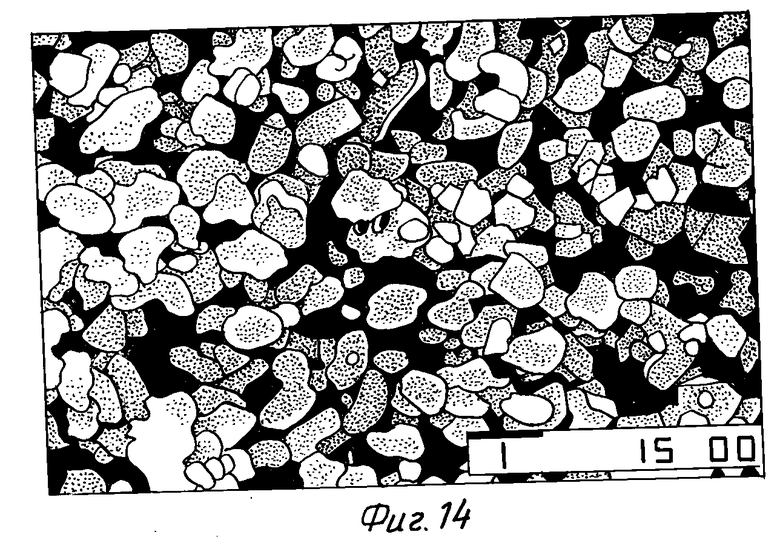

На фиг. 14 - ЭСМ фотография (увеличение 10000 раз), показывающая детальную структуру порошка α - глинозема, полученного в сравнительном примере 1.

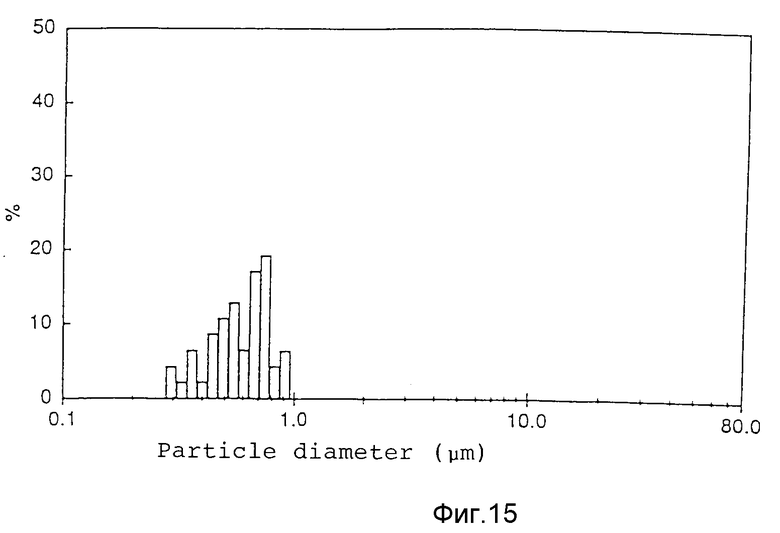

На фиг. 15 представлено распределение преимущественного размера частиц порошка α - глинозема, полученного в сравнительном примере 1.

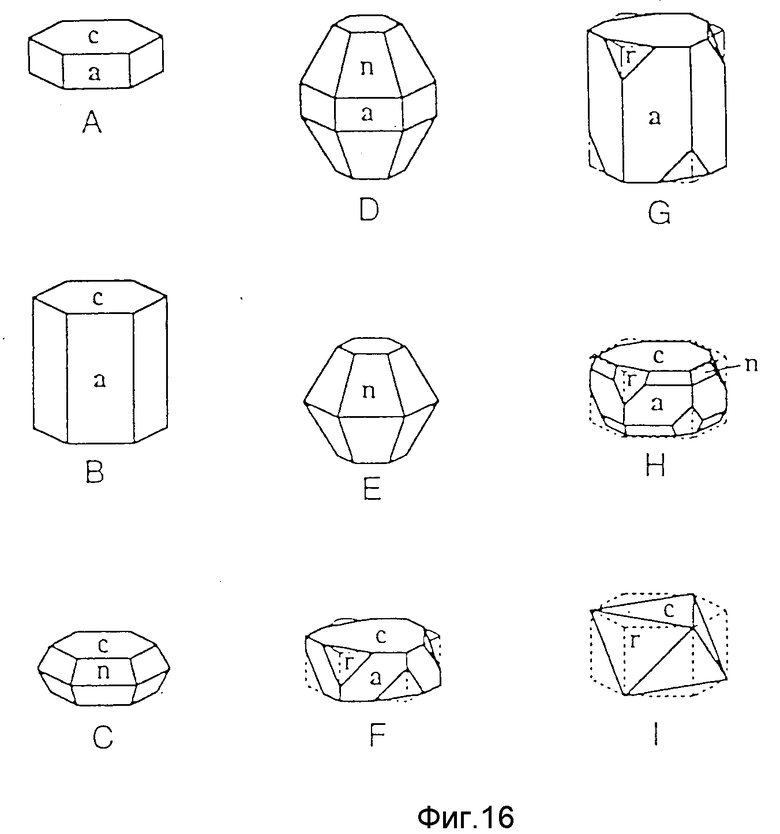

На фиг. 16 представлена форма частиц α - глинозема.

Порошок α - глинозема в соответствии с данным изобретением может быть приготовлен из переходного глинозема и/или сырьевого материала, способного превратиться в переходный глинозем при нагревании (в дальнейшем называемого "предшественник переходного глинозема"). "Переходный глинозем" означает все полиморфные разновидности глинозема, исключая α - глинозем. Характерные примеры переходного глинозема включает γ - глинозем, δ - глинозем и θ - глинозем. Под термином предшественник переходного глинозема понимаются соединения, которые могут быть превращены в α - глинозем через переходный глинозем путем прокаливания. Примеры предшественников переходного глинозема включают: гидроксид алюминия, сульфат алюминия, квасцы (например алюмо-калиевые или алюмо-аммониевые квасцы), алюмо-аммониевый карбонат и гель глинозема, например, полученный электровосстановлением в воде.

Переходный глинозем и предшественник переходного глинозема, которые могут быть использованы в данном изобретении не ограничены в методах получения. Например, гидроксид алюминия может быть получен по способу Bayer'a гидролизом органо-алюминиевых соединений, способом, использующим соединения алюминия, регенерированные из отходов травления и т.п., переходный глинозем может быть получен тепловым воздействием на гидроксид алюминия, разложением сульфата алюминия, разложение хлорида алюминия в газовой фазе или разложением карбоната алюмо-аммония.

В соответствии со способом данного изобретения требуемый порошок α - глинозема может быть получен даже из гидроксида алюминия или переходного глинозема с размером частиц 10 мкм или более, получаемый индустриальными экономическими способами, как например, способ Bayer'a.

Затравочные кристаллы, используемые в данном изобретении служат как зародыши для роста кристаллов α - глинозема. Кристалл α - глинозема растет вокруг затравочного кристалла. Пока выполняется эта функция в качестве зародышей могут использоваться любые кристаллы. Предпочтительные затравочные кристаллы состоят из соединений алюминия, титана, ванадия, хрома, железа, никеля или их смесей. Соединения этих металлов включают оксиды, нитриды, оксинитриды, карбиды, карбонитриды и бориды. Наиболее предпочтительны оксиды и нитриды. Соединения ванадия могут служить как затравочными кристаллами, так и форморегулирующими агентами.

Правильный выбор вида затравочных кристаллов и их количества делает возможным производить порошок α - глинозема, состоящий из частиц, имеющих произвольный преимущественный размер и характерную полиэдрическую форму.

Количество затравочных кристаллов обычно составляет от 10 частиц/млн до 50 весовых частей, предпочтительно от 100 частиц/млн до 30 весовых частей, еще более предпочтительно от 200 частиц/млн до 10 весовых частей на 100 весовых частей переходного глинозема.

Преимущественный размер частиц получаемого α - глинозема может регулироваться числом добавленных затравочных кристаллов. Чем больше добавлено затравочных кристаллов, тем меньше получаются частицы α - глинозема.

Форморегулирующим агентом, используемым в данном изобретении, называется агент, который воздействует на кристаллический рост, изменяет отношение D/H, как описано ниже, и влияет на форму кристалла. Без ограничений предпочтительными формо-регулирующими агентами являются металлы, такие как магний, кальций, стронций, иттрий, цирконий, ванадий, ниобий, молибден, медь, бор, кремний, лантан, церий, неодим, соединение этих металлов и их смеси. Соединения этих металлов включают оксиды, нитриды, оксинитриды, карбиды, карбонитриды, галиды и бориды, из которых наиболее предпочтительны оксиды.

Правильный выбор форморегулирующего агента позволяет получать α - глинозем, состоящий из частиц с необходимым для дальнейшего использования преимущественным размером и формой.

Количество форморегулирующего агента обычно меняется от 10 частиц/млн до 50 весовых частей, предпочтительно от 100 частиц/млн до 30 весовых частей, более предпочтительно от 200 частиц/млн до 10 весовых частей на 100 весовых частей использованного переходного глинозема или полученного из предшественника. В случае регулирования отношения D/H, например, частицы с большим отношением D/H могут быть получены пропорциональным увеличением содержания форморегулирующего агента. В случае регулирования формы кристаллов α - глинозема, например, N-плотность в частицах α - глинозема становится более большой пропорционально увеличению концентрации форморегулирующего агента.

И затравочные кристаллы и форморегулирующие агенты могут использоваться совместно. В том случае может быть получен порошок α - глинозема, состоящий из частиц с произвольным преимущественным размером, произвольной формой, произвольным отношением D/H.

В случае использования вместе затравочных кристаллов и форморегулирующего агента их количество обычно составляет от 10 частиц/млн до 50 весовых частей, предпочтительно от 100 частиц/млн до 30 весовых частей, более предпочтительно 200 частиц/млн до 10 весовых частей на 100 весовых частей использованного α - глинозема.

Данное изобретение выполнено смешиванием вышеупомянутых материалов (т.е. переходного глинозема и/или предшественника переходного глинозема, затравочных кристаллов и/или форморегулирующего агента) и прокаливанием в печи. Выбор метода перемешивания не ограничен. Где указан влажный метод перемешивания, возможно использование как водных, так и органических растворителей. Смешивание может проводиться в шаровой мельнице или вертикальном грануляторе, и ультразвуковое перемешивание также может применяться. В качестве затравочных кристаллов или форморегулирующего агента может применяться материал, полученный при изнашивании мелющих тел. Например, как затравочный кристалл может использоваться α - глинозем, полученный при истирании шаров из глинозема.

Переходный глинозем и/или его предшественник, смешанный с затравочными кристаллами и/или форморегулирующим агентом, прокаливается в (1) газовой атмосфере, содержащей предпочтительно 0,1% по объему галогенида водорода, более предпочтительно 0,5% по объему, наиболее предпочтительно 1,0% по объему или более. Другие компоненты в газовой атмосфере, которые называются разбавителями, включают инертные газы (например, азот, водород, аргон и воздух). Давление газовой атмосферы не является критичным и может быть произвольно выбрано из обычного производственного практического диапазона. Порошок α - глинозема с требуемыми свойствами может быть получен прокаливанием при относительно низких температурах, как это показано ниже.

Газовая атмосфера, содержащая галогенид водорода, может быть заменена на атмосферу (2), включающую компонент, приготовленный из галогена и водяного пара. В этом случае переходный глинозем или его предшественник прокаливаются в атмосфере, содержащей галоген, предпочтительно 0,1% по объему или более, более предпочтительно 0,5% по объему или более, наиболее предпочтительно 1,0% по объему или более, и водяного пара, предпочтительно 0,01% по объему или более, более предпочтительно 0,1% пол объему или более, наиболее предпочтительно 0,5% по объему или более. Смесь, приготовленную из галогена и водяного пара, можно получить обычным способом, например, напуская галоген и пар в систему. Галоген и водяной пар могут предварительно смешиваться и затем подаваться в систему. Другие компоненты газовой атмосферы, отличные от приготовленного из галогена и пара и называемые разбавителями, включают инертные газы (например, азот, водород, воздух, аргон). Давление газовой атмосферы не является критичным и может быть произвольно выбрано из обычного производственного практического диапазона. Порошок α - глинозема с требуемыми свойствами может быть получен прокаливанием при относительно низких температурах, как это показано ниже.

Когда прокаливание проводится в атмосфере, содержащей галогенид водорода или смесь галогена и водяного пара, предпочтительная температура прокаливания от 500 до 1400oC, более предпочтительно от 600 до 1300oC и наиболее предпочтительно от 700 до 1200oC. При прокаливании при температуре в этих пределах порошок α - глинозема, состоящий из едва агломерированных частиц даже сразу после прокаливания и с узким распределением преимущественного размера частиц, может быть получен с промышленно выгодной скоростью образования. Когда используется исходный материал (переходный глинозем или его предшественник) с большим размером частиц, например когда используются агломерированные частицы со средним размером более 10 мкм, предпочтительна относительно высокая температура прокаливания в вышеперечисленных пределах, например 700oC или более.

Газовая атмосфера, содержащая галогенид водорода (1), может быть также заменена на атмосферу, содержащую галоген (3). В этом случае переходный глинозем и/или его предшественник прокаливаются в атмосфере, содержащей галогена предпочтительно по меньшей мере 0,1% по объему, более предпочтительно 0,5% по объему или более, и наиболее предпочтительно 1,0% по объему. Другие компоненты газовой атмосферы, отличные от галогена и называемые разбавителями, включают инертные газы (например азот, водород, аргон и воздух). Давление атмосферы не играет существенной роли и может быть произвольно выбранным из промышленных практических пределов. Порошок α - глинозема с отличными желаемыми свойствами может быть получен.

Примерами галогенов, которые могут быть использованы в данном изобретении, являются фтор, хлор, бром и йод, среди которых фтор и хлор предпочтительны, а хлор более предпочтителен.

Когда используется атмосфера, содержащая галоген (3), температура прокаливания предпочтительна от 950 до 1500, более предпочтительна от 1050 до 1400oC и наиболее предпочтительна от 1100 до 1300oC. При прокаливании при температуре в этих пределах порошок α - глинозема, состоящий из едва агломерированных частиц даже сразу после прокаливания и с узким распределением преимущественного размера частиц, может быть получен с промышленно выгодной скоростью образования. Когда используется исходный материал (переходный глинозем или его предшественник) с большим размером частиц, например когда используются агломерированные частицы со средним размером более 10 мкм, предпочтительна относительно высокая температура прокаливания в вышеперечисленных пределах, например 1100oC или более.

Прокаливание переходного глинозема и/или его предшественника должно продолжаться достаточное время для образования α - глинозема. В зависимости от концентрации газовой атмосферы, температуры прокаливания и подобных условий, время прокаливания обычно 1 мин или более и предпочтительно 10 мин или более, но без ограничений.

Источник газа и метод подачи газа в систему детально не ограничен при подаче вышеуказанных газовых атмосфер в реактор с исходными материалами. Например, обычно в качестве источника газа используется газовый баллон. Когда используются водные растворы галогенидов водорода или соединения галогенов, такие как галогенид аммония или галогенсодержащие полимеры, то газ может подаваться при давлении насыщенных паров или получаться путем разложения соответствующих соединений для образования нужной атмосферы. Подача газа может происходить в непрерывном режиме или периодически.

Аппаратура для обжига детально не ограничена и обычная печь для прокаливания может быть использована. Печь для прокаливания предпочтительно должна быть сделана из коррозионностойких материалов к галогенидам водорода, галогенам и т.д. Предпочтительно печь должна быть оборудована механизмом для регулирования газовой атмосферы. Так как используются кислотные газы, такие как галогены или галогениды водорода, печь должна быть предпочтительно воздухо-непроницаемой. Для промышленного производства прокаливание предпочтительно проводить в непрерывном режиме, например в туннельной печи, вращающейся печи или в печи вытеснения.

Так как реакция протекает в атмосфере кислотных газов, то тигли, лодочки или подобные приспособления предпочтительно должны быть сделаны из глинозема, кварца, кислотоупорного кирпича или графита.

В соответствии со способом данного изобретения может быть получен порошок α - глинозема, состоящий из частиц октаэдрической или более полиэдрической формы, как показано на фиг. 16, с гексагональной плотноупакованной решеткой с отношением D/H от 0,5 до 30 и гомогенностью. Частицы α - глинозема имеют узкое распределение преимущественного размера и обычно размер от 0,1 до 30 мкм и отношение D/H от 0,5 до 30.

В частности, данное изобретение обеспечивает порошок α - глинозема, состоящий из частиц в основном эктаэдрической или икосаэдрической формы, с гексагональной плотноупакованной решеткой с отношением D/H от 0,5 до 30, вращательной осью симметрии шестого порядка, перпендикулярной плоскости решетки и распределением размера не более чем 10, предпочтительно не более чем 5, выраженным в единицах D90/D10, где D10 и D90 представляет собой 10% и 90% совокупный диаметр соответственно, совокупного распределения, взятого со стороны с меньшим диаметром. Порошок α - глинозема с таким узким распределением размера частиц особенно подходит как сырьевой материал для абразивов, наполнителей, спеченных материалов и т.п.

Свойство, когда появляются неразличимые фигуры при каждом повороте на 2π/n (где n-целое положительное число) называется вращательной симметрией, n-число симметрии, а ось вращения называется осью вращения n-ого порядка.

В соответствии со способом данного изобретения порошок α - глинозема, который состоит из частиц α - глинозема с гомогенностью, узким распределением преимущественного размера частиц, с октаэдрической или более полиэдрической формой, может быть получен из исходных материалов различного вида, форм, размеров и составов.

Правильный выбор вида и количества затравочных кристаллов позволяет получить порошок α - глинозема, состоящий из частиц произвольного преимущественного размера и характерной полиэдрической формой. Так как D/H отношение и форма кристаллов может меняться при использовании формо-регулирующих агентов, то правильный их выбор делает возможным получить порошок α - глинозема, состоящий из частиц α - глинозема, имеющих любую форму, необходимую для дальнейшего использования.

Комбинированное использование затравочных кристаллов и форморегулирующих агентов делает возможным порошок α - глинозема, состоящий из частиц α - глинозема, имеющих произвольный преимущественный размер, произвольное отношение D/H, произвольную кристаллическую форму и размер и подходящие для последующего использования.

Порошок α - глинозема, полученный по способу данного изобретения, имеет отличные характеристики, такие как средний размер частиц от 0,1 до 30 мкм, отношение D/H от 0,5 до 30 и узкое распределение преимущественного размера частиц.

Порошок α - глинозема, полученный по способу данного изобретения, имеет узкое распределение преимущественного размера частиц, с преимущественным размером частиц, регулируемым на уровне нескольких мкм и, следовательно подходит как сырьевой материал для герметиков. Вдобавок к вышеперечисленным свойствам, порошок α - глинозема имеет высокую объемную плотность и, следовательно, можно получить большую насыпную плотность, что важно для производства монокристаллов. Далее, так как преимущественный размер частиц порошка α - глинозема может регулироваться произвольно, этот порошок может использоваться как сырье для производства керамических фильтров с различными размерами пор. Далее, у частиц α - глинозема края могут изменяться при регулировании формы кристаллов, следовательно можно регулировать абразивный эффект.

Порошок α - глинозема, полученный по способу данного изобретения, подходит как сырьевой материал для абразивов, плазмо-распыляемых материалов, наполнителей, заполнителей, монокристаллов, подложек для катализаторов, флюоресцентных материалов, герметиков, керамических фильтров. В частности, порошок α - глинозема в основном из частиц октаэдрической или полиэдрической формы наиболее подходит для изготовления абразивов, наполнителей, спеченных материалов и заполнителей и чрезвычайно полезен в промышленности.

Данное изобретение будет далее детально иллюстрировано, но следует понимать, что данное изобретение может быть истолковано в таком ограниченном виде.

Измерения в примерах и в сравнительных примерах были проведены, как указано нижею.

(1) Преимущественный размер частиц и распределение преимущественного размера частиц α - глинозема

Микрофотография порошка α - глинозема была сделана с помощью электронного сканирующего микроскопа (ЭСМ) (модель "Т-300" фирмы JEOL Ltd., далее с помощью него же), 80 из 100 частиц были выбраны и подвергнуты визуальному анализу с целью получения среднего диаметра и распределения эквивалентного диаметра. Термин эквивалентный диаметр означает диаметр правильного круга с той же площадью, что и частица α - глинозема.

(2) Форма частиц α - глинозема (D/H отношение)

Форма частиц α - глинозема выражена отношением D/H, где D и H определены выше. Пять из десяти частиц на вышеупомянутой ЭСМ фотографии были выбраны и подвергнуты визуальному анализу для получения среднего D/H отношения.

(3) Форма кристаллов

Кристаллическая форма частиц α - глинозема, полученных по способу данного изобретения (обозначенная буквами от A до I), представлена на фиг. 16. α - глинозем принадлежит к гексагональной сингонии, и термин кристаллическая форма, примененный к нему, означает форму его кристаллов, характеризуемую способом огранки гранями  {1120},

{1120},  {0001},

{0001},  {2243} и

{2243} и  {1012}. На фиг. 16 показаны грани a, c, n и r.

{1012}. На фиг. 16 показаны грани a, c, n и r.

(4) Номер кристаллических граней

Определялся визуальным анализом ЭСМ фотографий.

(5) Вращательная симметрия

Определялась визуально по фотографии.

(6)

(6)

Определялось при помощи Master Sizen (производство Malbern Co.), использующим принцип рассеивания лазерного луча.

(7) Прочность на сжатие

Прочность на сжатие определялась ультрамикроизмерителем твердости (DVH-200 фирмы SHIMADZU CORPORATION).

Наблюдение внутренней микроструктуры

Внутренняя структура частиц α - глинозема изучалась при помощи сверхвысоковольтного просвечивающего электронного микроскопа (ускоряющее напряжение 1200 кВ, изготовлен HITACHI, LTD), (далее называется ПЭМ).

(9) Насыпная плотность

Плотность порошка α - глинозема измерялась в соответствии с JLS-H-1902.

Исходные материалы для прокаливания, затравочные кристаллы и форморегулирующие агенты, используемые в примерах, и сравнительных примерах, приведены ниже.

Исходные материалы

1. Переходный глинозем A:

Переходный глинозем получен прокаливанием гидроксида алюминия, полученного гидролизом изопропоксида ("AKP-G15" фирмы Sumitomo Chemical Co., Ltd, диаметр частиц порядка 4 мкм) (аббревиатура в таблицах "пер. глинозем A").

2. Переходный глинозем B:

Переходный глинозем, полученный разложением квасцов ("CR 125" фирмы BaiKowski Chimie; диаметр частиц примерно 4 мкм) (аббревиатура в таблицах - "пер. глинозем B").

3. Гидроксид алюминия A:

Порошок приготовлен гидролизом изопропоксида алюминия (основной диаметр частиц примерно 8 мкм), (аббревиатура в таблицах "гидроксид алюм.").

4. Гидроксид алюминия B:

Порошок приготовлен способом Bayer'a ("C 301" фирмы Sumitomo Chemical Co. , Ltd, основной диаметр частиц примерно 4 мкм), (аббревиатура в таблицах "гидроксид алюм. B").

5. Гидроксид алюминия C:

Порошок приготовлен способом Bayer'a ("C 12" фирмы Sumitomo Chemical Co. , Ltd, основной диаметр частиц примерно 30 мкм), (аббревиатура в таблицах "гидроксид алюм. C").

6. Квасцы (AlNH4(SO4)•12H2O)

Предшественник переходного глинозема, который превращается в переходный глинозем при нагревании (использовался реагент фирмы Wako Pure Chemikal Inductries Ltd).

7. Сульфат алюминия (Al2(SO4)3•16H2O):

Предшественник переходного глинозема, который превращается в переходный глинозем при нагревании. Использовался реагент фирмы Sumitomo Chemical Co., Ltd.

Затравочные кристаллы

1. α - глинозем A:

"AKP-50" порошок α - глинозема фирмы Sumitomo Chemical Co., Ltd., средний преимущественный размер частиц примерно 0,3 мкм; (аббревиатура в таблицах " α - глинозем A").

2. α - глинозем B:

"AKP-15" порошок α - глинозема фирмы Sumitomo Chemical Co., Ltd., средний преимущественный размер частиц примерно 0,8 мкм; (аббревиатура в таблицах " α - глинозем B").

3. α - глинозем C:

Частицы α - глинозема, полученные из мелющих тел, изготовленных из глинозема, (аббревиатура в таблицах " α - глинозем C").

4. α - глинозем D:

α - глинозем, полученный по способу данного изобретения; средний преимущественный размер частиц примерно 3 мкм.

5. Оксид титана (TiO2):

Реактив фирмы Fuji Titanium Industry Co., Ltd.

6. Оксид хрома (Cr2O3):

Реактив фирмы Wako Pure Chemikal Industries Ltd.

7. Оксид железа (Fe2O3):

Реактив фирмы Bayer Japan Ltd.

8. Оксид никеля (Ni2O3):

Реактив фирмы Nakarai Kagaku Jakuhin K.K

9. Оксид ванадия (V2O5):

Реактив фирмы Nakarai Kagaku Jakuhin K.K

10. Нитрид алюминия (AIN):

Реактив фирмы Tokuyama Soda Co., Ltd.

Форморегулирующий агент

1. Оксид магния (MgO):

Реактив фирмы Wako Pure Chemikal industries Ltd.

2. Оксид бора (B2O3):

Реактив фирмы Wako Pure Chemikal industries Ltd.

3. Гидроксид магния (Mg(OH2)):

Реактив фирмы Wako Pure Chemikal industries Ltd.

4. Оксид кремния (SiO2):

Реактив фирмы Nippon Aerosil, Co., Ltd.

5. Оксид циркония (ZrO2):

Гель диоксида циркония получен гидролизом оксихлорида циркония (ZrOCl2) фирмой Nakarai Kagaku Yakuhin K.K.

6. Оксид меди (CuO):

Реактив фирмы Nakarai Kagaku Yakuhin K.K.

7. Оксид стронция (SrO):

Реактив фирмы Nakarai Kagaku Yakuhin K.K.

8. Оксид цинка (ZnO):

Реактив фирмы Nakarai Kagaku Yakuhin K.K.

9. Оксид молибдена (MoO3):

Реактив фирмы Nakarai Kagaku Yakuhin K.K.

10. Оксид ниобия (Nb2O5):

Реактив фирмы Nakarai Kagaku Yakuhin K.K.

11. Оксид кальция (CaO):

Реактив фирмы Wako Pure Chemikal industries Ltd.

12. Оксид бора (B2O3):

Реактив фирмы Wako Pure Chemikal industries Ltd.

13. Оксид иттрия (Y2O3):

Реактив фирмы Nippon Yttrium K.K.

14. Оксид лантана (La2O2):

Реактив фирмы Nakarai Kagaku Yakuhin K.K.

15. Оксид церия (CeO2):

Реактив фирмы Santoku Kinzoku Kogyo K.K.

16. Оксид неодима (Nd2O3):

Реактив фирмы Nippon Yttrium K.K.

Смешивание материалов производилось ультразвуковым способом, в качестве растворителя использовался изопропиловый спирт, за исключением случаев, когда для смешивания использовались шары из глинозема. Высушивание после перемешивания проводилось во вращающем испарителе и сушилке.

Источником хлорида водорода служил газовый баллон с хлоридом водорода, произведенный фирмой Tsurumi Soda K.K. (чистота 99,9%), источником хлора служил газовый баллон с хлором, произведенный фирмой Fujimoto Sangyo (чистота 99,4%).

В качестве источника фторида водорода использовался газ, полученный при разложении фторида аммония. Фторид аммония нагревался до температуры сублимации 220oC и получаемый газ подавался в трубчатую печь. Фторид аммония полностью разлагался при температуре 1100oC с образованием атмосферы, состоящей из 33% по объему фторида водорода, 17% по объему водорода и 50% по объему азота.

В качестве источника бромида водорода использовался газ, полученный при разложении бромида аммония. Бромид аммония нагревался до температуры сублимации 420oC и получаемый газ подавался в трубчатую печь. Бромид аммония полностью разлагался при температуре 1100oC с образованием атмосферы, состоящей из 33% по объему бромида водорода, 17% по объему водорода и 50% по объему азота.

В качестве источника иодида водорода использовался газ, полученный при разложении иодида аммония. Иодид аммония нагревался до температуры сублимации 380oC и получаемый газ подавался в трубчатую печь. Иодид аммония полностью разлагался при температуре 1100oC с образованием атмосферы, состоящей из 33% по объему иодида водорода, 17% по объему водорода и 50% по объему азота.

Предписанное количество затравочных кристаллов и/или форморегулирующего агента добавлялось в исходный материал (переходный глинозем или его предшественнике) и 0,4 г аликвоты смеси переносилось в лодочку из глинозема до высоты 5 мм. Прокаливание проводилось в трубчатой печи ("DSPSH-28" производства фирмы Motoyama K.K.), сердцевина труб была из кварца (диаметр 27 мм, длина 1000 мм). Температура поднималась со скоростью 500oC/ч при подаче азота, когда температура поднималась до вышеуказанной, подавался газ с вышеуказанным составом.

Парциальное давление пара регулировалось путем изменения давления насыщенного пара воды при изменении температуры, и водяной пар подавался внутрь печи вместе с азотом в роли носителя.

Концентрация газов регулировалась при помощи ротаметров. Линейная скорость потока была установлена 20 мм/с (проточная система). В примере 9, в котором концентрация хлороводорода низкая, проточная система была заменена на систему, в которой вышеуказанная газовая атмосфера вводилась в реактор и дальнейшая подача останавливалась для проведения прокаливания. Во всех примерах и сравнительных примерах прокаливание проводилось при атмосферном давлении.

При достижении предписанной температуры (далее называемой температурой прокаливания) печь выдерживалась при ней предписанное время (далее называемое временем прокаливания). После выдержки печь охлаждалась и получался α - глинозем.

Указанные в примере весовые части реагентов добавляются к 100 весовым частям переходного глинозема, использованного или полученного из предшественника.

ПРИМЕР 1

Переходный глинозем A смешивается с тремя частями по весу γ - глинозема A, как затравочного кристалла. Фторид водорода, полученный разложением фторида аммония, подается при 800oC, смесь прокаливается при 1100oC 30 минут.

Условия прокаливания и результаты приведены в таблицах 1 и 2. ЭСМ фотография полученного порошка α - глинозема представлена на фиг. 1.

ПРИМЕР 2

Прокаливание переходного глинозема A производится при условии примера 1, за исключением замены α - глинозема, как затравочного кристалла, одной весовой частью геля оксида циркония, как форморегулирующего агента. Условия прокаливания и результаты приведены в таблицах 1 и 2. ЭСМ фотография полученного порошка α - глинозема приведена на фиг. 2.

ПРИМЕР 3

Прокаливание проводится так же, как и в примере 1, за исключением замены переходного глинозема A ( γ - глинозема) как исходного материала, гидроксидом алюминия A. Получается такой же порошок α - глинозема, как и в примере 1. Условия прокаливания приведены в таблицах 1 и 2.

ПРИМЕР 4

Прокаливание проводится так же, как и в примере 1, за исключением замены фторида водорода фтором и водяным паром. Получается такой же порошок α - глинозема, как и в примере 1. Условия прокаливания приведены в таблицах 1 и 2.

ПРИМЕР 5 - 9

Гидроксид алюминия A, к которому добавляется 0,1 часть по весу α -/ глинозема A, прокаливается в атмосфере с разной концентрацией хлорида водорода при 1100oC. Время прокаливания изменяется в соответствии с концентрацией хлорида водорода. Хлорид водорода подается при 800oC. Условия прокаливания и результаты приведены в таблицах 1 и 2.

Внутренняя структура частиц α - глинозема, получаемого в примере 6, исследована ПЭМ. Дефектов в частицах не обнаруживается.

ПРИМЕРЫ 10 и 11

Гидроксид алюминия A прокаливается так же, как и в примере 6, за исключением температуры подаваемого хлорида водорода, времени и температуры прокаливания, как и показано в таблице 1. Получаемые результаты представлены в таблице 2.

ПРИМЕР 12

Гидроксид алюминия A прокаливается так же, как и в примере 6, за исключением температуры подаваемого хлорида водорода, как показано в таблице 1. Получаемые результаты представлены в таблице 2.

ПРИМЕРЫ 13 - 18

Прокаливание проводится так же, как и в примере 6, за исключением замены гидроксида алюминия A другими исходными материалами, как показано в таблице 1. Получаемые результаты представлены в таблице 2.

ПРИМЕРЫ 19 - 30

Гидроксид алюминия A прокаливается так же, как и в примере 6, за исключением замены вида и количества затравочных кристаллов, как показано в таблицах 1 и 3. Получаемые результаты представлены в таблицах 2 и 4.

Порошок α - глинозема, получаемый при использовании оксида ванадия как затравочного кристалла (пример 29), имеет уникальную кристаллическую форму, с отношением D/H 2,0, что заметно выше, чем в других примерах.

Была измерена прочность на сжатие частиц α - глинозема, получаемого в примерах 22 и 26.

Внутренняя структура частиц α - глинозема, получаемого в примере 25, исследована ПЭМ. Дефектов в частицах не обнаруживается.

ЭСМ фотография порошка α - глинозема, получаемого в примере 19, представлена на фиг. 3, распределение размеров частиц этого порошка представлено на фиг. 4.

ПРИМЕР 31

Гидроксид алюминия A прокаливается так же, как и в примере 6, за исключением того, что в качестве газовой атмосферы в трубчатую печь подается хлор и водяной пар. Условия прокаливания и получаемые результаты представлены в таблицах 3 и 4.

ПРИМЕРЫ 32 и 33

Гидроксид алюминия A прокаливается так же, как и в примере 6, за исключением использования добавок форморегулирующих агентов показанных в таблице 3. Условия прокаливания и получаемые результаты представлены в таблицах 3 и 4.

ПРИМЕРЫ 34 - 49

Гидроксид алюминия прокаливается в присутствии различных оксидов металлов, используемых как форморегулирующие агенты. Условия прокаливания и получаемые результаты представлены в таблицах 3, 4, 5 и 6.

ПРИМЕРЫ 50 и 51

Гидроксид алюминия прокаливается так же, как и в примерах 38 или 35, за исключением изменения температуры, при которой подается газовая атмосфера. Условия прокаливания и получаемые результаты представлены в таблицах 5 и 6.

ПРИМЕР 52

Прокаливание производится так же, как и в примере 45, за исключением замены гидроксида алюминия A переходным глиноземом A. Условия прокаливания и получаемые результаты представлены в таблицах 5 и 6.

ПРИМЕР 53

Гидроксид алюминия A прокаливается так же, как и в примере 35, за исключением использования хлора и водяного пара, как газовой атмосферы. Как результат, получается такой же порошок α - глинозема, как и в примере 35. Условия прокаливания представлены в таблицах 5 и 6.

ПРИМЕР 54

Прокаливание производится так же, как и в примере 35, за исключением использования квасцов, как исходного материала. Получается порошок α - глинозема практически одинаковый с тем, что получается в примере 35. Условия прокаливания представлены в таблицах 5 и 6.

ПРИМЕР 55

Переходной глинозем A, к которому в качестве затравочного кристалла добавляется α - глинозем A, прокаливается в атмосфере, содержащей бромид водорода, полученный разложением бромида аммония. ЭСМ фотография получаемого порошка α - глинозема представлена на фиг. 7. Условия прокаливания и получаемые результаты представлены в таблицах 5 и 6.

ПРИМЕР 56.

Прокаливание проводится так же, как и в примере 54, за исключением замены квасцов, как исходного материала, на переходный глинозем A и замены оксида магния, как форморегулирующего агента, на гель диоксида циркония. ЭСМ фотография получаемого порошок α - глинозема представлена на фиг. 8. Условия прокаливания и получаемые результаты представлены в таблицах 5 и 6.

ПРИМЕР 57

Прокаливание проводится так же, как и в примере 55, за исключением замены переходного глинозема A, как исходного материала, на гидроксид алюминия A. Конечный порошок α - глинозема такой же, как получается в примере 55. Условия прокаливания представлены в таблицах 5 и 6.

ПРИМЕР 58

Переходный глинозем A прокаливается так же, как и в примере 55, за исключением использования бромида водорода и водяного пара, как газовой атмосферы. Конечный порошок α - глинозема такой же, какой получается в примере 55. Условия прокаливания представлены в таблицах 5 и 6.

ПРИМЕР 59

Переходный глинозем A, к которому добавляется, как затравочный кристалл, α - глинозем A, прокаливается в газовой атмосфере, содержащей иодид водорода, полученный разложением иодида аммония. ЭСМ фотография получаемого порошка α - глинозема представлена на фиг. 9. Условия прокаливания и получаемые результаты представлены в таблицах 5 и 6.

ПРИМЕР 60

Переходный глинозем A, прокаливается так же, как и в примере 1, за исключением замены α - глинозема A как затравочного кристалла, на α - глинозема B и последующим добавлением геля диоксида циркония, как форморегулирующего агента. ЭСМ фотография получаемого порошка α - глинозема представлена на фиг. 10. Условия прокаливания и получаемые результаты представлены в таблицах 5 и 6.

ПРИМЕР 61

Прокаливание проводится так же, как и в примере 59, за исключением замены переходного глинозема A, как исходного материала, на гидроксид алюминия A. Конечный порошок α - глинозема такой же, какой получается в примере 55. Условия прокаливания представлены в таблицах 5 и 6.

ПРИМЕР 62

Переходный глинозем A прокаливается так же, как и в примере 59, за исключением использования газовой атмосферы, состоящей из иодида водорода и водяного пара. Конечный порошок α - глинозема такой же, какой получается в примере 59. Условия прокаливания представлены в таблицах 5 и 6.

ПРИМЕР 63

Переходный глинозем A, к которому, как затравочный кристалл, добавляется α - глинозем A, прокаливается в атмосфере хлора, при условиях, показанных в таблицах 5 и 6. ЭСМ фотография получаемого порошка α - глинозема представлена на фиг. 11. Получаемые результаты представлены в таблице 6.

ПРИМЕР 64

Переходный глинозем A прокаливается так же, как и в примере 63, за исключением состава газовой атмосферы и температуры прокаливания. Конечный порошок α - глинозема такой же, какой получается в примере 63. Условия прокаливания и полученные результаты представлен в таблицах 5 и 6.

ПРИМЕР 65

Переходный глинозем A прокаливается так же, как и в примере 63, за исключением замены α - глинозема A, как затравочного кристалла на оксид кальция, используемого как форморегулирующий агент. В результате получается порошок α - глинозема с отношением D/H около 3. Условия прокаливания и полученные результаты представлены в таблицах 5 и 6.

ПРИМЕР 66

Гидроксид алюминия A смешивается с 0,1 частью по весу оксида бора, как формо-регулирующим агентом, при помощи ультразвука в изопропиловом спирте, и смесь прокаливается в газовой атмосфере, состоящей из 30% по объему хлороводорода и 70% по объему азота, при 1100oC в течение 30 минут. Получаемый порошок α - глинозема имеет октаэндрическую форму и D90/D10 отношение равное 2,0. ЭСМ фотография получаемого порошка α - глинозема представлена на фиг. 12. Условия прокаливания и получаемые результаты представлены в таблицах 5 и 6.

Пример 67

Гидроксид алюминия A, к которому добавляется одна весовая часть геля диодксида циркония, как формо-регулирующего агента, прокаливается так же, как и в примере 66. Получаемый порошок α - глинозема имеет икосаэдрическую форму и D90/D10 отношение равное 2,0. ЭСМ фотография получаемого порошка α - глинозема представлена на фиг. 13. Условия прокаливания и получаемые результаты представлены в таблицах 5 и 6.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Гидроксид алюминия прокаливается при обычных условиях, т.е. при температуре от 1300o до 1400oC от 1 до 4 часов на воздухе. Получаемый порошок α - глинозема имеет D90/D10 отношение равное 4,0, средний диаметр частиц примерно 0,7 мкм и неправильную форму. ЭСМ фотография получаемого порошка α - глинозема представлена на фиг. 14. Условия прокаливания и получаемые результаты представлены в таблицах 7 и 8.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Порошок α - глинозема получается гидротермальным способом. Измерена прочность на сжатие частиц порошка, получаемые результаты представлены в таблице 8.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3

Порошок α - глинозема получается гидротермальным способом. Внутренняя микроструктура частиц изучалась ПЭМ. Обнаруживается много дефектов. Полученные результаты представлены в таблице 8.

СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ 4 - 6

Порошок α - глинозема получается электро-расплавленным способом. Внутренняя структура частиц порошка, получаемого в сравнительном примере 4, изучалась ПЭМ. Обнаружено много дефектов в частицах. Для каждого примера измерена насыпная плотность. Полученные результаты приведены в таблице 8.

Порошок α - глинозема по этому изобретению, полученный способом данного изобретения, состоит из частиц главным образом октаэдрической и икосаэдрической формы, характерной структурой, с узким распределением преимущественного размера частиц, имеет отличные свойства и чрезвычайно полезен как сырье для производства абразивов, наполнителей, спеченных материалов, заполнителей.

Так как способ данного изобретения описан в деталях и с ссылками на примеры, специалистам будет очевидно, что различные изменения и модификации в нем могут быть сделаны без отступления от его идеи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА α--ОКСИДА АЛЮМИНИЯ И ПОРОШОК α--ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2136596C1 |

| ПОРОШОК ОКСИДА МЕТАЛЛА, ПОРОШОК ОКСИДА ТИТАНА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА МЕТАЛЛА | 1994 |

|

RU2127221C1 |

| α ОКСИД АЛЮМИНИЯ | 1993 |

|

RU2107662C1 |

| СПОСОБ ПОЛУЧЕНИЯ αОКСИДА АЛЮМИНИЯ (ВАРИАНТЫ) | 1993 |

|

RU2114059C1 |

| α ОКСИД АЛЮМИНИЯ | 1993 |

|

RU2107661C1 |

| АЛЬФА-ОКСИД АЛЮМИНИЯ ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО САПФИРА | 2010 |

|

RU2552473C2 |

| ПОРОШОК α-ОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2441841C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОЙ АЛЬФА-ОКИСИ АЛЮМИНИЯ | 1994 |

|

RU2142413C1 |

| АЛЮМООКСИДНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 1994 |

|

RU2138461C1 |

| ПОРОШОК КОМПЛЕКСНОГО ОКСИДА МЕТАЛЛА, ПОРОШОК ИТТРИЙ-АЛЮМИНИЕВОГО ГРАНАТА (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КОМПЛЕКСНОГО ОКСИДА МЕТАЛЛА | 1994 |

|

RU2137715C1 |

Способ предназначен для получения α-глинозема. Способ производства порошка α-глинозема включает стадию прокаливания переходного глинозема или предшественника переходного глинозема, способного превращаться в переходный глинозем при нагревании, в газовой атмосфере, содержащей галогенид водорода, смесь галогена и водяного пара или галогена, в присутствии затравочных кристаллов и/или форморегулирующего агента. Порошок α-глинозема чрезвычайно пригоден как сырьевой материал для производства абразивов, наполнителей, спеченных материалов, заполнителей пустот, которые состоят из частиц α-глинозема с узким распределением преимущественного размера, в основном октаэдрической или икосаэдрической формой и с особенной структурой. 4 с. и 21 з.п. ф-лы, 16 ил.

Приоритет по пунктам:

08.07.93 по пп.1 - 7, 9 - 15, 20 - 23;

19.11.93 по пп.8, 16, 24;

01.12.93 по п.25.

| SU, патент, 1709901, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-09-10—Публикация

1994-04-12—Подача