Изобретение относится к области измерительной техники и может быть использовано в оптико-механической промышленности станкостроении для технологического контроля формы оптических поверхностей с любым коэффициентом отражения, например деталей из стекла или других прозрачных материалов, из стекла с зеркальными покрытиями, металлических зеркал, оптически полированных поверхностей металлических газовых и гидроуплотнений насосов, иллюминаторов.

Известен способ контроля поверхностей с помощью интерферометров физо, в которых интерференционная картина, характеризующая форму поверхности, наблюдается в отраженном свете в воздушном промежутке между поверхностями эталона и контролируемой детали [1]. Однако в этом способе допустимый диапазон контролируемых поверхностей ограничен по коэффициенту отражения, т.к. он обусловлен коэффициентом отражения установленного в интерферометре этанола, который должен быть близок к коэффициенту отражения контролируемой поверхности для получения максимального контраста интерференционной картины. Поверхности деталей из стекал контролируют стеклянным или кварцевым эталоном, а зеркальные поверхности - эталоном с зеркальным покрытием. Кроме того, интерферометр является общецеховым, как правило, крупногабаритным прибором и не может быть использован как измерительный инструмент на каждом рабочем месте. Из-за трудностей его настройки практически не применяется для технологического контроля очень маленьких поверхностей и используется главным образом для аттестационного контроля.

Наиболее близким по сущности к предлагаемому способу является технологический контроль оптических поверхностей с помощью накладного прозрачного пробного стекла [2]. На контролируемую поверхность оптической детали после тщательной очистки накладывают "на цвет" прозрачное пробное стекло, освещают деталь рассеянным светом и по интерференционной картине, наблюдаемой в отраженном свете через прозрачное пробное стекло, определяют форму поверхности детали. Однако с помощью накладного пробного стекла практически невозможно контролировать детали с зеркальным покрытием или полированные металлические зеркальные поверхности с высоким коэффициентом отражения, который более чем в десятки раз может превосходить коэффициент отражения эталонной поверхности пробного стекла - интерференционная картина неконтрастна и малоразличима. Кроме того, блик от контролируемой зеркальной поверхности ослепляет и затрудняет измерения. Блик от верхней поверхности пробного стекла также уменьшает контраст интерференционных полос.

Задачей, на решение которой направлено предлагаемое изобретение, является расширение области применения накладного пробного стекла.

Задача решается следующим образом. Прозрачное пробное стекло, наложенное на контролируемую поверхность с любым коэффициентом отражения, освежают источником рассеянного света. Падающий на пробное стекло свет поляризуют под углом 45o к плоскости падения, причем угол падения света на пробное стекло устанавливают в пределах 20-50o, а интерференцию наблюдают через анализатор поляризации, который поворачивают до получения максимального контраста интерференционной картины.

Введение новых существенных признаков в данном способе обеспечивает контроль оптических поверхностей с любым коэффициентом отражения.

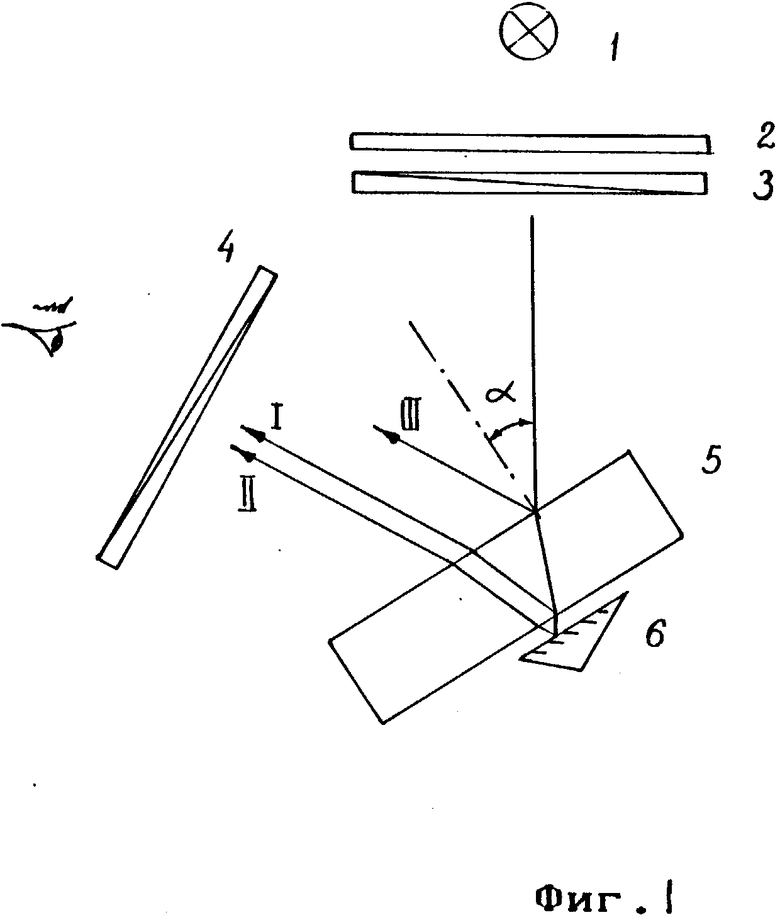

На фиг. 1 показаны осветительное устройство и анализатор поляризации, с которым осуществляется предлагаемый способ контроля. Осветитель содержит источник света 1, рассеиватель 2, поляризатор 3. Анализатор поляризации 4 установлен в оправе с возможностью вращения. Контролируемую деталь 6 и наложенное на нее сверху прозрачное пробное стекло 5 устанавливают под осветителем так, чтобы угол падения светового пучка α на пробное стекло находился в пределах 20-50o. На фиг. 1 условно показан ход лучей после поляризатора и отражения от эталонной поверхности пробного стекла и контролируемой детали. С помощью поляризатора 3 направление плоскости колебаний светового пучка, падающего на пробное стекло, устанавливают постоянным - под углом 45o к плоскости падения пучка. После поляризатора 3 лучи I (от эталонной поверхности) и II (от контролируемой поверхности) проходят различные оптические пути. Поляризация 1 пучка изменяется на трех границах: воздух - стекло (преломление), стекло - воздух (отражение), стекло - воздух (преломление), а поляризация II пучка - на пяти границах: воздух - стекло (преломление), стекло - воздух (преломление), воздух - контролируемая прозрачная или зеркальная поверхность (отражение), воздух - стекло (преломление), стекло - воздух (преломление).

Если на границу воздух - прозрачная среда, например стекло, наклонно падает линейно-поляризованный свет с плоскостью колебаний под углом 45o к плоскости падения, то в отраженном свете угол между плоскостью колебаний и плоскостью падения увеличивается, а в преломленном уменьшается, но поляризация сохраняется линейной (Р.В. Поль, Оптика и атомная физика.- М.: Наука, 1966, с.237). Величина поворота плоскости поляризации зависит от угла падения и показателя преломления среды.

Если такой же линейно-поляризованный свет падает на границу воздух - поглощающая среда (например зеркало), то после отражения свет становится эллиптически-поляризованным. Эллиптичность и азимут большой оси эллипса зависят от угла падения, коэффициентов преломления и поглощения среды. При прохождении эллиптически-поляризованного света границы прозрачная среда - воздух и наоборот азимут большой оси изменяется как и в случае прохождения линейно-поляризованного света, а эллиптичность сохраняется.

Интерференционную картину между эталонной и контролируемой поверхностями наблюдают через анализатор поляризации 4. Так как азимуты колебаний и поляризации интерферирующих пучков I и II различны, то вращения анализатора увеличивают интенсивности пучков, устанавливают максимальный контраст интерференционной картины и выполняют контроль формы поверхности.

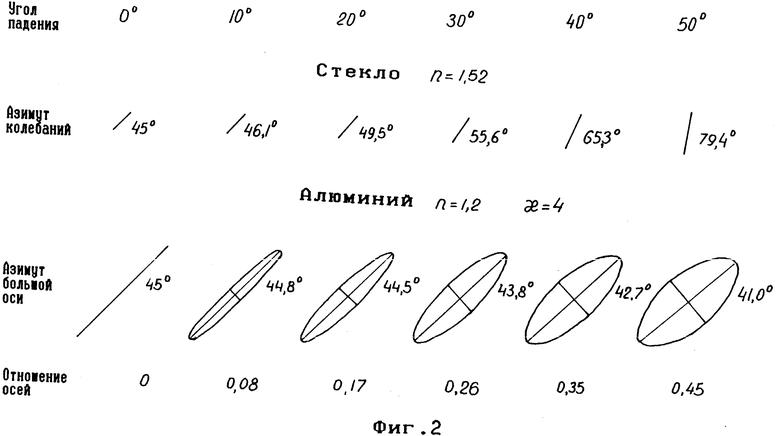

В качестве примера, иллюстрирующего принцип контроля, на фиг. 2 показаны расчетные формы поляризации для углов падения света 0°< α < 50° на систему пробное стекло (коэффициент преломления n= 1,52) - поверхность алюминия (коэффициент преломления n=1,2, коэффициент поглощения κ = 4 ). Оптические константы для алюминия взяты для λ 0,589 (Сборник физических констант, ОНТИ, Л-М, 1937) и округлены для удобства пользования таблицами (А.П. Пришивалко, Отражение света от поглощающих сред, Минск, 1963). На систему пробное стекло - деталь после поляризатора падает линейно-поляризованный свет с плоскостью колебаний под углом 45o к плоскости падения. Формы поляризации интерференционных пучков рассчитаны до входа в анализатор поляризации. Свет от эталонной поверхности пробного стекла остается линейно-поляризованным для всех углов падения, но изменяет амплитуду и азимуты колебаний. Свет от поверхности алюминия превращается в эллиптически-поляризованный. Эллиптичность и азимут большой оси изменяются с углом падения. На фиг. 2 азимуты поляризации и отношение осей эллипса указаны рядом с соответствующими формами поляризации. Длина стрелок и осей эллипсов пропорциональны амплитудам колебаний. При угле падения 30o азимут колебаний линейно-поляризованного света от пробного стекла составляет 55,6o, а азимут большой оси эллипса поляризации от алюминия - 43,9o и эллиптичность - 0,26. Если на пути интерферирующих пучков соорентировать анализатор поляризации под углом 5o к малой оси эллипса поляризации (т. е. почти полностью "погасить" большую ось) интенсивности пучков от эталона и алюминия будут отличаться не более чем в два раза и составлять около 1% падающего света на систему пробное стекло - алюминий. При угле падения 40o (азимут линейной поляризации 65,3o, азимут большой оси 42,7o, эллиптичность 0,35) и угле ориентации анализатора 10o интенсивности пучков выравниваются и составляют около 3% интенсивности падающего пучка.

Из-за разности азимутов линейной поляризации от двух поверхностей пробного стекла "паразитный" блик от верхней поверхности (луч III, фиг. 1) частично гасится анализатором поляризации. Таким образом, контраст интерференционной картины можно сделать почти 100% для отражающих материалов в широком диапазоне n и κ. . Из практики, при контроле пробным стеклом поверхности стекла с пленкой алюминия, нанесенной испарением в вакууме (коэффициент отражения ≈ 90%), максимальный контраст получают при освещении пробного стекла в диапазоне 35-38o.

Область применения: оптико-механическая промышленность, станкостроение - контроль оптической полировки поверхностей деталей из прозрачных материалов, металлов, пластмасс с любым коэффициентом отражения. Сущность изобретения: прозрачное пробное стекло, наложенное на контролируемую поверхность, освещают источником рассеянного света. Падающий на пробное стекло свет поляризуют под углом 45o к плоскости падения, а угол падения устанавливают в пределах 20-50o. Интерференционные полосы между контролируемой и эталонной поверхностями наблюдают и оценивают через анализатор поляризации. 2 ил.

Способ контроля формы оптической поверхности детали путем наблюдения и регистрации интерференционной картины, возникающей в отраженном свете между поверхностью детали и эталонной поверхностью прозрачного накладного пробного стекла при падении на них света от протяженного рассеивающего источника, отличающийся тем, что падающий свет поляризуют под углом 45o к плоскости падения, а интерференцию в отраженном свете наблюдают через анализатор поляризации, причем угол падения устанавливают 20 - 50o, а анализатор поворачивают до получения максимального контраста интерференционной картины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коломийцев Ю.В | |||

| Интерферометры | |||

| Л.: Машиностроение, 1976, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Креопалова Г.В | |||

| и др | |||

| Оптические измерения | |||

| М.: Машиностроение, 1987, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1998-03-27—Публикация

1996-04-23—Подача