Изобретение относится к способу обработки деталей жидкостью, в частности, для очистки металлических деталей перед последующей термообработкой.

Способ вышеуказанного типа известен из журнала ФРГ "НТМ", N 5, 273, 45 (1990 г.).

Способы обработки деталей жидкостью (в дальнейшем называемые "промывкой"), в частности, для очистки и/или промывки, обычно применяются в сочетании с установками для термообработки. Под последними имеются в виду, например, установки для вакуумной термообработки, методические печи, печи с роликовым подом, вертикальные ретортные процессы светлой обработки, различные процессы отжига и закалки, а также диффузионные процессы, такие как азотирование, азотонауглероживание, нитроцементация и науглероживание.

Для осуществления вышеназванных способов использовались ванны, выбор которых диктовался исключительно соображениями их эффективности, тогда как вопросы использования исходных материалов и в особенности влияния их на окружающую среду учитывались в меньшей степени. По этой причине ранее для очистки металлических деталей использовали хлорированные углеводороды (CKW), например тетрахлорэтен (Per) или тетрахлорэтен (Tri), которые хотя и действительно считались идеальными средствами для очистки, в частности для удаления жиров и пигментов, однако лишь позже пришло осознание их вредности для окружающей среды и стало учитываться их воздействие на нее.

Между тем во многих странах для защиты окружающей среды были приняты предписания, целью которых было резкое снижение количества применяемых хлорированных углеводородов (CKW), в частности тетрахлорэтена и трихлорэтена, а также галогенированных углеводородов (HRW), или полное их запрещение.

Между тем появились основания считать, что трихлорэтен (Tri) может являться причиной заболевания раком, и поэтому применение его в Европе практически полностью прекращено.

В последнее время во многих странах принято очень строгое законодательство, касающееся защиты окружающей среды. Так, например, в Федеративной Республике Германии согласно второму федеральному постановлению по выбросам загрязняющих средств применение фторхлоруглеводородов (PCKW, которые раньше применялись в качестве хладагентов, и 1,1,1-трихлорэтана, который раньше применялся в качестве средства для очистки, после короткого льготного срока вообще запрещено.

Так, в Соединенных Штатах Америки 27.10.1990 внесены дополнения в "Clear Air Act", и после подписания этих дополнений 15.11.1990 президентом Бушем они вступили в силу. Эти изменения законодательства являются резким ужесточением федерального законодательства США от 1997 года. Так, в разделе III этих изменений названы различные приоритетные отрасли производства. При этом приоритет N 1 получили обезжиривание и очистка металлов. В этой связи конкретно упоминаются хлорированные углеводороды (CKW), и в частности, трихлорэтилен. Указанные изменения в законодательстве предусматривают резкое снижение производства и продажи этих материалов, а именно до 15% в 1997 году от взятого за 100% уровня 1989 года. За нарушения этих изменений предусматриваются чувствительные штрафы.

С другой стороны, поверхность металлических деталей перед термообработкой или любой другой обработкой поверхности должна быть тщательно очищена. В особенности это касается тех случаев, когда деталь перед этим подвергалась какой-либо другой обработке, например обработке давлением или металлорежущей обработке.

Возникающие при этом загрязнения металлических деталей могут иметь самую различную природу. Так, например, это могут быть остатки охлаждающих смазок, жиров, притирочных паст и пигментов или закалочных масел, ыылей и металлической стружки. Прежде чем такие детали подвергнуть последующей обработке поверхности, они обязательно должны быть очищены от этих загрязнений, поскольку загрязненная поверхность оказывает существенное влияние, в частности при азотировании, азотонауглероживании или науглероживании, на результаты обработки. Дело в том, что при вышеуказанных процессах упрочнения поверхности (диффузионных процессах) происходит проникновение путем диффузии материалов, например азота и/или углерода с внешней стороны металлической детали в ее внешние поверхностные слои, и если поверхность детали в некоторых местах загрязнена, то направленные с внешней стороны диффузионные процессы, например азотонауглероживание из газовой фазы, могут протекать замедленно или вообще не протекать. В результате упрочнения поверхности деталей в загрязненных местах не происходит или оно происходит лишь частично.

Наличие чистой поверхности необходимо однако не только в случае вышеуказанных процессов упрочнения поверхности, но и при вакуумной термообработке, процессах светлого отжига, при нанесении покрытий или других аналогичных процессах.

С учетом вышеназванных проблем в течение вот уже длительного времени предпринимались многочисленные попытки, целью которых было создание, с одной стороны, растворов для очистки на основе безопасного для окружающей среды материала, например на водной основе, которые в то же время были бы безопасны для работающего с ними персонала и которые, с другой стороны, обеспечивали бы хорошую очистку обрабатываемых деталей.

Такие водорастворимые средства для очистки, например обладающие высокой моющей способностью, как правило, содержащие поверхностно-активные вещества материалы, однако хуже растворяют жиры по сравнению с хлорированными углеводородами (CKW). Поэтому для получения хороших результатов необходимо применять высококонцентрированные растворы таких средств и интенсифицировать процесс очистки путем осуществления относительного перемещения между очищаемой деталью и жидкостью для очистки.

В известных устройствах для очистки металлических деталей относительное перемещение между деталью и жидкостью для очистки создается за счет того, что детали опрыскиваются с помощью поворотных рычагов при высокой выходной скорости жидкости для обработки. При такой обработке эффект очистки является результатом механического отделения частичек загрязнения и химического воздействия. Недостаток такого способа состоит в том, что вследствие высокой выходной скорости происходит эмульгирование жиров и масел в ванне для очистки.

При этом было установлено, что при обработке сложных деталей, например коленчатых валов или корпусов, работающих под давлением, с опорными шейками, для обеспечения очистки всей поверхности необходимо применять сложные механические устройства, такие как шарнирные поворотные рычаги для опрыскивания. Кроме того, с помощью этих известных способов трудно осуществлять очистку насыпных или штабелированных материалов, так как даже при использовании многоповоротных рычагов для опрыскивания очень трудно добиться всестороннего проникновения жидкости к расположенным внутри или в центре штабелированной загрузки деталям. Это связано с тем, что расположенные вокруг такой детали другие детали экранируют ее, и поэтому даже при высоком давлении распрыскивания жидкости для очистки, последняя не может достигнуть всех частей поверхности такой детали.

Известны также устройства, в которых вся штабелированная загрузка или весь обрабатываемый материал внасыпную погружаются в ванну и относительное перемещение между деталями и жидкостью создается с помощью насосов, пропеллерных мешалок, устройств для осуществления циркуляции жидкости, за счет сопельных устройств или путем поднятия или опускания всей загрузки.

Было установлено однако, что даже при использовании этих сложных технических устройств жидкость не проходит через загрузку, а в основном лишь омывает ее извне. Внутри же загрузки наблюдаются лишь колебательные движения незначительного количества или столбиков жидкости.

Кроме того, было установлено, что при использовании для очистки водных растворов, обладающих высокой моющей способностью веществ, содержащих очень много ионных компонентов, даже после многочисленных промывок на поверхности деталей остается своего рода смазывающая пленка, образование которой обусловлено сильным ионным взаимодействием между указанными поверхностно-активными веществами и поверхностью металла. Эта смазывающая пленка весьма отрицательно влияет на диффузию, например при последующих процессах азотирования или газовой фазы. В конечном счете это приводит к тому, что компоненты средства для очистки, с помощью которых перед этим удалялись загрязнения, теперь сами загрязняют поверхность.

Другая проблема, возникающая при очистке металлических деталей, заключается в сушке деталей после очистки или промывки.

В известных установках металлические детали извлекаются из ванны или устройства для опрыскивания и затем высушиваются путем обдувания их циркулирующим подогретым воздухом за счет испарения жидкости, частично также за счет собственного тепла деталей или за счет сдувания.

Недостаток такого способа заключается в том, что детали в течение некоторого времени подвергаются воздействию атмосферы. При этом не обеспечивается полное высыхание. И прежде всего в случае загрузок с плотной упаковкой и деталей, которые могут зачерпывать жидкость, например деталей с глухими отверстиями, с вогнутыми поверхностями и т. п.

Это может даже при очень небольшой продолжительности привести к изменению состояния поверхности, так как поверхность свежепромытых и ополоснутых металлических деталей обладает высокой активностью, и в результате уже через самые короткие промежутки времени на ней появляются коррозионные язвы. Если же вдобавок для очистки или промывки используются жидкости, содержащие растворенные соли, то эти последние остаются после высыхания на поверхности деталей в виде соляных пятен. И это при последующих процессах диффузионной термообработки приводит к значительным осложнениям.

И, наконец, использующийся в известных установках подогрев циркулирующего воздуха связан с большим расходом энергии, так как КПД при таком способе очень низок.

Другая проблема в случае известных способов очистки металлических деталей состоит в том, что используемые при их осуществлении средства для очистки, работоспособны только в определенном температурном интервале. Так, например, при слишком высокой температуре ванны для очистки (около 100oC) происходят химические изменения средства для очистки, и его очищающая способность резко уменьшается. С другой стороны, при недостаточно высокой температуре ванны для очистки (ниже или несколько выше температуры помутнения) его очищающая способность также недостаточно высока, поскольку моющая активность уменьшается с уменьшением температуры. Более высокая вязкость жировых загрязнений затрудняет химический процесс отмывки.

В упомянутом выше журнале ФРГ "НТМ", 45 (1990), N 5, стр.273, описаны способ и устройство для очистки металлических деталей, позволяющие устранить некоторые из указанных недостатков. В этом известном устройстве используется промывная емкость, в которой детали находятся в процессе очистки и, при необходимости, промывки и сушки. При очистке и промывке детали находятся в ванне в погруженном состоянии. Обрабатывающая жидкость перемешивается воздухом, вдуваемым через днище ванны, а также за счет циркуляции ее с помощью насоса. Сушка деталей осуществляется с помощью вакуумной сушки.

Такой способ имеет то преимущество, что, благодаря продуванию воздуха обеспечивается достаточно интенсивное перемешивание ванны, поскольку поднимающиеся вверх пузырьки воздуха увлекают за счет адгезионных сил частицы загрязнений, даже если они тяжелее использующейся для обработки жидкости. Кроме того, благодаря тому, что обрабатываемые детали все время находятся в одной и той же емкости контактирование их с окружающей атмосферой продолжается в течение очень короткого времени. И, наконец, использование вакуумной сушки позволяет экономить энергию.

Однако и эти известные способ и устройство для его осуществления имеют тот недостаток, что на имеющей важное значение первой стадии процесса очистки, а именно при заполнении емкости, эффективность очистки, в особенности в случае сильного загрязнения, недостаточно высока. Кроме того, при последующих стадиях влажные детали все-таки контактируют в течение некоторого времени с окружающей атмосферой. И, наконец, в некоторых местах (глухие отверстия, полости, поверхности, которые могут зачерпывать жидкость) детали недостаточно хорошо промываются перемешиваемой жидкостью для очистки.

Вышеупомянутые способы представлены в патенте ГДР 97 177, где описан способ очистки счетных машин и других аналогичных механических аппаратов. По этому способу очистка счетных машин осуществляется в ванне, в которой с помощью пульсирующего газового потока создаются столбы пузырьков.

Во французском патенте 1 410 251, где описано устройство для очистки больничных приборов, в котором перемещение жидкости для очистки осуществляется за счет разбрызгивания или т. п. способа под давлением сжатого воздуха.

В патенте США 2 567 820, где описано устройство для очистки небольших деталей машин. В этом устройстве детали машин помещаются в корзинообразную емкость, днище которой выполнено в виде сетки. Под этой сеткой размещается кольцевая труба, в верхней части которой имеются выходные отверстия для пузырьков воздуха.

Из полезной модели ФРГ 84 37 870 известно устройство для промывки металлических деталей, в котором детали опрыскиваются промывной жидкостью из сопел со скоростью 18-55 м/с.

В неакцептованной заявке ФРГ 37 15 332 описано устройство для очистки деталей, в котором детали также размещаются в погруженной ванне, через которую продувается воздух или другой газ. Увлекаемые пузырьками газа частицы загрязнений отделяются с помощью переливного устройства у поверхности ванны.

Ближайшим аналогом изобретения является способ обработки деталей жидкостью по а. с. СССР N 1528581, кл.В 08 В З/04 1989, содержащим помещение обрабатываемых деталей в промывную емкость для жидкостей обработки, причем, емкость заполняют жидкостью с образованием пространства, свободного от жидкости, герметизацию емкости, создание разрежения в емкости путем откачки из пространства, свободного от жидкости, и поддержание разрежения в течение заданного времени, сообщение камеры с атмосферой и слив.

Недостатком этого известного способа является невозможность качественного удаления загрязнений вследствие того, что в емкости пониженное давление создают периодически и потому не может произойти "выравнивание" изделий для их очистки. В особенности не обеспечивается качественная очистка изделий с глухими отверстиями, и имеющих трудно доступные места.

Техническим результатом изобретения является повышение эффективности очистки деталей.

Указанный результат достигается тем, что в способе обработки деталей жидкостью, в частности, очистки металлических деталей перед последующей термообработкой, содержащем помещение обрабатываемых деталей в промывную емкость для жидкостной обработки, причем емкость заполняют жидкостью с образованием пространства свободного от жидкости, герметизацию емкости, создание разрежения в емкости путем откачки из пространства, свободного от жидкости, и поддержание разрежения в течение заданного времени, сообщение емкости с атмосферой и слив жидкости, детали помещают в емкость объемом 1 - 10 м3, затем заполняют емкость жидкостью, используя жидкость с температурой 50 - 90oC, а разрежение поддерживают в течение 1-20 мин.

Способ характеризуется также тем, что создают разрежение, соответствующее по величине давлению насыщенного пара жидкости для обработки за вычетом по меньшей мере гидростатического давления на днище промывной емкости. Способ характеризуется еще и тем, что

на стадиях создания разрежения в емкости и поддержания его, жидкость продувают газом;

газ подают со стороны днища промывной емкости для омывания обрабатываемых деталей пузырьками газа;

паровоздушную смесь пропускают через конденсатор;

конденсирующуюся в конденсаторе жидкость для обработки возвращают в емкость;

в качестве жидкости для обработки используют промывную жидкость;

в способе в качестве жидкости для обработки используют жидкость для очистки;

в качестве жидкости для очистки используют воду с добавкой мягкого, растворяющего жиры очистительного средства, химически не реагирующего с поверхностью обрабатываемых деталей и/или не инициирующего такие химические реакции.

Способ характеризуется тем, что

очистительное средство имеет реакцию от нейтральной до слабощелочной; после помещения обрабатываемых деталей в емкость, последующие операции способа проводят многократно одну за другой с использованием одинаковых или различных жидкостей для обработки;

в качестве промывной жидкости используют полностью обессоленную воду, которую после слива смешивают с моющим средством и используют в дальнейшем при осуществлении способа в качестве жидкости для очистки.

В способе при поддержании разрежения в течение 1 - 20 мин осуществляют циркуляцию жидкости и ее очистку вне емкости;

при поддержании разрежения в течение 1 - 20 мин осуществляют механическое перемешивание жидкости.

В способе обеспечивают также создание разрежения, поддержание его и сообщение камеры с атмосферой проводят в пульсирующем режиме.

Кроме того, в способе после помещения деталей в емкость ее заполняют в течение 1 - 10 мин подаваемым без давления потоком жидкости таким образом, чтобы поверхность деталей все время была покрыта пленкой жидкости, при объемной скорости потока 100 - 300 м3/ч на м2 поверхности обрабатываемых деталей, непрерывно отводя жидкость из емкости через сливной патрубок, затем сливной патрубок закрывают до заполнения емкости потоком до переливного устройства.

При сливе жидкости детали промывают.

После слива жидкости в емкости создают разрежение, предпочтительно 60 - 350 мбар, в течение 3 - 10 мин.

При проведении процесса предлагаемым способом происходит "кипение при пониженном давлении", т. е. погружная ванна кипит при температуре значительно более низкой, чем та, при которой она кипела бы при давлении окружающей среды.

Благодаря этому в погружной ванне уже при температуре значительно более низкой, чем, например 100oC, образуются пузыри пара, которые поднимаются вверх и обволакивают детали. Эти пузыри образуются однако не только у днища промывной емкости, как в случае известных способов, но во всем объеме погружной ванны, т. е. и внутри глухих отверстий, и в полостях зачерпывающих поверхностей и т. п. , которые в обычных погружных ваннах с вдуваемыми через сопла пузырями воздуха остаются недостижимыми для последних.

В результате и в этих обычно недоступных местах деталей может происходить перемешивание жидкости за счет образования пузырей. Таким образом, и в этих местах устанавливается благоприятный режим в том плане, что поднимающиеся вверх пузыри за счет адгезионных сил увлекают частицы загрязнений, которые в результате удаляются из этих, обычно недоступных мест.

Другим существенным преимуществом предлагаемого способа является тот факт, что обработку деталей можно проводить при температуре погружной ванны существенно ниже температуры ее кипения при давлении окружающей среды, например ниже 100oC. Благодаря этому для обработки можно использовать жидкости, содержащие химические компоненты, оптимальная активность которых проявляется при температурах заметно ниже 100oC, которые поэтому нельзя использовать при обычных способах в кипящих ваннах для обработки, поскольку химические свойства этих компонентов при 100oC изменяются в худшую сторону.

Таким образом, благодаря возможности использовать для обработки среды, использование которых до настоящего времени по вышеназванным причинам было исключено, предлагаемый в соответствии с настоящим изобретением способ открывает целый новый спектр возможностей обработки деталей.

Наиболее яркие преимущества предлагаемого способа проявляются при обработке штабелированных или загружаемых внасыпную материалов, при обработке которых известными способами в известных устройствах с введением пузырей воздуха с помощью сопел невозможно было обеспечить достаточно хорошее перемешивание, так как и в этом случае пузыри воздуха проходили снаружи мимо большого количества деталей. Поэтому при использовании предлагаемого способа в большинстве случаев отпадает необходимость в применении искусственных приемов, например помещения обрабатываемого насыпного материала во вращающиеся барабаны, которые погружаются в ванну, для того, чтобы все находящиеся в них детали (например, болты и т. п.) стали бы доступными воздействию пузырьков воздуха, перемешивающего жидкость для обработки.

По предпочтительному варианту осуществления заявляемого способа, процесс проводят при пониженном давлении, соответствующим по величине давлению насыщенных паров жидкости для обработки погружной ванны при рабочей температуре за вычетом по меньшей мере гидростатического давления на дно промывной емкости.

Такой способ проведения процесса имеет то преимущество, что кипение происходит во всем объеме погружной ванны и при сравнительно большой высоте столба жидкости в промывной емкости.

По другому варианту осуществления заявляемого способа на стадиях создания разрежения в емкости поддержания его жидкость продувают газом.

Такой способ проведения процесса имеет два преимущества. Во- первых, пропускаемый через погружную ванну газ играет роль промывного газа для подсоединенного к промывной емкости вакуумного насоса, который, таким образом, отсасывает из промывной емкости паровоздушную смесь, причем воздух при этом будет проходить через вакуумный насос, а пары могут быть сконденсированы (более подробно об этом будет сказано ниже). С другой стороны, за счет продувания газа можно добиться более интенсивного перемешивания, что обычно приводит к увеличению эффективности обработки.

Поэтому по одному из предпочтительных вариантов осуществления настоящего изобретения газ вдувают в погружную ванну у днища промывной емкости таким образом, чтобы детали омывались его пузырьками.

Благодаря этому достигается известный сам по себе эффект, заключающийся в том, что все содержимое емкости, т. е. вся загрузка деталей равномерно омывается пузырьками газа.

По другому предпочтительному варианту осуществления настоящего изобретения паровоздушная смесь пропускается через конденсатор, причем конденсирующуюся в конденсаторе жидкость для обработки предпочтительно возвращают в емкость для жидкости. Преимущество такого способа проведения процесса состоит в том, что благодаря возвращения конденсата предупреждается концентрирование и высаливание жидкости для обработки, которое неизбежно происходило бы, если бы пар все время отводился из ванны, а растворенные компоненты оставались бы в ней. Благодаря возврату сконденсировавшейся жидкости для обработки можно избежать этого эффекта, и поэтому процесс по способу в соответствии с настоящим изобретением можно в течение длительного времени проводить в автаркическом режиме, т. е. без добавления в промывную емкость жидкости для обработки.

По предпочтительному варианту осуществления настоящего изобретения в качестве жидкости для обработки применяют промывную жидкость или жидкость для очистки.

При этом в том случае, если в качестве средства для очистки используют воду, предпочтительно добавлять к ней мягкое, способное растворять жиры средство для очистки, которое не вступает в химические реакции с поверхностью обрабатываемых деталей и/или не способствует протеканию таких реакций.

Этот прием имеет то преимущество, что после процессов промывки на поверхности деталей не остается следов средства для очистки.

По другому предпочтительному варианту используют средство для очистки от нейтрального до слабощелочного.

Такой способ имеет то преимущество, что металлы и их сплавы в этих областях pH не подвергаются воздействию водной среды и, кроме того, такие среды нейтральны по отношению к окружающей среде и неопасны для работающих с ними людей.

По другому предпочтительному варианту осуществления настоящего изобретения после помещения обрабатываемых деталей в емкость последующие операции проводят многократно одну за другой с использованием одинаковых или различных жидкостей для обработки.

Преимущество такого способа проведения процесса состоит в большой гибкости, поскольку последовательно можно проводить или только промывку, или только процессы очистки, или комбинацию процессов очистки, промывки или еще каких-либо процессов обработки.

В этом случае наиболее предпочтительно использовать в качестве промывной жидкости полностью обессоленную воду, которую после слива смешивают с моющим средством и используют в качестве средства для очистки при последующем осуществлении заявляемого способа.

Такой прием имеет то преимущество, что даже "отработанная" промывная ванна может затем еще использоваться в качестве ванны для очистки, причем полностью обессоленная вода оказывается наиболее подходящей в качестве исходного материала для приготовления жидкости для очистки.

В соответствии с другими примерами осуществления настоящего изобретения при поддержании разрежения в течение 1 -20 мин осуществляют циркуляцию жидкости и ее очистку вне промывной емкости.

Благодаря такому способу проведения процесса оказывается возможным осуществлять его в течение длительного времени, не добавляя и не отводя жидкость для очистки.

Предпочтительно далее при поддержании разрежения в течение 1 - 20 мин осуществлять механическое перемешивание жидкости. Благодаря этому достигается уже известное увеличение эффективности обработки, поскольку к уже существующему химическому воздействию и отводу частиц загрязнений пузырьками пара добавляется еще механическое воздействие на поверхность обрабатываемых деталей.

При осуществлении настоящего изобретения целесообразно, чтобы продолжительность поддержания разрежения составляла 1 - 20 мин.

Это время обработки оказалось весьма целесообразным при проведении процесса в режиме "кипячения при пониженном давлении". При необходимости, однако, в зависимости от конкретной ситуации, оно может быть уменьшено и, в частности, увеличено.

Наиболее предпочтительно далее проводить разрежение, поддержание его и сообщение с атмосферой в пульсирующем режиме.

Преимущество такого способа проведения процесса состоит в том, что при этом происходит одно- или многократное "вскипание" жидкости, следствием чего является особенно интенсивное омывание обрабатываемых деталей.

По другому предпочтительному варианту осуществления заявляемого способа детали после их помещения в емкость в течение 1 - 10 мин обрабатывают подаваемым без давления со скоростью 100 - 300 м3/час на 1 м2 обрабатываемой поверхности потоком жидкости для обработки, таким образом, чтобы жидкость стекала пленкой по поверхности деталей, причем жидкость для обработки непрерывно отводят из промывной емкости через спускное отверстие, которое затем перекрывают, пока промывная емкость не заполнится подаваемым потоком до перелива.

Преимущество такого способа проведения процесса состоит в том, что во время имеющей очень важное значение первой фазы обработки, например процесса очистки, благодаря омыванию деталей подаваемым без давления с очень высокой объемной скоростью потоком жидкости происходит интенсивная обработка, соответственно очистка деталей, в результате чего, например на последующих стадиях очистки, можно уже иметь дело со значительно более чистыми деталями, чем в случае обычных способов.

Кроме того, подаваемый сверху с очень высокой скоростью, без давления поток жидкости проникает в недоступные места деталей, образуя там завихрения, и выносить оттуда частицы загрязнений. Этого невозможно добиться с помощью обычных устройств, в которых детали обрабатываются подаваемыми под высоким давлением тонкими струями жидкости, поскольку при таком способе поверхность деталей подвергается воздействию жидкости для обработки лишь в отдельных точках и, кроме того, как уже отмечалось, находящиеся внутри области остаются недоступными для жидкости.

По сравнению с также известными способами с продуванием воздуха вышеописанный способ проведения процесса имеет то преимущество, что детали до подачи в промывную емкость жидкости для очистки уже промывались в течение достаточно длительного времени, а именно времени, когда пропускание воздуха или генерирование пузырьков пара еще не производило бы никакого действия.

По другому предпочтительному варианту осуществления заявляемого способа на стадии слива жидкости детали обрабатывают, предпочтительно при пленочном стекании их поверхности вышеупомянутым потоком жидкости для обработки, подаваемым без давления со скоростью, составляющей 80- 100% от вышеназванной.

Такой способ проведения процесса имеет то преимущество, что детали в течение всего времени слива погружной ванны не подвергаются воздействию поступающего в промывную емкость извне воздуха, что, если учесть высокую температуру обрабатываемых деталей, немедленно привело бы к возникновению коррозионных и т. п. подобных процессов, поскольку поверхность деталей в этот период времени обладает высокой активностью.

Предпочтительно далее после слива создавать в промывной емкости на 3 - 10 мин пониженное давление, предпочтительно в пределах 60 - 350 мбар.

Такой способ проведения процесса имеет то преимущество, что с помощью пониженного давления детали могут быть высушены в той же самой промывной емкости. Теплые детали, которые в этот момент имеют температуру погружной ванны, т. е. находятся при температуре, например 85oC, как правило, обладают запасом тепла, достаточным для испарения находящихся на них остатков жидкости для обработки. Если в этот период создать в промывной емкости пониженное давление, то испаряющиеся компоненты жидкости будут удаляться из нее и детали полностью высохнут, прежде чем емкость снова откроют и детали окажутся в контакте с окружающим воздухом.

Устройство для осуществления способа состоит из герметизируемой промывной емкости объемом 1 - 10 м3 со средствами для загрузки в нее обрабатываемых деталей, средствами для впуска вне погружной ванны, которая в основном покрывала бы детали, причем поверх погружной ванны в промывной емкости оставалось бы воздушное пространство и средствами для создания в промывной емкости пониженного давления, соединенными с указанным воздушным пространством и имеющими параметры, позволяющие обеспечить в воздушном пространстве разрежение, величина которого в течение заданного времени была бы ниже давления насыщенных паров жидкости для обработки погружной ванны при рабочей температуре.

Такая конструкция имеет то преимущество, что в качестве нее можно использовать обычные промывные емкости, которые необходимо лишь незначительно модифицировать, для того, чтобы в них можно было проводить процесс в соответствии с предлагаемым способом.

Вышеперечисленные и нижеописанные признаки, могут применяться не только в указанных, но и в других комбинациях, а также сами по себе, не выходя за рамки настоящего изобретения.

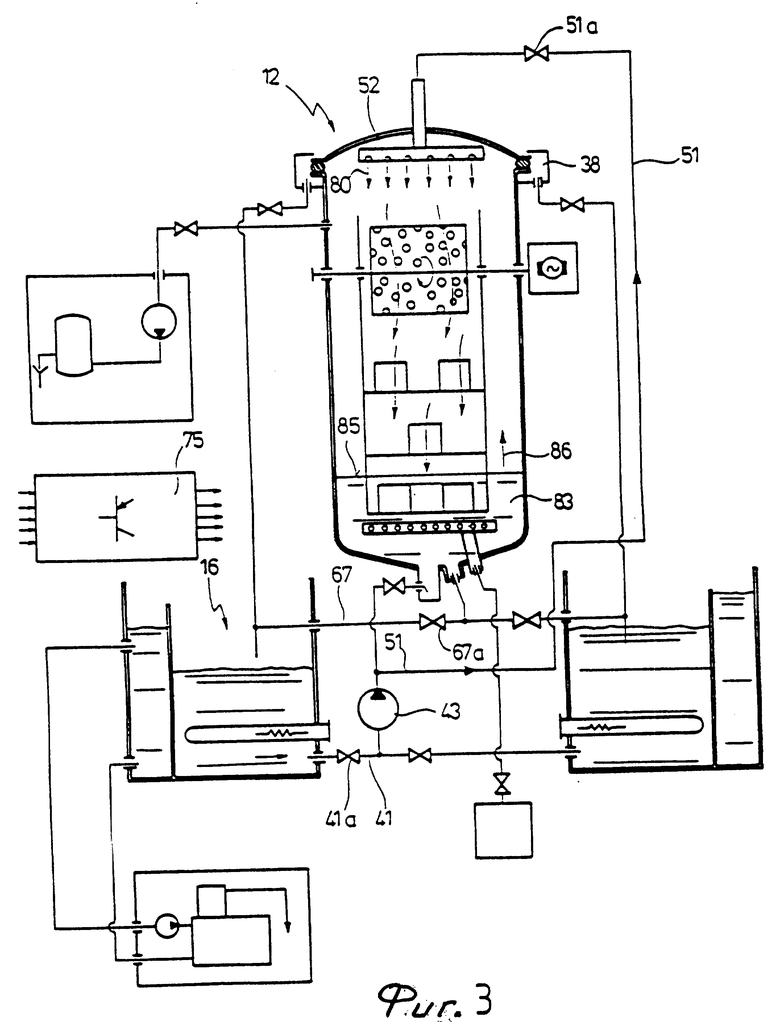

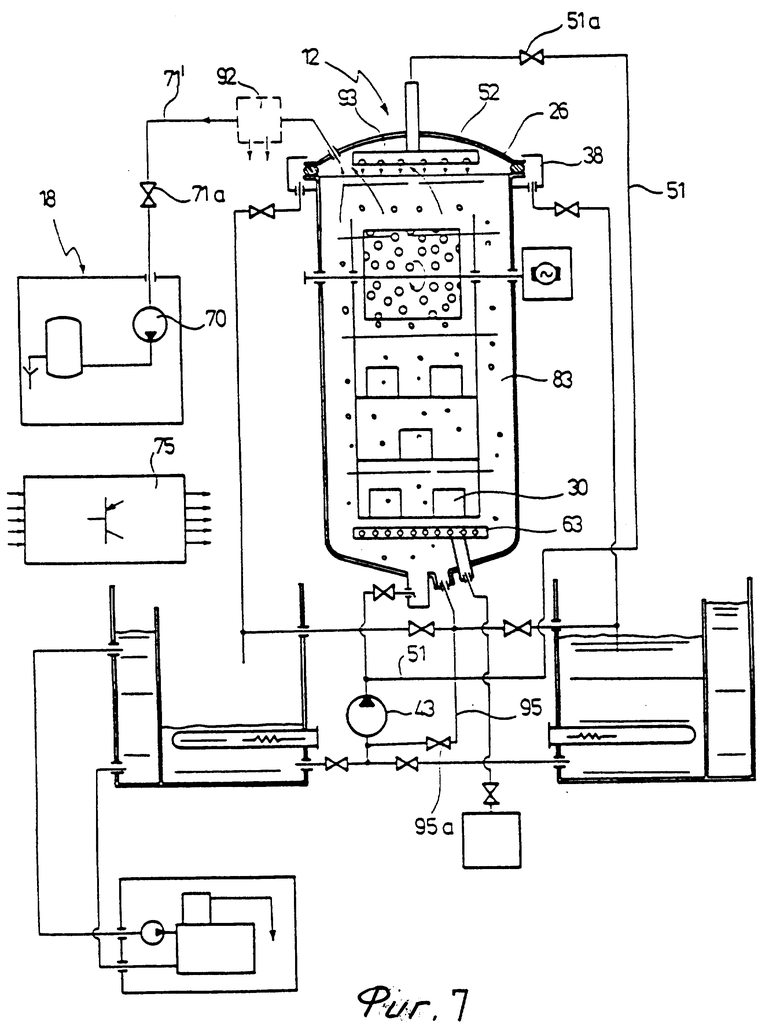

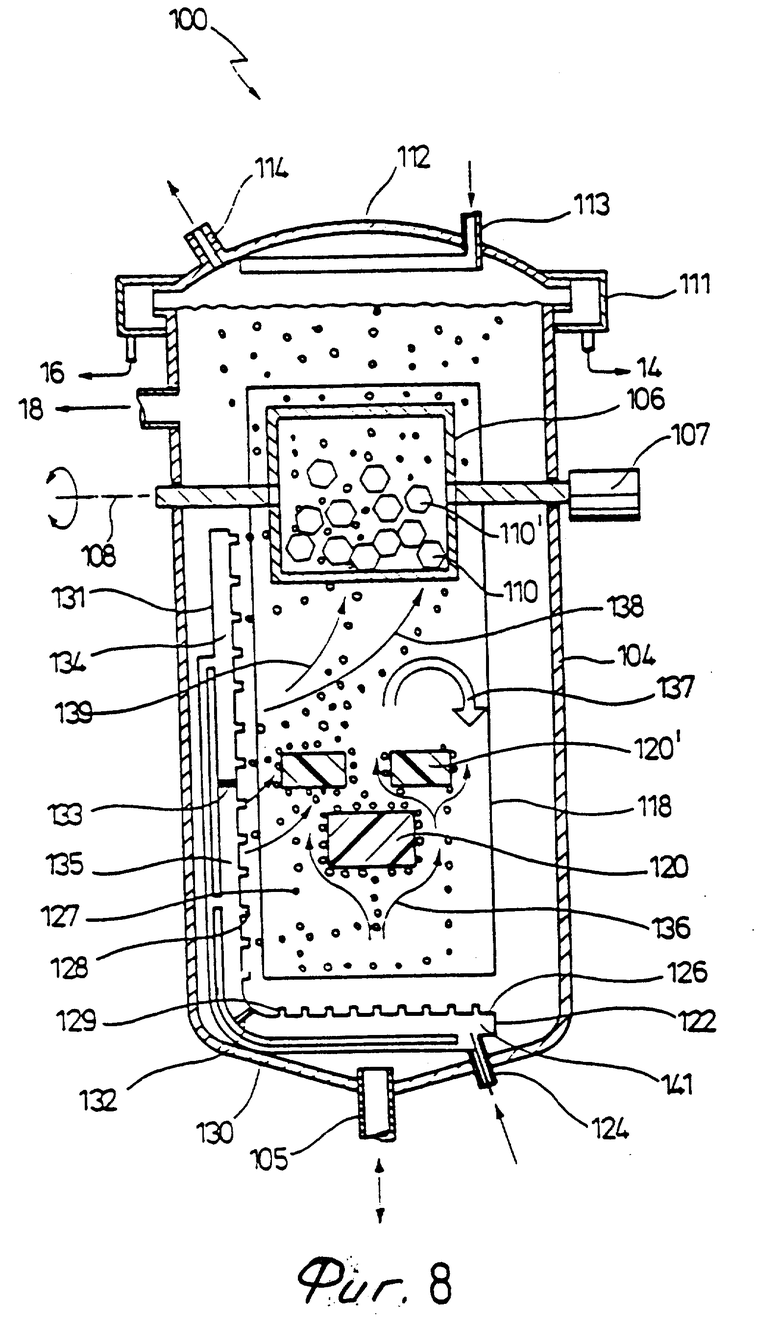

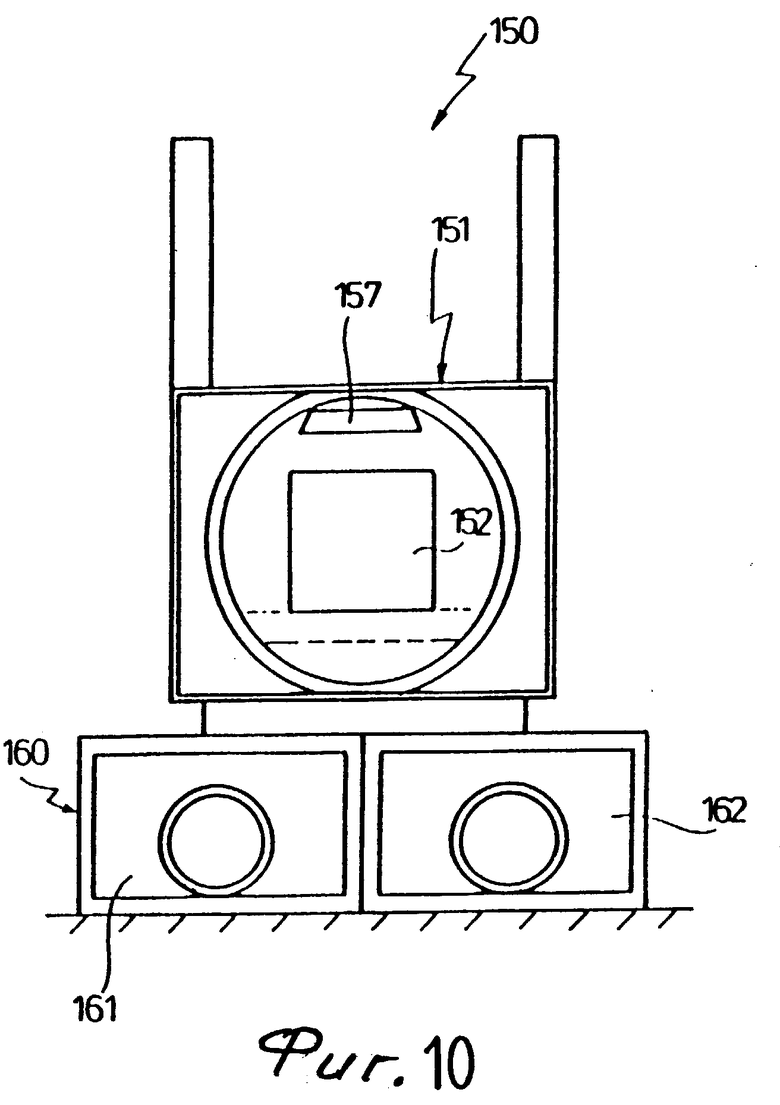

На фиг. 1 схематично изображен общий вид устройства для осуществления способа очистки металлических деталей; на фиг. 2 - устройство, аналогичное изображенному на фиг. 1, для пояснения протекания процесса на стадии "омывание без давления"; на фиг. 3 - устройство, аналогичное изображенному на фиг. 1, для пояснения протекания стадии "омывание без давления и заполнение"; на фиг. 4 - устройство, аналогичное изображенному на фиг. 1, для пояснения стадии "циркуляция с перемешиванием пузырьками газа"; на фиг. 5 - устройство, аналогичное изображенному на фиг. 1, для пояснения стадии "омывание без давления и слив"; на фиг. 6 - устройство, аналогичное изображенному на фиг. 1, для пояснения стадии "вакуумная сушка"; на фиг. 7 - устройство, аналогичное изображенному на фиг. 1, для пояснения стадии "кипение при пониженном давлении"; на фиг. 8 - вариант изображенной на фиг. 1 - 7 конструкции промывной емкости с вдуванием воздуха сбоку; на фиг. 9 и 10 схематично изображен вид сбоку и спереди другого варианта конструкции промывной емкости в соответствии с настоящим изобретением в горизонтальном исполнении.

В состав изображенного на фиг. 1 устройства 10 входят промывная емкость 12, емкость 14 для первой жидкости для обработки, емкость 16 для второй жидкости для обработки, вакуумная станция 18, фильтровальная установка 20 и устройство 22 для вдувания газа в промывную емкость 12.

Промывная емкость 12 имеет круглое сечение и сверху закрывается крышкой 26. Внутри промывной емкости 12 имеется держательное приспособление 28 для размещения загрузки деталей 30. Это приспособление при открытой крышке 26 может вставляться в промывную емкость 12 или выниматься из нее в вертикальном направлении.

Деталями 30 предпочтительно являются металлические детали, т. е. обычные детали машин, которые в дальнейшем предпочтительно должны подвергаться термообработке, например азотонауглероживанию. Детали 30 в соответствии со своей конструкцией могут иметь обращенные вверх, вниз или в стороны полости, отверстия и т. п.

В приспособлении 28, кроме того, удерживается барабан 32 с горизонтальным валом 34. Вал 34 проходит сбоку через стенки промывной емкости 12 и приводится во вращение расположенным вне промывной емкости приводом 36.

Барабан 32 предназначен для размещения в нем не показанного на фиг. насыпного материала, подлежащего обработке. В боковой поверхности барабана 32 имеются отверстия, через которые в него могут проходить жидкость и пузырьки газа, тогда как загруженный внасыпную материал остается внутри барабана.

У верхнего края промывной емкости 12 имеется переливное устройство 38. Как показано на фиг. это переливное устройство проходит снаружи промывной емкости 12. Предпочтительный вариант осуществления изобретения характеризуется однако тем, что переливное устройство 38 проходит по внутренней стороне стенки промывной емкости 12. Таким образом, трубопроводы для стоков в процессе работы устройства проходят внутри промывной емкости 12, что предпочтительно с точки зрения работы установки при пониженном давлении.

Трубопроводом 40 переливное устройство 38 соединено с емкостью 16, в которой в соответствии с изображенным на фиг. примером осуществления находится жидкость для очистки 42. Кроме того, через трубопровод 48 переливное устройство связано с емкостью 14, в которой в соответствии с изображенным на фиг. примером осуществления находится промывная жидкость 47. На трубопроводах 40 и 48 имеются вентили, с помощью которых можно осуществлять связь между переливным устройство 38 и емкостями 14 и 16 или перекрывать ее, о чем более подробно будет сказано ниже.

Емкость 16 с жидкостью для очистки 42 через трубопровод 41 связано со всасывающей стороной насоса 43. Выходная сторона насоса 43 через трубопровод 44 соединена с патрубком 46, расположенным в днище промывной емкости 12. И в данном случае между емкостью 16 и насосом 43, а также между насосом 43 и патрубком 46 имеются соответствующие вентили, о назначении которых будет сказано ниже.

Со всасывающей стороны насос 43, кроме того, через трубопровод 45 связан с емкостью 14, содержащей промывную жидкость 47.

В районе днища обеих емкостей 14 и 16 смонтированы нагреватели 49.

На примере емкости 16 на фиг. 1 показано, что сбоку от нее смонтирован предварительный сепаратор 50, который через переливное устройство сообщается с объемом самой емкости. Кроме того, предварительный сепаратор 50 через не показанные на фиг. трубопровод и насос соединен с емкостью 16, и таким образом, жидкость из сепаратора может быть перекачена в емкость 16. В емкостях 14 и 16 имеются переливные устройства, через которые всплывающие загрязнения, попадающие в жидкости 42, соответственно 47, отводятся в предварительный сепаратор 50. В предварительном сепараторе 50, кроме того, движется скребок для собирания и удаления загрязнений.

Предварительный сепаратор 50, кроме того, соединен с фильтровальным устройством 20, в состав которого входят фильтр 55 и маслоотделитель 54. Наличие фильтровального устройства не является обязательным. Оно может быть смонтировано дополнительно.

Фильтр 55 предназначен для отделения твердых веществ от поступающей в него из предварительного сепаратора 50 жидкости. Маслоотделитель 54 служит для отделения масляной фазы от этой жидкости. Отделенная масляная фаза может отбираться по отводящему трубопроводу 57 и направляться на захоронение. Выходящая из фильтра 55 жидкость может снова возвращаться в емкость 16.

В состав вакуумной станции 18 входит вакуумный насос 70, который через трубопровод 71 связан с объемом промывной емкости 12. Предпочтительно трубопровод 71 вводится в промывную емкость 12 несколько ниже переливного устройства 38.

Со стороны нагнетания вакуумный насос 70 связан с низкотемпературной ловушкой 72 и сборником 73, и на трубопроводе 71 имеется вентиль, о котором будет сказано ниже.

В районе крышки 26, соответственно переливного устройства 28, промывная емкость 12 вакуумно-плотно герметизируется.

В состав устройства 22 для вдувания газа в промывную емкость 12 входит напорный резервуар 60, в котором хранится находящийся под давлением газ. Напорный резервуар 60 в свою очередь может быть подсоединен к не показанному на фиг. 1 компрессору. Можно также вместо компрессора применять воздуходувку. Предпочтительно использовать в качестве рабочего газа, подаваемого из устройства 22, воздух. Можно однако использовать и другой, инертный в данных условиях защитный газ. Устройство 22 может быть также сконструировано таким образом, чтобы газ подогревался перед подачей его в промывную емкость 12.

Напорный резервуар 60 с помощью трубопровода 61, на котором смонтированы регулирующий давление или редукционный вентили, соединен с проходящим через стенку промывной емкости 12 патрубком 62. От него трубопровод 61 идет к имеющему форму пластины полому телу 63, смонтированному в районе днища внутри промывной емкости 13. Предпочтительно, чтобы по площади это полое тело 63, плоская поверхность которого находится примерно в горизонтальном положении, занимало по возможности все внутренние сечение промывной емкости 12 в районе ее днища. Во всяком случае следует стремиться к тому, чтобы вертикальные размеры полого тела 63 были примерно такими же, как размеры удерживающего приспособления 28.

Имеющее форму пластины полое тело 63 может быть выполнено из жести из нержавеющей стали. При этом в образующем его верхнюю плоскую сторону листе из нержавеющей стали просверлены отверстия 65 диаметром примерно 1 мм, предпочтительно на расстоянии 25 мм одно от другого.

По другому варианту к полому телу 63 из жести из нержавеющей стали может быть приделано пористое керамическое тело с распределительной трубкой для воздуха, через поры которого может проходить воздух.

И, наконец, в изображенном на фиг. 1 устройство 10 имеется электронное управляющее устройство 75, через входы 76 которого могут вводиться параметры процесса, а через выходы 77 поступают сигналы, управляющие агрегатами устройства 10, в частности многочисленными вентилями и насосами.

Более подробно процесс, осуществляемый с помощью изображенного на фиг. 1 устройства 10, поясняется на примере диаграмм состояния в соответствии с фиг. 2-7.

Перед началом проведения процесса по способу в соответствии с настоящим изобретением крышка 26 промывной емкости 12 открывается (не показано) и сверху с помощью крана или т. п. в емкость вставляется держатель 28 с обрабатываемыми деталями 30.

После этого крышка 26 снова закрывается. На этой стадии заявляемого способа герметизация крышки не должна быть обязательно вакуумно-плотной. Она однако должна по меньшей мере предупреждать разбрызгивание жидкости.

На фиг. 2 изображена первая стадия процесса.

С помощью управляющего устройства 75, в которое предварительно введены необходимые параметры процесса, вначале для подготовки проведения процесса включается нагреватель 49 в емкости 16 с жидкостью для очистки 42 и параллельно нагреватель 49 в емкости 14 с промывной жидкостью 47 (при необходимости промывки). В результате происходит подогрев жидкости для очистки 42 и, при желании, промывной жидкости 47, а именно до температуры 50 -90oC, предпочтительно 80 - 90oC. Это та температура, при которой средства для очистки и промывки (в том случае, если они добавляются в жидкость) имеют оптимальные рабочие характеристики, так как при более высоких температурах они претерпевают химические изменения, а при более низких температурах их моющая, соответственно промывная способности уменьшаются.

После нагрева жидкостей 42 и, при желании, 47 до нужной рабочей температуры управляющее устройство 75 открывает требуемые вентили. Во- первых, открывается вентиль 41а на трубопроводе 41, соединяющем емкость 16 со стороной всасывания насоса 43. Далее открывается вентиль 51а на трубопроводе 51, соединяющем напорную сторону насоса 43 с потоковым душем 52. И, наконец, открывается вентиль 67а на трубопроводе 67, который через трубопровод 66 соединяет служащий для слива жидкости патрубок 65 промывной емкости 12 с емкостью 16.

В результате всех этих включений начинается циркуляция жидкости для очистки 42, которая из емкости 16 через вентиль 41а, трубопровод 41, насос 43, трубопровод 51 и вентиль 51а попадает в потоковый душ 52. При этом производительность насоса 43 и соответственно проходные сечения вентилей 41а и 51а с помощью электронного управляющего устройства 75 устанавливаются такими по величине чтобы из потокового душа 52 выходили без давления поток жидкости для очистки 42 с расходом 100 - 300 м3/ч на м2 обрабатываемых деталей 30.

В результате поток 80 омывает без давления детали 30 и через предназначенный для слива патрубок 65, трубопроводы 66 и 67, а также открытый вентиль 67а снова попадает в емкость 16.

За счет подаваемого без давления потока 80 происходит предварительная очистка деталей 30, который захватывает приставшие к деталям частицы загрязнений, в частности пигментов, а также жиры и отводит их.

В качестве жидкости для очистки при этом предпочтительно используется водный раствор не вспенивающегося нейтрального очищающего средства, обеспечивающего временную защиту от коррозии. Такого рода нейтральные очищающие средства сами по себе являются слабыми эмульгаторами масел, однако они абсолютно безвредны для окружающей среды, не взаимодействуют с обрабатываемым материалом и не оказывают никакого вредного действия на работающих с такими жидкостями людей. Оказывающее временное защитное действие от коррозии слабощелочное средство остается на обрабатываемых деталях в виде тонкой защитной пленки, которая полностью испаряется при температурах выше 300oC.

Описанная выше с помощью фиг. 2 стадия предпочтительно продолжается в течение 1 - 10 мин.

По истечении этого периода управляющее устройство 75 переключает работу устройства на следующую стадию, которая поясняется с помощью фиг. 3.

На этой второй стадии емкость 16 по-прежнему остается соединенной с потоковым душем 52 через насос 43. Однако в отличие от предыдущей стадии вентиль 67а на трубопроводе 67 на этот раз закрыт, и поэтому жидкость уже не может вытекать из промывной емкости 12.

В результате промывной емкости 12 образуется погружная ванна 83, уровень которой 85 все время поднимается, как это показано стрелкой 86.

Таким образом, промывная ванна 12 непрерывно наполняется теплой погружной ванной жидкости для очистки 83. Этот процесс продолжается до тех пор, пока датчик уровня (на рисунке не показан) не даст сигнал, что уровень жидкости 85 поднялся до переливного устройства 38. Как только это происходит, стадия заканчивается.

На фиг. 4 показана следующая стадия, на которой происходит циркуляция и перемешивание ванны 83.

Для обеспечения циркуляции вначале по-прежнему сохраняется связь между емкостью 16 и потоковым душем 52, но производительность насоса уменьшается, например на 30 - 80%, и их потокового душа выходит значительно меньший поток 80' жидкости.

Управляющее устройство 75 открывает вентиль 40а на трубопроводе 40 между переливным устройством 38 и емкостью 16. В результате жидкость для очисти 42 может перетекать через переливное устройство 38 в емкость 16.

После достижения уровнем жидкости 85 переливного устройства 38 вентиль 51а на трубопроводе 51, ведущем к потоковому душу 52, может быть закрыт и открыт вентиль 51а, соединяющий напорную сторону насоса 53 с днищем промывной емкости 12. Эффект подачи жидкости через днище промывной емкости 12 состоит в том, что в этом случае из нее выходит только жидкость с загрязнениями, поднимаемыми вверх пузырьками газа. Жидкость же, подаваемая через потоковый душ 52, не попадает сразу в переливное устройство 38.

Одновременно с помощью управляющего устройства 75 приводится в действие устройство 22 для вдувания газа, для чего открывается вентиль 61а на трубопроводе 61 между напорным резервуаром 60 и имеющим форму пластины полым телом 63.

В результате пузырьки газа в большом количестве выходят из полого тела 63 и омывают детали 30, одновременно перемешивая ванну для очистки 83.

Газ (или воздух), выходящие из полого тела 63, находятся в нем под давлением, которое в районе отверстий 65 несколько превышает окружающее давление. Воздух выходит из имеющего форму пластины полого тела 63 под давлением через многочисленные отверстия 65 в виде мельчайших пузырьков, которые за счет давления и подъемной силой быстро поднимаются к переливному устройству 38.

Пузырьки воздуха, наталкивающиеся на нижнюю сторону обрабатываемых деталей, отклоняются последними в сторону и в результате вертикальные стенки и отверстия деталей 30 омываются плотным потоком поднимающихся вертикально или близко к вертикальному направлению мелких пузырьков. Эти пузырьки за счет адгезионных сил, а также за счет имеющихся в жидкости завихрений проходят и вдоль верхней поверхности обрабатываемых деталей 30, благодаря чему и здесь имеет место интенсивное перемещение жидкости для очистки 42.

Выходящие через отверстия 65 пузырьки воздуха проходят через многочисленные отражательные участки держательного приспособления 28 и находящихся на нем деталей 30 не по линейной, а по извилистой траектории, на которой имеются и участки завихрений.

Пузырьки воздуха проходят и через барабан 32, благодаря чему при вращении барабана потоком пузырьков омывается и находящийся в нем насыпной материал.

Для обеспечения перемешивания ванны для очистки 83 вентиль 61а, управляемый управляющим устройством 75, может быть все время открытым. При этом интенсивность перемешивания может регулироваться величиной потока воздуха. По другому варианту вентиль 61а можно по заданному закону попеременно открывать и закрывать, в результате чего подача воздуха будет осуществляться в пульсирующем режиме. При таком способе сжатый воздух можно подавать в промывную емкость 12 через промежутки времени порядка 10 - 15 с на небольшие периоды под давлением 5 - 10 бар.

В частности, в случае сильно загрязненных твердыми веществами, такими как пигменты, песок, сверлильная стружка или сверлильный шлам, деталей 30 на начальной стадии процесс очистки проводят при очень высоком пульсирующем давлении и высокой частоте, интенсивное вихреобразование приводит к тому, что только за счет механического воздействия эти твердые частицы отрываются от поверхности деталей 30. Кроме того, оказалось, что эти твердые частицы, хотя и имеют более высокую плотность, чем находящаяся в промывной емкости 12 жидкость для очистки 42, однако за счет адгезионных сил быстро поднимаются на поверхность, т. е. попадают в район переливного устройства 38, и оттуда по трубопроводу 40 отводятся в емкость 16. В случае очень сильно загрязненного материала в районе переливного устройства 38 может быть установлен грубый фильтр.

Благодаря использованию вышеупомянутого не вспенивающегося нейтрального очистительного средства даже при интенсивной продувке газом в промывной емкости 12 не происходит чрезмерного вспенивания.

Поскольку жидкость для очистки 42 находится при рабочей температуре, обрабатываемые детали 30 обезжириваются, т. е. очищаются от находящихся на их поверхности смазочных масел и т. п., за счет входящих в состав моющего средства поверхностно-активных веществ, например анионного типа.

Само собой разумеется, что количество циркулирующей жидкости, подаваемой на этой стадии насосом 43, может регулироваться в зависимости от степени загрязнения обрабатываемых деталей 30. При этом производительность насоса можно изменять в ходе процесса, например вначале подавать жидкость с более высокой скоростью, а затем уменьшать ее.

Продолжительность вышеописанной стадии, проводимой по схеме в соответствии с фиг. 4, предпочтительно составляет 3 - 15 мин.

По окончании этого времени управляющее устройство 75 переключает работу установки на следующую стадию, схема которой изображена на фиг. 5.

Для этого оно снова включает насос 43, устанавливая его производительность равной или близкой по величине производительности на стадии, описанной на примере фиг. 3. Из потокового душа 52 снова поступает поток жидкости 80 с объемной скоростью 100 - 300 м3/ч. На этой стадии однако одновременно открывается вентиль 67а на трубопроводе 67, вследствие чего ванна 83 вытекает из промывной емкости 12 и уровень жидкости в ней снижается в направлении, показанном на фиг. 5 стрелкой 86'.

Смысл длительной промывки деталей 30 без давления на стадии, иллюстрируемой фиг. 5, состоит в следующем.

Когда после сливания ванны 83 уровень жидкости 85 снижается, всплывающие при этом частицы загрязнений могут оседать на поверхности деталей 30 при прохождении уровня через них. Этого однако не происходит, если сверху, а именно из потокового душа 52, подается большое количество свежей, т. е. очищенной жидкости для очистки 42, поскольку в этом случае детали 30 при сливе ванны 83 постоянно промываются.

И во-вторых, при промывке деталей 30 подаваемым без давления потоком 80 не происходит или почти не происходит контактирование их с окружающим воздухом. Дело в том, что при сливе ванны 83 внутрь промывной емкости 12 для обеспечения этого слива необходимо вводить воздух (на фиг. это не показано). Однако вводимый в емкость свежий воздух может вызывать протекание на поверхности деталей 30, которые на этом этапе обладают высокой активностью, протекание химических реакций, что нежелательно. Поэтому и из этих соображений целесообразно, чтобы детали 30 все время были покрыты пленкой жидкости, образующейся за счет постоянного обтекания их потоком жидкости без давления.

После слива всей ванны 83, что может быть зафиксировано с помощью соответствующих датчиков уровня (на фиг. не показано} управляющее устройство 75 переключает работу установки на следующую стадию, изображенную на фиг. 6.

На этой стадии крышка 26 промывной емкости 12 должна быть газоплотно закрыта.

Управляющее устройство 75 открывает вентиль 71а на трубопроводе 71 между промывной емкостью 12 и вакуумным насосом 70. Одновременно оно включает вакуумный насос 70.

При этом следует иметь ввиду, что детали 30 в этот момент имеют температуру ванны 83, т.е. находится при температуре, например 80 - 90oC.

Вакуумный насос 79 создает внутри промывной емкости 12 разряжение. При давлении примерно 800 мбар начинается испарение остатков жидкости с поверхности деталей 30, и образующиеся водяные пары отсасываются по трубопроводу 71, как это показано стрелкой на фиг. 6. Вакуумный насос 70 снижает давление в промывной емкости 12 до 200 - 300 мбар, что соответствует давлению паров при температуре воды 60 - 80oC. В результате происходит испарение остающейся на поверхности деталей 30 жидкости. При этом процесс испарения на плоских поверхностях протекает с большей скоростью, чем внутри отверстий, полостей или так называемых зачерпывающих поверхностей, т. е. открытых кверху углублений деталей 30.

Процесс сушки продолжается в течение 3 - 10 мин. После испарения с поверхности деталей 30 последних остатков жидкости, давление внутри промывной емкости 12 резко падает, например до 70 - 80 мбар, поскольку жидкости для образования паров уже не остается. Заканчивает процесс сушки управляющее устройство 75 или по заданному времени, или реагируя на датчик давления (на чертеже не показан), который фиксирует указанное падение давления и подает соответствующий сигнал.

В зависимости от характера проводимого процесса можно уже и перед сушкой включить стадию обработки с использованием другой жидкости для обработки, например промывку обрабатываемых деталей 30 находящейся в емкости 14 промывной жидкостью 47. Порядок проведения процесса при этом остается таким же, как он описан на примере фиг. 2-5.

В этой стадии важно отметить следующее: в продолжении всего процесса, в частности на тех его стадиях, на которых происходит циркуляция ванны 83, непрерывно осуществляется очистка соответствующей жидкости, например жидкости для очистки 42, как об этом говорилось выше при описании фильтровального устройства 20 на фиг. 1.

Это означает, что устройство 10 работает полностью в автаркическом режиме, т. е. в процессе работы в него не нужно вводить или отводить из него жидкости для обработки.

Только в этом случае, если одна из используемых жидкостей в результате старения становится уже совершенно непригодной для работы, ее необходимо переработать в соответствующих устройствах или слить в отходы и заменить свежей. При нормальной же эксплуатации устройства 10 достаточно лишь обеспечить утилизацию отфильтрованных загрязнений.

Предпочтительно далее в качестве основы жидкостей для обработки использовать полностью обессоленную воду. Полностью обессоленную воду вначале можно использовать в качестве промывной жидкости 47, так как в этом случае становится возможным предотвратить образование на деталях в процессе их сушки (фиг. 6) после промывки пятен соли, которые оказывают нежелательное влияние при последующей термообработке, например при азотонауглероживании.

Кроме того, даже после того, как промывная жидкость 47 станет непригодной для дальнейшего использования как таковая, к ней могут быть добавлены соответствующие очистительные средства, после чего ее становится возможным использовать в качестве жидкости для очистки 42 при последующих процессах промывки. И этот прием дает возможность максимально использовать рабочие жидкости, не прибегая к добавлению в ходе процесса свежих жидкостей.

Фиг. 7 иллюстрируется прилагаемая в соответствии с настоящим изобретением возможность перемешивания ванны 83.

В случае установки в соответствии с фиг. 7 целесообразно, чтобы трубопровод 71', соединяющий промывную емкость 12 с вакуумным насосом 70, был подсоединен к крышке 26.

Описываемая ниже с помощью фиг. 7 стадия является альтернативной или дополнительной к описанной выше с помощью фиг. 4 стадии перемешивания.

На этой, поясняемой с помощью фиг. 7 стадии для перемешивания ванны 83 управляющим устройством 75 включается вакуумный насос 70 и одновременно открывается вентиль 71а' на трубопроводе 71'.

Поскольку в этом состоянии уровень ванны 83 достигает переливного устройства 38, вакуумный насос 70 создает в остающемся небольшом объеме воздушного пространства 91 в районе потокового душа 52 сильное разрежение.

Величина этого разрежения устанавливается такой, что ванна 83, несмотря на то, что находится при температуре, более низкой, чем температура кипения воды при атмосферном давлении, которая равна 100oC, начинает кипеть. Кроме того, устанавливаемое разрежение должно соответствовать по величине давлению насыщенного водяного пара при этой более низкой температуре с учетом гидростатического давления в промывной емкости 12, т. е. высоты столба находящейся в ней жидкости.

Например, если температура ванны 83 равна 85oC, то соответствующее давление насыщенного пара равно 600 мбар. Если высота столба жидкости в промывной емкости 12 равна 2 м, то из указанной величины следует вычесть 200 мбар, приходящиеся на гидростатическое давление, и таким образом требуемое давление должно составлять 400 мбар. При температуре ванны 83 равной 80oC и соответствующем давлении насыщенного пара 500 мбар после вычета 200 мбар, приходящихся на гидростатическое давление при высоте водяного столба 2 м, требуемое давление составляет 300 мбар.

Если, таким образом, установить указанное требуемое давление 400 (при 85oC или 300 (при 80oC) мбар, то ванна 83 начинает кипеть, хотя и находится при температуре ниже 100oC.

В результате кипения ванны 83 во всем объеме ее образуются пузырьки пара, т. е. не только на поверхности обрабатываемых деталей 30, но и в полостях, внутри отверстий и глухих отверстий, "зачерпывающих" объемов и т. п. Пузырьки газа, таким образом, образуются и в местах деталей, не доступных для пузырьков воздуха, генерируемых устройством 22 для вдувания газа. Кроме того, поднимающиеся вверх пузырьки пара за счет адгезионных сил захватывают частицы загрязнений, благодаря чему происходит очистка от них и глухих отверстий, "зачерпывающих" поверхностей и т. п. Само собой разумеется, что интенсивность кипения можно регулировать, изменяя с помощью вакуумного насоса 70 величину создаваемого разрежения. Поднимаемые пузырьками пара при кипении при пониженном давлении загрязнения собираются на поверхности ванны и после окончания кипения могут быть удалены из промывной емкости 12 через переливное устройство 38 вышеописанным образом.

Кипение ванны 83 можно осуществлять как в процессе очистки, так и в процессе промывки, так как при очистке при этом интенсифицируется процесс химической очистки, а при промывке можно добиться вымывания загрязнений из труднодоступных мест.

Само собой разумеется, что и на стадии кипения при пониженном давлении можно осуществлять циркуляцию и/или перемешивание ванны 83.

Следует добавить, что со стороны всасывания насос 43 через трубопровод 95 соединен с патрубком 65, причем на трубопроводе 95 смонтирован вентиль 95а.

Задавая соответствующую мощность насоса 43 со стороны всасывания, можно, несмотря на разряжение в промывной емкости 12, отсасывать из нее через патрубок 65 соответствующую жидкость для обработки и снова возвращать ее в емкость через потоковый душ 52. Само собой разумеется, что и в этом случае с помощью подходящих устройств можно непрерывно осуществлять очистку соответствующей жидкости (на фиг. не показано).

Целесообразно далее, чтобы на трубопроводе 71' был смонтирован конденсатор 92, поскольку вакуумный насос 70 при вышеописанном режиме работы отсасывает и пары соответствующей жидкости, которые не должны попадать в него. Поэтому в систему вводят воздух, таким образом, чтобы вакуумным насосом 70 все время отсасывалась паровоздушная смесь, причем пар конденсировался бы в конденсаторе 92 и конденсат отводился в емкость для соответствующей жидкости для обработки. Преимущество такого способа проведения процесса состоит в том, что при этом не происходит концентрирования жидкостей для обработки, т. е. "засоления", поскольку потери воды сводятся к минимуму.

Количество паров, проходящих через вакуумный насос 70, при этом уменьшается на количество сконденсировавшегося пара, благодаря чему для работы может быть выбран насос небольших размеров, что повышает экономичность установки.

Поскольку, как уже отмечалось, вакуумный насос 70 может откачивать только насыщенный воздух, необходимый для работы насоса воздух предпочтительно вводить в систему через полое тело 63. При этом воздух можно вводить в таком количестве, которое соответствовало бы количеству воздуха, необходимого для флотации.

Описанная выше на примере фиг. 7 стадия кипения при пониженном давлении может быть включена в общий процесс в соответствии с описанными с помощью фиг. 2-6 стадиями самыми различными способами.

Так, например, по одному из вариантов кипение при пониженном давлении применяется на всех стадиях погружной обработки, т. е. в течение всего процесса очистки, соответственно промывки, осуществляется кипение при пониженном давлении.

По другому варианту кипение при пониженном давлении на стадии погружной обработки используется как дополнительный к флотации процесс, т. е. проводится только в течение определенного периода стадии очистки, соответственно промывки.

По третьему варианту кипение при пониженном давлении с помощью соответствующей программы, задаваемой управляющим устройством 75, может проводиться в пульсирующем режиме, причем как в течение всего процесса очистки или промывки, так и в отдельные его периоды. Для осуществления кипения при пониженном давлении в пульсирующем режиме в этом случае можно, например, каждый раз создавать в промывной емкости 12 сильное разрежение, равное или близкое по величине тому давлению, при котором начинается кипение, чтобы затем путем введения в течение короткого промежутка времени свежего воздуха вызвать вскипание, т. е. выравнивание давления.

Свежий воздух при этом можно вводить через полое тело 63 или потоковой душ 52.

И, наконец, возможен четвертый вариант, по которому кипение при пониженном давлении на стадии погружной обработки используется как дополнительный прием к циркуляции и перемешиванию с помощью вдуваемого воздуха.

Продолжительность стадии кипения при пониженном давлении может составлять 1 - 20 мин.

На фиг. 8 показан другой вариант устройства 100, причем на нем изображена только промывная емкость 104, аналогичная по конструкции промывной емкости 12 устройства 10 в соответствии с фиг. 1 - 7. Ниже поэтому приводится описание только отличных по конструкции элементов. При этом для обозначения соответствующих элементов на фиг. 8 частично используются одинаковые номера позиций.

И промывная емкость 104 представляет собой аппарат круглого сечения, в днище которого имеется патрубок 105, который в данном случае выполняет функции патрубков 46 и 65 промывной емкости 12 в соответствии с фиг. 1 - 7.

В промывной емкости 104 имеется далее барабан 106, который с помощью привода 107 может приводиться во вращение вокруг горизонтальной оси 108. В этом барабане 106 размещаются шестиугольные обрабатываемые детали 110, 110'. .. В районе крышки 112 в промывной емкости 104 имеется переливное устройство 111, связанное с емкостью 16 с жидкостью для очистки 42 и с емкостью 14 с промывной жидкостью 47. Кроме того, через боковой патрубок промывная емкость 104 соединена с вакуумной станцией 18. Для осуществления "кипения при пониженном давлении" крышка 112 может быть снабжена патрубком 114. На внутренней стороне крышки 112 смонтирован потоковый душ 113, предназначенный для промывки находящихся внутри промывной емкости 104 обрабатываемых деталей 110 подаваемым без давления потоком жидкости вышеописанным образом.

Для очистки деталей промывная емкость 104 заполняется, как это описано раннее на примере фиг. 4, до переливного устройства 111 жидкостью для очистки 42. Внутри промывной емкости 104 имеется держатель 118, на котором размещаются другие обрабатываемые детали 120.

Устройство 122 для вдувания газа (в случае изображенного на фиг. 8 примера осуществления этим газом является азот) состоит из полого тела 126, имеющего нижнюю 130 и боковую 131 стороны.

Боковая часть 131 проходит сбоку от держателя 118 и охватывает по меньшей мере большую часть его боковой поверхности.

При этом в полом теле 126 со стороны, обращенной к держателю 118, имеется, как уже отмечалось, множество отверстий. В случае варианта осуществления, изображенного на фиг. 8, эти отверстия выполнены в виде сопел 128.

Из этих сопел 128 выходит подаваемый из баллона 60 азот в виде мельчайших пузырьков 127. Эти пузырьки 127, как уже отмечалось, полностью омывают всю поверхность обрабатываемых деталей 120, например как это обозначено стрелкой 136.

Благодаря имеющейся боковой стенке 131 создается, кроме того, и боковой поток пузырьков газа, как это, например, показано стрелкой 139. При этом возникает изогнутый, направленный вверх поток, поскольку выходящие из боковых сопел 128 пузырьки под действием подъемной силы устремляются вверх.

Направляемый в боковые сопла 128 газ подают под таким давлением, чтобы выходящие из них пузырьки газа 127 достигали по меньшей мере продольной оси промывной емкости 104, т. е. по меньшей мере половины ширины разреза емкости на фиг. 8, как это показано стрелкой 138.

Благодаря тому, что боковая часть 131 полого тела по меньшей мере частично охватывает держатель 118, обеспечивается возможность быстрой очистки и деталей 120 сложной формы.

С помощью разделительных заслонок 132 и 133 полое тело 126 может быть разделено соответственно на верхний 134, средний 135 и нижний участки, благодаря чему, в зависимости от характера обрабатываемого в промывной емкости 104 материала, газ 141 может подаваться только в районе днища или одновременно и в районе одного или нескольких расположенных один над другим боковых участков.

Поднимающиеся вверх мелкие пузырьки газа 127 создают вторичный поток, обозначенный на фиг. стрелкой 137. При этом происходит циркуляция находящейся в промывной емкости 104 жидкости.

И, наконец, на фиг. 9 и 10 показан другой вариант осуществления заявляемых устройств, которые могут использоваться для проведения процесса в соответствии с данным способом.

Цифрой 150 на фиг. 9 и 10 обозначено устройство для очистки, в частности металлических деталей, в состав которого входит промывная емкость 151. В этой промывной емкости 151 опять-таки имеется держатель 152 для размещения обрабатываемых деталей. Однако в отличие от устройств в соответствии с фиг. 1-8 в данном случае держатель 152 может извлекаться из промывной емкости 151 через дверцу загрузочного люка 153 в горизонтальном направлении, при этом предпочтительно, чтобы дверца 153 загрузочного люка перемещалась в вертикальном направлении, как это показано стрелкой.

По трубопроводам 154,155 и 156 в промывную емкость описанным выше образом могут подаваться и отводиться из нее жидкости и газы. Порядок проведения процесса при этом остается точно таким же.

Это относится, в частности, и к потоковому душу 157, с помощью которого и в случае устройства 150 осуществляется подача без давления потока воды, хотя при горизонтальном расположении устройства в соответствии с фиг. 9 и 10 поверхность, на которую воздействует этот поток, больше, чем в вертикальном устройстве в соответствии с фиг. 1-8.

Другая особенность устройства 150 состоит в том, что промывная емкость 151 расположена на подставке 160, внутри которой размещены емкости 161 и 162 для рабочих жидкостей. В случае варианта осуществления - это две емкости 161 и 162 соответственно для жидкости для очистки и промывной жидкости.

Само собой разумеется, что в рамках настоящего изобретения возможны другие многочисленные варианты его осуществления. Так, например, для того чтобы можно было обрабатывать более холодные детали или чтобы можно было высушивать детали при большом количестве остающейся на них воды, промывная емкость 12 может быть снабжена дополнительным подогревом.

Кроме того, в промывной емкости 12 могут быть смонтированы известные ультразвуковые генераторы для создания в рабочей жидкости кавитаций за счет экстремальных физических сил. Благодаря этому становится возможным удалять прочно связанные с поверхностью обрабатываемых деталей неорганические вещества, а также внедрившиеся в их поверхность примеси.

Обрабатываемые детали загружают в промывную емкость объемом 1 - 10 м3, которую заполняют подогретой до температуры 50 - 90oС жидкостью с образованием пространства, свободного от жидкости. Емкость герметизируют и в ней создают разрежение путем откачки паровоздушной смеси из пространства, свободного от жидкости. Разрежение поддерживают в течение 1 - 20 мин. Затем емкость сообщают с атмосферой и производят слив жидкости. 17 з.п. ф-лы, 10 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, N 1528581, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-04-10—Публикация

1992-11-18—Подача