Изобретение относится к химической обработке поверхности деталей, в частности, струйным методом и применимо в гальваническом, химическом и других производствах, использующих данный способ обработки поверхности деталей, размещаемых на приспособления типа подвеска, барабан или корзина.

Известен способ химической обработки поверхности деталей, включающий обработку деталей в соответствующем химическом растворе и последующую промывку деталей погружным методом [1]

Недостатком известного способа является сравнительно низкая производительность процесса химической обработки поверхности деталей, обусловленная ограниченностью воздействий (только за счет активности, например, травильного) раствора химической обработки на поверхность деталей.

Другим недостатком данного способа является сравнительно большое количество раствора химической обработки, выносимого деталями из ванны для проведения последней в ванну промывки деталей погружением, что увеличивает расход раствора химической обработки, промывной воды и мощность очистных сооружений и, как следствие, снижает эффективность процесса химической обработки поверхности деталей в целом.

Наиболее близким к заявляемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ химической обработки поверхности деталей, включающий струйную обработку химическим раствором в первой ванне, струйную промывку водой и промывку водой погружным методом во второй ванне [2]

Недостатками способа, выбранного в качестве прототипа, являются ограниченность видов и сравнительно невысокая надежность процессов струйной обработки, что приводит к ограниченным технологическим возможностям и большой вероятности "засорения" сопловых отверстий элементов формирования струй раствором химической обработки, в частности, его остатками в последних после химической обработки, что, в свою очередь, может приводить к неполной струйной химической обработке и ухудшению качества последней.

Другим недостатком данного способа является сравнительно большое количество раствора химической обработки выносимого деталями из первой ванны во вторую, что, как следствие, приводит к повышенному расходу незагрязненной воды, используемой для компенсации вносимого деталями раствора химической обработки, при заданном значении критерия качества промывки, что, в свою очередь, приводит к искусственному увеличению объема сточных вод и, как следствие, снижению эффективности процесса химической обработки в целом, в частности, из-за невозможности многократного использования промывной воды и ее модификаций и затруднений в создании условий для замкнутого процесса химической обработки.

Новый технический результат заключается в повышении надежности, качества, эффективности процессов химической обработки и расширении технологических возможностей.

Он достигается тем, что в известном способе химической обработки поверхности деталей, включающем струйную обработку химическим раствором, струйную промывку водой и промывку водой погружным методом согласно изобретению, струйную обработку и струйную промывку осуществляют в одной ванне, причем химический раствор и воду подают через общие элементы формирования струй, после чего поверхность деталей обдувают газом, например, сжатым воздухом, путем его подачи через те же элементы, а промывку погружным методом ведут в проточной ванне.

Причем струйную промывку поверхности деталей осуществляют последовательно водой из ванны промывки деталей погружным методом и незагрязненной водой.

Сопоставительный анализ с прототипом показывает, что заявляемый способ химической обработки поверхности деталей отличается от известного тем, что струйную обработку и струйную промывку осуществляют в одной ванне, причем химический раствор и воду подают через общие элементы формирования струй, после чего поверхность деталей обдувают газом, например, сжатым воздухом, путем его подачи через те же элементы, а промывку погружным методом ведут в проточной ванне, при этом струйную промывку поверхности деталей осуществляют последовательно водой из ванны промывки деталей погружным методом и незагрязненной водой.

Это позволяет сделать вывод о соответствии заявляемого способа критерию изобретения "новизна".

Несмотря на известность ряда технических решений, использованных в заявляемом способе, указанные в последнем последовательность, объект проведения и разновидности используемых обрабатывающих сред операций струйной обработки поверхности деталей, в сочетании с указанной в заявляемом способе последовательностью подачи воды различной степени загрязненности, обеспечивают заявляемому техническому решению новые, ранее не известные свойства. Это позволяет сделать вывод о его соответствии критерию "существенные отличия".

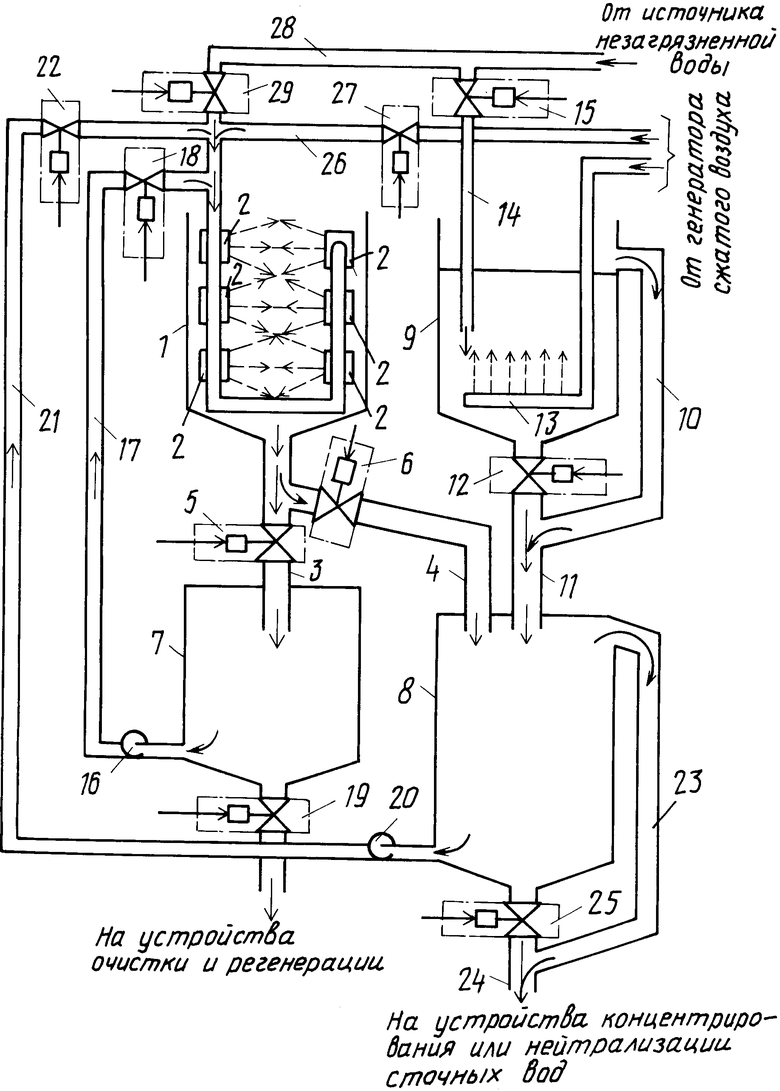

Предлагаемый способ химической обработки поверхности деталей рассмотрим на примере функционирования модуля химической обработки поверхности деталей (вариант), его реализующего.

Модуль химической обработки поверхности деталей, структурная схема которого представлена на чертеже 1, содержит ванну 1 струйной химической обработки поверхности деталей (на чертеже не показаны), оснащенную элементами 2 формирования струй, крышкой с исполнительным механизмом для ее открывания-закрывания (на чертеже не показаны), бортовыми вентиляционными отсосами (на чертеже не показаны) и соединенную, с помощью трубопроводов 3 и 4 с установленными на них исполнительными механизмами (ИМ) 5 и 6 со сборником-улавливателем 7 раствора химической обработки и со сборником-улавливателем 8 промывной воды, соответственно, ванну 9 промывки деталей погружением, оснащенную сливным карманом (на чертеже не обозначен) с трубопроводом 10 для слива излишков промывной воды по трубопроводу 11 с установленным на нем исполнительным механизмом (ИМ) 12 в сборник-улавливатель 8 промывной воды, барботером 13 для подачи сжатого воздуха от генератора последнего (на чертеже не показан) и трубопроводом 4 с исполнительным механизмом (ИМ) 15 для подачи в ванну 9 воды от источника незагрязненной воды.

Сборник-улавливатель 7 оснащен насосом 16 для подачи раствора химической обработки по трубопроводу 17 с ИМ 18 в элементы 2 ванны 1 и ИМ 19 для слива раствора химической обработки на устройства очистки регенерации (на фиг.1 не показаны).

Сборник-улавливатель 8 оснащен насосом 20 для подачи промывной воды по трубопроводу 21 с ИМ 22 в элементы 2 ванны 1, сливным карманом (на фиг.1 не обозначен) с трубопроводом 23 для слива излишков промывной воды по трубопроводу 24 с установленным на нем ИМ 25 на устройства нейтрализации сточных вод, например (на фиг.1 не показаны).

Элементы 2 ванны 1 соединены, также, трубопроводом 26 с установленным на нем ИМ 27 с генератором сжатого воздуха и трубопроводом 28 с установленным на нем ИМ 29 с источником незагрязненной воды.

В состав модуля химической обработки входят также пульт управления, устройства локальной очистки и контроля-регулирования параметров обрабатывающей среды и нагреватели-охладители (на фиг.1 не показаны).

В исходном состоянии в ваннах 1,9 отсутствуют обрабатываемые детали. Параметры (температура, уровень, концентрация основного компонента и др.) раствора химической обработки в сборнике-улавливателе 7 и промывной воды в сборнике-улавливателе 8 и в ванне 9 находятся в норме, обусловленной технологическими требованиями.

ИМ 5,6,12,15,18,19,22,25,27 и 29 находятся в закрытом (выключенном) состоянии.

Насосы 16 и 20 также находятся в выключенном состоянии.

Крышка ванны 1 находится в открытом состоянии, например, а система вытяжной вентиляции находится во включенном состоянии.

После загрузки в ванну подвергаемых химической обработке (например, травлению) деталей и закрывания крышки, путем, например, подачи управляющего сигнала с соответствующего выхода пульта управления на исполнительный механизм последней, с пульта управления также подаются управляющие сигналы (автоматически или дистанционно), обеспечивающие:

открывание (включение) ИМ 5, 18;

включение насоса 16.

При этом, pаствор травления (в данном случае) начинает циркулиpовать по контуру:

сборник-улавливатель 7 насос 16 трубопровод 17 открытый ИМ 18 элементы 2 формирования струй открытый ИМ 5 трубопровод 3 сборник-улавливатель 7.

Струи травильного раствора поступают на поверхность обрабатываемых деталей, обеспечивая соответствующий эффект данной операции.

После окончания времени струйной химической обработки, часть ранее выданных сигналов на соответствующих выходах пульта управления исчезает, что приводит к следующему:

отключается насос 16;

закрывается (отключается) ИМ 18.

А после полного стекания раствора струйного травления (в данном случае) в сборник-улавливатель 7, закрывается (отключается, путем снятия соответствующего сигнала на одном из выходов пульта управления) и ИМ 5 на трубопроводе 3.

После этого, с соответствующих выходов пульта управления подаются управляющие сигналы, обеспечивающие:

открывание (включение) ИМ 6,22;

включение насоса 20.

При этом, промывная вода начинает циркулировать по контуру: сборник-улавливатель 8 насос 20 трубопровод 21 открытый ИМ 22 элементы 2 ванны 1 открытый ИМ 6 трубопровод 4 сборник улавливатель 8.

Промывная вода, поступая в элементы 2 ванны 1 производит вытеснение остатков травильного раствора из внутренних полостей последних и струйную промывку поверхности деталей.

После окончания времени струйной промывки поверхности деталей, часть ранее выданных сигналов на соответствующих выходах пульта управления исчезает, что приводит к следующему:

отключается насос 20;

закрывается (отключается) ИМ 22.

После этого сигналом с соответствующего выхода пульта управления производится открывание (включение) ИМ 27 и подача по трубопроводу 26 в элементы 2 ванны 1 сжатого воздуха (например) для окончательного вытеснения промывной воды из внутренних полостей последних и частичного сдува воды с поверхности деталей.

После окончания времени (порядка 10-15 сек) процесса очистки внутренних полостей элементов 2 ванны 1 сигнал на соответствующем выходе пульта управления уменьшается до нуля, что приводит к закрыванию (отключению) ИМ 27 и после полного стекания промывной воды в сборник-улавливатель 8 закрывается (отключается, путем снятия соответствующего сигнала на одном из выходов пульта управления) и ИМ 6 на трубопроводе 4.

После этого путем снятия управляющего сигнала на соответствующем выходе пульта управления производится открывание с помощью соответствующего ИМ, крышки ванны 1.

Далее детали, подвергнутые струйной обработке химическим раствором, промывной водой и сушильным агентом, поступают в ванну 9, перемешивание воды в которой производится ее барботированием, а компенсация загрязнений ее воды и уноса последней деталями при их выгрузке из ванны 9 производится путем открывания (включения) ИМ 15 на трубопроводе 14 сигналом с соответствующего выхода пульта управления, длительность которого определяется конкретными условиями и требованиями техпроцесса.

При этом, излишки промывной воды, по трубопроводам 10 и 11, поступают в сборник-улавливатель 8.

После окончания времени промывки деталей погружением, они выгружаются из ванны 9, а сам модуль готов для проведения нового процесса химической обработки поверхности деталей.

В процессе работы модуля концентрация основного компонента травильного раствора в промывной воде сборника-улавливателя 8 может увеличиться до значения, препятствующего использованию последней для целей струйной промывки. В этом случае, струйную промывку деталей и (или) удаление остатков травильного раствора и "загрязненной" промывной воды можно произвести путем открывания (включения) ИМ 29 и подачи в элементы 2 ванны 1 незагрязненной воды от источника последней по сигналу с соответствующего выхода пульта управления.

В процессе работы модуля производится локальная очистка раствора химической обработки и промывной воды от сопутствующих продуктов обработки.

В случае невозможности по каким-либо причинам, дальнейшее использование для технологических целей раствора химической обработки и промывной воды они по сигналам с соответствующих выходов пульта управления на ИМ 19 и 12, 25, соответственно, сливаются через открытые ИМ 19, 12, 25 на устройства очистки и регенерации и устройства концентрирования или нейтрализации сточных вод, соответственно.

А возможные излишки промывной воды в сборнике-улавливателе 8 могут поступать на устройства концентрирования или нейтрализации сточных вод непосредственно по трубопроводу 23.

Восполнение неизбежных потерь раствора химической обработки в емкости 7 может производиться путем кратковременного (5-10 с) открывания ИМ 5 (и соответствующего закрывания ИМ 6) в начальной стадии процесса струйной промывки деталей в ванне 1.

Предлагаемый способ осуществляют следующим образом.

Перед началом работы в сборник-улавливатель 7 заливают раствор химической обработки, например раствор травления алюминиевых сплавов со следующими параметрами состава и режима: Кислота соляная 10-20 г/л Температура, К 290-300 Продолжительность (для обработки деталей в спокойной среде) 2-60 мин

При загрузке деталей и струйном травлении последних продолжительность операции травления сокращается в 5-10 раз согласно данным экспериментов и промышленной опробации.

В случае обработки в ванне 1 деталей сложной конфигурации и плохом стекании раствора (с концентрацией соляной кислоты 20 г/л), на поверхности деталей после окончания операций струйного травления остается до 0,5 л/м2 раствора (данные литературных источников и экспериментов), а во внутренних полостях элементов 2 формирования струй ванны 1 может оставаться, в зависимости от габаритов и количества последних (с трубопроводами их соединяющими), от 1 до 5 л травильного раствора.

В ванну 9 и в сборник-улавливатель 8 залита промывная вода, концентрация основного отмываемого компонента (соляной кислоты, в данном случае) или не превышает предельно-допустимой для технологических целей величины или вообще отсутствует.

При обработке в ванне 1 деталей, например, на подвеске, суммарной площадью 2 м2, на них, после окончания процесса струйной химической обработки останется:

0,5 л/м2х2 м2=1л травильного раствора, который однако не переносится с деталями в ванну 9, а путем проведения в ванне 1 операции струйной промывки вместе с остатками травильного раствора во внутренних полостях элементов 2 ванны 1 поступает в сборник-улавливатель 8, либо наиболее концентрированная (начальная) часть стока может сначала направляться в сборник-улавливатель 7.

Смыв таким образом до 90-95% травильного раствора и окончательно освободив внутренние полости элементов 2 ванны 1 путем кратковременной подачи в последние сжатого воздуха, детали поступают в ванну 9 практически чистыми, что не менее, чем в 10-100 раз снижает количество незагрязненной воды, необходимое для компенсации основного отмываемого компонента в воде ванны 9, учитывая значение допустимой концентрации раствора при конечной промывке (0,1 г/л для операций травления, после которых следует промывка) и объем ванны промывки от 100 до 2000 л. Кроме того, незначительные по сравнению с известным способом химической обработки излишки промывной воды также не сбрасываются, а по трубопроводам 10 и 11 поступают в сборник-улавливатель 8 промывной воды, используемой, при достижении соответствующей концентрации основного компонента для восполнения потерь травильного раствора в сборнике-улавливателе 7 описанным выше образом, что создает хорошие предпосылки для реализации замкнутого процесса химической обработки.

Таким образом, предлагаемый способ химической обработки поверхности деталей по сравнению с известным, выбранным в качестве прототипа, позволяет: обеспечить более полную и лучшую очистку элементов формирования струй от остатков жидкостных видов обрабатывающей среды, что как следствие резко снижает вероятность "засорения" элементов формирования струй и в свою очередь повышает надежность и качество процесса струйной химической обработки поверхности деталей в целом, так как в этом случае постоянно обеспечивается обработка всей их поверхности;

обеспечить большую эффективность процесса химической обработки в целом за счет возможности многократного использования промывной воды и ее модификаций, что в свою очередь позволяет создать условия для замкнутого процесса химической обработки;

обеспечить расширенные технологические возможности, за счет качественной обработки любых по сложности деталей как струйным, так и погружным методами, а также различного, по назначению, использования, воздушно-газовой среды, как для очистки элементов формирования струй, так и для обдува поверхности деталей с целью сокращения выноса последними жидкости и сушки.

Использование: изобретение относится к химической обработке поверхности детали, в частности к струйным методам обработки, и может быть использовано в химическом, гальваническом и других производствах, в которых обработке подвергаются детали, размещенные на приспособлениях типа подвеска, барабан или корзина. Сущность изобретения: способ химической обработки поверхности деталей включает струйную обработку химическим раствором, струйную промывку водой и промывку водой погружным методом, причем струйную обработку и струйную промывку осуществляют в одной ванне, при этом химический раствор и воду подают через общие элементы формирования струй, после чего поверхность деталей обдувают газом, например сжатым воздухом, путем его подачи через те же элементы, а промывку погружным методом ведут в проточной ванне. Струйную промывку поверхностей деталей осуществляют последовательно водой из ванны промывки деталей погружным методом и незагрязненной водой. 1 з.п. ф-лы, 1 ил.

| Дасоян М.А., пальмская И.Я., Оборудование цехов электрохимических покрытий, Л.: Машиностроение, 1979., с.124-126, фиг.3.38 | |||

| Счетный сектор | 1919 |

|

SU107A1 |

Авторы

Даты

1995-09-10—Публикация

1991-07-29—Подача