Изобретение относится к промышленности строительных материалов для возведения отражающих и несущих конструкций зданий, а именно к производству мелкоштучных стеновых материалов методом прессования.

Технология изготовления пустотных кирпичей прессованием связана с трудностью образования сквозных отверстий, что обусловлено тем, что из-за низкой поперечной подвижности прессуемой массы, по мере уменьшения толщины прессуемого слоя перед торцевыми поверхностями пустотообразователей, многократно возрастают величины необходимых усилий прессования. Этим объясняется то, что пустоты в кирпичах, полученных методом полусухого прессования, обычно не выполняют сквозными, но при этом, оставшийся слой материала перед пустотой стремятся выполнить по возможности более тонким. Так, например, известный кирпич, см. В.А.Воробьев, А.Г.Комар. Строительные материалы, М.: Стройиздат, 1976 г., с. 61 рис. 24 имеет пустоты круглого сечения, выполненные на одной постельной грани кирпича.

Недостатком такого кирпича является пониженная сцепляемость раствора с постельной гранью, на которой отсутствуют пустоты.

Известный пустотный кирпич полусухого прессования по авт. свид. СССР N 393425, кл. E 04 C 1/06, 1968 или по патенту Швейцарии N 143631, кл. E 04 C 1/06, 1931 имеет пустоты, выполненные на обеих постельных гранях и расположенные соосно друг другу.

При прессовании такого кирпича в пространствах между торцевыми частями встречно перемещаемых пустотообразователей, по мере их сближения, образуются зоны переуплотненной смеси, которые ведут к повышению энергозатрат прессования.

Также известен кирпич, выполненный на установках по патенту N 1794022, SU, кл. B 28 B 3/00, 1990, в котором при прессовании на постельных гранях образуются пустоты, расположенные так, что оси пустот, выполненных на одной грани, располагаются в межосевых пространствах пустот, выполненных на другой грани. При этом пустоты выполняются такой глубины, что перед ней остается стенка толщиной 1,2 диаметра пустоты.

Выполнение стенки перед пустотами толщиной меньше 1,2 диаметра пустоты ведет к нежелаемому переуплотнению смеси в этих стенках и, как следствие, к резкому возрастанию необходимого усилия прессования. Очевидно, в названном кирпиче, по условию сохранения целостности стенок между пустотами, должно соблюдаться условие, когда расстояние между осями смежных, расположенных на противоположных гранях пустот должно быть по крайней мере на 7 мм больше суммы радиусов этих пустот.

Недостатком такого кирпича является снижение его прочности на сжатие, обусловленное тем, что сечения в средней части кирпича имеют удвоенную пустотность, приводящую к ослаблению данной части, следовательно, всего кирпича, а достаточно толстые участки кирпича, через которые проходят пустоты, выполненные лишь на одной грани, не позволяют достигать общей высокой пустотности.

Сущность изобретения заключается в том, что на постельных гранях кирпича выполняют пустоты в виде углублений, расположенных так, что оси пустот, выполненных на одной постельной грани, располагаются в межосевых пространствах пустот, выполненных на другой постельной грани, причем пустоты на каждой грани выполняют такого диаметра /сечения/, что стенки меду рядом расположенными пустотами имеют толщину не мене 7 мм и такой глубины, что стенки между торцевыми частями пустот, расположенных на противоположных гранях, имеют толщину не менее 3 мм.

Было установлено, что при толщине стенок между пустотами менее 7 мм, при прессовании кирпича, повышается количество поврежденных стенок. Эти результаты подтверждаются данными ГОСТ 30-8-, где толщину стенок между пустотами рекомендуется выполнять не менее 8 мм.

Выполнение стенок между торцевыми частями пустот расположенных на гранях толщиной даже меньше 3 мм не повлекло к резкому возрастанию необходимых усилий прессования, так как в предложенном кирпиче взаимное расположение пустот, выполненных на противоположных гранях, обеспечивает достаточно большую толщину спрессованного слоя перед каждым пустотообразователем и плоскостью грани, а площадь тонких стенок между торцевыми частями пустот, расположенных на противоположных гранях, незначительна. Однако при толщине стенок между торцевыми частями пустот, выполненных на противоположных гранях менее 3 мм, стало заметно снижение прочности кирпича на сжатие.

Было также обнаружено, что кирпич со стенками между торцевыми частями пустот, выполненных на противоположных гранях толщиной более 11 мм, практически не давал роста прочности кирпича на сжатие, а пустотность естественно сокращалась.

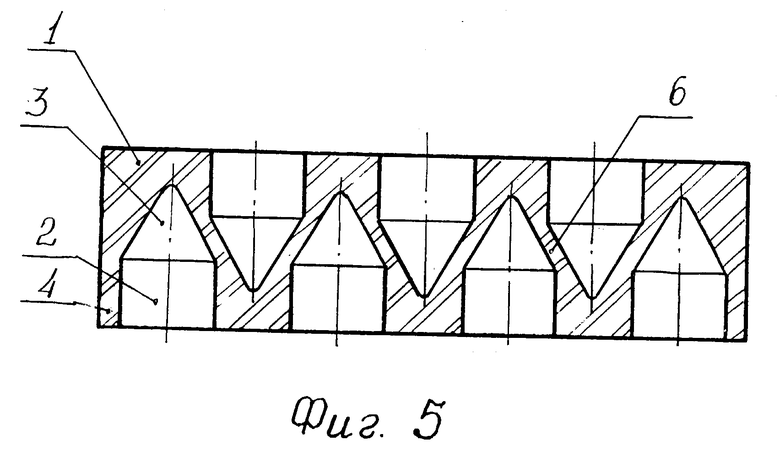

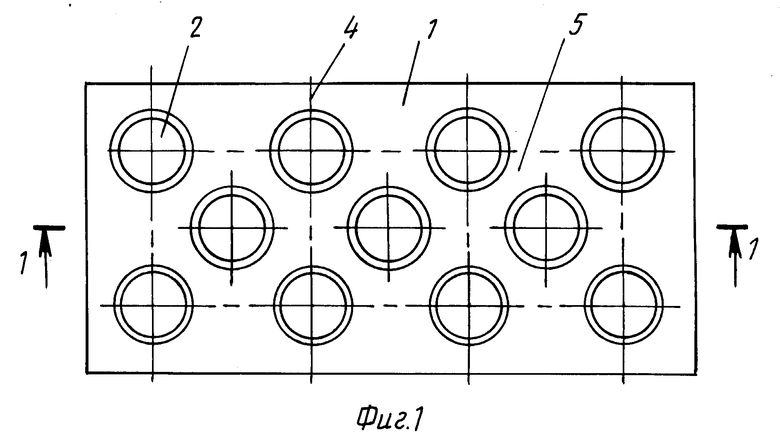

В разных вариантах исполнение кирпича пустоты выполняют прямоугольного сечения с торцевыми частями в виде пирамиды или усеченной пирамиды. Все углы пустот закруглены.

Наиболее выгодным является выполнение пустот круглого сечения с торцевыми частями в виде полусфер, конуса, усеченного конуса с закругленными углами. При выборе формы торцевых частей пустот рекомендуется более удлиненные торцевые части пустот выполнять для прессования кирпичей из менее пластичных сырьевых материалов.

В сравнении с аналогом технологичность изготовления предлагаемого кирпича прессованием за счет введения в замкнутый объем пресс-формы дополнительных объемов пустотообразователей облегчается тем, что все микрообъемы прессования перед каждым пустоообразователем находятся в приближенно равных условиях, и в них не возникает участков перепрессовки по причине соразмерности толщины слоя с сечением миниобъема перед пустотой.

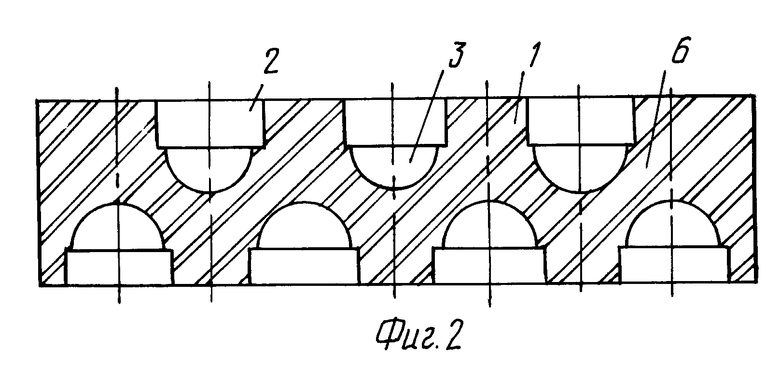

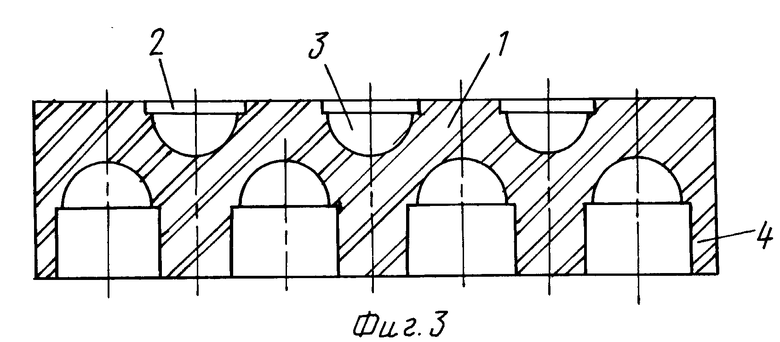

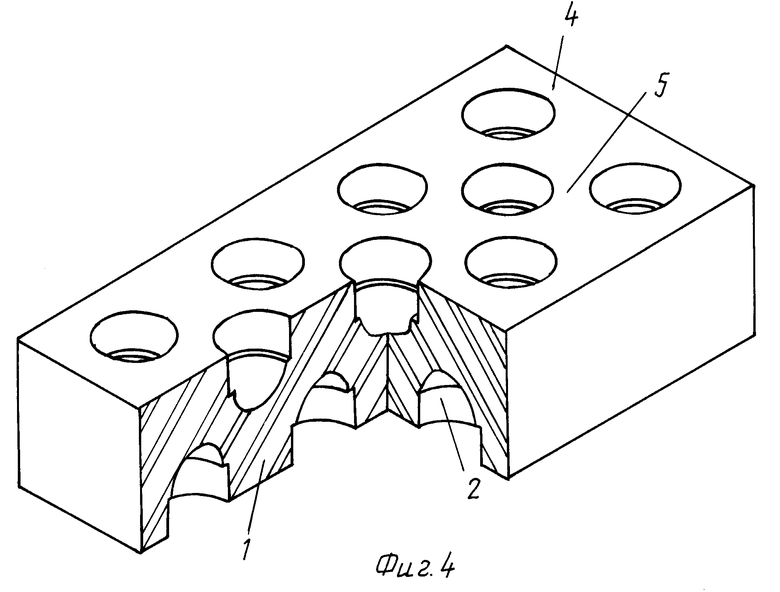

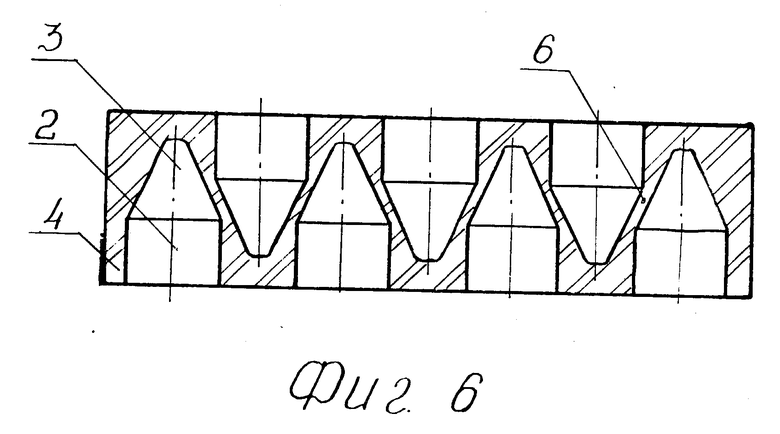

На фиг. 1 изображена постельная грань кирпича с пустотами круглого сечения; на фиг. 2 - вид 1-1 на фиг. 1 кирпича с пустотами цилиндрической формы с сужающейся торцевой частью в форме полусферы; на фиг. 3 - то же, что на фиг. 2 с пустотами на противоположных гранях разной глубины; на фиг. 4 - кирпич на фиг. 2 в аксонометрии, частичный разрез; на фиг. 5 - вид 1-1 на фиг. 1 с пустотами цилиндрической или призматической формы с сужающейся торцевой частью в виде конуса или пирамиды; на фиг. 6 - то же, что на фиг. 5 с сужающейся частью в виде усеченного конуса или усеченной пирамиды.

В теле уплотненной смеси 1 на противоположных постельных гранях выполнены пустоты в виде углублений 2 цилиндрической или призматической формы, завершающиеся сужающейся торцевой частью 3 пустоты.

Диаметры /сечение/ пустот 2 принимаются такой величины, чтобы стенки 4 между пустотой 2 и наружной гранью имели толщину не менее 11 мм, а толщина стенок 5 между пустотами 2, выполненных на одной грани, была не более 7 мм. Глубины пустот, выполненных на противоположных гранях, имеют такую величину, что стенки 6 между торцевыми частями пустот, выполненных на противоположных гранях были толщиной не менее 3 мм.

Пример Кирпич стандартного размера 250х120х65 мм выполнен с пустотами круглого сечения с шагом осей пустот 30 мм. На одной постельной грани выполнено 11 пустот диаметром 34 мм с сужающимися торцевыми частями пустот в виде полушаров диаметром 32 мм. На противоположной постельной грани выполнено 10 пустот диаметром 36 мм с сужающимися торцевыми частями пустот в виде полушаров диаметром 34 мм. При этом стенки между пустотой и наружной гранью имеют толщину 14 и 1 мм. Пустоты выполнены такой глубины, что с каждой стороны цилиндрические части пустот и имеют глубину 22,5 мм. При этом толщина стенок между полушариями сужающихся торцевых частей пустот, расположенных на противоположных гранях составила 3 мм. Отношение суммарного объема пустот к общему объему кирпича составила 41%, когда в кирпичах по ГОСТ 530-80 пустотность не превышает 32%; при объемном весе спрессованной массы 2,0 кг/см3, вес кирпича составил 2,3 кг

Использование вяжущих, водоотталкивающих добавок, пластификаторов, красителей, модификаторов и т.п. позволяет использовать кирпич в строительстве как для возведения несущих и ограждающих конструкций, так и в качестве отделочных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПУСТОТ В СТРОИТЕЛЬНЫХ ИЗДЕЛИЯХ ПРЕССА ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2038970C1 |

| РЫЧАЖНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2085370C1 |

| РЫЧАЖНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2085369C1 |

| Способ формования изделия и формовочное устройство для его осуществления | 2017 |

|

RU2652224C1 |

| РЫЧАЖНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2018444C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ | 1998 |

|

RU2156849C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ | 2000 |

|

RU2184194C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2054994C1 |

| СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ВОЗВЕДЕНИЯ СТЕН И СПОСОБ ИХ КЛАДКИ | 2006 |

|

RU2304674C1 |

| Строительный блок (варианты) | 2018 |

|

RU2688696C2 |

Использование: в промышленности строительных материалов, а именно при производстве мелкоштучных стеновых материалов методом прессования. Сущность изобретения: пустотный кирпич выполнен с пустотами на постельных гранях. Пустоты выполнены в виде углублений и расположены так, что оси пустот, выполненных на одной грани, располагаются в межосевых пространствах пустот, выполненных на другой грани. При этом пустоты на каждой грани выполняются такого диаметра (сечения), что стенки между рядом расположенными пустотами имеют толщину не менее 7 мм и такой глубины, что стенки между торцевыми частями пустот, расположенных на противоположных гранях, имеют толщину не менее 3 мм. 6 з.п.ф-лы, 6 ил.

| SU, патент, 1794022, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1998-04-10—Публикация

1995-11-20—Подача