Изобретение относится к машиностроению, а именно к конструкциям прессов для формования брикетов, преимущественно для изготовления строительного кирпича методом полусухого прессования.

Известен пресс (авт. СССР N 1371930, кл. В 30 В 1/40, 1988), содержащий ротор, выполненный в виде цилиндра с радиальными гнездами, в которых установлены нажимные плиты, передающие воздействия от многогранного клина на пресс-формы, установленные по окружности.

Известный пресс не обеспечивает опорожнения пресс-формы, что является его недостатком.

Известен роторный пресс [1], содержащий ротор, выполненный в виде полого цилиндра с гнездами, в которых с возможностью продольного радиального перемещения установлены матрицы, исполнительный механизм, содеpжащий по крайней мере два поршня, смонтированный во внутренней части ротора, и выталкиватель, шарнирно закрепленный с одним из поршней исполнительного механизма.

Недостатком известного пресса является низкая надежность, обусловленная наличием нескольких взаимозависимых гидроцилиндров, а также исполнение выталкивателя, движение которого направлено под углом к направлению выталкивания изделия, не обеспечивает их целостности.

Цель изобретения - повышение производительности, снижение крутящего момента приводного двигателя на конечных стадиях цикла прессования, увеличение надежности механизмов, уменьшение габаритных размеров.

Цель достигается тем, что за один рабочий ход механизмов изделия обрабатываются одновременно в четырех пресс-формах. В процессе прессования уменьшение угла между осями тяг в шарнирных узлах ромбовидных рычажных механизмов, перемещающих прессующие элементы, обеспечивает снижение скорости их перемещения и рост развиваемого усилия от начальной стадии до конечной стадии прессования, что позволяет снизить наибольшую требуемую величину крутящего момента приводного двигателя. Полная взаимоуравновешенность сил, воздействующих на ротор, ромбовидный рычажный механизм, прессующие и выталкивающие элементы, исключение изгибающих воздействий на жесткие тяги ромбовидного рычажного механизма обеспечивают повышение надежности. Расположение исполнительного механизма в полости ротора, или в плоскостях, параллельных ему, обеспечивают уменьшение габаритных размеров.

Описаны шесть вариантов прессов с роторами, имеющими форму полого цилиндра, в которых радиально установлены пресс-формы, а исполнительные механизмы выполнены в виде ромбовидного рычажного механизма, составленных из шарнирных узлов, соединенных между собой жесткими тягами, с возможностью перемещения противоположных шарнирных узлов во взаимоперпендикулярных направлениях. В роторе содержится по крайней мере четыре пресс-формы, которых может быть достаточно, если загрузка смеси в пресс-формы производится в процессе проворота ротора или во время его промежуточного останова. Если загрузка смеси в очередные пресс-формы производится во время технологических процессов в других пресс-формах, то ротор должен содержать по крайней мере восемь пресс-форм.

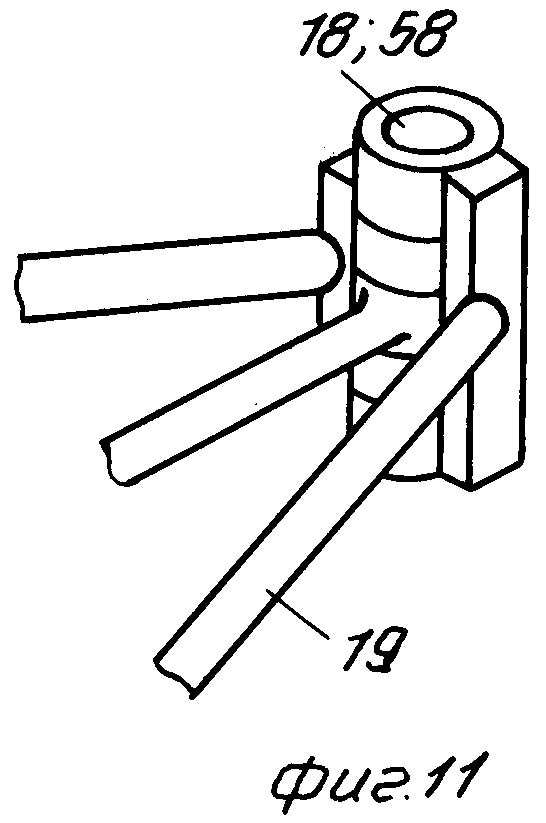

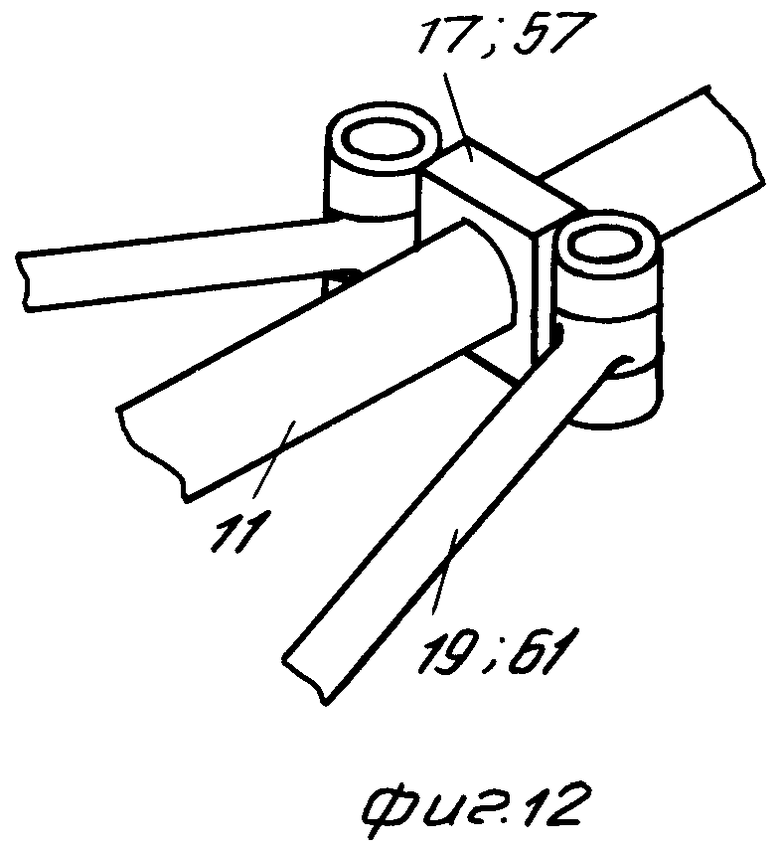

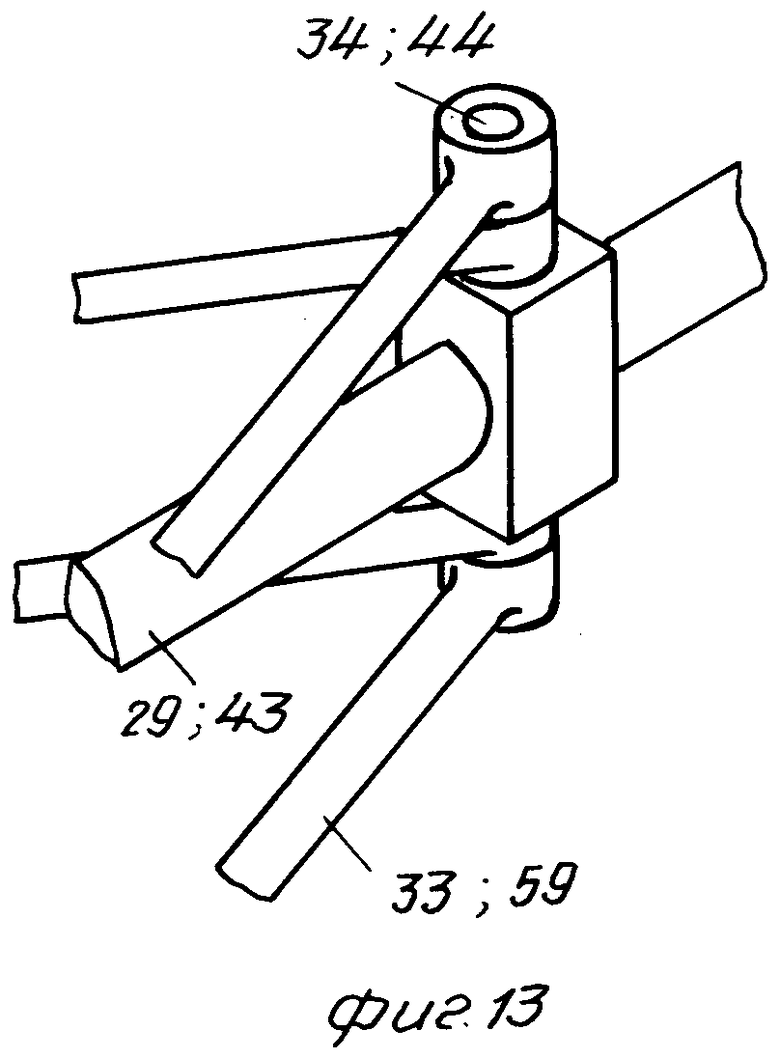

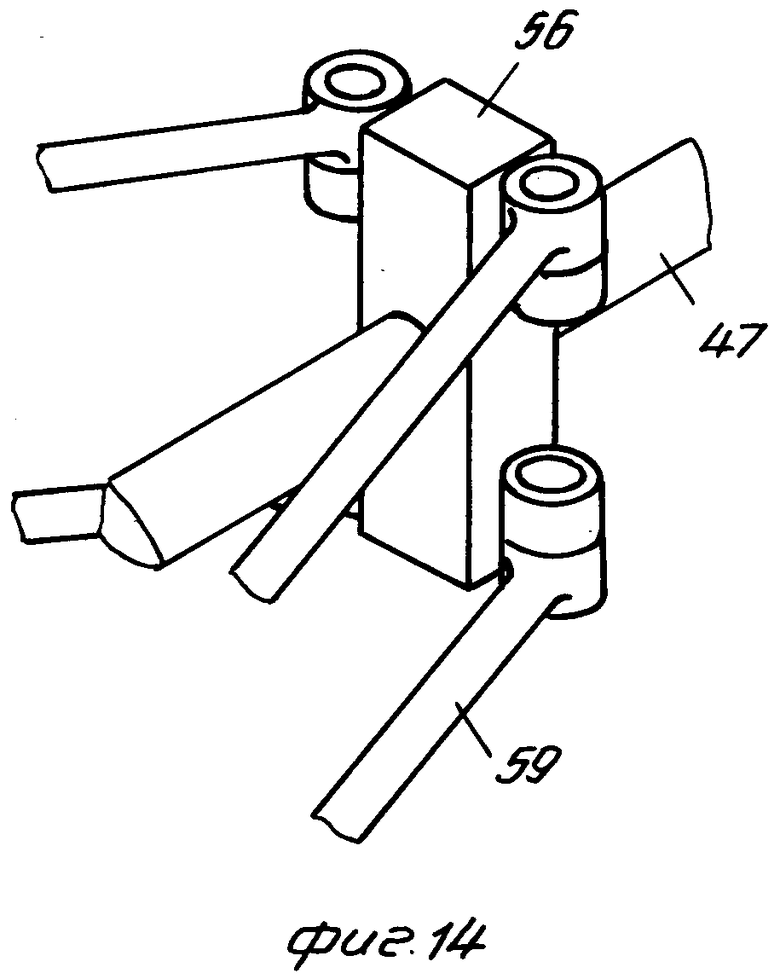

В зависимости от расположения ромбовидного рычажного механизма относительно ротора шарнирные узлы выполняются как: узел соединения тяг и штоков, лежащих в одной плоскости и соединенных между собой с возможностью поворота относительно одной оси; узел соединения тяг и штоков, лежащих в одной плоскости и соединенных между собой с возможностью поворота относительно двух параллельных осей; узел соединения тяг и штоков, лежащих в параллельных плоскостях и соединенных между собой с возможностью поворота относительно одной оси; узел соединения тяг и штоков, лежащих в параллельных плоскостях и соединенных между собой с возможностью поворота относительно двух параллельных осей.

Отличия исполнения вариантов прессов заключаются: 1. В виде установки пресс-форм в роторе: неподвижно; с возможностью ограниченного перемещения в радиальном направлении. 2. В виде пресс-форм: с днищами, имеющими возможность перемещения в полостях пресс-форм; без днищ. 3. В соотношении размеров ромбовидного рычажного механизма с диаметром ротора: шарнирные узлы перемещают в пределах внутреннего диаметра; два шарнирных узла имеют возможность перемещения за пределами наружного диаметра, а два других шарнирных узла - в пределах внутреннего диаметра. 4. В количестве ромбовидных рычажных механизмов: с одним из названных ромбовидных рычажных механизмов; с ромбовидными рычажными механизмами обоих видов. 5. В виде привода ромбовидного рычажного механизма: взаимно перемещающих два узла ромбовидного рычажного механизма и два узла другого ромбовидного рычажного механизма - винт; взаимно перемещающих два шарнирных узла ромбовидного рычажного элемента и два выталкивающих элемента - винт.

В первом варианте пресса тяги ромбовидного рычажного механизма имеют такие размеры, что все шарнирные узлы имеют возможность перемещения в пределах внутреннего диаметра ротора. Пресс-формы без днищ в роторе установлены в подпружиненном состоянии, с возможностью перемещения в радиальном направлении от центра ротора. Винтовой привод в виде вала с участками разносторонней резьбы обеспечивает перемещение выталкивающих элементов вдоль оси вала от центра ротора, а двух узлов РРМ - к центру, при этом другая пара шарнирных узлов с закрепленными прессующими элементами совершает перемещение в радиальном направлении от центра ротора, уплотняя смесь в пресс-формах и надвигая последние на упорные плиты.

Во втором варианте пресса тяги ромбовидного рычажного механизма имеют такие размеры, что два шарнирных узла с закрепленными прессующими элементами находятся с наружной стороны ротора, а два шарнирных узла с закрепленными выталкивающими элементами - во внутренней части ротора. Пресс-формы с днищами в роторе установлены неподвижно. Привод ромбовидного рычажного механизма выполнен в виде гидроцилиндра, при соединенного соосно с выталкивающими элементами к двум шарнирным узлам ромбовидного рыжачного механизма.

Отличия третьего варианта пресса от пресса второго варианта заключаются в установке пресс-форм с днищами в роторе, в подпружиненном состоянии, с возможностью перемещения в направлении центра ротора и установкой упоров, ограничивающих перемещения днищ пресс-форм в направлении центра ротора.

Отличия четвертого варианта пресса от пресса третьего варианта заключаются в том, что пресс-формы не имеют днищ, а поперечные сечения упорных плит, установленных взамен упоров, соответствуют поперечному сечению пресс-форм.

В пятом варианте пресса содержатся одновременно ромбовидные рычажные механизмы прессов первого и второго вариантов. Пресс-формы без днищ установлены в роторе неподвижно. Винтовой привод в виде вала с участками разносторонней резьбы обеспечивает поступательное перемещение двух шарнирных узлов внутреннего ромбовидного рычажного механизма в направлении к центру ротора, а двух шарнирных узлов наружного ромбовидного рычажного механизма - от центра, при этом обеспечивается перемещение прессующих элементов наружного ромбовидного рычажного механизма в направлении центра ротора, а прессующих элементов внутреннего ромбовидного рычажного механизма - им навстречу. Одновременно с этим в оси, перпендикулярной к оси перемещения прессующих элементов, обеспечивается перемещение выталкивающих элементов в направлении от центра ротора.

В шестом варианте исполнения произведена замена шарнирных узлов 18 первого варианта исполнения, имеющих вид как на фиг. 11, на шарнирные узлы вида фиг. 12, при достаточном взаимоудалении точек соединения жестких тяг 19 к шарнирному узлу 18, позволяет шарнирным узлам 17 в процессе прессования доходить до мертвых точек, а также переходить через них.

Оценка вариантов показала, что пресс, в котором части ромбовидного рычажного механизма в исходном положении имеют вид ромбовидного рычажного механизма первого варианта исполнения в положении перехода шарнирных узлов через мертвые точки, является наиболее эффективным в отношении габаритных размеров, технологичности и надежности устройства. Такую форму ромбовидного рычажного механизма можно охарактеризовать, как ромбовидный рычажный механизм, в котором на двух противолежащих шарнирных узлах оси шарнирных соединений жестких тяг разнесены друг от друга на расстоянии, превышающем расстояние между другими двумя шарнирными узлами, между которыми установлен привод их перемещения.

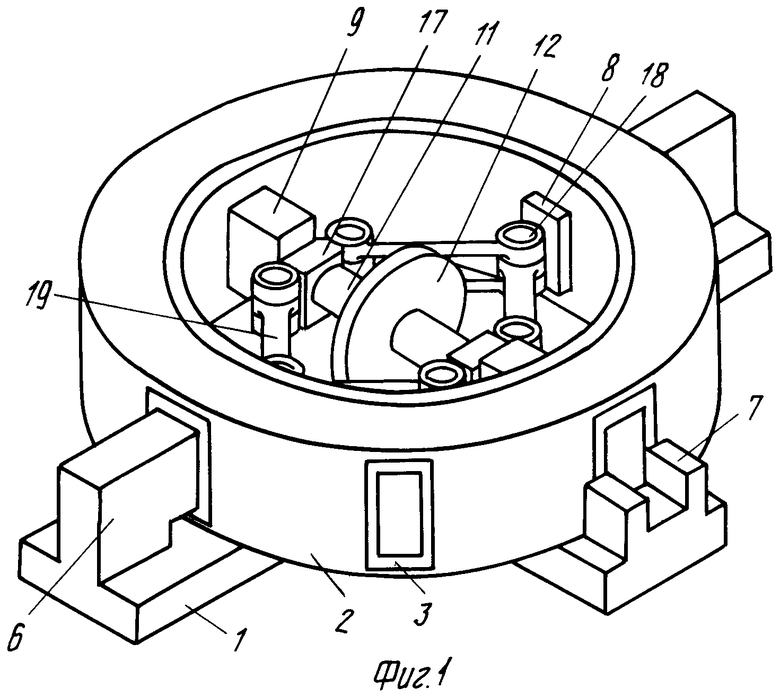

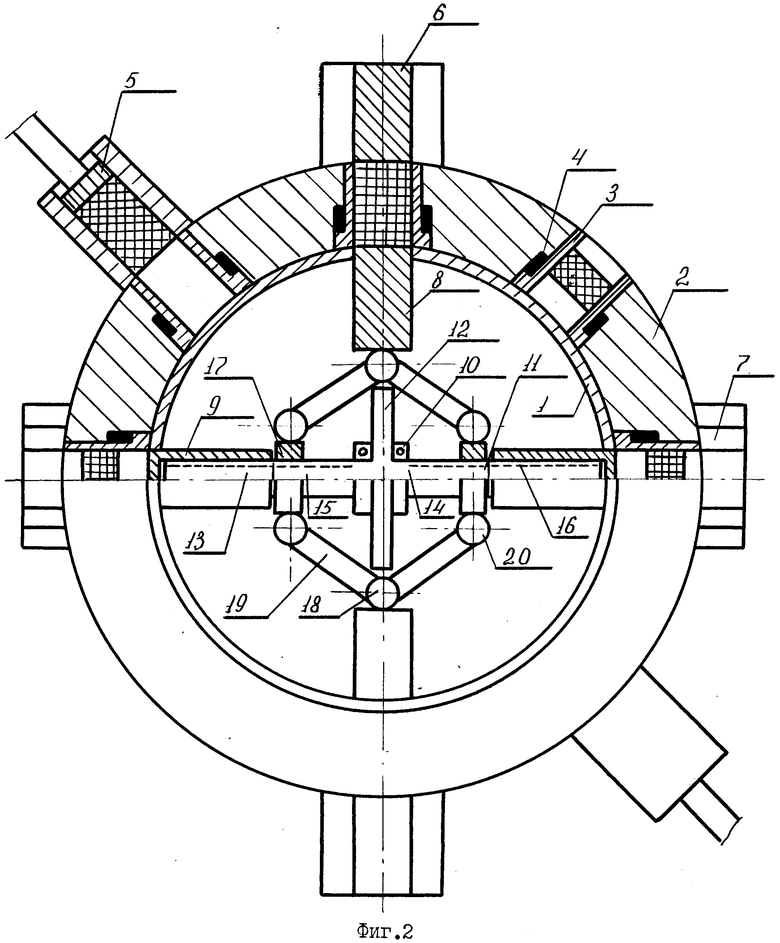

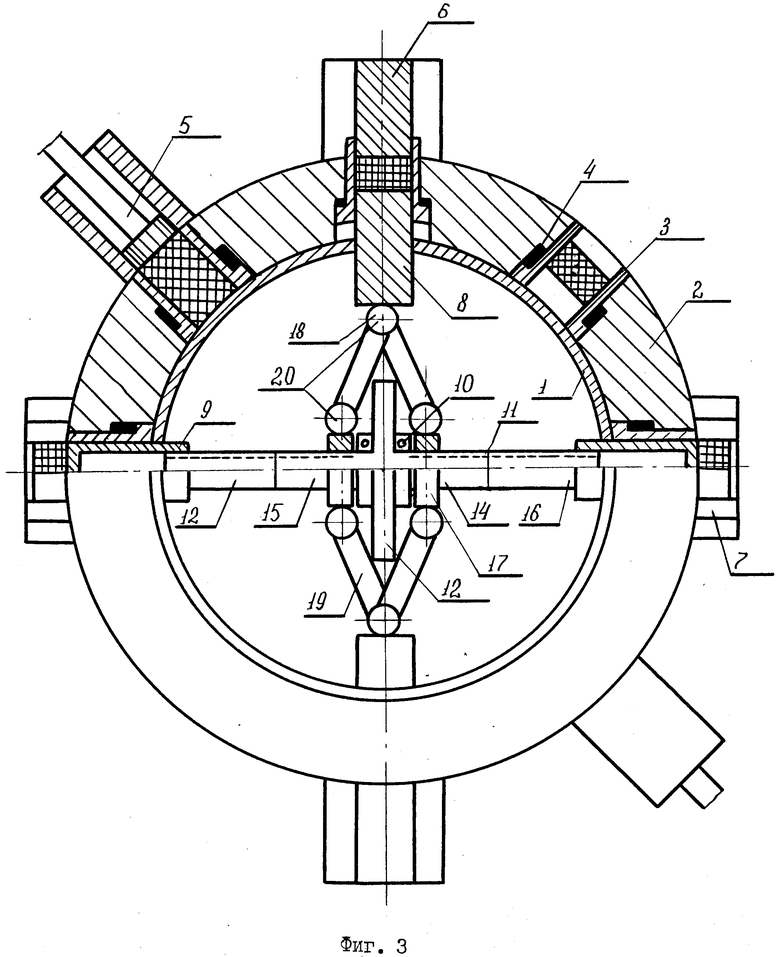

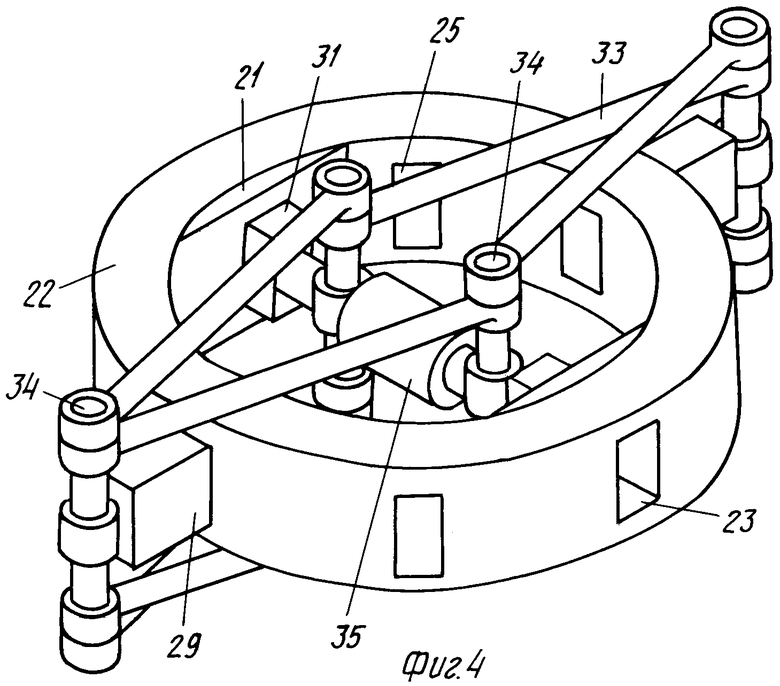

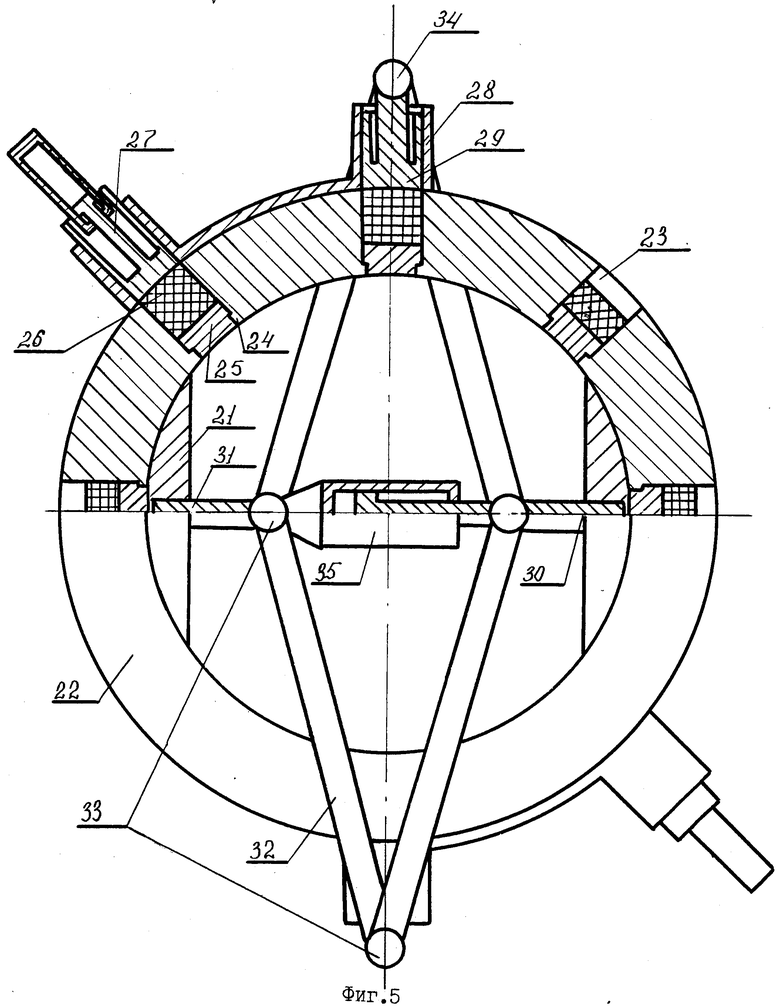

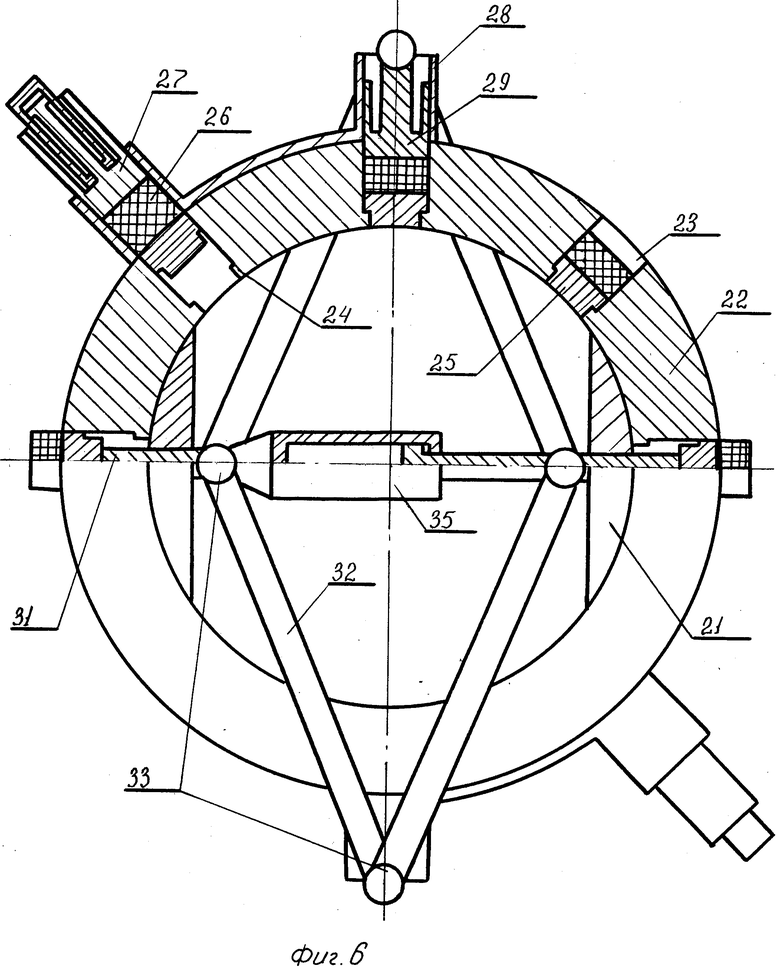

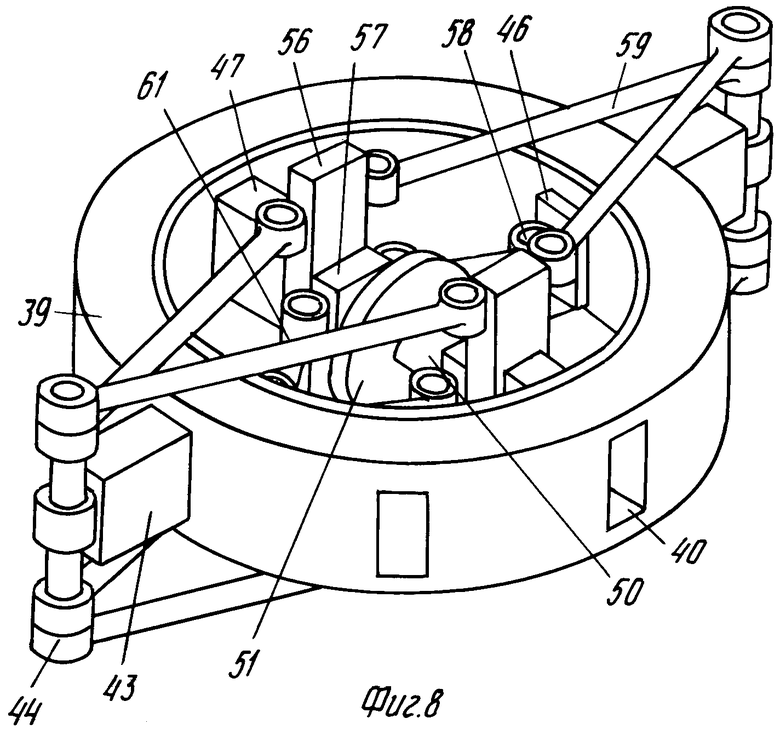

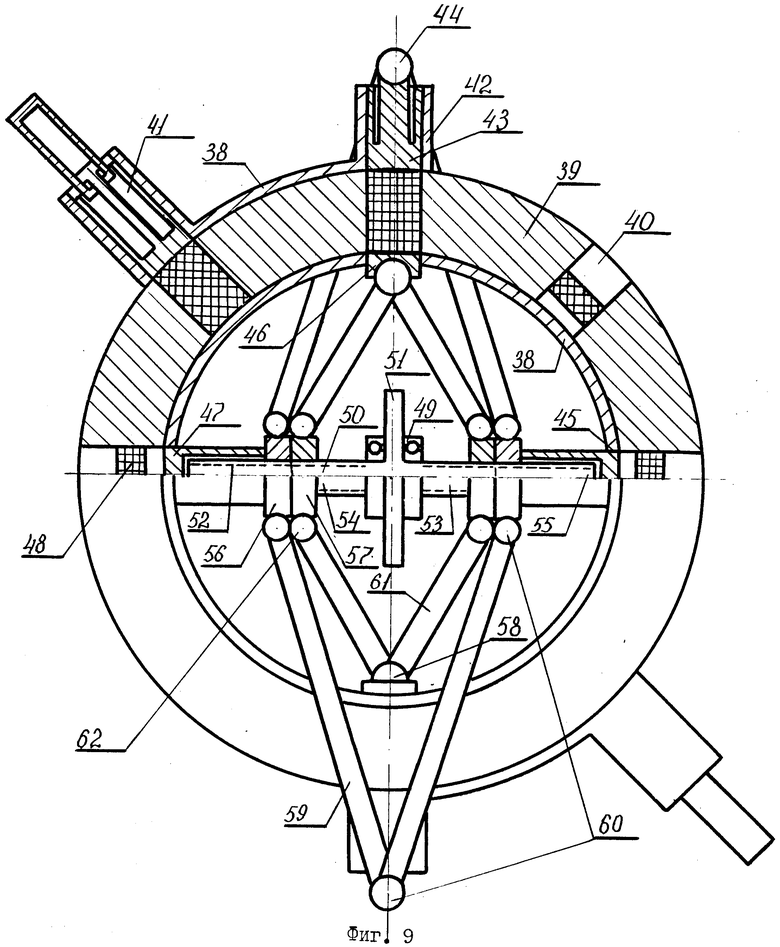

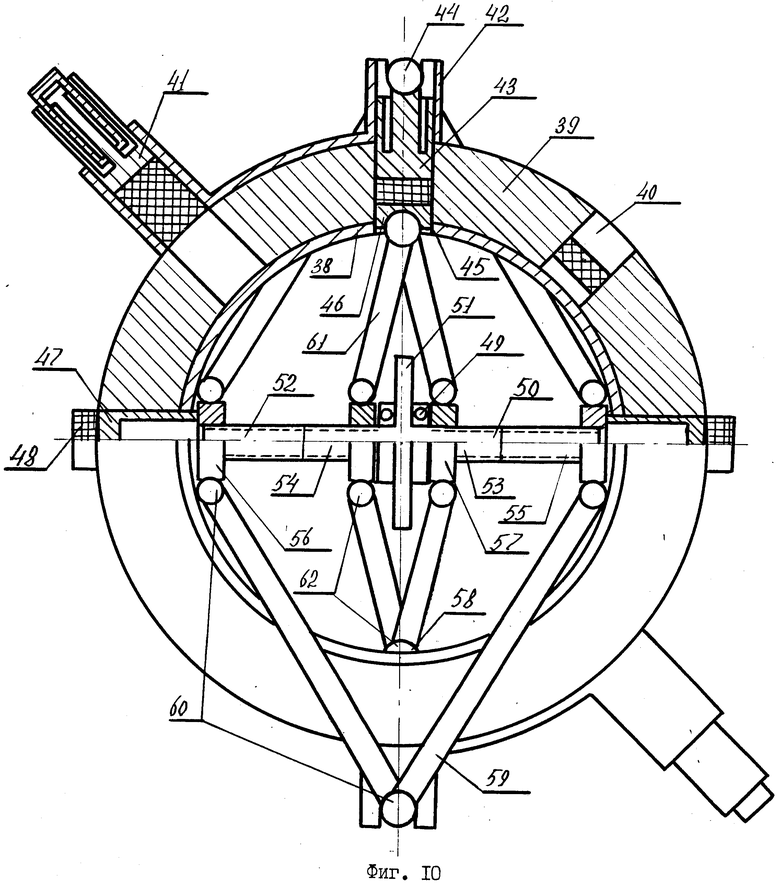

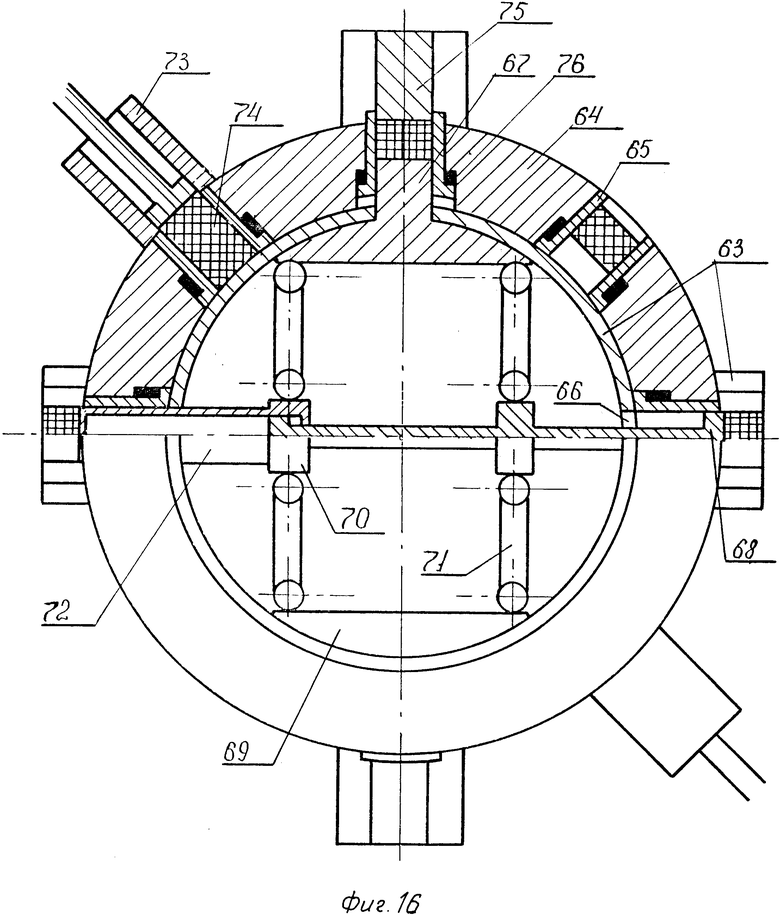

На фиг. 1 изображен пресс, первый вариант в аксонометрической проекции (загрузочное устройство условно не показано); на фиг. 2 - то же, вид по оси ротора, частичный разрез, в исходном положении; на фиг. 3 - то же, в положении отпрессовано; на фиг. 4 - пресс, второй вариант в аксонометрической проекции (загрузочное устройство условно не показано); на фиг. 5 - то же, вид по оси ротора, частичный разрез, в исходном положении; на фиг. 6 - то же, в положении отпрессовано; на фиг. 7 - пресс, третий вариант, вид по оси ротора, разрез, верхняя часть - расположение деталей в исходном положении, нижняя часть - в положении отпрессовано; на фиг. 8 - пресс, пятый вариант в аксонометрической проекции (загрузочные устройства условно не показаны); на фиг. 9 - то же, вид по оси ротора, частичный разрез, в исходном положении; на фиг. 10 - то же, в положении отпрессовано; на фиг. 11 - шарнирный узел ромбовидного механизма (тяги и штоки лежат в одной плоскости и соединены между собой с возможностью поворота относительно одной общей оси) вариант; на фиг. 12 - шарнирный узел РРМ (тяги и штоки лежат в одной плоскости и соединены между собой с возможностью поворота относительно двух параллельных осей) вариант; на фиг. 13 - шарнирный узел ромбовидного рычажного механизма (тяги и штоки лежат в параллельных плоскостях и соединены между собой с возможностью поворота относительно одной общей оси) вариант; на фиг. 14 - шарнирный узел (тяги и штоки лежат в параллельных плоскостях и соединены между собой с возможностью поворота относительно двух параллельных осей); (Изображение пресса четвертого варианта не приводится, так как его устройство и работа поясняется изображениями пресса третьего варианта в сочетании с подвижными пресс-формами и упорными плитами пресса первого варианта, развернутых на 180о); на фиг. 15 - пресс, шестой вариант, вид по оси ротора, частичный разрез, в исходном положении; на фиг. 16 - то же, в положении прохождения двух шарнирных узлов РРМ через мертвые точки.

Пресс первого варианта (фиг. 1-3) состоит из станины 1, в которой с возможностью позиционного поворота с фиксацией установлен ротор 2, выполненный в форме полого цилиндра, в котором радиально с возможностью ограниченного возвратно-поступательного перемещения установлены пресс-формы 3, подпружиненные упругими элементами 4. Дозированная подача формовочной смеси в пресс-формы производится загрузочным устройством 5. С наружной стороны ротора 2 на станине 1 закреплены упорные плиты 6 и фиксаторы 7. Во внутренней части ротора 2 в станине 1 выполнены проемы, в которых с возможностью возвратно-поступательного перемещения в современные пресс-формы 3 установлены прессующие плунжеры 8 и полые выталкивающие плунжеры 9. Соосно с выталкивающими плунжерами 9 на станине 1 посредством подшипниковых опор 10 установлен вал 11 с закрепленной в ее центральной части шестерней 12. На участках 13 и 14 вала 11 выполнена винтовая резьба одного направления, а на участках 15 и 16 - резьба противоположного направления. На валу 11 установлены шарнирные узлы 17, входящие в зацепление с резьбой участков 14 и 15 вала. На участках 13 и 16 вала 11 в состоянии зацепления с резьбой установлены полые выталкивающие плунжеры 9, во внутренних частях которых выполнена резьба соответствующего направления. К внутренним торцевым граням прессующих плунжеров 8 закреплены шарнирные узлы 18, которые жесткими тягами 19 соединены с шарнирными узлами 17, образуя ромбовидный рычажный механизм 20.

Пресс второго варианта (фиг. 4-6) состоит из станины 21, в которой с возможностью позиционного поворота с фиксацией установлен ротор 22, выполненный в форме полого цилиндра, в котором радиально установлены неподвижные пресс-формы 23, снабженные упорными выступами 24, на которые опираются днища 25 пресс-форм 23. Для дозированной подачи смеси 26 в пресс-формы 23 с наружной стороны ротора 22 установлены загрузочные устройства 27. Так же с наружной стороны ротора 22 в станине 21 выполнены две полости 28, поперечные сечения которых равны поперечным сечением пресс-форм 23. В полостях 28 с возможностью возвратно-поступательного перемещения в совмещенные с ними пресс-формы 23 установлены прессующие плунжеры 29. В станине 21 с внутренней стороны ротора 22 выполнены два отверстия 30, в которые с возможностью возвратно-поступательного перемещения установлены выталкиватели 31. Прессующие плунжеры 29 и выталкиватели 31 соединены между собой шарнирно жесткими тягами 32, образуя ромбовидный рычажный механизм 33, шарнирные узлы 34 которого выполняются одним из вариантов по фиг. 11-14, с возможным образованием ромба, шестигранника, восьмигранника. Гидроцилиндр 35 присоединен к шарнирным узлам 34 соосно с выталкивателем 31 по короткой диагонали ромбовидного рычажного механизма 33.

Пресс третьего варианта (фиг. 7) аналогичен прессу второго варианта за исключением того, что пресс-формы 23 установлены в роторе 22 с возможностью перемещения в направлении центра ротора, при этом пресс-формы 23 подпружинены упругими элементами 36. Кроме того на станине 21 во внутренней части ротора 22 закреплены неподвижные упоры 37, ограничивающие перемещения днищ 25 и свободу поворота гидроцилиндра 35.

Пресс четвертого варианта (не показан, фиг. 7; 2 и 3) аналогичен прессу третьего варианта за исключением того, что пресс-формы 23 не имеют днищ 25, а выполнены подобно пресс-формам первого варианта пресса с упорными плитами 6, развернутыми на 180о.

Пресс пятого варианта (фиг. 8-10) состоит из станины 38, в которой с возможностью позиционного поворота с фиксацией установлен ротор 39, выполненный в виде полого цилиндра, в котором неподвижно радиально установлены пресс-формы 40. Дозированная подача формовочной смеси в пресс-формы 40 производится загрузочным устройством 41. С наружной стороны ротора 39 на станине 38 выполнены полости 42, в которые с возможностью перемещения в совмещенные с ними пресс-формы 40 установлены прессующие плунжеры 43, к которым закреплены шарнирные узлы 44. Во внутренней части ротора 39 в станине 38 выполнены четыре полости 45, в двух из которых с возможностью возвратно-поступательного перемещения в совмещенные с ними пресс-формы 40 установлены прессующие плунжеры 46 встречного прессования, а в двух других полостях 45 - аналогично закреплены плунжеры 47 выталкивания готовых изделий 48. Соосно с выталкивающими плунжерами 47 на станине 38 посредством подшипниковых опор 49 установлен вал 50 с закрепленной в его центральной части шестерней 51. На участках 52 и 53 вала 50 выполнена винтовая резьба одного направления, на участках 54 и 55 - резьба противоположного направления. На валу 50 установлены шарнирные узлы 56 и 57, входящие в зацепление с резьбой. К внутренним торцевым граням плунжеров 46 встречного прессования закреплены шарнирные узлы 58, а к внутренним торцевым граням выталкивающих плунжеров 47 - шарнирные узлы 56. Шарнирные узлы 44 и 56 соединены между собой жесткими тягами 59 с образованием наружного ромбовидного рычажного механизма 60. Шарнирные узлы 57 и 58 соединены между собой жесткими тягами 61 с образованием внутреннего ромбовидного рычажного механизма 62.

Пресс шестого варианта состоит из каркаса 63, в котором с возможностью позиционного поворота с фиксацией установлен ротор 64, выполненный в форме полого цилиндра с радиальными пресс-формами 65. Во внутренней части ротора 64 в каркасе 63 выполнены четыре отверстия 66, в которых с возможностью перемещения во взаимно перпендикулярных направлениях в совмещенные с ними пресс-формы 65 установлены прессующие 67 и выталкивающие 68 плунжеры. К внутренним торцам прессующих плунжеров 67 закреплены шарнирные узлы ромбовидного рычажного механизма, имеющие вид балок 69. Выталкивающие плунжеры 68 закреплены к шарнирным узлам 70. Торцевые части балок 69 жесткими тягами 71 шарнирно соединены с шарнирными узлами 70, образуя ромбовидный рычажный механизм, в котором расстояние между местами соединения жестких тяг 71 к балкам 69 превышает расстояние между шарнирными узлами 70, к которым закреплены корпус и шток поршня гидроцилиндра 72. С наружной стороны ротора 64 в позициях между позициями выталкивания и прессования установлены устройства 73 дозированной подачи формовочной смеси 74 в очередные пресс-формы 65. На каркасе 63 в позициях прессования соосно с прессующими плунжерами 67 установлены опорные плиты 75. Пресс-формы 65 установлены в роторе 64 с возможностью радиального перемещения и подпружинены возвратными упругими элементами 76.

Пресс первого варианта работает следующим образом.

От двигателя (не показан) шестерне 12, следовательно валу 11, придается вращательное движение такого направления, при котором шарнирные узлы 17 перемещаются к центру, а выталкивающие плунжеры 9 - наоборот от центра ротора 2. В результате этого прессующие плунжеры 8, под воздействием жестких тяг 19, перемещаясь в полостях пресс-форм 3, уплотняют формовочную смесь. Часть перемещения прессующих плунжеров 8 благодаря силам трения смеси о стенки пресс-форм 3 передается пресс-формам, которые сжимая упругие элементы 4, надвинутся на упорные плиты 6, прессуя изделие с двух противоположных сторон. В то же время, перемещением выталкивающих плунжеров 9 производится выталкивание из пресс-форм ранее спрессованных изделий. В связи с приданием валу 11 вращательного движения, противоположного рабочему направлению, все части пресса возвращаются в исходное положение. Ротор поворачивается на одну позицию, и цикл повторяется.

Пресс второго варианта работает следующим образом.

Жидкость подают в полость гидроцилиндра 35, при этом выталкиватели 31, перемещаясь в отверстиях 30 станины 21, перемещают днища 25 в полостях пресс-форм 23, обеспечивая этим их опорожнение. При этом прессующие плунжеры 29 за счет жестких тяг 32 ромбовидного рычажного механизма 33 перемещаются в полости пресс-форм 23, обеспечивая их опорожнение. При этом прессующие плунжеры 29 за счет жестких тяг 32 ромбовидного рычажного механизма 33, перемещаются в полости пресс-форм 23, обеспечивая сжатие смеси 26 до требуемых размеров изделия. После окончания технологической операции плунжеры 29 и выталкиватели 31 возвращаются в исходное положение, а ротор поворачивается на шаг и цикл повторяется. При обратном ходе выталкивателей 31 возможно перемещение днищ 25 в исходное положение, например, путем применения между днищами 25 и выталкивателями 31 соединения типа ласточкин хвост или с помощью Т-образных пазов.

Пресс третьего варианта работает следующим образом.

Все механизмы приводятся в действие, как в прессе второго варианта, при этом перемещения прессующих плунжеров 29, уплотняя формовочную смесь в пресс-формах 23, за счет сил трения смеси о стенки пресс-форм 23 переместят их в направлении центра ротора 22, а днища 25, оставшиеся в неподвижном состоянии из-за упоров 37, обеспечат встречное уплотнение смеси. При обратном ходе прессующих плунжеров 29 пресс-формы 23 возвратятся в исходное положение.

Пресс четвертого варианта работает следующим образом.

Все перемещения механизмов, включая перемещение пресс-форм 23 в направлении центра ротора 22, производятся, как в прессе третьего варианта, только формовочная смесь в пресс-формах 23 подвергается встречному прессованию упорными плитами 6, на которые надвигаются пресс-формы.

Пресс пятого варианта работает следующим образом.

От привода (не показано) приводится во вращательное движение шестерня 51, жестко установленная на валу 50. Вращательное движение вала 50 обеспечивает перемещение шарнирных узлов 56 наружного ромбовидного рычажного механизма 60 от центра ротора 39, а шарнирных узлов 57 внутреннего ромбовидного механизма 62 - к центру. В результате этого обеспечивается перемещение прессующих плунжеров 43 к центру ротора 39, а плунжеров 46 встречного прессования и плунжеров 47 выталкивания изделий - от центра, что приводит к двустороннему прессованию в одних пресс-формах и удалению готовых изделий из других пресс-форм. Для возвращения частей пресса в исходное положение валу 50 придают вращательное движение, противоположное - рабочему, при котором все перемещения плунжеров происходят в обратном направлении.

Пресс шестого варианта работает следующим образом.

При подаче жидкости в рабочую полость гидроцилиндра 72 происходит перемещение выталкивающих плунжеров 68 совместно с шарнирными узлами 70 в радиальном направлении от центра ротора, чем обеспечивается удаление ранее отформованных изделий из пресс-форм. Одновременно с этим под воздействием жестких тяг 71 через балки 69 происходит перемещение прессующих плунжеров 67. Из-за воздействия сил трения сжатой формовочной смеси о стенки пресс-форм перемещение прессующих плунжеров 67, сжимая упругие элементы 76, вызывает перемещение пресс-форм 65 в направлении опорных плит 75, обеспечивая двустороннее прессование.

Скорость перемещения прессующих плунжеров 67 по мере приближения шарнирных узлов 70 к положению, при котором оси жестких тяг 71 расположатся параллельно направлению перемещения названных плунжеров, мертвая точка - будет убывать, в положении мертвая точка перемещение прекратится, а далее последует обратное перемещение.

Возврат частей в исходное положение происходит при подаче жидкости в возвратную полость гидроцилиндра. Ротор поворачивают на одну позицию, цикл повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЫЧАЖНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2085370C1 |

| РЫЧАЖНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2085369C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2054994C1 |

| УРАВНОВЕШЕННЫЙ СИЛОВОЙ АКСОИДНЫЙ МЕХАНИЗМ И АКСОИДНЫЙ ПРЕСС | 2003 |

|

RU2324851C2 |

| Устройство для полусухого прессования строительных изделий | 1991 |

|

SU1794026A3 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ПУСТОТ В СТРОИТЕЛЬНЫХ ИЗДЕЛИЯХ ПРЕССА ПОЛУСУХОГО ПРЕССОВАНИЯ | 1992 |

|

RU2038970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ И РОТОРНЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013208C1 |

| СМЕСИТЕЛЬ-АКТИВАТОР | 1998 |

|

RU2134197C1 |

| Устройство для полусухого прессования кирпича | 1990 |

|

SU1791123A1 |

| Устройство для прессования пустотелого сборного строительного элемента | 1990 |

|

SU1821374A1 |

Использование: для изготовления брикетов, преимущественно кирпича, методом полусухого прессования. Описаны шесть вариантов прессов с одним и двумя ромбовидными рычажными механизмами, обеспечивающих двустороннее прессование. В четырех вариантах пресса привод выполнен в виде гидроцилиндра. Пресс шестого варианта состоит из каркаса 63, в котором с возможностью позиционного поворота с фиксацией установлен ротор 64, выполненный в форме полого цилиндра с радиальными пресс-формами 65. Во внутренней части ротора 64 в каркасе 63 выполнены четыре отверстия 66, в которых с возможностью перемещения во взаимно перпендикулярных направлениях в совмещенные с ними пресс-формы 65 установлены прессующие 67 и выталкивающие 68 плунжеры. К внутренним торцам прессующих плунжеров 67 прикреплены шарнирные узлы, имеющие вид балок 69. Выталкивающие плунжеры 68 прикреплены к шарнирным узлам 70. Торцевые части балок 69 жесткими тягами 71 шарнирно соединены с шарнирными узлами 70, образуя ромбовидный рычажный механизм, в котором расстояние между местами соединения жестких тяг 71 к балкам 69 превышает расстояние между шарнирными узлами 70, к которым прикреплены корпус и шток поршня гидроцилиндра 72. С наружной стороны ротора 64 в позициях между позициями выталкивания и прессования установлены устройства 73 дозированной подачи формовочной смеси 74 в очередные пресс-формы 65. На каркасе 63 в позициях прессования соосно с прессующими плунжерами 67 установлены опорные плиты 75. Пресс-формы 65 установлены в роторе 64 с возможностью радиального перемещения и подпружинены возвратными элементами 76. 7 з.п. ф-лы, 16 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Роторный пресс | 1981 |

|

SU1004153A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1994-08-30—Публикация

1991-11-22—Подача