Изобретение относится к области строительства, а именно к строительным элементам для возведения стен с требуемым термическим сопротивлением для различных условий их эксплуатации и способу возведения стен из этих элементов.

Известен строительный элемент для возведения стен, содержащий монолитное тело в форме прямоугольного параллелепипеда с односторонними вертикальными несквозными пазами (авт.св. СССР № 985216, кл. Е04В 2/14, 1981). Этот строительный элемент обладает небольшим весом и улучшенной термостойкостью по сравнению с обычным полнотелым кирпичом за счет наличия в его теле глухих отверстий, образующих замкнутые воздушные пустоты при возведении стены.

Однако наличие в монолитном теле строительного элемента пустот снижает его прочность и увеличивает трудоемкость его изготовления.

Там же описан и известный способ возведения наружных стен из известных строительных элементов, включающий укладку рядов с перевязкой вертикальных швов, причем строительные элементы смежных рядов располагают с совмещением пустот, а перевязку швов производят через два ряда.

Недостаток этого способа заключается в трудоемкости работ при возведении стен, т.к. он требует определенной ориентации строительных элементов при их укладке в блок в два ряда один над другим, совмещая отверстия, а полученные таким способом укрупненные блоки только частично решают проблему по улучшению теплоизоляционных качеств стены в целом, т.к. полученные блоки укладывают на раствор, нанесенный на сплошную постель смежного блока, сформированного из двух строительных элементов, что оставляет в соединении двух блоков «мостики холода» и приводит к увеличению расхода кладочного раствора, за счет наличия вертикальных пустот. Применяемые в настоящее время для кладки стен строительные элементы в виде кирпичей, стеновых камней, блоков и пр., как правило, соединяют между собой цементно-песчанным кладочным раствором, который является основным проводником холода («мостиком холода») в капитальных стенах, т.к. промерзание стены происходит на швах, в связи с чем, по теплотехническим требованиям, необходимо многократное увеличение полных рядов кирпича в толще стены для компенсации существенных тепловых потерь через растворные швы.

Известен также строительный элемент для возведения стен, выполненный в виде прямоугольного параллелепипеда с вертикальными сквозными и односторонними несквозными пустотами (Патент на изобретение РФ №2062843, кл. Е04В 2/02, 1993 г.).

Этот известный строительный элемент по сравнению с предыдущим аналогом обладает меньшим весом и улучшенной термостойкостью за счет наличия сквозных вертикальных отверстий.

Однако наличие в монолитном теле строительного элемента пустот также снижает его прочность и увеличивает трудоемкость изготовления сквозных вертикальных отверстий.

Там же описан и известный способ возведения наружных стен из известных строительных элементов, включающий укладку рядов с перевязкой вертикальных швов.

Недостаток этого способа заключается в трудоемкости работ при возведении стен, т.к. он также требует определенной ориентации строительных элементов при их укладке, а по сравнению с предыдущим способом кладки только частично улучшает теплоизоляционные качества стены в целом за счет наличия сквозных отверстий, образующих воздушные пустоты, однако при возведении стены этот способ требует увеличенного расхода кладочного раствора и оставляет в наличии «мостики холода».

Наиболее близким к заявляемому техническому решению является строительный элемент для возведения стен в форме прямоугольного параллелепипеда с пазами на гранях (Патент на изобретение РФ №2108430, приор, от 20.11.1995, кл. Е04С 2/04, Е04В 2/14).

Этот наиболее близкий к заявляемому строительный элемент обладает улучшенной термостойкостью по сравнению с предыдущим известным строительным элементом за счет наличия на постельных гранях несквозных пазов, максимально приближенных друг к другу, а также этот строительный элемент более технологичен в изготовлении прессованием, за счет введения в замкнутый объем пресс-формы дополнительных объемов пустотообразователей, при этом процесс прессования облегчается тем, что давление на каждый пустотообразователь одинаково и в строительном элементе не возникает участков «перепрессовки».

Недостатком этого строительного элемента, наиболее близкого к заявляемому, является его низкая прочность, из-за наличия в монолитном теле этого строительного элемента значительного объема пустот, а также трудоемкость его изготовления.

Там же описан и наиболее близкий к заявляемому известный способ кладки стен, предусматривающий связывание кладочным раствором смежных граней строительных элементов и формирование, таким образом, нижнего горизонтального ряда стены, последующее формирование с перевязкой других вышерасположенных горизонтальных рядов стены путем связывания кладочным раствором смежных граней строительных элементов из уже уложенных в каждый, расположенный ниже сформированный горизонтальный ряд, и из других строительных элементов, формирующих новый горизонтальный ряд.

Этот наиболее близкий к заявляемому способ кладки стен по сравнению с известным предыдущим способом кладки не требует ориентации строительных элементов по отношению друг к другу и лишь незначительно уменьшает площадь образования «мостиков холода».

Недостаток этого способа заключается в образовании при возведении стены «мостиков холода» и в увеличенном расходе кладочного раствора.

Изобретением решается задача повышения теплозащитных свойств возводимых строений при обеспечении высокой экономической эффективности строительства за счет его удешевления и ускорения.

Технический результат от использования изобретения заключается в создании равнопрочного и технологичного в изготовлении строительного элемента, обеспечивающего при возведении стен, за счет своих конструктивных особенностей, формирование охватывающих его параллельно стене замкнутых поясов из кладочного раствора, равноудаленных от краев граней строительного элемента, исключающих образование в поперечном сечении стены «мостиков холода» между стыкуемыми строительными элементами и формирующих вместе с поверхностями граней смежных элементов, ограниченных этими поясами, замкнутые вокруг каждого строительного элемента теплоаккумулирующие пустотные каналы, охватывающие каждый строительный элемент и образующие между собой в возводимой стене одну общую закрытую разветвленную теплоаккумулирующую пустотную камеру, обеспечивающую повышение теплозащитных свойств возводимой стены при обеспечении технологичности кладки, уменьшении толщины возводимых стен и снижении расхода кладочного раствора.

Указанный технический результат достигается тем, что в строительном элементе для возведения стен в форме прямоугольного параллелепипеда с пазами на гранях, поверхность каждой его грани выполнена с рельефными выступами, образующими параллельные гряды с пазами под кладочный раствор, при этом каждая из гряд строительного элемента состыкована по краям граней с другими грядами, расположенными на поверхностях его смежных граней, с образованием единой опоясывающей его гряды, параллельной в своем продольном сечении одной из его вертикальных граней, а каждая из поверхностей граней содержит не менее двух параллельных гряд, равноудаленных от ее краев.

Расположение гряд на постельных гранях с возможностью образования между ними, как минимум, по две прямоугольных фигуры в плане позволяет обеспечить при кладке стены удобное ориентирование каждого строительного элемента относительно ниже расположенного.

Выполнение всех гряд на гранях одинаковой формы с одинаковыми размерами способствует технологичности изготовления строительного элемента и созданию устойчивой и прочной конструкции стены.

Кроме того, выполнение в теле строительного элемента на его постельной грани каналов, перпендикулярных ее поверхности, либо выполнение самого строительного элемента из пористого материала позволяет не только облегчить строение, но и улучшить его теплоизоляционные качества.

Указанный технический результат достигается также и тем, что в способе кладки стен, предусматривающем связывание кладочным раствором смежных граней строительных элементов и формирование, таким образом, нижнего горизонтального ряда стены, последующее формирование с перевязкой других вышерасположенных горизонтальных рядов стены путем связывания кладочным раствором смежных граней строительных элементов из уже уложенных в каждый, расположенный ниже сформированный горизонтальный ряд, и из других строительных элементов, формирующих новый горизонтальный ряд, кладочный раствор распределяют на гранях каждого строительного элемента в пазах опоясывающих его гряд, параллельных в своем продольном сечении возводимой стене, а кладку строительных элементов производят таким образом, чтобы гряды на гранях смежных элементов совпадали между собой и заполнивший пазы этих гряд кладочный раствор образовывал бы внутри стены при застывании опоясывающие каждый строительный элемент замкнутые пояса, расположенные параллельно стене, связанные с аналогичными поясами смежных строительных элементов и формирующие вместе с поверхностями граней смежных строительных элементов, ограниченных этими поясами, теплоаккумулирующие пустотные каналы, охватывающие каждый строительный элемент и образующие в совокупности в стене одну общую закрытую разветвленную теплоаккумулирующую пустотную камеру.

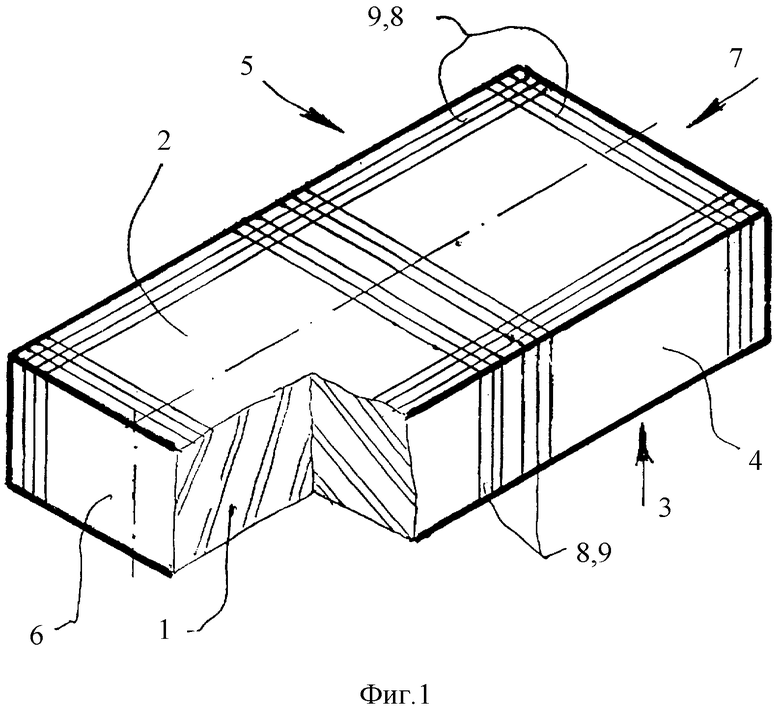

Конструкция строительного элемента и примеры выполнения кладки стены представлены на чертежах:

Фиг.1 - общий вид строительного элемента в аксонометрии;

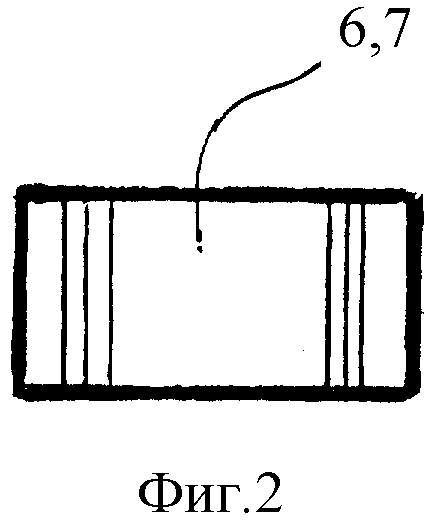

Фиг.2 - общий вид строительного элемента с торца (на тычковые грани);

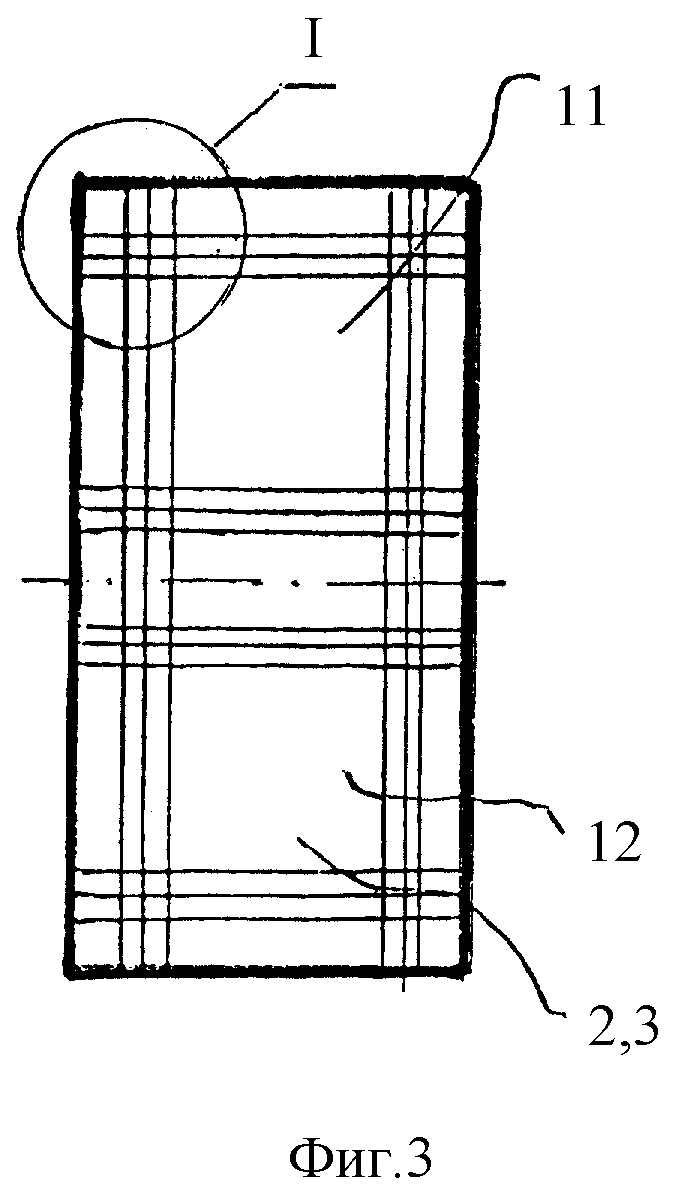

Фиг.3 - общий вид строительного элемента сверху и снизу (на постельные грани);

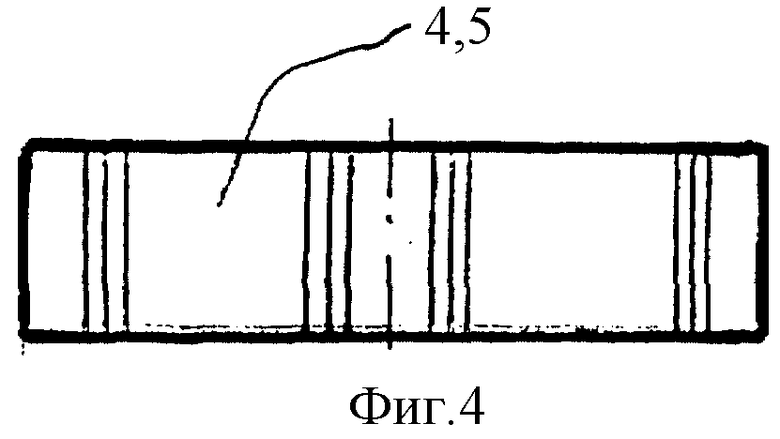

Фиг.4 - общий вид строительного элемента сбоку (на ложковые грани);

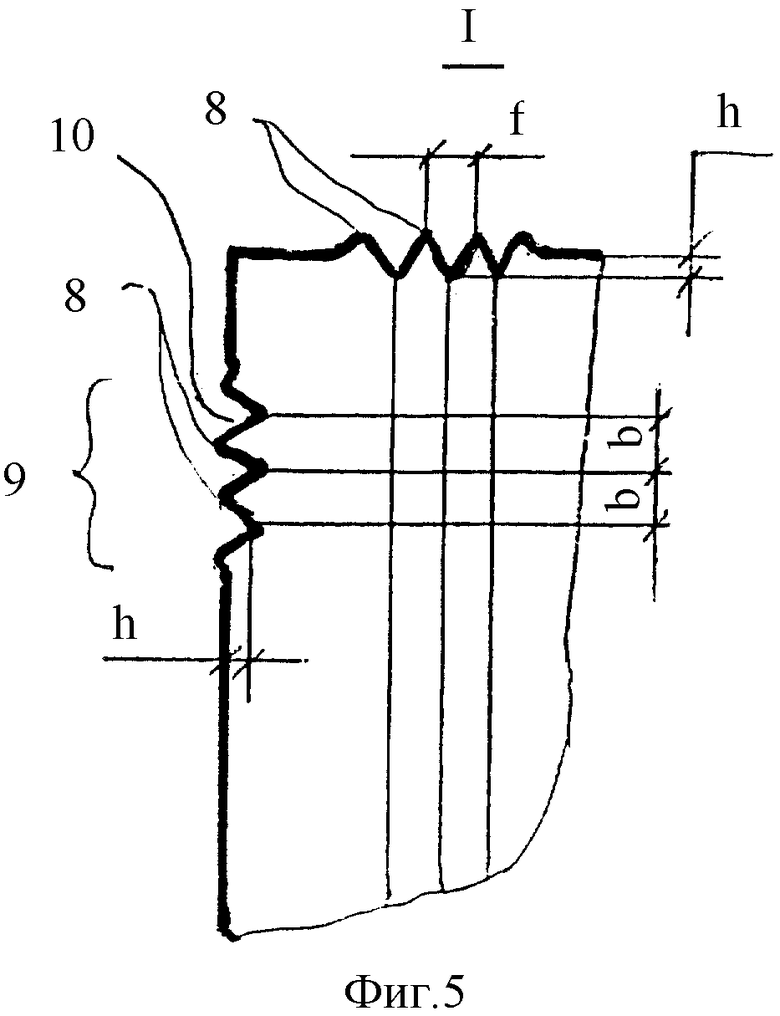

Фиг.5 - вырыв I на фиг.3;

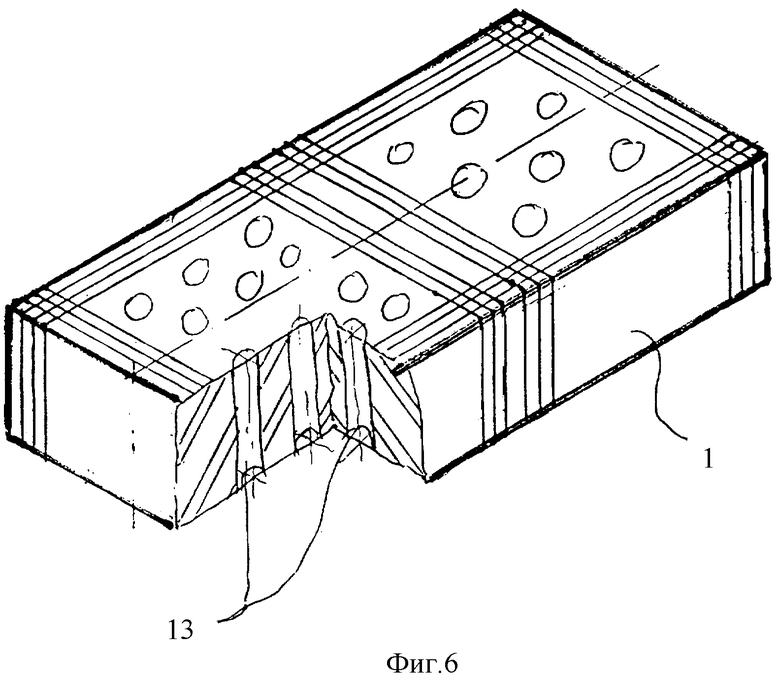

Фиг.6 - общий вид строительного элемента с каналами, перпендикулярными поверхности постельных граней;

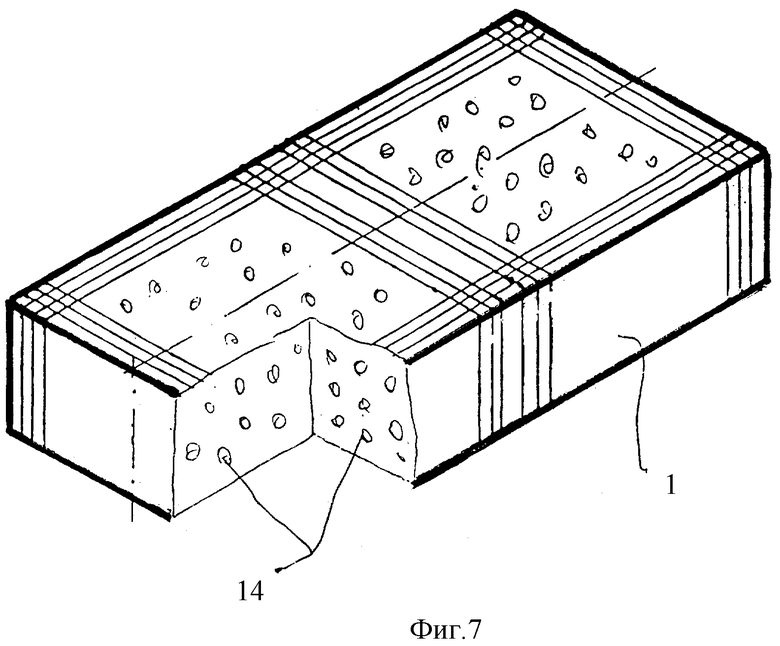

Фиг.7 - общий вид строительного элемента из пористого материала;

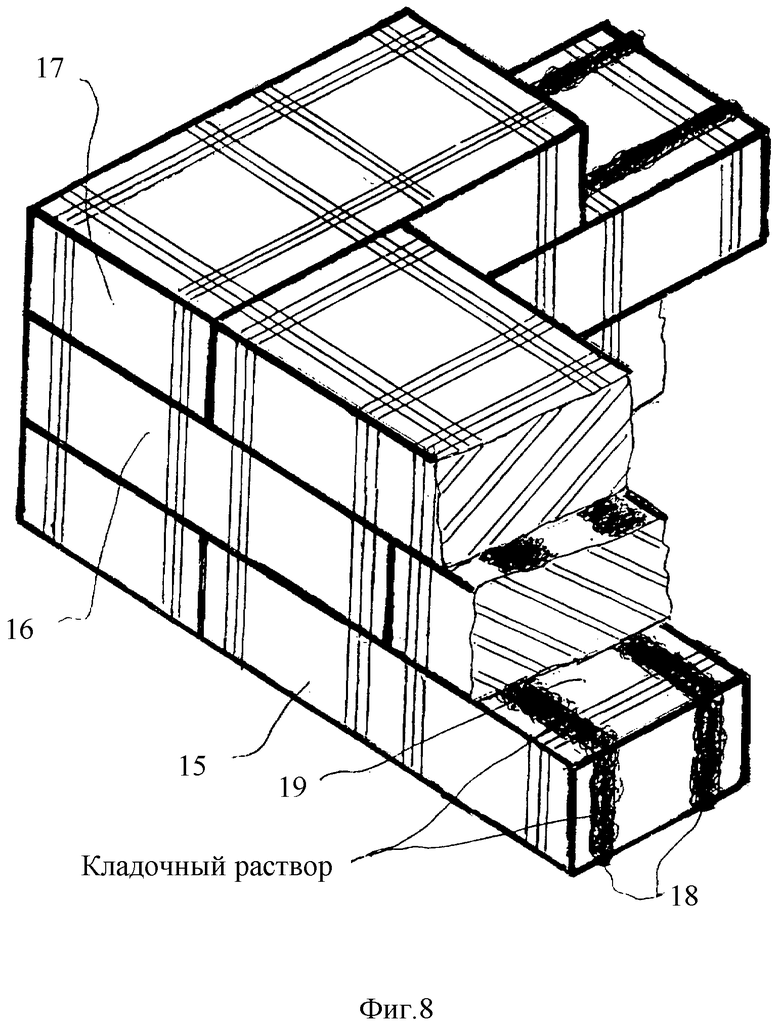

Фиг.8 - угол возводимого здания в аксонометрии;

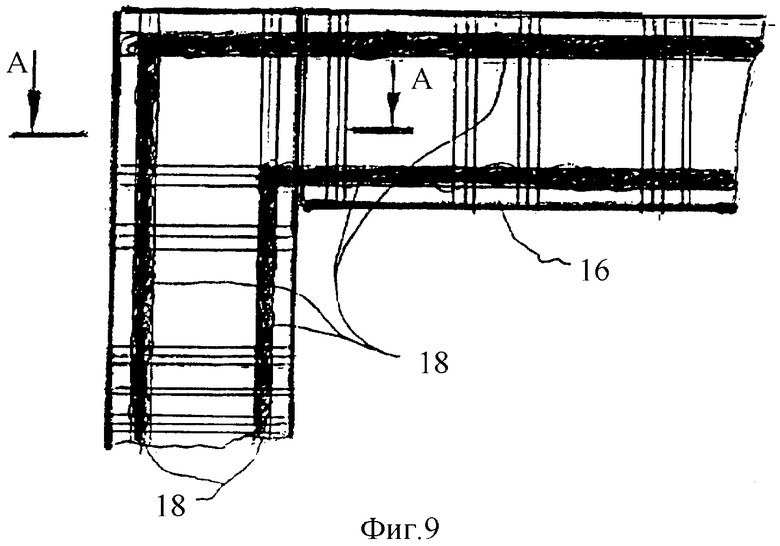

Фиг.9 - второй ряд укладки возводимого здания;

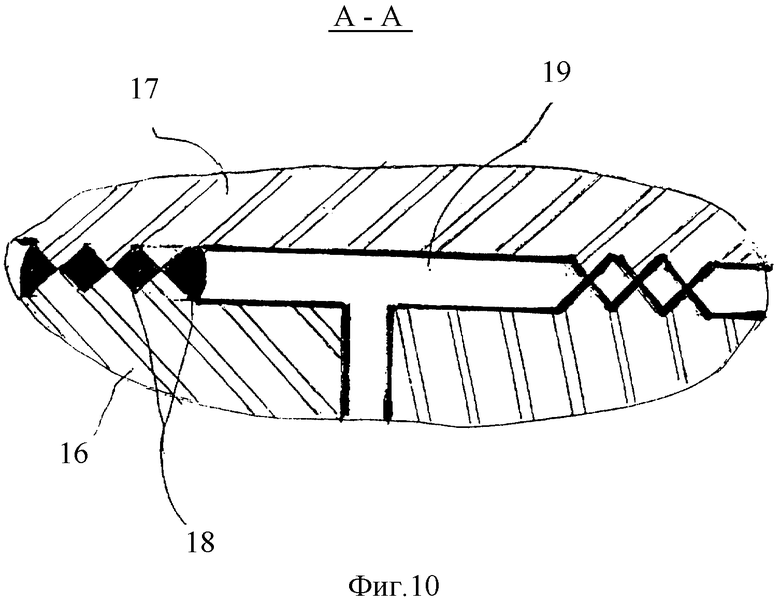

Фиг.10 - разрез А-А на фиг.9.

Строительный элемент 1 (фиг.1-4) в форме прямоугольного параллелепипеда изготовлен, например, из глины, или из силикатов, или из пено- или полистиролбетона, или из ячеистого бетона, или из других стеновых строительных материалов с постельными гранями 2 и 3, ложковыми гранями 4 и 5 и тычковыми гранями 6 и 7. На поверхности каждой грани расположены равноудаленные от ее краев рельефные выступы 8, образующие параллельные гряды 9 с пазами 10 под кладочный раствор (фиг.5). Количество гряд 9 с выступами 8 и расстояние между ними «f», а также глубина пазов «h» между выступами и их ширина «b» зависят от назначения строения, для возведения которого предназначен строительный элемент, а также от физико-механических характеристик материала, из которого изготовлен этот строительный элемент. При этом все гряды 9 на гранях имеют одинаковую форму с одинаковыми размерами, что способствует технологичности изготовления строительного элемента 1 и созданию устойчивой и прочной конструкции стены.

Каждая из гряд 9 (фиг.1, 6, 7 и 8) на каждой из граней строительного элемента 1 состыкована по краям граней с другими грядами 9, расположенными на поверхностях его смежных граней, с образованием единой опоясывающей гряды, параллельной в каждом своем сечении одной из вертикальных граней: тычковой или ложковой. Количество опоясывающих строительный элемент гряд подбирают таким образом, чтобы расположенные на постельных гранях 2 и 3 гряды 9 могли сформировать собой, как минимум, по две прямоугольные фигуры в плане 11 и 12 (фиг.3), обеспечивающие при кладке стены удобное ориентирование каждого строительного элемента относительно ниже расположенного.

Тело строительного элемента 1 может иметь дополнительно каналы 13 (фиг.6), перпендикулярные поверхностям постельных граней, либо быть выполненным из пористого материала 14 (фиг.7), что позволяет облегчить возводимую стену и еще более улучшить ее теплоизоляционные качества.

Для изготовления предлагаемого строительного элемента не требуется сложной формооснастки.

Кладку стены (фиг.8, 9 и 10) с требуемым термическим сопротивлением для различных условий эксплуатации осуществляют в следующей последовательности.

Формирование нижнего горизонтального ряда 15 стены начинают с угла здания (фиг.8), при этом заполняют кладочным раствором пазы 10 гряд 9 (фиг.5), расположенные на нижней постельной грани 3, затем на тычковых гранях 6 и 7 (фиг.2) каждого последовательно укладываемого в ряд строительного элемента. Укладку строительных элементов ведут таким образом, чтобы гряды 9, расположенные на тычковых гранях 6, 7 смежных строительных элементов совпадали между собой, состыковывая, таким образом, все строительные элементы этого ряда.

Затем последовательно формируют другие горизонтальные ряды 16, 17 (фиг.8) и т.д., расположенные над нижним горизонтальным рядом 15.

При кладке следующего по высоте ряда 16, 17 и т.д., заполняют кладочным раствором пазы 10 гряд 9, расположенных на постельных 2, 3 и тычковых 6, 7 гранях смежных строительных элементов из уже уложенных в каждый горизонтальный ряд и из других, формирующих новый ряд (фиг.8), укладывая последовательно один за другим строительные элементы таким образом, чтобы гряды на поверхностях постельных 2, 3 и тычковых 6, 7 граней смежных строительных элементов совпадали между собой.

Кладочный раствор, заполнивший пазы 10 гряд 9 на гранях смежных строительных элементов, при застывании образует равноудаленные от краев граней опоясывающие каждый строительный элемент замкнутые пояса 18 (фиг.8, 9 и 10), параллельные в своем сечении возводимой стене. Эти замкнутые пояса 18 жестко связаны с аналогичными замкнутыми поясами 18 смежных строительных элементов и создают, благодаря этому, эффект монолитной стены, обеспечивающей надежное закрепление строительных элементов в стене и ее прочность.

Кроме того, использование для связки строительных элементов поясов 18 снижает в несколько раз потребность в цементно-песчанном кладочном растворе, т.к. кладочный раствор при возведении стен распределяют не по всей поверхности смежных строительных элементов, а только в пазах 10 гряд 9.

Эти пояса 18 формируют вместе с поверхностями граней смежных элементов, ограниченных этими поясами, замкнутые вокруг каждого строительного элемента теплоаккумулирующие пустотные каналы 19, связанные между собой по длине стены и образующие вместе в стене одну общую закрытую разветвленную теплоаккумулирующую пустотную камеру.

Наличие замкнутых теплоаккумулирующих пустотных каналов 19 в стене вокруг каждого строительного элемента препятствует охлаждению воздуха внутри стены в любом из ее сечений, обеспечивая эффект термоса, при этом их паропроницаемость повышается, т.е. повышается их способность эффективно «дышать». В результате чего естественным путем регулируется влажность воздуха внутри здания, во внутренних помещениях устанавливается благоприятный микроклимат, близкий к микроклимату деревянных домов.

Образование при возведении стен одинакового размера поясов из кладочного раствора, охватывающих вдоль стены каждый строительный ряд, позволяет обеспечить не только равномерное распределение теплоаккумулирующих пустотных каналов в стенах и добиться равномерного распределения теплосопротивления по площади поперечного сечения стен, но и увеличить площадь образованной этими каналами общей закрытой разветвленной теплоаккумулирующей пустотной камеры, а за счет этого обеспечить тепловую изоляцию в швах сопряжения строительных элементов и повысить термическое сопротивление стен, исключив их промерзание, из-за отсутствия «мостиков холода».

Кроме того, размещение теплоаккумулирующих пустот во внутреннем пространстве стен позволяет исключить образование внутри них конденсата.

Вместе с тем документом СНиП II - 3-79 «Строительная теплотехника» установлены нормативы энергосбережения при кладке стен из разных стеновых материалов. В таблице 1 приведена характеристика стеновых материалов, свидетельствующая об этом.

Использование предлагаемой конструкции строительного элемента для возведения стен из любого материала позволит уменьшить стандартную толщину стен возводимого здания по сравнению с установленными нормами.

Таким образом, создание равнопрочного и технологичного в изготовлении строительного элемента, обеспечивающего при возведении стен за счет своих конструктивных особенностей формирование внутри стены параллельно ей равноудаленных от краев граней строительного элемента замкнутых поясов из кладочного раствора, опоясывающих каждый строительный элемент параллельно стене и образующих на поверхностях их граней теплоаккумулирующие пустотные каналы, позволяет исключить в поперечном сечении стены образование «мостиков холода» между стыкуемыми строительными элементами, повышает теплозащитные свойства возводимых стен, уменьшает их толщину и соответственно нагрузки на фундаменты, а также снижает расход кладочного раствора без усложнения способа кладки.

Кроме того, изготовление стен из предлагаемого строительного элемента обеспечивает хорошее шумопоглощение и придает стенам оптимальные динамические характеристики, обеспечивающие возможность выдерживать длительные вибрации.

Готовая структурная фактура стен из предлагаемых строительных элементов с грядами позволяет при проведении штукатурных работ обеспечить высокий коэффициент сцепки штукатурного раствора со стеной, что способствует повышению качества этих работ и долговечности покрытия. Кроме того, для проведения штукатурных работ не требуется дополнительной подготовки стен, что значительно снижает их трудоемкость.

Использование заявляемого способа возведения стен из предлагаемого строительного элемента позволяет выдерживать заданные строительными нормами и правилами теплотехнические параметры конструкции стен здания, повысить их теплозащитные и шумопоглощающие свойства и обеспечить экономическую эффективность строительства за счет его удешевления и ускорения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУСТОТНО-ПОРИСТЫЙ КЕРАМИЧЕСКИЙ КИРПИЧ-БЛОК ДЛЯ ВОЗВЕДЕНИЯ ОДНОРОДНЫХ СТЕН И СПОСОБ ЕГО КЛАДКИ | 2008 |

|

RU2377371C1 |

| Строительный блок (варианты) | 2018 |

|

RU2688696C2 |

| СТРОИТЕЛЬНЫЙ МОДУЛЬ (ВАРИАНТЫ) И СПОСОБ ВОЗВЕДЕНИЯ СТЕН ЗДАНИЙ С ИСПОЛЬЗОВАНИЕМ СТРОИТЕЛЬНЫХ МОДУЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2500862C2 |

| СПОСОБ КЛАДКИ СТЕН | 2008 |

|

RU2346117C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЛОЖКОВОЙ КЛАДКИ ИЗ СТРОИТЕЛЬНЫХ БЛОКОВ | 2013 |

|

RU2529534C1 |

| Способ возведения ложковой кладки из строительных блоков (варианты) | 2013 |

|

RU2607844C2 |

| СТРОИТЕЛЬНЫЙ БЛОК И СПОСОБ ВОЗВЕДЕНИЯ ЛОЖКОВОЙ КЛАДКИ ИЗ ЭТОГО СТРОИТЕЛЬНОГО БЛОКА | 2013 |

|

RU2525243C1 |

| ВКЛАДЫШИ ДЛЯ КЛАДОЧНОГО РАСТВОРА, СПОСОБ ВОЗВЕДЕНИЯ СТЕНОВОЙ КЛАДКИ (ВАРИАНТЫ) С ПРИМЕНЕНИЕМ ЭТИХ ВКЛАДЫШЕЙ И КЛАДОЧНЫЙ РАСТВОР ДЛЯ ВОЗВЕДЕНИЯ СТЕНОВОЙ КЛАДКИ (ВАРИАНТЫ) | 2014 |

|

RU2562638C1 |

| ПУСТОТНО-ПОРИСТЫЙ КЕРАМИЧЕСКИЙ БЛОК ДЛЯ ВОЗВЕДЕНИЯ ОДНОСЛОЙНЫХ И МНОГОСЛОЙНЫХ СТЕН | 2011 |

|

RU2466246C1 |

| ОБЛИЦОВОЧНЫЙ ПУСТОТНО-ПОРИСТЫЙ КЕРАМИЧЕСКИЙ БЛОК | 2012 |

|

RU2522562C1 |

Изобретение относится к области строительства, а именно к строительным элементам для возведения стен с требуемым термическим сопротивлением для различных условий их эксплуатации и способу возведения стен из этих элементов. Технический результат: создание равнопрочного и технологичного в изготовлении строительного элемента, повышение теплозащитных свойств возводимой стены при обеспечении технологичности кладки, уменьшение толщины возводимых стен и снижение расхода кладочного раствора. Строительный элемент для возведения стен в форме прямоугольного параллелепипеда с пазами на гранях, поверхность каждой грани которого выполнена с рельефными выступами, образующими параллельные гряды с пазами под кладочный раствор. Каждая из гряд строительного элемента состыкована по краям граней с другими грядами, расположенными на поверхностях его смежных граней, с образованием единой опоясывающей его гряды, параллельной в своем продольном сечении одной из его вертикальных граней. Каждая из поверхностей граней содержит не менее двух параллельных гряд, равноудаленных от ее краев. Также описан способ кладки стен. 2 н. и 4 з.п. ф-лы, 10 ил., 1 табл.

| ПУСТОТНЫЙ КИРПИЧ | 1995 |

|

RU2108430C1 |

| Фасонный кирпич | 1930 |

|

SU20785A1 |

| Фасонный кирпич | 1929 |

|

SU12560A1 |

| Стеновой блок | 1981 |

|

SU953133A1 |

| СТЕНА | 1996 |

|

RU2109888C1 |

| GB 946369 A, 15.01.1964 | |||

| 0 |

|

SU166623A1 | |

| DE 10041846 А, 07.03.2002 | |||

| DE 3623784 А, 21.01.1988. | |||

Авторы

Даты

2007-08-20—Публикация

2006-07-20—Подача