Изобретение относится к области машиностроения и может быть использовано в механических приводах машин.

В качестве прототипа выбрана передача с промежуточными звеньями, содержащая соосные быстроходный и тихоходный валы, кулачок, закрепленный на быстроходном валу, неподвижное центральное колесо с внутренними зубьями, обойму с радиальными пазами, закрепленную на тихоходном валу, и промежуточные звенья, размещенные в пазах обоймы и подвижно связанные своими концами с фигурным пазом кулачка, причем кулачок, промежуточные звенья и центральное колесо расположены коаксиально, а число зубьев колеса может быть больше или меньше числа промежуточных звеньев.

Передача работает следующим образом. В процессе работы кулачок вращается с частотой быстроходного вала, промежуточные звенья совершают возвратно-поступательные движения в радиальных пазах обоймы при взаимодействии своих фигурных концов с фигурным пазом кулачка. Фигурный паз кулачка имеет фигурное поперечное сечение. Ближайшая к оси вращения кулачка поверхность фигурного паза, параллельная этой оси, осуществляет своими рабочими участками перемещения промежуточных звеньев в сторону от оси вращения кулачка и вводит их в зацепление с зубьями центрального колеса. Отводящие участки кромок фигурного паза, противолежащие поверхности с рабочими участками, осуществляют перемещения промежуточных звеньев в сторону оси вращения кулачка в исходное положение, при котором конец промежуточных звеньев с зубом, предназначенным для зубчатого зацепления с центральным колесом, находится в промежутке между вершинами зубьев центрального колеса и обоймой.

Вследствие этих движений промежуточные звенья входят в зацепление с центральным колесом - выходят из этого зацепления. Вследствие различия чисел зубьев колеса и промежуточных звеньев в результате клинового эффекта промежуточные звенья и связанная с ними обойма получают угловое перемещение относительно неподвижного центрального колеса. Следовательно, тихоходный вал, связанный с обоймой, также вращается. При этом в передаче с колесом, число зубьев которого больше числа промежуточных звеньев, быстроходный и тихоходный валы вращаются в противоположные стороны. В передаче с числом зубьев колеса, меньшим числа промежуточных звеньев, быстроходный и тихоходный валы вращаются в одну сторону.

Недостатки этого устройства: сложность изготовления отводящих участков кромок фигурного паза кулачка, для чего требуется специальный инструмент или приспособления; плохая технологичность изготовления замкнутых радиальных пазов обоймы и установки промежуточных звеньев, заключающаяся в следующем цикле операций: 1) установка звена в радиальный паз обоймы; 2) введение звена во входное отверстие фигурного паза кулачка; 3) поворот обоймы на угловой шаг промежуточного звена относительно кулачка. Далее такой цикл операций повторяется для каждого промежуточного звена.

Целями изобретения являются увеличение технологичности передачи, увеличение точности варианта передачи.

Выполнение целей достигается тем, что в устройстве, содержащем соосные быстроходный и тихоходный валы, кулачок с пазом, закрепленный на быстроходном валу, неподвижное центральное колесо, по крайней мере, с одним зубчатым венцом, закрепленную на тихоходном валу обойму с радиальными пазами, промежуточные звенья, размещенные в пазах обоймы и установленные каждое вторым концом в пазу кулачка, причем кулачок, промежуточные звенья и центральное колесо расположены коаксиально, а число зубьев венца выбрано большим или меньшим числа промежуточных звеньев, имеются следующие конструктивные особенности:

выполнен кулачок барабанного типа, по периметру которого выполнен замкнутый паз вместо фигурного паза. Такой паз может быть изготовлен стандартизованным инструментом, например, пальчиковой фрезой, вместо специального инструмента или приспособления, необходимых при изготовлении фигурного паза, имеющего фигурное поперечное сечение, в кулачке передачи-прототипа;

для обеспечения работоспособности с замкнутым пазом на кулачке передача имеет следующие конструктивные особенности: центральное колесо выполнено, по крайней мере, с одним зубчатым венцом конического или торцового зацепления; промежуточные звенья выполнены в виде рычага, размещены в обойме на опорах вращения, ось которых закреплена в поперечной плоскости обоймы, установлены с возможностью качания на оси этих опор в диаметральных (продольных) плоскостях передачи и имеют на первом конце, по крайней мере, один зуб для зацепления с зубчатым венцом центрального колеса;

обойма выполнена из основной и второй составных частей, исходя из следующих соображений. Из условия обеспечения прочности промежуточные звенья размещены в радиальных пазах обоймы симметрично относительно стенок этих пазов, которые одновременно служат опорами для обоих концов оси - детали вращения (оси вращения промежуточных звеньев или оси опоры вращения) размещенной в поперечной плоскости обоймы. Длина этой оси примерно равна окружному шагу промежуточных звеньев. С целью уменьшения габаритов обоймы установка оси - детали в обойму выполнена с направления ее боковой стороны, а именно, промежуточные звенья с предварительно установленными в них осями вращения движением в диаметральной плоскости (плоскости, проходящей через продольную ось передачи) устанавливают на опоры, расположенные на основной части обоймы между каждыми двумя соседними промежуточными звеньями, и одновременно вторые концы промежуточных звеньев устанавливают в замкнутый паз кулачка. После этого на основную часть обоймы, закрепленную на тихоходном валу, устанавливают вторую часть обоймы, фиксирующую положение осей вращения. Размещение звеньев без технологических промежутков обеспечивает минимальные габариты обоймы при одном и том же количестве промежуточных звеньев, и, следовательно, обеспечивает минимальные габариты и массу передачи в целом;

опорные отверстия для концов осей вращения промежуточных звеньев выполнены разъемными и образованы соединением их частей, выполненных слева и справа от каждого промежуточного звена поверхностями в основной и во второй частях обоймы. Образованные после соединения частей обоймы опорные отверстия могут иметь следующие конструктивные особенности: быть глухими; иметь часть торцовой поверхности, по крайней мере, в одной из составных частей обоймы; иметь ограничители, удерживающие оси вращения в рабочем состоянии;

в вариантах передачи может быть реализовано следующее конструктивное выполнение второй части обоймы: в виде единой части для всех опор вращения промежуточных звеньев; в виде частей для нескольких опор вращения; в виде частей для охвата и закрепления только каждых двух соседних концов осей вращения соседних промежуточных звеньев. В последнем случае радиальный паз изготавливают только в основной части обоймы, и, следовательно, он не замкнут с одной стороны. В других случаях радиальный паз образуют его составные части, выполняемые отдельно в каждой из составных частей обоймы, в которых части паза тоже незамкнуты;

ось вращения промежуточного звена может быть установлена в нем неподвижно, например, запрессовкой, или изготовлена заодно с ним. Этим достигается цель увеличения точности передачи за счет исключения люфта вращения промежуточного звена на этой оси и возможность выполнения опоры промежуточного звена торцом оси вращения на торцовую поверхность опорного отверстия для этой оси в обойме. Поэтому отпала необходимость изготовления с высокой точностью радиального паза обоймы, боковая стенка которого служит фиксатором положения промежуточного звена в передаче, содержащей подвижную в промежуточном звене ось его вращения. Изготовление зуба промежуточного звена в таком варианте передачи с базированием на поверхности концов оси вращения звена обеспечивает дополнительное увеличение точности передачи за счет исключения допуска на изготовление этой оси с использованием другой технологической базы;

центральное колесо может быть выполнено с двумя венцами. Это позволяет уменьшить массу передачи той же мощности за счет уменьшения размеров зацепляющихся зубьев в связи с двойным увеличением их контактной линии при незначительном относительном увеличении массы только от массы дополнительного зубчатого венца при значительном ее уменьшении за счет обоймы и промежуточных звеньев, которые будут воспринимать уменьшенные в 2 раза усилия.

Таким образом, изготовление замкнутого паза на кулачке вместо фигурного, одновременная установка промежуточных звеньев на основную часть обоймы и в замкнутый паз кулачка, изготовление радиальных пазов обоймы в ее частях незамкнутыми, перенос фиксации промежуточного звена на торец опорного отверстия для оси его вращения, имеющего меньшую точно обрабатываемую поверхность по сравнению с поверхностью стороны радиального паза обоймы, служившей для фиксации звена, обеспечили выполнение цели увеличения технологичности передачи.

Предлагаемая передача имеет следующие отличия:

кулачок барабанного типа;

замкнутый паз по периметру кулачка вместо фигурного;

коническое или торцовое зубчатое зацепление вместо цилиндрического;

промежуточное звено в виде рычага, закрепленного на опоре вращения и качающегося на оси опоры вращения (на оси вращения промежуточного звена) в продольной плоскости передачи;

варианты центрального колеса с несколькими зубчатыми венцами, которые могут изготавливаться отдельно с последующим закреплением на центральном колесе;

составные части обоймы, позволившие уменьшить габариты обоймы и передачи в целом, выполнить разъемным опорное отверстие для осей вращения промежуточных звеньев с целью обеспечения установки промежуточного звена с предварительно установленной в него осью вращения на обойму и одновременно в замкнутый паз кулачка, обеспечить возможность изготовления радиального паза в частях обоймы незамкнутым;

вариант промежуточного звена с неподвижной относительно него осью вращения, выполненной, например, запрессовкой или изготовлением заодно с ним;

вариант выполнения опоры для передачи крутящего усилия с промежуточного звена на обойму с помощью установленной неподвижно в нем оси вращения при наличии в отверстии опор для оси вращения промежуточных звеньев, по крайней мере, в одной из составных частей обоймы торцовой поверхности, которая ограничивает перемещение осей вращения промежуточных звеньев в продольных направлениях этих осей. Это позволило уменьшить в обойме размер точно обрабатываемых поверхностей.

Что касается доказательства существенности отличий, то в рамках известных материалов не обнаружены признаки заявляемого объекта.

Конкретная польза при использовании изобретения обусловливается следующими возможностями и преимуществами:

улучшена технологичность передачи за счет: 1) изготовления замкнутого паза на кулачке при помощи стандартного инструмента вместо фигурного паза, для изготовления которого требуется специальный инструмент или приспособления; 2) изготовление радиального паза обоймы незамкнутыми частями в частях обоймы; 3) удобства установки промежуточных звеньев с предварительно установленной осью вращения одновременно в паз кулачка и на часть опоры вращения с незамкнутой стороны радиального паза основной части обоймы; 4) уменьшения в варианте передачи с неподвижной осью вращения размеров точно обрабатываемых поверхностей сопряжения промежуточных звеньев с обоймой за счет переноса опорных мест промежуточных звеньев для передачи крутящего усилия со стенки радиального паза обоймы в отверстие для оси опоры вращения;

увеличена кинематическая точность передачи в варианте с неподвижной относительно звена осью вращения за счет исключения люфта вращения на ней промежуточного звена. Точность передачи может быть увеличена еще больше, если технологической базой при изготовлении зубьев промежуточного звена будет служить поверхность концов этой оси;

выполнение центрального колеса с несколькими зубчатыми венцами позволило уменьшить габариты обоймы и передачи в целом и, следовательно, уменьшить материалоемкость и массу передачи.

Качественная оценка технико-экономических преимуществ предложенного технического решения в сравнении с прототипом характеризуется уменьшением стоимости и затрат на эксплуатацию передачи за счет следующих составляющих:

меньшей стоимости инструмента, более простой технологии изготовления и в варианте передачи с несколькими зубчатыми венцами за счет меньших затрат на материалы;

меньших затрат при эксплуатации передачи за счет меньшего расхода топлива в транспортных средствах, использующих более легкую 2-венцовую передачу;

меньшей относительной стоимости передачи с неподвижной относительно промежуточного звена осью вращения по сравнению со стоимостью изготавливаемого более точно варианта передачи с подвижной относительно звена осью.

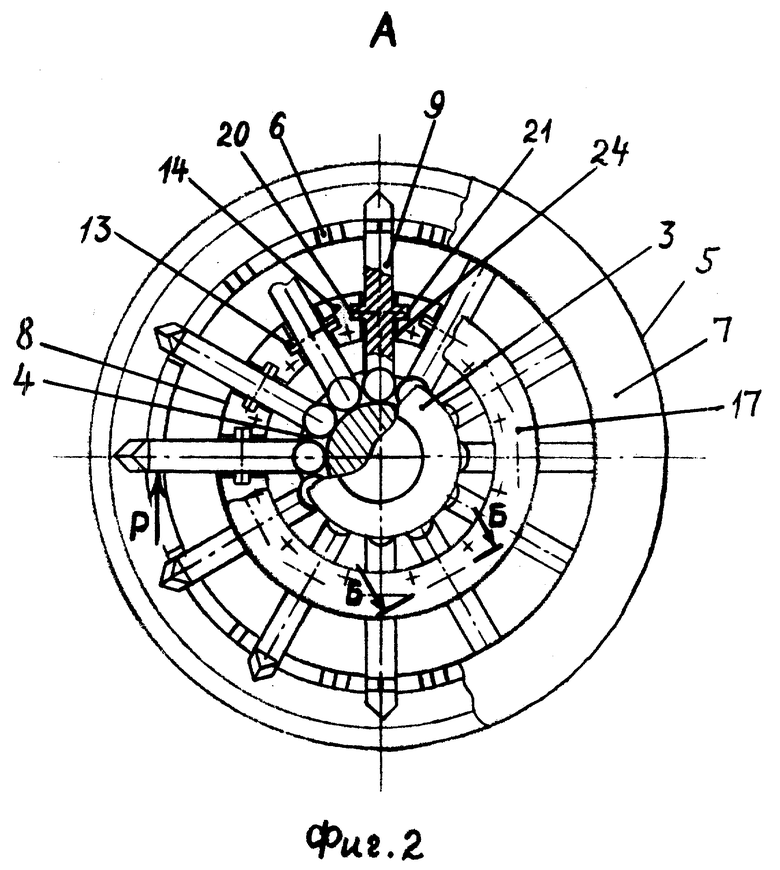

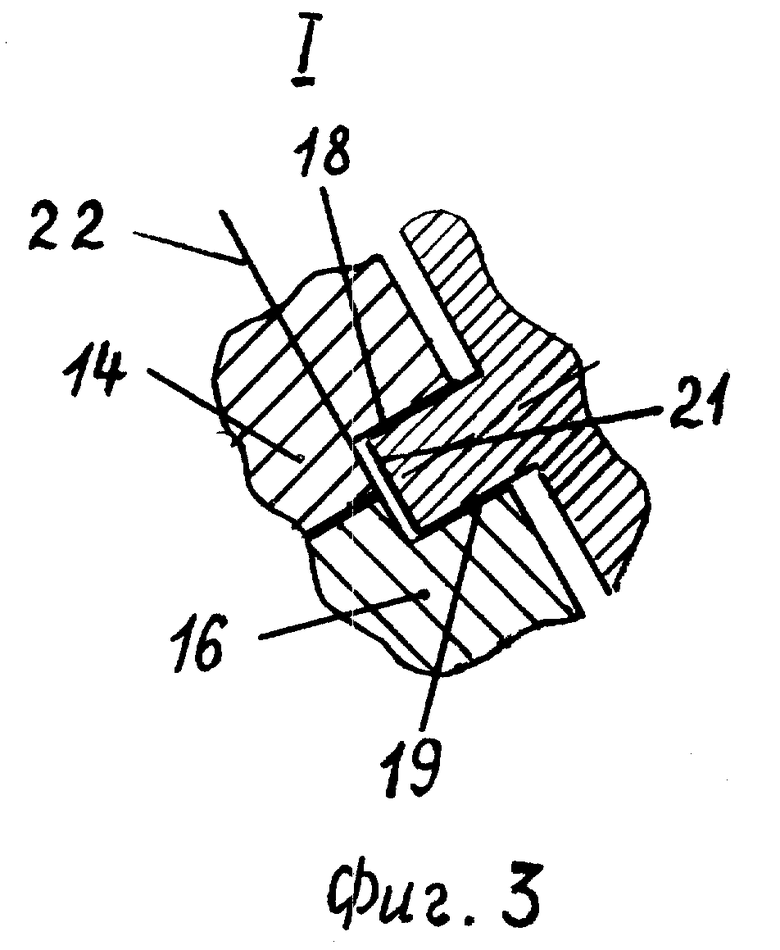

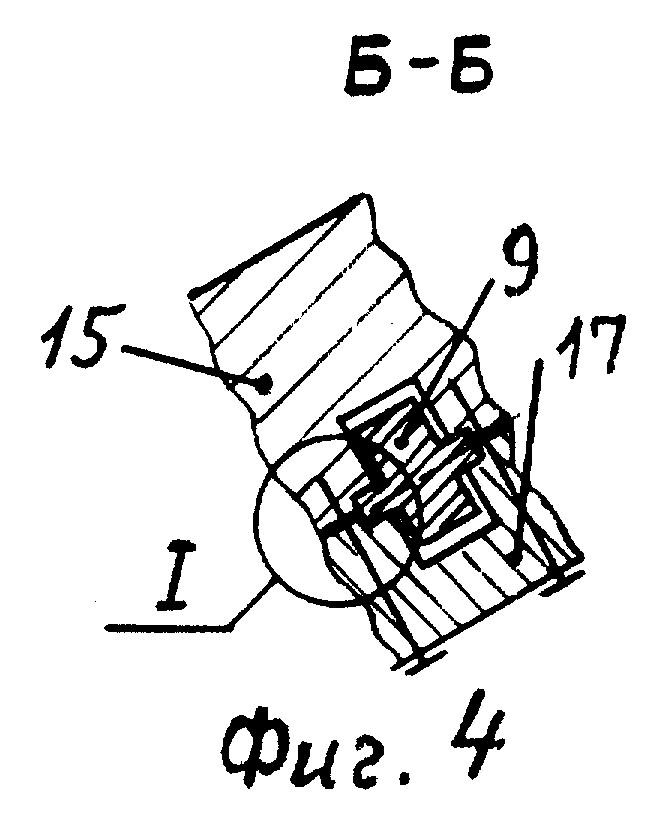

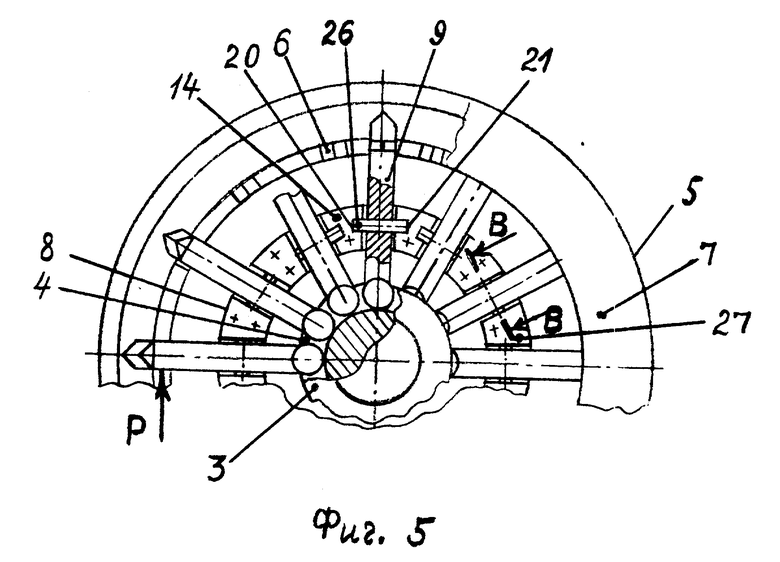

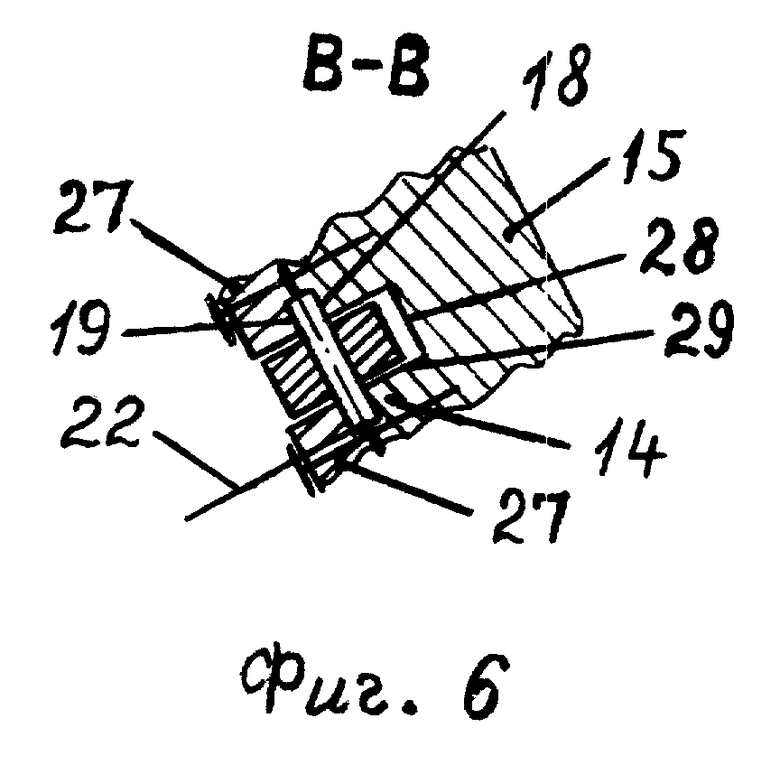

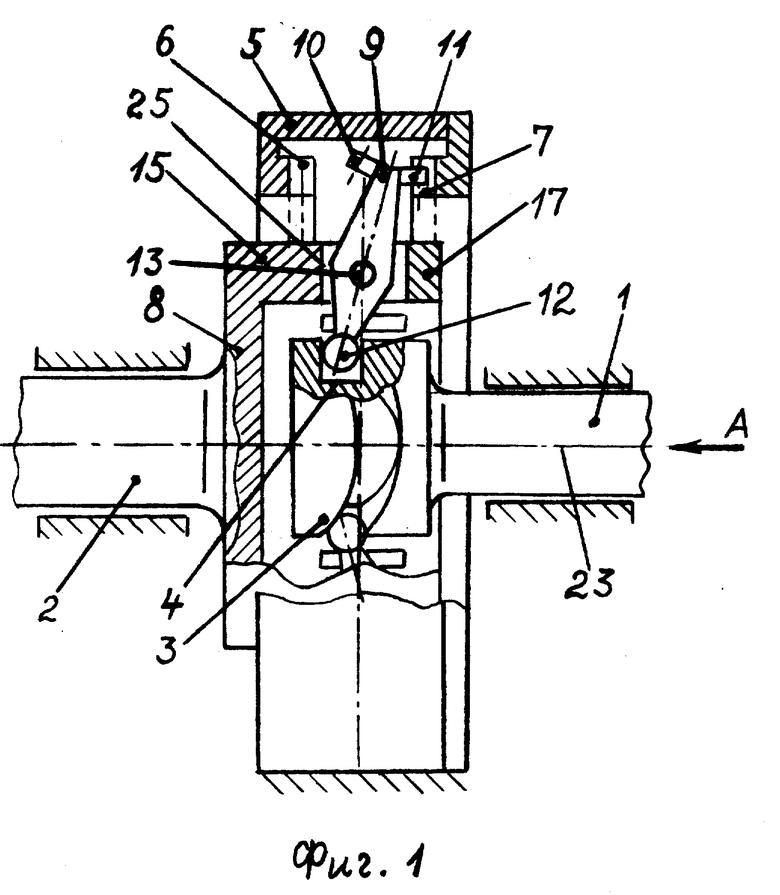

На фиг. 1 изображена торцовая передача с промежуточными звеньями, продольный разрез; на фиг. 2 - поперечный разрез, вид А на фиг. 1; на фиг. 3 -выносной элемент 1 на фиг. 4; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - вариант передачи с подвижной относительно звена осью вращения и индивидуальными для каждой опоры вращения частями, входящими в состав второй части обоймы, поперечный разрез; на фиг. 6 - сечение В-В на фиг. 5.

Торцовая передача с промежуточными звеньями (фиг. 1-4) содержит соосные быстроходный 1 и тихоходный 2 валы, закрепленный на быстроходном валу кулачок 3 барабанного типа, по периметру которого выполнен замкнутый паз 4, неподвижное центральное колесо 5 с зубчатыми венцами 6, 7 конического или торцового зацепления, одно из которых изготовлено заодно с колесом, а другой венец закреплен на центральном колесе после его предварительного отдельного изготовления (элементы крепления не показаны), обойму 8 с радиальными пазами, закрепленную на тихоходном валу, промежуточные звенья 9, размещенные в радиальных пазах обоймы, с зубьями 10, 11, ответными зубчатым венцам, на первом конце и с установленным в замкнутом пазу кулачка вторым концом 12. Промежуточные звенья выполнены в виде рычага заодно с осью вращения 13, закрепленной в поперечной плоскости обоймы на опорах 14, выполненных на основной части 15 обоймы и расположенных между каждыми двумя соседними промежуточными звеньями. Передача с неподвижной относительно промежуточного звена осью его вращения имеет увеличенную точность за счет исключения люфта, который возникает в подвижном их соединении относительно друг друга. Точность увеличится еще больше в варианте передачи (не показан), в котором зуб промежуточного звена выполнен с базированием на поверхности концов оси вращения промежуточного звена. Крепление оси вращения промежуточных звеньев на основной части обоймы выполнено с помощью ответных опорам 14 выступов 16, выполненных на второй части 17 обоймы. Вторая часть 17 выполнена единой для охвата и крепления всех промежуточных звеньев и осей их вращения 13 на основной части 15 обоймы. Элементы крепления частей 15, 17 обоймы не обозначены. Вторая часть обоймы может быть выполнена несколькими частями, каждая из которых предназначена для охвата и крепления, по крайней мере, одного промежуточного звена и оси его вращения на основной части обоймы.

Ось вращения звена заключается между частями 18, 19 боковой поверхности опорного отверстия, например, цилиндрической, выполненной слева и справа от каждого промежуточного звена соответственно на опоре 14 и выступе 16 закрепляемых друг с другом частей обоймы. При этом фиксация звена в поперечном направлении обоймы (в продольном направлении оси вращения промежуточного звена) обеспечивается торцами 20, 21 его оси и торцовыми поверхностями 22 частей дна опорного отверстия, которые могут быть сплошными или частичными в одной или обеих частях обоймы.

Передача работает следующим образом. В процессе работы кулачок 3 вращается с частотой быстроходного вала 1. Паз 4 кулачка воздействует на концы 12 промежуточных звеньев, которые при этом вместе с осями 13 совершают колебания в диаметральных плоскостях передачи (плоскостях, проходящих через продольную ось 23 передачи). При этом концы звеньев с зубьями 10, 11 совершают зубчатые зацепления с венцами 6, 7 соответственно. Из-за различия числа зубьев венцов и числа промежуточных звеньев 9 в процессе этих зацеплений вследствие клинового эффекта возникают усилия, составляющая сила P которых вызывает угловое перемещение промежуточных звеньев относительно неподвижного колеса 5 в плоскости, перпендикулярной продольной оси 23 передачи. Это перемещение передается торцами 21 оси вращения промежуточного звена через торцовую поверхность 22 опорных отверстий обойме и закрепленному с ней тихоходному валу 2.

В варианте передачи крутящее усилие на обойму может быть также передано в месте касания промежуточного звена с боковой стенкой 24 радиального паза 25 обоймы, в место касания торцовых поверхностей оси вращения и опорного отверстия.

В варианте передачи (не показан) для фиксации положения промежуточного звена отверстие опор для осей вращения промежуточных звеньев выполнено с ограничителем, предотвращающим перемещения оси вращения промежуточного звена в продольных направлениях этих осей. Ограничителем, например, может быть штифт, соединяющий боковую стенку отверстия опор с телом оси вращения.

На фиг. 5, 6 показана передача, в промежуточное звено 9 которой установлена подвижно ось 26, разъемное опорное отверстие которой выполнено аналогичными частями 18, 19 боковой поверхности. При этом часть 19, например, выполнена на индивидуальной части 27 обоймы, закрепляемой на каждой опоре 14 части 15 обоймы.

Поскольку на каждой опоре 14 размещены 2 части 18 боковой поверхности опорных отверстий, то вторая часть обоймы в этом варианте выполнена в виде отдельных, ответных опорам 14 частей 27 для охвата только каждых двух соседних концов осей вращения двух соседних промежуточных звеньев и для крепления этих концов осей вращения на основной части обоймы.

Для фиксации звена в продольном направлении оси вращения промежуточного звена (в поперечном направлении обоймы, перпендикулярном продольной оси передачи, аналогичной оси 23 на фиг. 1), в этом варианте передачи в основной части 15 обоймы выполнен радиальный паз 28. В нем выполнена боковая стенка 29, к которой прикасается промежуточное звено при передаче крутящего усилия P с него на обойму.

Как видно на фиг. 2-6, при разъемной конструкции опорных отверстий осей вращения звеньев этот радиальный паз с одной стороны не замкнут. Незамкнутый паз технологичнее замкнутого.

В случае неподвижного соединения оси 26 со звеном 9, например, запрессовкой, его фиксация в поперечном направлении обоймы может быть обеспечена аналогично, как в первом варианте передачи, - торцами 20, 21 оси и торцовыми поверхностями 22 частей дна опорного отверстия, при этом сохраняются все приведенные для нее преимущества.

Работа вариантов передачи, соответствующих фиг. 5, 6, происходит аналогично работе описанной передачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦЕВАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1993 |

|

RU2113644C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1992 |

|

RU2032123C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1992 |

|

RU2037698C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1996 |

|

RU2165552C2 |

| СООСНАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 2003 |

|

RU2241879C1 |

| СООСНАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ РОЛИКОВЫМИ ЗВЕНЬЯМИ | 2003 |

|

RU2247882C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 2006 |

|

RU2319051C1 |

| Реверсивная передача | 1987 |

|

SU1490359A1 |

| Передача с промежуточными звеньями | 2024 |

|

RU2821811C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 2008 |

|

RU2362072C1 |

Изобретение предназначено для использования в механических приводах машин. Передача содержит соосные быстроходный и тихоходный валы, кулачок с пазом, закрепленный на быстроходном валу, неподвижное центральное колесо, закрепленную на тихоходном валу обойму с радиальными пазами. Промежуточные звенья размещены в пазах обоймы и установлены каждое одним концом в пазу кулачка, причем кулачок, промежуточные звенья и центральное колесо расположены коаксиально. Кулачок выполнен барабанного типа, а паз по периметру кулачка выполнен замкнутым. Центральное колесо выполнено с зубчатым ванцом конического или торцового зацепления. Промежуточные звенья выполнены в виде рычага, размещены в обойме на опорах вращения, установлены с возможностью качания на оси этих опор в диаметральных плоскостях передачи и имеют на одном конце по крайней мере один зуб для зацепления с зубчатым венцом центрального колеса. Основная часть обоймы закреплена на тихоходном валу. 11 з.п. ф-лы, 6 ил.

| SU, авторское свидетельство 1772488, F 16H 25/08, 1992. |

Авторы

Даты

1998-04-10—Публикация

1995-03-13—Подача