Изобретение относится к машиностроению и может быть использовано в механических приводах машин.

Известно устройство (аналог), содержащее размещенные в пазах обоймы рядами в шахматном порядке промежуточные звенья в виде шариков и центральное колесо в виде набора колец, смещенных в окружном направлении на угол, одинаковый с углом смещения рядов промежуточных звеньев и меньший их углового шага (а.с. N 1392285, передача с промежуточными звеньями).

Недостатками этого устройства являются: 1) гибкая обойма, 2) низкая несущая способность передачи из-за точечного контакта шариков в зацеплении с центральным колесом.

В качестве прототипа выбрана передача с промежуточными звеньями по патенту РФ N 1772488, содержащая соосные быстроходный и тихоходный валы, кулачок, закрепленный на быстроходном валу, неподвижное центральное колесо с внутренними зубьями, обойму с радиальными пазами, закрепленную на тихоходном валу, и промежуточные звенья, размещенные в пазах обоймы и подвижно связанные своими концами с фигурным пазом кулачка, причем кулачок, промежуточные звенья и центральное колесо расположены коаксиально, а число зубьев колеса может быть больше или меньше числа промежуточных звеньев.

Передача работает следующим образом.

В процессе работы кулачок вращается с частотой быстроходного вала, промежуточные звенья совершают возвратно-поступательные движения в радиальных пазах обоймы при взаимодействии своих фигурных концов с фигурным пазом кулачка. Фигурный паз кулачка имеет фигурное поперечное сечение. Ближайшая к оси вращения кулачка поверхность фигурного паза, параллельная этой оси, осуществляет своими рабочими участками перемещения промежуточных звеньев в сторону от оси вращений кулачка и вводит их в зацепление с зубьями центрального колеса. Отводящие кромки фигурного паза, противолежащие поверхности с рабочими участками, осуществляют перемещения промежуточных звеньев в сторону оси вращения кулачка в исходное положение, при котором конец промежуточных звеньев с зубом, предназначенным для зубчатого зацепления с центральным колесом, находится в промежутке между головками зубьев центрального колеса и обоймой.

Вследствие этих движений промежуточные звенья входят в зацепление с центральным колесом - выходят из этого зацепления. Вследствие различия чисел зубьев колеса и промежуточных звеньев в результате клинового эффекта промежуточные звенья и связанная с ними обойма получают угловое перемещение относительно неподвижного центрального колеса. Следовательно, тихоходный вал, связанный с обоймой, также вращается. При этом в передаче с колесом, число зубьев которого больше числа промежуточных звеньев, быстроходный и тихоходный валы вращаются в противоположные стороны.

В передаче с числом зубьев колеса, меньшим числа промежуточных звеньев, быстроходный и тихоходный валы вращаются в одну сторону.

Недостатки этого устройства:

низкая кинематическая точность;

сосредоточенное нагружение основных конструктивных элементов в варианте одноволновой передачи.

Целями изобретения являются:

увеличение кинематической точности передачи;

улучшение условий эксплуатации в части прочности;

дополнительное увеличение кинематической точности передачи в варианте передачи;

увеличение функциональных возможностей передачи;

увеличение технологичности передачи;

уменьшение износа конца промежуточного звена и кулачка;

увеличение КПД.

Цели достигаются тем, что в устройстве, содержащем соосные быстроходный и тихоходный валы, кулачок с фигурным пазом по своему периметру, закрепленный на быстроходном валу, центральное зубчатое колесо, обойму с радиальными пазами и промежуточные звенья, размещенные в пазах обоймы и установленные каждый одним (первым) своим концом в фигурном пазу кулачка, и имеющие на втором своем конце зуб, причем кулачок, промежуточные звенья и центральное колесо расположены коаксиально, а число зубьев колеса может быть больше или меньше числа промежуточных звеньев, и содержащем 12 вариантов, имеются следующие конструктивные особенности:

1) в передаче выполнен по крайней мере один дополнительный аналогичный коаксиальный ряд передачи, содержащий промежуточные звенья, соответственно размещенные в ряду радиальных пазов обоймы и установленные каждый первым своим концом в фигурном пазу кулачка;

2) вне рабочего участка фигурного паза кулачка выполнен зазор между первым концом промежуточных звеньев и поверхностью фигурного паза, сопрягаемой с этим рабочим участком для исключения трения этих элементов и увеличения КПД передачи;

3) достижение цели увеличения кинематической точности передачи обеспечивается увеличением количества зубьев центрального колеса, находящихся в зубчатом зацеплении с промежуточными звеньями в их различных рядах, на один зуб и более. Для этого конструктивные элементы дополнительного ряда - промежуточные звенья и пазы обоймы, рабочие участки фигурного паза кулачка (волны кулачка) - повернуты вокруг продольной оси передачи относительно аналогичных конструктивных элементов основного ряда на углы, обеспечивающие в вариантах передачи:

а) дополнительное зубчатое зацепление промежуточных звеньев по крайней мере с одним зубом центрального колеса, свободным от зубчатого зацепления с совокупностью промежуточных звеньев предыдущих рядов (вариант 1, фиг. 1-3);

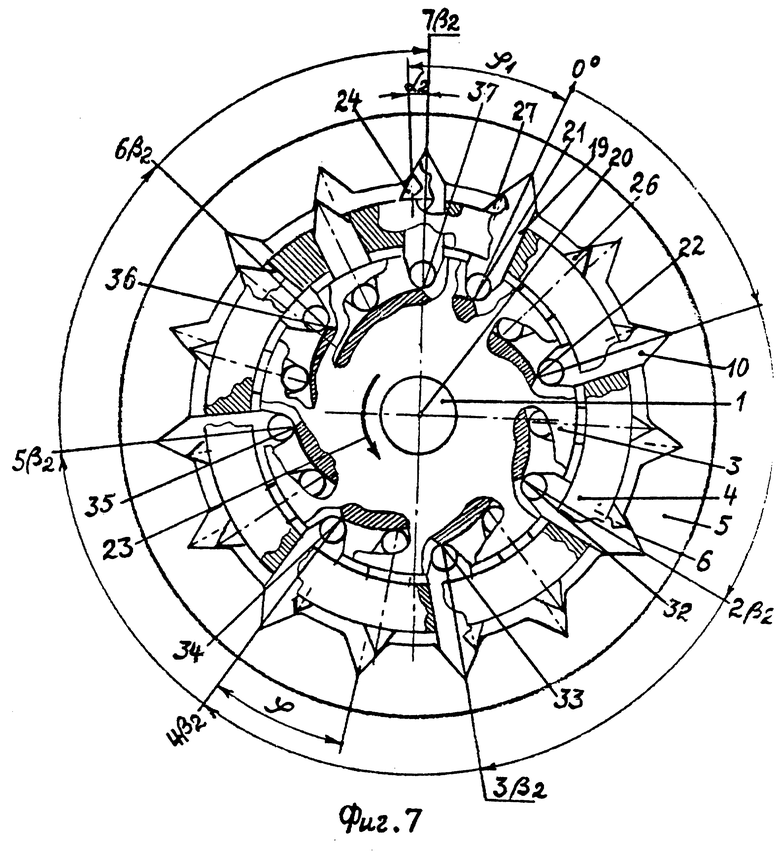

б) одновременные зубчатые зацепления совокупности промежуточных звеньев во всех рядах передачи как с некоторыми зубьями центрального колеса, так и с каждым его зубом, а также зацепления нескольких промежуточных звеньев с каждым зубом центрального колеса (вариант 3, фиг. 7);

в) вхождение промежуточного звена последующего ряда передачи в зацепление с центральным колесом до момента выхода из зацепления с ним промежуточного звена предыдущего ряда передачи;

4) прочностные характеристики передачи улучшены за счет:

а) равномерного размещения зон зацепления промежуточных звеньев в различных рядах передачи по центральному колесу;

б) выполнения радиуса кривизны ρ (фиг. 10) отводящих кромок фигурного паза, превышающим радиус, при котором возникают допустимые контактные напряжения в процессе выведения промежуточных звеньев;

в) начального выведения промежуточных звеньев из зацепления с центральным колесом с помощью взаимодействия нерабочего профиля зубьев центрального колеса с промежуточными звеньями (вариант 7, фиг. 12);

5) хорошая технологичность сохранена за счет использования в центральном колесе единого зубчатого венца с общими по всей его ширине зубьями для всех рядов промежуточных звеньев. Увеличение технологичности достигнуто:

а) выполнением в цельной обойме радиальных пазов в форме цилиндрических отверстий (фиг. 2);

б) выполнением составной обоймы из основной, дополнительной и завершающей частей, в каждой из которых выполнены незамкнутые части боковых поверхностей радиальных пазов, в том числе пазы многогранной формы, для размещения промежуточных звеньев;

в) выполнением в фигурном пазу окна (фиг. 10) для установки через него первого конца промежуточных звеньев в фигурный паз;

6) уменьшение износа первого конца промежуточных звеньев о кулачок обеспечено:

а) изготовлением для работы без специальной смазочной среды этого конца, кулачка или рабочего участка фигурного паза кулачка из антифрикционных материалов, например, на основе термопластов, преимуществами которых являются высокая технологичность, низкая стоимость, хорошие демпфирующие свойства [Трение, изнашивание и смазка. Справочник. Кн. 1. Под редакцией И.В.Крагельского, В.В.Алисина.- М.: Машиностроение, 1978, с. 130];

б) применением в качестве рабочего участка фигурного паза кулачка бесконечной гибкой ленты в виде кольца (фиг. 13), размещенной между первыми концами промежуточных звеньев и поверхностью составного кулачка, и скользящей по этой поверхности под действием силы трения первого конца звена об эту ленту по слою смазки, поступающей по каналам, выполненным в составных частях кулачка;

7) увеличение КПД передачи обеспечено:

а) применением подшипника качения и скольжения (фиг. 15, 17) для перекатки гибкой ленты на исходном участке фигурного паза;

б) применением стационарных роликов и для перекатки гибкой ленты на отводящем участке фигурного паза в дополнение к перекатке ее на подшипниках по исходному участку;

в) применением стационарных роликов для перекатки гибкой ленты вне рабочего участка фигурного паза (на отводящем и исходном участках);

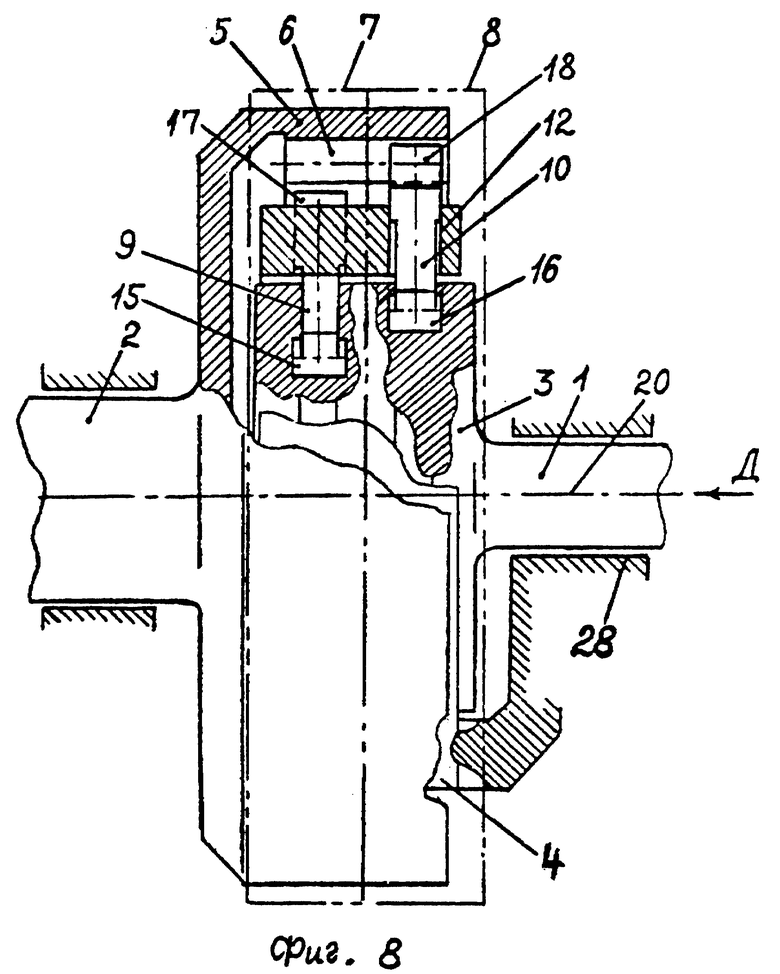

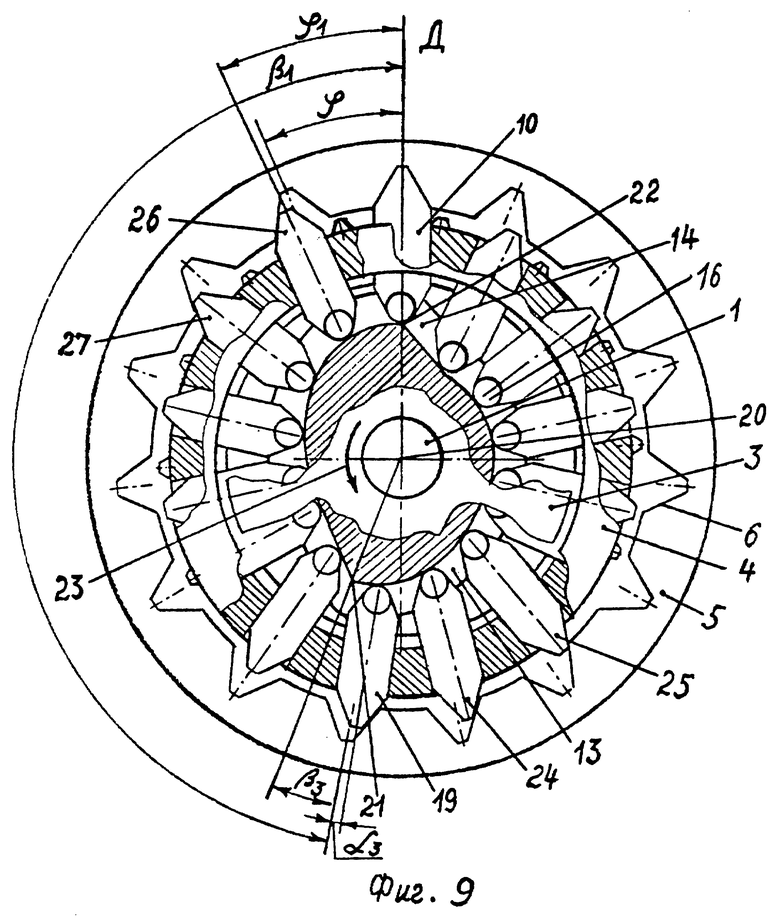

8) увеличение функциональной возможности передачи обеспечено в варианте 4 (фиг. 8, 9) с неподвижной обоймой и закрепленным на тихоходном валу центральным колесом.

Что каcается доказательства существенности отличий, то в рамках известных автору материалов не обнаружены признаки заявляемого объекта.

Конкретная польза при использовании изобретения обусловливается следующими возможностями и преимуществами:

1) дополнительные ряды передачи, конструктивные элементы которых повернуты вокруг продольной оси передачи на углы, реализованные в вариантах 1-4, позволяют достигнуть:

а) высокой кинематической точности передачи при изготовлении ее конструктивных элементов (центрального колеса, промежуточных звеньев, радиальных пазов обоймы, фигурных пазов кулачка) на серийном оборудовании обычной точности;

б) совмещения преимущества одноволновой передачи, заключающегося в наибольшем передаточном отношении, с преимуществами многоволновой передачи, заключающимися в большой кинематической точности передачи и в отсутствии одностороннего силового нагружения основных конструктивных элементов;

2) улучшение условий эксплуатации в части прочности;

3) уменьшение износа первого конца промежуточных звеньев о кулачок и износа рабочего участка фигурного паза.

Преимущества по п. 2, 3 позволили увеличить срок службы передачи;

4) снижение стоимости изготовления за счет улучшения технологичности передачи;

5) уменьшение стоимости эксплуатации передачи за счет увеличения ее КПД;

6) увеличение функциональной возможности в варианте передачи с неподвижной обоймой и подвижным центральным колесом за счет удобств применения ее в открытых передачах.

Качественная оценка технико-экономических преимуществ предложенного технического решения в сравнении с прототипом характеризуется уменьшением стоимости и затрат на эксплуатацию передачи за счет следующих составляющих:

1) меньшей стоимости оборудования при выполнении этой высокоточной передачи, обусловленной конструктивным выполнением ее из нескольких дополнительных рядов передачи, аналогичных основному ее ряду;

2) меньшей стоимости изготовления за счет улучшения ее технологичности;

3) меньших затрат при эксплуатации вариантов передачи за счет:

а) увеличения срока ее службы;

б) увеличения КПД;

4) меньшей стоимости варианта бескорпусной передачи с неподвижной обоймой.

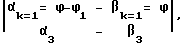

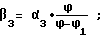

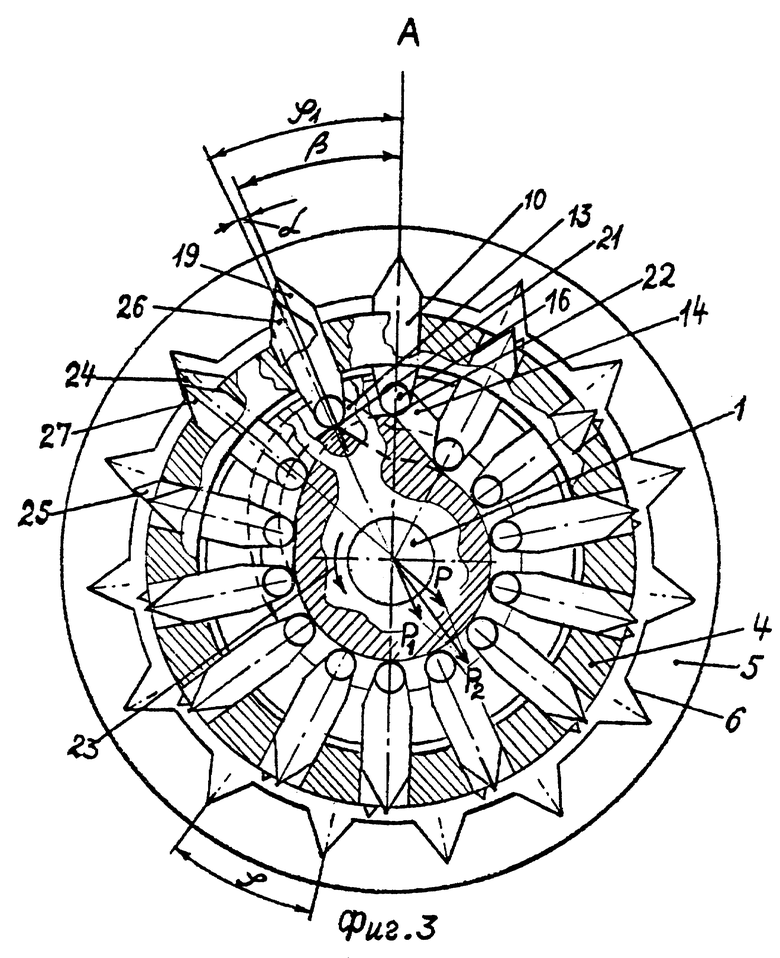

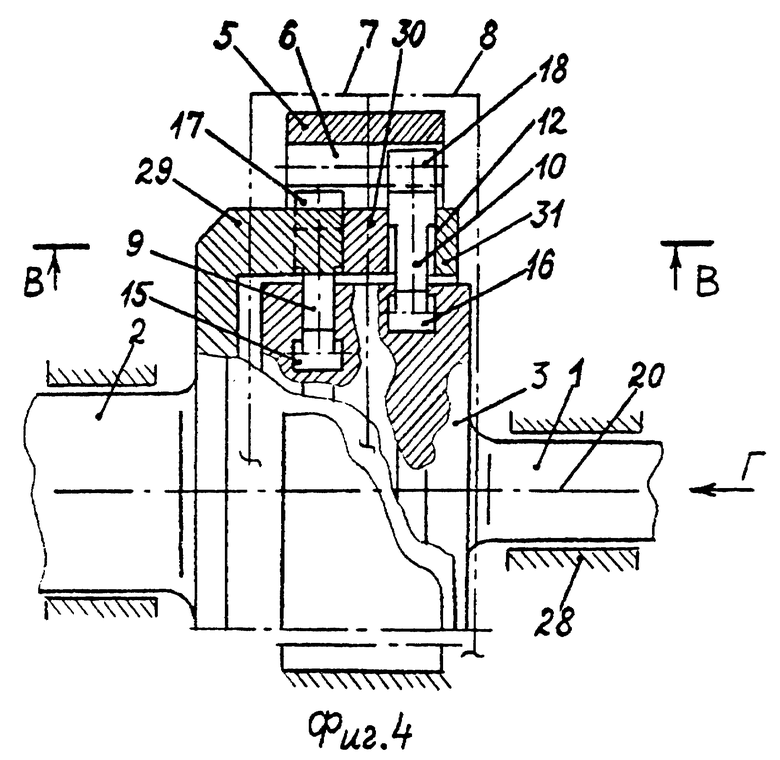

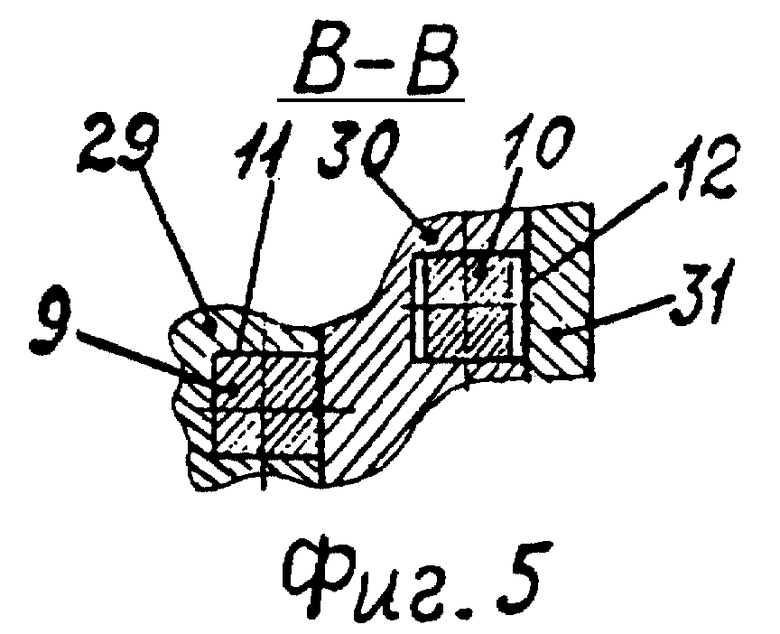

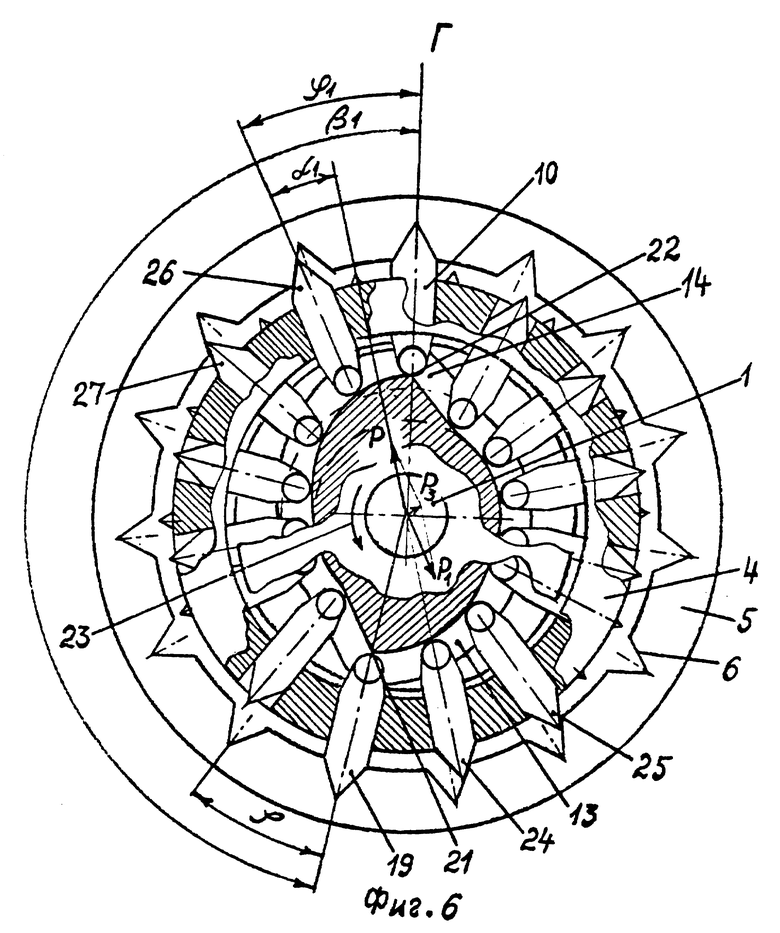

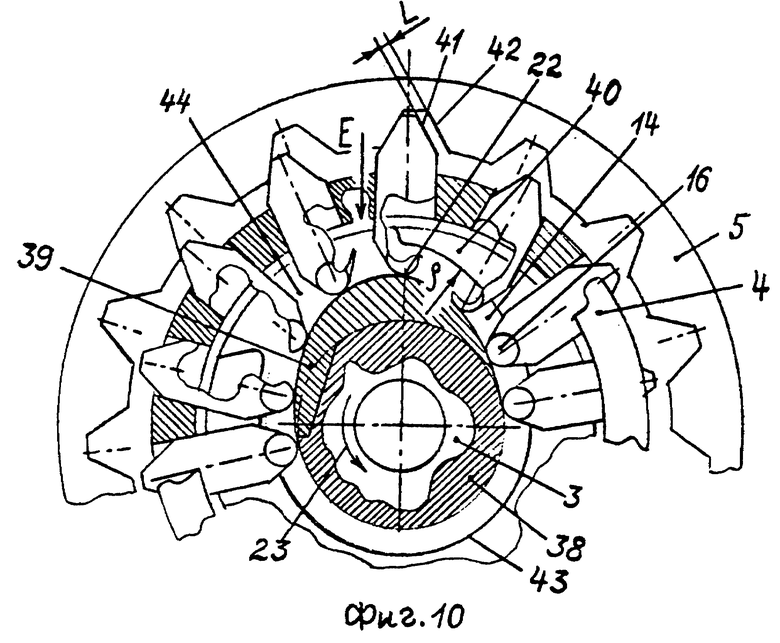

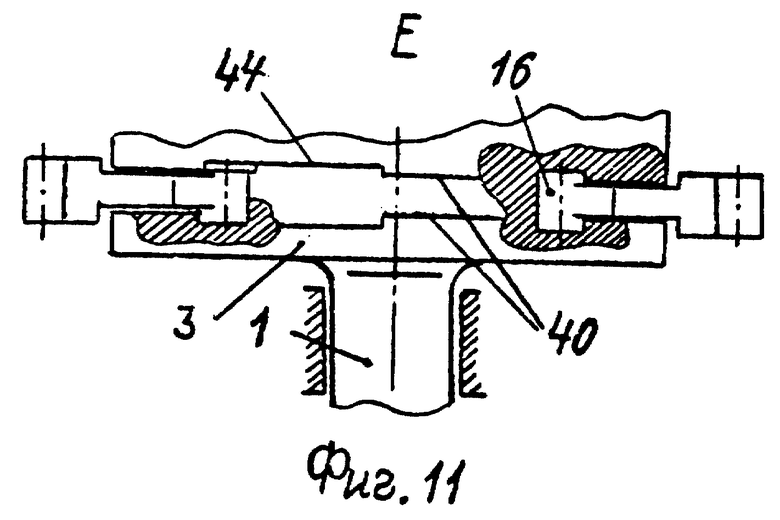

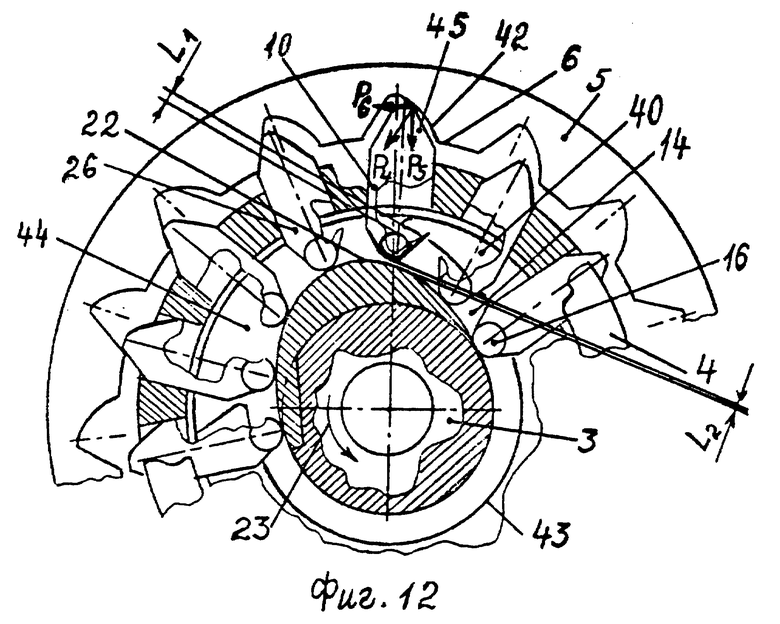

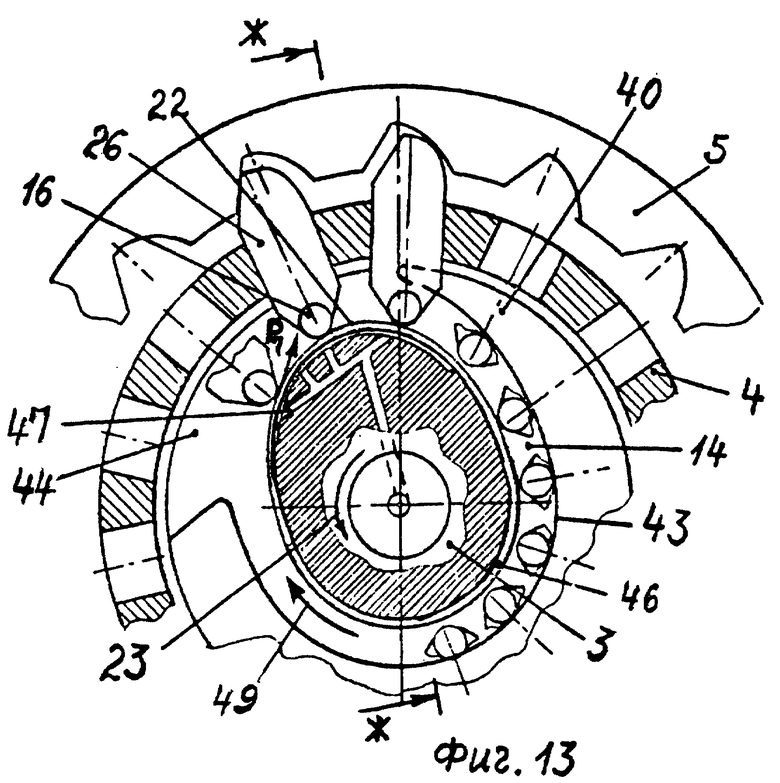

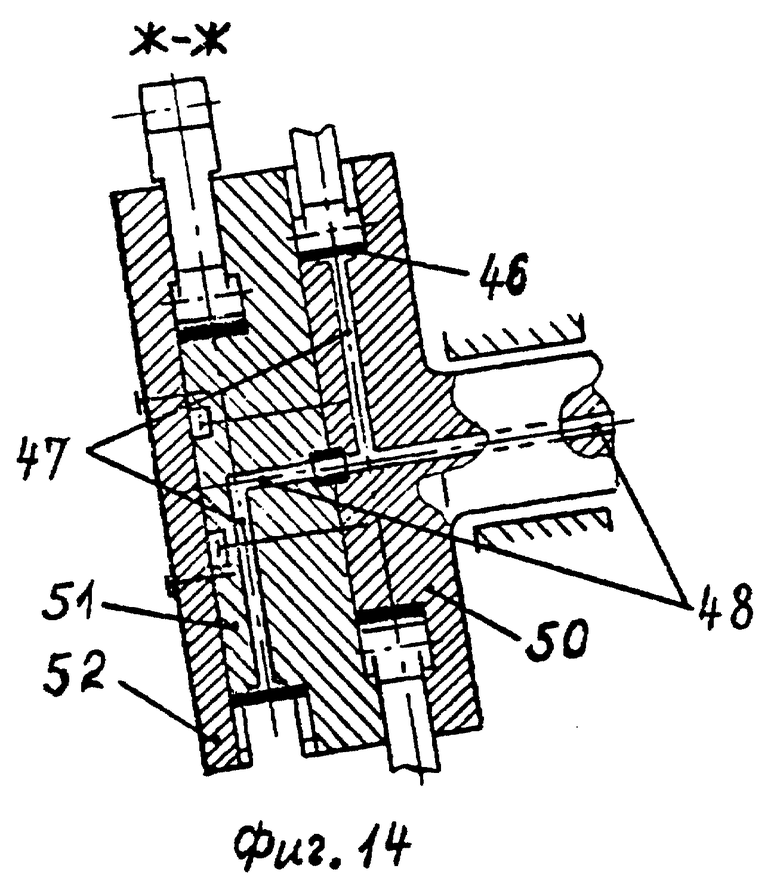

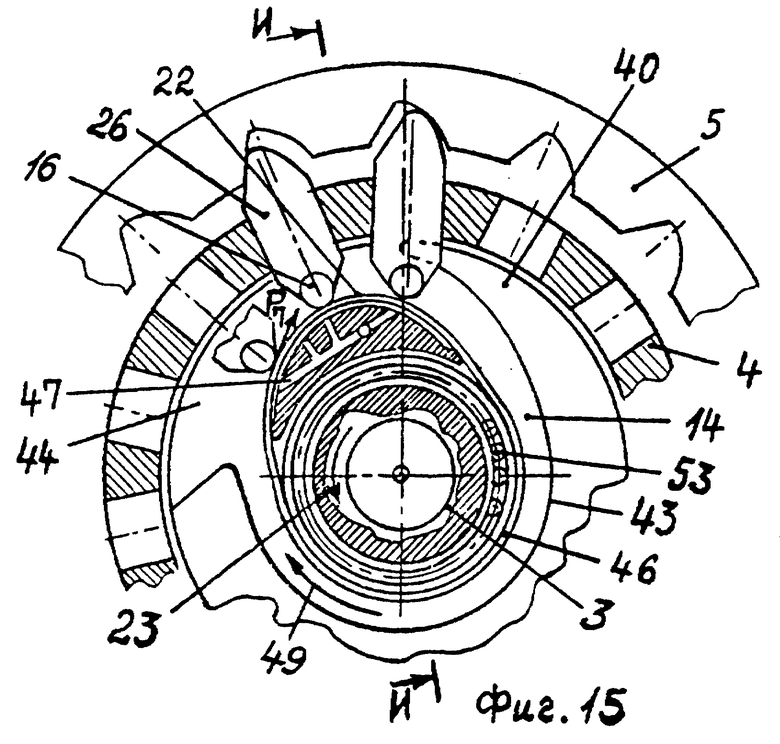

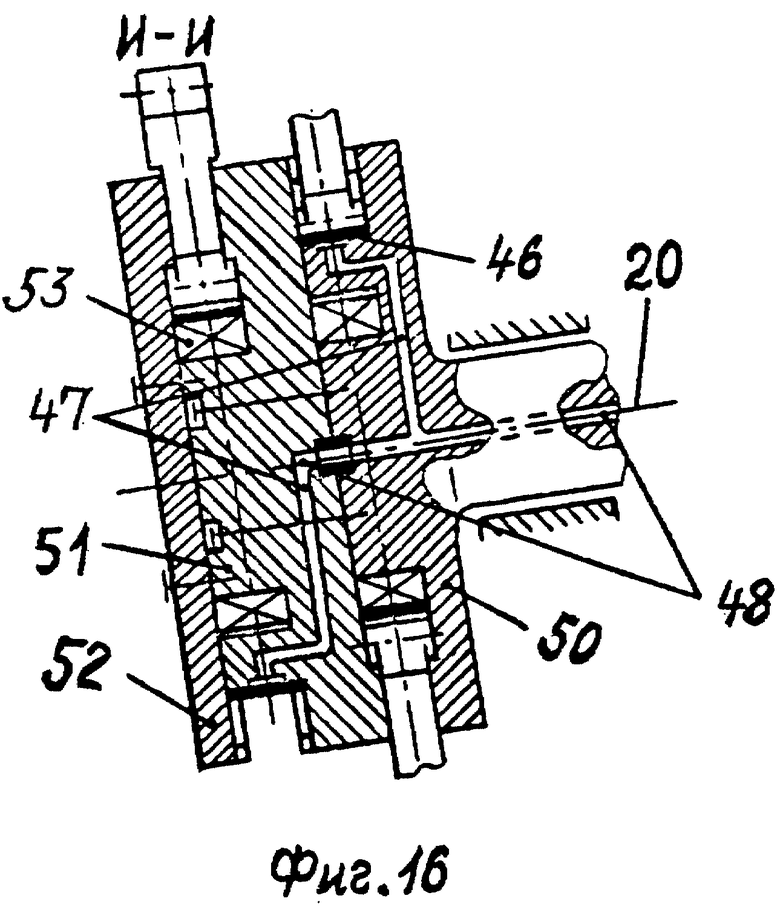

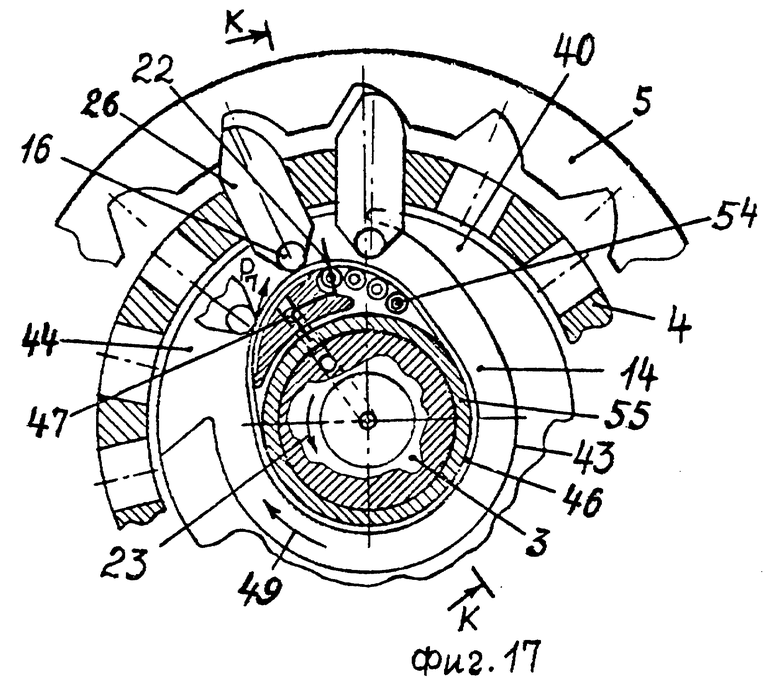

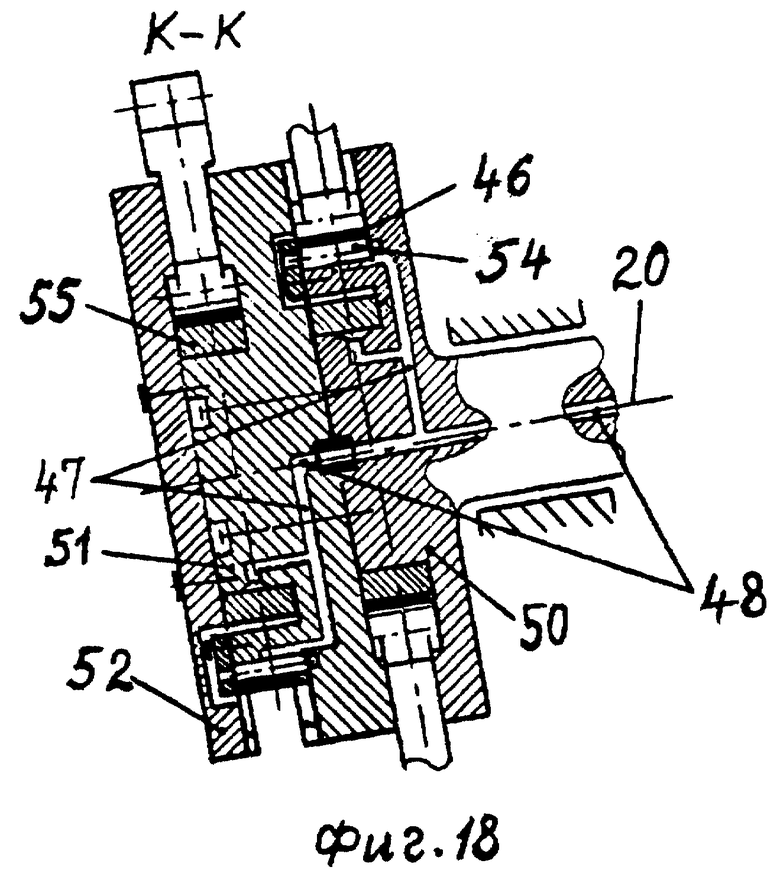

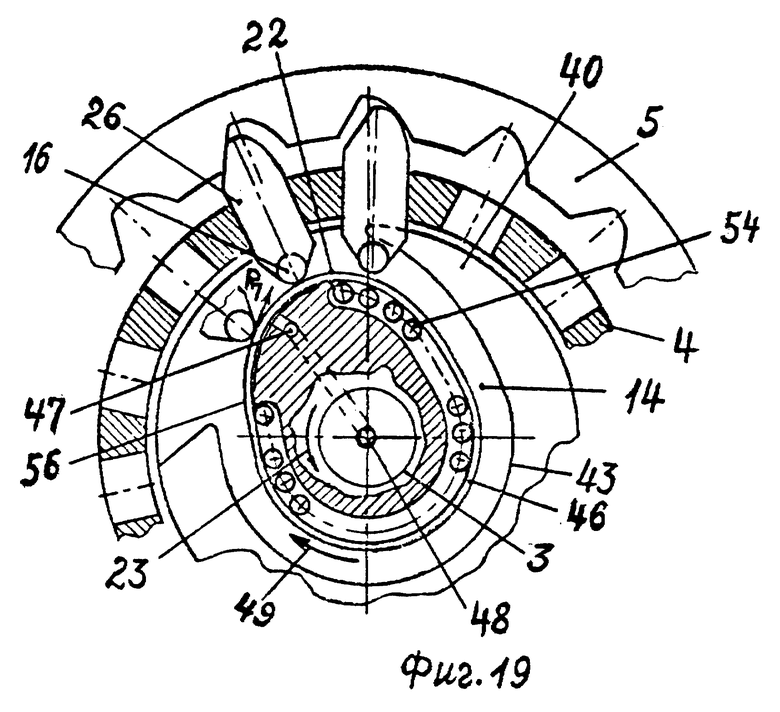

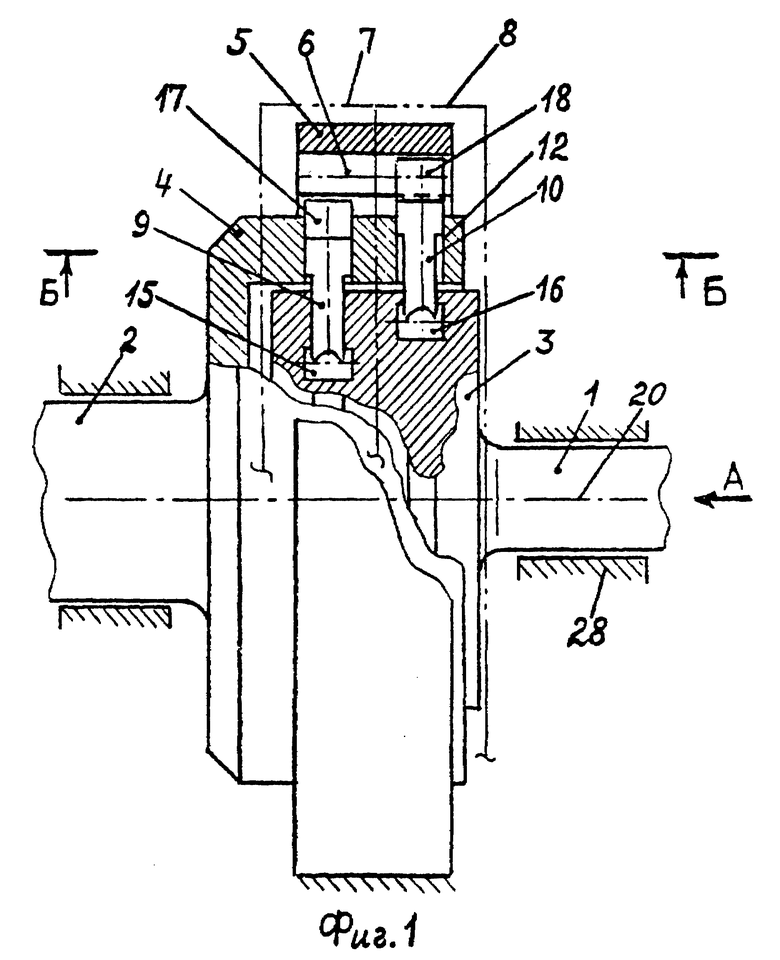

Сущность изобретения, состоящего из 12 вариантов передачи, поясняется следующими чертежами: на фиг. 1 - вариант 1 передачи с промежуточными звеньями, продольный разрез; на фиг. 2 - сечение обоймы поперек промежуточных звеньев Б-Б на фиг. 1; на фиг. 3 - поперечный разрез передачи, вид А на фиг. 1; на фиг. 4 - вариант 2 передачи, продольный разрез; на фиг. 5 - сечение обоймы поперек промежуточных звеньев В-В на фиг. 4; на фиг. 6 - поперечный разрез передачи, вид Г на фиг. 4; на фиг. 7 - вариант 3 передачи, поперечный разрез; на фиг. 8 - вариант 4 передачи, продольный разрез; на фиг. 9 - поперечный разрез, вид Д на фиг. 8; на фиг. 10 - вариант 6 передачи, поперечный разрез; на фиг. 11 - вид на окно в фигурном пазу, вид Е на фиг. 10; на фиг. 12 - вариант 7 передачи, поперечный разрез; на фиг. 13 - вариант 8 передачи, поперечный разрез; на фиг. 14 - продольный разрез, разрез Ж-Ж на фиг. 13; на фиг. 15 - вариант 9 передачи, поперечный разрез; на фиг. 16 - продольный разрез, разрез И-И на фиг. 15; на фиг. 17 - вариант 11 передачи, поперечный разрез; на фиг. 18 - продольный разрез, разрез К-К на фиг. 17; на фиг. 19 - вариант 12 передачи, поперечный разрез.

Устройство - передача с промежуточными звеньями (фиг. 1, 2, 3, вариант 1) - содержит соосные быстроходный 1 и тихоходный 2 валы, кулачок 3, закрепленный на быстроходном валу, обойму 4, закрепленную на тихоходном валу, коаксиальное неподвижное центральное колесо 5 с внутренними зубьями 6, основной 7 и дополнительный 8 коаксиальные ряды передачи, содержащие соответствующие им промежуточные звенья 9 и 10, размещенные в соответствующих радиальных пазах 11 и 12 обоймы и установленные в соответствующие фигурные пазы 13 и 14 (пазы с поперечным фигурным сечением) кулачка, своими первыми концами 15 и 16 и вторыми своими зубчатыми концами с зубьями 17 и 18 периодически входящие в зацепление с зубчатым венцом центрального колеса, зубья 6 которого являются общими для всех рядов передачи. Причем для упрощения пояснения устройства и работы передачи промежуточные звенья 10 дополнительного ряда передачи совершают, например, однофазные с звеньями 19 основного ряда зубчатые зацепления с центральным колесом, т.е. соответствующие промежуточные звенья в обоих рядах передачи одновременно входят в зацепление - выходит из зацепления с центральным колесом передачи, продольной осью которой является ось 20. Для увеличения КПД передачи исключено трение первых концов промежуточных звеньев вне поверхности рабочего участка фигурного паза. Для этого выполнен зазор, показанный на фиг. 12, между этими концами и поверхностью фигурного паза, сопряженной с его рабочим участком.

При этом волны 21 и 22 фигурных пазов основного и дополнительного рядов (гребни волн или рабочие участки фигурных пазов 13 и 14 соответственно) повернуты вокруг продольной оси 20 передачи относительно друг друга на угол β, равный одному угловому шагу ϕ зубьев центрального колеса, а промежуточные звенья в соседних рядах передачи повернуты вокруг продольной оси передачи на угол α, равный произведению угла, равного разности (ϕ1-ϕ), где: ϕ - угловой шаг зубьев центрального колеса, ϕ1 - угловой шаг промежуточных звеньев, на число, равное частному деления (β:ϕ), где: β - угол поворота волн пазов, ϕ - угловой шаг зубьев центрального колеса.

На фиг. 2 показана выполненная за одно целое обойма 4, промежуточные звенья 9, 10, размещенные в ее радиальных пазах 11, 12 соответственно, выполненных в виде цилиндрических отверстий, например круглых отверстий.

Передача работает следующим образом. В процессе работы кулачок 3 вращается с частотой быстроходного вала 1 по стрелке 23, промежуточные звенья 9, 10 совершают возвратно-поступательные движения в радиальных пазах 11, 12 соответственно рядов обоймы 4 посредством взаимодействия своих первых концов 15, 16 с рабочими участками соответствующих фигурных пазов 13, 14 кулачка 3 и периодически входят своими вторыми концами, а именно зубьями 17, 18, в зацепление с зубьями 6 центрального колеса 5.

Усилия, возникающие при этом зацеплении вследствие клинового эффекта из-за различия количества промежуточных звеньев и зубьев центрального колеса 5, промежуточные звенья 9, 10 передают через обойму 4 на закрепленный с ней тихоходный вал 2, обеспечивая его вращение относительно центрального колеса 5.

В общем случае разворот волн пазов кулачка относительно друг друга в соседних рядах передачи может быть выполнен на углы, диапазон которых начинается от угла, равного одному угловому шагу зубьев центрального колеса, до угла, равного разности между углом, равным углу между волнами фигурного паза одного ряда, и угловым шагом зубьев центрального колеса. В одноволновой передаче угол между волнами кулачка одного ряда равен 360o и, следовательно, в ней диапазон разворота волн соседних рядов составит от ϕ до (360o - ϕ ), где ϕ - угловой шаг зубьев центрального колеса.

На фиг. 3 передача показана в момент полного зубчатого зацепления промежуточных звеньев 10 и 19 в соседних рядах передачи, коэффициент перекрытия в которой равняется 2, 7, что означает нахождение в периодическом одновременном зацеплении трех пар зацепления в каждом ряду передачи в течение 70% времени зацепления и в течение остальных 30% времени их зацепления - одновременное и постоянное зацепление двух пар зубьев передачи. К трем парам зацепления, реализованным промежуточными звеньями 19, 24, 25 основного ряда передачи, выполнена еще пара зацепления, образованная промежуточным звеном 10 дополнительного ряда с зубом центрального колеса, свободным от зубчатого зацепления со звеньями основного ряда.

После выхода из зацепления промежуточных звеньев 10 и 19 в обоих рядах передачи в зацеплении находятся 3 зуба колеса со звеньями 24, 25 основного ряда и звеньями 26, 27 дополнительного ряда, при этом принято, что звенья 24, 27 зацепляющиеся с одним и тем же зубом, образуют с ним одну пару зацепления.

Таким образом, вместо двух пар постоянного зубчатого зацепления с центральным колесом в однорядной передаче в этой 2-рядной передаче обеспечено постоянное зубчатое зацепление трех пар, т.е. на одну пару больше. Однако, зацепление промежуточных звеньев в соседних рядах с одним и тем же зубом колеса нерационально, т. к. приводит к неполному использованию возможности увеличения кинематической точности. Поэтому разворот волн фигурных пазов в соседних рядах передачи следует выполнять на угол, превышающий угол β0, (не показан), равный произведению углового шага зубьев центрального колеса на коэффициент перекрытия передачи, в пределах угла, не превышающего разности угла между волнами фигурного паза и этого угла β0.

Вариант 1 передачи наряду с недостаточной кинематической точностью имеет еще недостаток, заключающийся в неравномерном нагружении центрального колеса, быстроходного вала и его опоры. На фиг. 3 изображены приведенные усилия P и P1 от распорных усилий зацеплений промежуточных звеньев на быстроходный вал 1. Усилие P создают звенья 19, 24, 25 основного ряда передачи, усилие P1 - звенья 10, 26, 27 дополнительного ряда соответственно. Суммирование этих усилий создает большое одностороннее усилие P2 воздействия вала 1 на опору 28 передачи.

На фиг. 4, 5, 6 показан вариант 2 передачи, свободный от этого недостатка, с равномерным расположением распорных усилий зубчатых зацеплений, а также с многогранными радиальными пазами обоймы.

В передаче волны 21, 22 фигурных пазов 13, 14 повернуты вокруг продольной оси 20 передачи на угол β1. Значение второго угла может быть определено произведением углового шага ϕ зубьев центрального колеса на число 7,5, полученное делением числа 15 зубьев 6 центрального колеса на число, равное произведению числа 1 волн фигурного паза и числа 2 рядов передачи.

Поскольку некоторое отклонение от этого угла влияет на равномерность нагружения незначительно, то для простоты объяснения устройства передачи и ее работы угол β1 принят меньшим, а именно 7ϕ, при котором промежуточные звенья в обоих рядах передачи совершают однофазные зубчатые зацепления с центральным колесом, при которых относительный разворот звеньев составляет угол α1.

Незначительное превышение угла β1 над оптимальным углом 7,5 ϕ разворота волн, например, при β1 равном 8ϕ, также не приведет к существенному изменению равномерности нагружения деталей передачи. В этом случае значение результирующего усилия P3 останется неизменным, а изменится только его направление на противоположное.

В случае четного числа зубьев центрального колеса в варианте подобной передачи при однофазных зацеплениях промежуточных звеньев с центральным колесом в обоих рядах передачи оптимальный угол разворота волн пазов составит 180o, а распорные усилия P и P1, будут полностью нейтрализованы.

Вариант 2 передачи (фиг. 4, 5, 6) отличается от предыдущего также многогранными, например, прямоугольными радиальными пазами 11, 12 (фиг. 5) обоймы 4 (фиг. 6) вместо цилиндрических, и также обоймой, составленной из основной 29, дополнительной 30 и завершающей 31 частей. Эти отличия обеспечили размещение в обойме одних и тех же габаритов более прочных промежуточных звеньев и изготовление незамкнутых боковых поверхностей радиальных пазов в изготавливаемых отдельно составных частях обоймы, например, фрезерованием. Основная часть обоймы 29 закреплена на тихоходном валу, дополнительная часть 30 закреплена на основной части (прилегает к ней), завершающая часть 31 закреплена (прилегает) на дополнительной части обоймы. Детали крепления частей не показаны.

Передача работает аналогично варианту 1 с тем отличием, что устранение зацепления промежуточных звеньев с одним и тем же зубом центрального колеса увеличивает количество пар зацепления. В изображенный момент в передаче имеется 6 пар зацепления, т.е. на две пары больше, а после выхода из зацепления промежуточных звеньев 10, 19 в зацеплении будут находиться четыре пары зацепления с промежуточными звеньями 24, 25 основного и со звеньями 26, 27 дополнительного ряда передачи, т.е. на одну пару больше по сравнению с вариантом 1 передачи.

В такой передаче обеспечивается совмещение преимущества одноволновой передачи, заключающегося в обеспечении максимального передаточного отношения, поскольку только в ней возможна минимальная разность чисел зубьев колеса и звеньев, равная единице, с преимуществом многоволновой передачи, заключающимся в рассредоточении усилий на основные конструктивные элементы.

Это изобретение позволяет достигнуть полной кинематической точности передачи, поскольку отсутствуют теоретические ограничения по увеличению количества промежуточных звеньев, находящихся в зубчатом зацеплении с одним и тем же зубом центрального колеса. Выполнение нескольких зон зацепления и многопарность зацепления в каждой зоне позволяют увеличить кинематическую точность передачи на одну-две степени больше, чем кинематическая точность зубчатых венцов деталей передачи [Гинсбург Е.Г. Волновые зубчатые передачи.- Л.: Машиностроение, 1969, с. 33].

На фиг. 7 показан вариант 3 8-рядной передачи, в которой выполнена сплошная (непрерывная) зона зацепления центрального колеса 5. Передача имеет следующие отличия от варианта 2. Угол β2 поворота волн пазов вокруг продольной оси 20 передачи равен двум угловым шагам ϕ зубьев центрального колеса 5, т.е. равен произведению углового шага ϕ на число 2, являющееся целой частью в коэффициенте перекрытия передачи, значение которого составляет 2,7. Угол поворота α2 промежуточных звеньев в соседних рядах передачи также обеспечивает однофазные зубчатые зацепления соответствующих промежуточных звеньев в каждом ряду передачи с центральным колесом 5.

Передача на фиг. 7 показана в момент полного зубчатого зацепления промежуточного звена каждого ряда передачи, каждому из которых в кулачке 3 соответствуют следующие волны фигурных пазов: первому (основному) ряду - 21, второму - 22, третьему - 32 и тому подобно 33, 34, 35, 36, 37 (для восьмого ряда передачи). В зацеплении с одними и теми же зубьями 6 колеса 5 находятся третьи промежуточные звенья последующего соседнего ряда передачи, первым в котором считается промежуточное звено, находящееся на гребне волны паза. Например, в одновременном зацеплении с одним и тем же зубом колеса 5 находятся промежуточное звено 19 первого ряда и звено 27, являющееся третьим после звеньев 10 и 26 во втором ряду.

Передача работает аналогично передаче варианта 1 со следующей особенностью. При вращении кулачка 3 по стрелке 23 первые промежуточные звенья, например звенья 19 и 10 первого и второго ряда и аналогичные им в остальных рядах, выйдут одновременно из зацеплений с колесом 5, а третьи по счету промежуточные звенья в каждом последующем ряду передачи, например звено 27 второго ряда, будут продолжать зубчатые зацепления с теми же зубьями 6 колеса 5. С остальными зубьями 6 колеса зубчатые зацепления будут продолжать вторые промежуточные звенья каждого ряда передачи, например звено 26 второго ряда передачи.

Таким образом, в варианте 3 передачи обеспечены одновременные зубчатые зацепления совокупности промежуточных звеньев во всех рядах передачи с каждым зубом центрального колеса.

Выбор количества рядов передачи обусловлен обеспечением требуемой кинематической точности передачи и может быть меньше и больше количества рядов варианта 3 передачи. При необходимости зона зацепления центрального колеса 5 может быть уплотнена зацеплениями неограниченное число раз, что соответственно должно увеличить кинематическую точность передачи. Например, при 16-рядной передаче с каждым зубом центрального колеса может находиться в одновременном зубчатом зацеплении не менее двух промежуточных звеньев, при 24-рядной - не менее трех и т.д.

Недостатком вариантов 1, 2, 3 является неполное использование возможностей увеличения кинематической точности передачи из-за однофазности зубчатых зацеплений промежуточных звеньев каждого ряда передачи с центральным колесом, в результате которых после вывода из зацеплений первых звеньев в течение 0,3 времени цикла зацепления в зацеплении с центральным колесом находятся только вторые и третьи звенья в каждом ряду передачи.

На фиг. 8, 9 показан свободный от этого недостатка вариант 4 2-рядной передачи, волны 21, 22 фигурных пазов которой дополнительно повернуты вокруг продольной оси 20 передачи на угол β3, а промежуточные звенья и содержащие их радиальные пазы обоймы 4 дополнительно повернуты на угол α3 относительно соответствующих конструктивных элементов варианта 2 передачи (фиг. 4, 5, 6), углы поворота конструктивных элементов в соседних рядах которых составляют β1,α1 соответственно. Если в варианте 2 после вывода из зацепления промежуточных звеньев 10, 19 в зацеплении с центральным колесом будут находиться четыре промежуточных звена, то в варианте 4 после вывода из зацепления промежуточного звена 10 в зацеплении с колесом будут находиться пять звеньев 19, 24, 25, 26, 27, т.е. на одно звено больше.

Углы β3,α3 могут быть определены исходя из следующих условий и соображений.

В передаче выполняется равенство единице отношения, числителем которого является разность чисел зубьев центрального колеса и промежуточных звеньев, а знаменателем - число волн фигурного паза.

Цикл зацепления равен промежутку времени между моментами вхождения в зацепление с колесом (или моментами выхода из зацепления с ним) двух соседних звеньев одного ряда. Этот цикл соответствует единице в значении коэффициента перекрытия. Единице коэффициента перекрытия соответствует поворот волны фигурного паза на угол, равный угловому шагу зубьев центрального колеса, а также изменение окружного положения промежуточного звена относительно центрального колеса, равное разности (ϕ-ϕ1) угловых шагов зубьев колеса и звеньев соответственно. Таким образом, углы α3,β3 дополнительного поворота промежуточных звеньев и волн фигурного паза соответственно соседних рядов передачи связаны пропорциями:

откуда:

откуда: α3<(ϕ-ϕ1)·m,

где αk=1,α3 - угол поворота звеньев в соседних рядах передачи, соответствующий единице в значении коэффициента перекрытия K и соответственно угол, принимаемый для реальной передачи;

ϕ - угловой шаг зубьев колеса;

ϕ1 - угловой шаг промежуточных звеньев;

βk=1,β3 - угол поворота волн в соседних фигурных пазах, соответствующий единице в значении коэффициента перекрытия K и соответственно угол поворота волн для реальной передачи;

m - значение дробной части коэффициента перекрытия K реальной передачи.

Для варианта 4 передачи, коэффициент перекрытия которого составляет K = 2,7 (дробная часть m = 0,7), углы дополнительного поворота звеньев и волн в соседних рядах передачи составляют α3<0,7(ϕ-ϕ1),β3<0,7·ϕ и обеспечивают введение промежуточного звена последующего ряда передачи в зацепление с центральным колесом не позднее момента вывода другого промежуточного звена в предшествующем ряду передачи из зацепления с центральным колесом.

В передачах, дробные части m в коэффициентах перекрытия которых больше 0,5, угол дополнительного поворота звеньев в соседних рядах передачи вокруг продольной оси передачи должен находиться в диапазоне углов

(ϕ-ϕ1)(1-m)<α3<(ϕ-ϕ1)·m

Во всех случаях с целью уменьшения количества рядов передачи угол α3 поворота звеньев в соседних рядах следует принимать по возможности большим.

Вариант 4 имеет также следующие отличия от варианта 2. Обойма 4 выполнена неподвижной, соединенной с корпусом 28 (детали крепления не показаны). Центральное колесо 5 выполнено подвижным и соединено с тихоходным валом 2. Эти особенности позволяют наиболее просто выполнить передачу открытой (бескорпусной).

Передача работает аналогично варианту 2 с тем отличием, что в ней обеспечено увеличенное на единицу количество пар непрерывного зубчатого зацепления, а передачу вращения на тихоходный вал обеспечивает центральное колесо 5, вращающееся относительно невращающихся промежуточных звеньев из-за клинового эффекта, возникающего при вращении кулачка 3 по стрелке 23 вследствие различия чисел зубьев 6 центрального колеса и промежуточных звеньев.

Недостатками вариантов 1-4 являются большой износ рабочего участка (волны) и отводящих кромок фигурного паза кулачка. Для уменьшения износа в варианте 5 (не показан) кулачок и первый конец промежуточных звеньев выполняют из антифрикционных материалов, обусловливающих меньшую силу трения в трущейся паре. Фигурные пазы в нем выполняют за одно целое с кулачком. Недостатком варианта 5 является нерациональное использование малопрочного антифрикционного материала для всего кулачка.

На фиг. 10, 11 показан вариант 6, свободный от этого недостатка. В нем кулачок 3 выполнен из основной части 38 и волновых частей 39, закрепленных на основной части (детали крепления не показаны) в каждом фигурном пазу. Основная часть выполнена из обычного конструкционного материала, а волновые части - из антифрикционного материала.

Уменьшение износа отводящих кромок 40 фигурного паза 14 кулачка обеспечено приемлемой кривизной их поверхностей, соприкасаемых с концом 16 промежуточных звеньев. Кривизна линий пересечения поперечных плоскостей кулачка с этими поверхностями выполнена меньше допустимой кривизны, при которой контактные напряжения, возникающие при контакте промежуточных звеньев с отводящими кромками паза при вращении кулачка по стрелке 23, равны допустимым, т.е. радиус ρ их кривизны выполнен большим радиуса допустимой кривизны. Этот радиус будет тем больше, чем длительнее будет процесс выведения промежуточных звеньев из зубчатых зацеплений.

На фиг. 10 передача показана в момент полного зубчатого зацепления, при котором промежуточное звено находится на гребне 22 волны. В этот момент поверхности отводящих кромок 40 начинают соприкасаться с концом 16 этого промежуточного звена. Для увеличения длительности процесса выведения промежуточных звеньев из зубчатых зацеплений в передаче выполнен зазор L между нерабочими профилями 41, 42 зубьев промежуточного звена и центрального колеса соответственно. За счет этого зазора обеспечен большой радиус кривизны как начального, так и последующего участков отводящих кромок 40 вплоть до исходного участка 43 фигурного паза, расположенного между концом отводящего и началом рабочего участков фигурного паза, кромки которого удерживают концы 16 промежуточных звеньев в исходном положении, при котором зубья промежуточных звеньев находятся в зазоре между обоймой 4 и центральным колесом 5 (исходный участок 43 фигурного паза).

В фигурном пазу варианта 6 передачи выполнено окно 44, расположенное над рабочим участком фигурного паза между началом рабочего участка с гребнем волны 22 и началом отводящего участка. Окно характеризуется отсутствием замыкающих кромок фигурного паза, т.к. находящиеся в нем промежуточные звенья совершают зубчатые зацепления, в процессе которых замыкающие (отводящие) кромки фигурного паза участия не принимают, т.к. промежуточные звенья своими концами опираются в кулачок и центральное колесо.

На фиг. 12 показан вариант 7 передачи, в котором износ первого конца 16 промежуточных звеньев и отводящих кромок 40 фигурного паза кулачка еще меньше. Это достигается выполнением начала выведения промежуточного звена из зацепления с помощью взаимодействия его зубчатого конца 45 с нерабочим профилем 42 зуба 6 центрального колеса 5. Выведение из зацепления начинается в момент прохождения промежуточного звена через гребень 22 волны и характеризуется изменением направления радиального движения звена в пазу обоймы 4 на противоположное: из направления от оси вращения кулачка 3 в направление к этой оси.

Передача показана в момент, когда гребень 22 волны расположен между промежуточными звеньями 10 и 26. При дальнейшем вращении кулачка по стрелке 23 промежуточное звено 26 будет продолжать зубчатое зацепление с центральным колесом, а звено 10 - выход из зацепления. Как показано на фиг. 12, в месте контакта звена 10 с нерабочим профилем зуба колеса возникает сила P4, составляющими которой являются силы P5 и P6. Радиальная составляющая P5 выталкивает звено из зубчатой впадины в сторону оси вращения кулачка 3. При этом обеспечивается зазор L1 между концом 16 промежуточного звена и отводящими кромками 40, т.е. эти элементы не соприкасаются и, значит, не подвергаются износу на начальном участке выведения фигурного паза 14. При дальнейшем вращении кулачка по стрелке 23 отводящие кромки 40 плавно соприкасаются с концом 16 звена, полностью выводят его из зубчатой впадины колеса и на исходном участке 43 паза удерживают зубчатый конец 45 звеньев в зазоре между обоймой 4 и центральным колесом 5 до следующего цикла зубчатых зацеплений. Износ нерабочего профиля зубьев центрального колеса и соответствующего ему участка на зубчатом конце промежуточных звеньев не ухудшает потребительских свойств передачи.

Для обеспечения работоспособности во всех вариантах передачи выполнен зазор L2 между первым концом 16 промежуточных звеньев и поверхностью фигурного паза, сопрягаемой с поверхностью его рабочего участка, вне пределов этого рабочего участка.

Недостатком предыдущих вариантов является износ рабочих участков волн фигурных пазов и первых концов промежуточных звеньев из-за трения в процессе зубчатых зацеплений промежуточных звеньев с центральным колесом. На фиг. 13, 14 показан вариант 8 передачи, свободный от этого недостатка.

Для этого в передаче между первым концом 16 промежуточных звеньев и рабочим участком фигурного паза с гребнем 22 волны размещена бесконечная гибкая лента 46, которая при вращении кулачка 3 по стрелке 23 силой трения P7, возникающей от распорных усилий в процессе зубчатых зацеплений промежуточных звеньев 26 с центральным колесом 5, удерживается почти неподвижно относительно находящегося в зубчатом зацеплении промежуточного звена. Гибкая лента выполнена в виде кольца и размещена на поверхности фигурного паза, ближайшей к оси вращения кулачка и являющейся внутренним периметром фигурного паза. Для обеспечения неподвижности ленты относительно звена выполнено ее скольжение по слою смазки (не показан) между ней и поверхностью волны фигурного паза. Смазка подводится по подводящим каналам 47, выполненным к каждой волне каждого фигурного паза. Эти каналы соединяются магистральными каналами 48 с емкостью, содержащей смазку (не показана). Таким образом, лента 46 в процессе работы передачи вращается относительно оси вращения кулачка по стрелке 49. Для уменьшения трения ленты о кулачок на участках между волнами фигурного паза выполнен зазор в радиальном направлении (не показан) между поверхностью внутреннего периметра фигурного паза кулачка и лентой, достаточный для удержания слоя смазки.

Установка ленты 46 в фигурный паз обеспечивается выполнением кулачка 3 из частей: 1) основной части 50, 2) одной по крайней мере дополнительной части 51, 3) завершающей части 52. На одной стороне основной 50 части кулачка выполнена часть фигурного паза, содержащая поверхность внутреннего периметра и одну боковую стенку с отводящей кромкой паза. На двух боковых сторонах дополнительной 51 и боковой стороне завершающей 52 частей кулачка выполнены 3 другие боковые поверхности с отводящими кромками для фигурных пазов двух рядов передачи. На дополнительной 51 части со стороны завершающей части 52 выполнена поверхность внутреннего периметра второго фигурного паза кулачка. В основной и дополнительной частях кулачка выполнены также подводящие 47 и магистральные 48 каналы для смазки.

Сначала на внутренний периметр фигурного паза в основную и дополнительные части кулачка устанавливают кольцо гибкой ленты 46. Первую дополнительную часть 51 прилагают (закрепляют) на основной 50 части кулачка, при этом соединяют также магистральные каналы 48 для смазки. Каждую последующую дополнительную часть прилагают (закрепляют) на предыдущей дополнительной части, завершающую часть 52 прилагают (закрепляют) на последней дополнительной части кулачка (детали их крепления не обозначены). Крепление составных частей кулачка может быть выполнено единым для всех его частей элементом крепления (не показан).

Недостатком варианта 8 является недостаточный КПД вследствие потерь энергии на трение гибкой ленты и кулачка на отводящем и исходном участках его фигурного паза. На фиг. 15, 16 показан вариант 9, свободный от этого недостатка. Его особенностью является использование подшипника качения 53 для перекатки ленты 46 на исходном участке 43 фигурного паза. Подшипники качения установлены в основной 50 и дополнительной 51 частях кулачка 3 так, что их оси вращения параллельны продольной оси 20 передачи. Наибольшее увеличение КПД при использовании в фигурном пазу кулачка подшипника достигается в одноволновой передаче вследствие большого исходного участка по отношению ко всей длине фигурного паза.

Скольжение ленты 46 по поверхности волны выполнено также по слою смазки, которая подается по подводящим 47 и магистральным 48 каналам, выполненным в основной 50 и дополнительной 51 частях кулачка как в варианте 8, а сам кулачок 3 выполняют аналогичным закреплением его частей 50, 51, 52. При этом полость слоя смазки между лентой и поверхностью волн соединяется также через подводящие 47 и магистральные 48 каналы с емкостью для смазки (не показана).

Вариант 9 работает как вариант 8 передачи с особенностью, заключающейся в перекатке ленты 46 на исходном участке 43 фигурного паза 14 по подшипнику качения 53.

Недостатком варианта 9 является высокая стоимость передачи за счет выполнения фигурного паза с помощью дорогостоящего подшипника качения 53. В варианте 10 (не показан) с целью уменьшения стоимости и увеличения конструктивных и функциональных возможностей передачи в ее фигурных пазах вместо подшипников качения использованы подшипники скольжения, установленные как в варианте 11 (фиг. 17, 18).

Недостатком вариантов 9 и 10 является необоснованная потеря энергии на трение ленты на отводящем участке волны фигурного паза. На фиг. 17, 18 показан вариант 11 передачи, свободный от этого недостатка. Его особенностью является использование стационарных роликов 54 для перекатки гибкой ленты 46 на отводящем участке волны фигурного паза 14.

Ролики установлены в основной 50 и дополнительной 51 частях кулачка 3 так, что они обеспечивают перекатку ленты от гребня 22 волны фигурного паза до подшипника скольжения 55 по плавной траектории, характеризуемой большим радиусом кривизны, а оси их вращения параллельны продольной оси 20 передачи.

При вращении кулачка 3 по стрелке 23 лента 46 перекатывается на исходном участке 43 фигурного паза вместе с подшипником скольжения 55 по стрелке 49, а на рабочем участке волны лента под действием силы трения P7 о конец 16 промежуточных звеньев 26 скользит по слою смазки как в вариантах 8, 9, 10. Смазка поступает по подводящим 47 и магистральным 48 каналам, выполненным в основной 50 и дополнительной 51 частях кулачка 3, а сам кулачок выполнен аналогично вариантам 8-10 закреплением первой дополнительной части 51 на основной 50 части, а завершающей части 52 - на последней дополнительной части 51.

Крепление составных частей кулачка может быть выполнено единым для всех его частей элементом крепления (не показан).

Вариант 11 работает как вариант 8 передачи с особенностью, заключающейся в перекатке ленты 46 на отводящем участке волны фигурного паза по роликам 54 и на исходном участке по подшипнику скольжения 55.

Недостатком варианта 11 является нерациональная потеря энергии на трение подшипника 55 на участке, расположенном внутри волны фигурного паза 14. На фиг. 19 показан вариант 12 передачи, свободный от этого недостатка. Его особенностью является использование аналогичных стационарных роликов 54 для перекатки гибкой ленты 46 на отводящем и исходном участках фигурного паза 14, начиная от гребня 22 каждой волны до начала 56 каждого ее рабочего участка.

При вращении кулачка 3 по стрелке 23 лента 46 под действием силы трения P7 о конец 16 промежуточных звеньев 26 скользит по рабочему участку в направлении стрелки 49 по слою смазки как в вариантах 8-11. Смазка поступает по подводящим 47 и магистральным 48 каналам, выполненным в основной и дополнительных частях (не показаны) кулачка 3. Сам кулачок выполнен аналогично вариантам 8-11 закреплением первой дополнительной части на основной части и завершающей части кулачка - на последней его дополнительной части.

Вариант 12 работает как вариант 8 передачи с особенностью, заключающейся в перекатке ленты 46 на отводящем и исходном участках фигурного паза по роликам 54.

Передача вращения с быстроходного на тихоходный вал при работе каждого из 12 вариантов осуществляется как при работе варианта 1 передачи. Усилия, возникающие при вращении кулачка с частотой быстроходного вала вследствие клинового эффекта из-за различия числа промежуточных звеньев в каждом ряду передачи и числа зубьев центрального колеса, суммируются и вызывают вращение промежуточных звеньев относительно центрального колеса. Это вращение передается на тихоходный вал.

Изобретение имеет следующие отличия от прототипа:

1) один по крайней мере дополнительный коаксиальный ряд передачи, содержащий фигурный паз по периметру кулачка, ряд промежуточных звеньев, размещенных в радиальных пазах обоймы и установленных аналогично промежуточным звеньям основного ряда передачи;

2) разворот промежуточных звеньев и содержащих их радиальных пазов обоймы и также волн фигурного паза последующего ряда передачи вокруг продольной оси передачи относительно аналогичных конструктивных элементов предыдущего ряда передачи на углы, обеспечивающие:

а) дополнительное зубчатое зацепление промежуточных звеньев по крайней мере с одним зубом центрального колеса, свободным от зубчатого зацепления с совокупностью промежуточных звеньев предыдущих рядов;

б) равномерное размещение мест зацепления промежуточных звеньев с центральным колесом;

в) одновременные зубчатые зацепления совокупности промежуточных звеньев во всех рядах передачи как с некоторыми зубьями центрального колеса, так и с каждым его зубом, а также зацепления нескольких промежуточных звеньев с каждым зубом центрального колеса;

г) вхождение промежуточного звена последующего ряда передачи в зацепление с центральным колесом до момента выхода из зацепления с ним промежуточного звена предыдущего ряда передачи;

3) центральное колесо закреплено на тихоходном валу, а обойма выполнена неподвижной;

4) радиальные пазы в обойме выполнены в виде цилиндрических отверстий;

5) радиальные пазы в обойме выполнены в виде многогранных отверстий;

6) обойма выполнена единым целым;

7) обойма выполнена составной из основной, дополнительной (по одной части на каждый дополнительный ряд передачи) и завершающей частей;

8) в фигурном пазу на участке выведения промежуточных звеньев из зацепления с центральным колесом радиусы кривизны его отводящих кромок в направлении движения первых концов промежуточных звеньев превышают радиус, при котором в них возникают допустимые напряжения.

В течение времени этого выведения выполнен зазор между нерабочими профилями зубьев центрального колеса и промежуточных звеньев;

9) начало выведения промежуточных звеньев из зацепления с центральным колесом выполнено взаимодействием нерабочего профиля зубьев центрального колеса и промежуточных звеньев. В течение времени этого взаимодействия выполнен зазор между первым концом промежуточных звеньев и отводящими кромками фигурного паза;

10) вне рабочего участка фигурного паза кулачка выполнен зазор между первым концом промежуточных звеньев и поверхностью фигурного паза, сопрягаемой с этим рабочим участком;

11) наличие окна в каждом фигурном пазу, расположенного напротив рабочего участка фигурного паза. Размер окна не превышает размера между концом исходного участка и началом взаимодействия отводящих кромок с первым концом промежуточных звеньев;

12) рабочий, отводящий и исходный участки каждого фигурного паза выполнены за одно целое с кулачком, в том числе из антифрикционного материала;

13) рабочий участок фигурного паза выполнен отдельно из антифрикционного материала и закреплен на кулачке в каждом фигурном пазу;

14) первый конец промежуточных звеньев выполнен из антифрикционного материала;

15) кулачок выполнен составным из основной, дополнительной (по одной части для каждого дополнительного ряда передачи) и завершающей частей;

16) каждый фигурный паз кулачка выполнен с использованием бесконечной гибкой ленты в виде кольца, размещенной между первыми концами промежуточных звеньев и поверхностью кулачка в фигурном пазу, ближайшей к оси его вращения;

17) наличие смазки, поступающей к полости зазора между гибкой лентой и кулачком по каналам, выполненным в составных частях кулачка;

18) на каждом исходном участке каждого фигурного паза выполнена перекатка бесконечной гибкой ленты:

а) по подшипнику качения;

б) по подшипнику скольжения;

19) вне рабочего участка фигурного паза выполнена перекатка бесконечной гибкой ленты:

а) по стационарным роликам на отводящем участке и по подшипнику качения на исходном участке;

б) по стационарным роликам на отводящем участке и по подшипнику скольжения на исходном участке;

в) по стационарным роликам на отводящем и исходном участках;

20) выполнение специальной формы соприкасающихся нерабочих профилей зубьев центрального колеса и зуба промежуточных звеньев. Форма профилей обеспечивает контактную силу зубьев, радиальная составляющая которой выталкивает промежуточное звено в сторону оси вращения кулачка.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦЕВАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1993 |

|

RU2113644C1 |

| ТОРЦОВАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1995 |

|

RU2108506C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1992 |

|

RU2037698C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1992 |

|

RU2032123C1 |

| СООСНАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 2003 |

|

RU2241879C1 |

| Реверсивная передача | 1987 |

|

SU1490359A1 |

| СООСНАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ РОЛИКОВЫМИ ЗВЕНЬЯМИ | 2003 |

|

RU2247882C1 |

| Передача с промежуточными звеньями | 2024 |

|

RU2821811C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 2006 |

|

RU2319051C1 |

| Передача с промежуточными звеньями | 1990 |

|

SU1786313A1 |

Изобретение относится к машиностроению. Передача с промежуточными звеньями содержит соосные быстроходный и тихоходный валы, кулачок с фигурными пазами по периметру, центральное колесо с внутренними зубьями, обойму с радиальными пазами и размещенные в пазах обоймы промежуточные звенья, первым концом установленные в фигурном пазу кулачка, на другом конце имеющие по зубу для зацепления с центральным колесом. Кулачок, промежуточные звенья и центральное колесо расположены коаксиально. Дополнительный ряд промежуточных звеньев размещен в дополнительных радиальных пазах обоймы аналогично промежуточным звеньям основного ряда. Для обеспечения работоспособности передачи между первым концом промежуточных звеньев и поверхностью фигурного паза выполнен зазор. Увеличены кинематическая точность и функциональные возможности передачи, повышен КПД. 22 з.п. ф-лы, 19 ил.

17. Передача по каждому из пп.1 - 14, отличающаяся тем, что каждый рабочий участок фигурного паза выполнен отдельно из антифрикционного материала и закреплен на кулачке в каждом фигурном пазу.

| RU 2071006 C1, 27.12.1996 | |||

| SU 1772488 A1, 30.10.1992 | |||

| СИГАРЕТНАЯ ПАЧКА | 2009 |

|

RU2427519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРАЛ1 | 0 |

|

SU196650A1 |

Авторы

Даты

2001-04-20—Публикация

1996-06-05—Подача