Изобретение относится к машиностроению и может быть использовано в механических приводах машин.

В качестве прототипа выбрана передача с промежуточными звеньями, содержащая соосные быстроходный и тихоходный валы, кулачок, закрепленный на быстроходном валу, неподвижное центральное колесо с внутренними зубьями, обойму с радиальными пазами, закрепленную на тихоходном валу, и промежуточные звенья, размещенные в пазах обоймы и подвижно связанные своими концами с фигурным пазом кулачка, причем кулачок, промежуточные звенья и центральное колесо расположены коаксиально, а число зубьев колеса может быть больше или меньше числа промежуточных звеньев.

Передача работает следующим образом. В процессе работы кулачок вращается с частотой быстроходного вала, промежуточные звенья совершают возвратно-поступательные движения в радиальных пазах обоймы при взаимодействии своих фигурных концов с фигурным пазом кулачка. Фигурный паз кулачка имеет фигурное поперечное сечение. Ближайшая к оси вращения кулачка поверхность фигурного паза, параллельная этой оси, осуществляет своими рабочими участками перемещения промежуточных звеньев в сторону от оси вращения кулачка и вводит их в зацепление с зубьями центрального колеса. Отводящие участки кромок фигурного паза, противолежащие поверхности с рабочими участками, осуществляют перемещения промежуточных звеньев в сторону оси вращения кулачка в исходное положение, при котором конец промежуточных звеньев с зубом, предназначенным для зубчатого зацепления с центральным колесом, находится в промежутке между головками зубьев центрального колеса и обоймой. Вследствие этих движений промежуточные звенья входят в зацепление с центральным колесом - выходят из этого зацепления. Вследствие различия чисел зубьев колеса и промежуточных звеньев в результате клинового эффекта промежуточные звенья и связанная с ними обойма получают угловое перемещение относительно неподвижного центрального колеса.

Следовательно, тихоходный вал, связанный с обоймой, также вращается. При этом в передаче с колесом, число зубьев которого больше числа промежуточных звеньев, быстроходный и тихоходный валы вращаются в противоположные стороны. В передаче с числом зубьев колеса, меньшим числа промежуточных звеньев, быстроходный и тихоходный вал вращаются в одну сторону.

Недостатки этого устройства: сложность изготовления отводящих участков кромок фигурного паза, для чего требуется специальный инструмент или приспособления; большой износ отводящих участков кромок паза кулачка и ответных им концов звеньев.

Целями изобретения являются: увеличение технологичности передачи; уменьшение износа отводящих участков кромок паза кулачка и ответных им участков на концах звеньев; уменьшение габаритов; увеличение КПД варианта передачи.

Выполнение целей достигается тем, что в устройстве, содержащем соосные быстроходный и тихоходный валы, кулачок с пазом, закрепленный на быстроходном валу, неподвижное центральное колесо по крайней мере с одним зубчатым венцом, закрепленную на тихоходном валу обойму с радиальными пазами, промежуточные звенья, размещенные в пазах обоймы и установленные каждое одним концом в пазу кулачка, причем кулачок и центральное колесо расположены коаксиально, а число зубьев венца выбрано большим или меньшим числу промежуточных звеньев, имеются следующие конструктивные особенности:

1) выполнен кулачок барабанного типа, по периметру которого выполнен замкнутый паз вместо фигурного паза. Такой паз может быть изготовлен стандартизированным инструментом, например пальчиковой фрезой, вместо специального инструмента или приспособления, необходимых при изготовлении фигурного паза, имеющего фигурное поперечное сечение, в кулачке передачи - прототипа. Замкнутый паз на кулачке в варианте передачи выполнен составными частями кулачка, что позволило использовать при сборке обойму со всеми предварительно установленными промежуточными звеньями, по одну сторону от которых устанавливается часть кулачка с боковой и внутренней поверхностями паза, а по другую сторону - часть кулачка с второй боковой поверхностью паза. Эти особенности обеспечили выполнение цели увеличения технологичности передачи;

2) для обеспечения работоспособности с замкнутым пазом на кулачке передача имеет следующие конструктивные особенности: центральное колесо выполнено плоским с зубчатым венцом конического или торцового зацепления; промежуточные звенья выполнены в виде рычага с размещенной на обойме опорой вращения, ось которой закреплена в поперечной плоскости обоймы, установлены с возможностью качания на оси опор в продольных плоскостях сечения передачи и имеют на первом конце по крайней мере один зуб для зацепления с зубчатым венцом центрального колеса, соединение рычагов с осью опор вращения выполнено со скольжением. Для увеличения КПД в варианте передачи соединение рычагов с осью опор вращения выполнено с подшипником скольжения;

3) вторые концы рычагов, установленные в замкнутом пазу кулачка, и отводящие участки боковых кромок замкнутого паза кулачка выполнены в варианте передачи в виде конструкций, уменьшающих контактные напряжения в момент времени, соответствующий началу выведения рычагов из зацепления с зубчатым венцом. Например, на втором конце рычагов выполнена площадка, которая в момент касания к отводящему участку боковой кромки паза кулачка параллельна этому участку. Это увеличивает поверхности, воспринимающие удар рычага об отводящий участок кромки паза кулачка, чем уменьшаются возникающие при этом контактные напряжения, и, следовательно, уменьшается износ этих элементов. Удар возникает вследствие следующих обстоятельств. Для полной реализации технических возможностей передачи необходимо полное использование длин рабочих профилей зубьев на рычагах и на зубчатом венце, т.е. выведение рычагов из зацепления с венцом должно обеспечиваться непосредственно перед моментом окончания соприкосновения этих профилей. Наряду с этим при необходимости предотвращения удара зуба рычага о соседний профиль зубчатой впадины на зубчатом венце (нерабочий профиль зуба) оно должно быть выведено из зацепления с венцом до момента его соприкосновения с этим профилем, т.е. в момент начала выведения из зубчатого зацепления рычага должно быть изменено направление его качания на оси опоры вращения на противоположное при наличии зазора между нерабочими профилями зубьев рычага и зубчатого венца. Выполнение этого действия за малый промежуток времени приводит к удару второго конца рычага по отводящему участку боковой кромки паза.

Наиболее простой и практически реализуемой поверхностью второго конца рычага является выпуклая поверхность, т.е. его контакт с поверхностями боковых кромок паза является точечным и вследствие этого при ударе силовые напряжения в этих конструктивных элементах и их износ могут возрасти многократно.

Уменьшение износа рассматриваемых участков второго конца рычагов и отводящих участков боковых кромок паза в варианте передачи может быть достигнуто также за счет исключения их соприкосновения в первый момент выведения рычагов из зацепления с зубчатым венцом. Для этого на отводящем участке кромки паза, соответствующем первому моменту выведения рычага из зацепления, выполнен зазор между этим участком кромки и вторым концом рычага. Изменение направления качания рычага на опоре вращения при этом обеспечивает клиновой эффект, возникающий между соприкасающимися нерабочими профилями зуба рычага и зуба зубчатого венца центрального колеса вследствие различия чисел упомянутых зубьев. Вследствие касания этих зубьев по контактной линии силовые напряжения в них и их износ будут меньше, по сравнению с точечным контактом в рассмотренном выше варианте. Кроме того, износ нерабочих профилей зубьев не уменьшает срок службы передачи;

4) обойма выполнена из основной и другой составных частей исходя из следующих соображений. Из условия обеспечения прочности рычаги размещены в радиальных пазах обоймы симметрично относительно стенок этих пазов, которые одновременно служат опорами для обоих концов оси, на которой вращается рычаг. Таким образом, для размещения одного рычага необходим отрезок дуги наружной окружности обоймы, равный сумме толщин рычага и двух стенок радиального паза обоймы, а длина оси вращения рычага принята равной этой дуге. Оси вращения рычагов размещены в поперечной плоскости обоймы и в самом простом случае могут быть вставлены в опору через отверстие в левой или правой стенке радиального паза в последовательности: 1) установка оси - детали в положение, соосное с геометрической осью опоры вращения рычага, со стороны левой или правой стенки радиального паза обоймы; 2) движение оси - детали вдоль геометрической оси сначала в отверстие стенки радиального паза, потом в отверстие рычага и окончательно - в отверстие второй стенки радиального паза. Поскольку оси вращения всех рычагов размещены на одном и том же расстоянии от оси вращения обоймы, то из условия обеспечения установки оси - детали в обойму между соседними рычагами должен предусматриваться свободный технологический промежуток, равный длине оси - детали, т.е. равный размеру, который занимает рычаг в рабочем состоянии на обойме. Из условия обеспечения заданного передаточного отношения в передаче должно быть выполнено определенное соотношение между числом зубьев зубчатого венца центрального колеса и числом рычагов, т.е. на обойме должно быть размещено вполне определенное количество рычагов. Из-за наличия технологических промежутков между рычагами для их размещения в изготавливаемой за одно целое обойме требуется в два раза больший наружный диаметр обоймы, чем это необходимо для условия обеспечения работоспособности передачи. В случае обоймы, состоящей из основной и другой частей, изготавливаемых отдельно, с наличием в них технологических промежутков между рычагами при закреплении этих частей в одно целое рычаги одной части размещаются в технологических промежутках другой части. Таким образом, составная обойма с таким же количеством рычагов будет иметь в два раза меньший диаметр. В связи с этим уменьшатся габариты передачи в целом и будет достигнута поставленная цель.

Поскольку число рычагов может быть нечетным, то на одной из составных частей обоймы будут обязательно размещены два рычага рядом без технологического промежутка между ними. В этом случае оси - детали вставляются в опору вращения с левого промежутка от одного рычага и с правого промежутка от второго рычага. В вариантах передачи может быть реализовано следующее конструктивное выполнение составных частей обоймы:

на основной ее части, закрепленной на тихоходном валу, через промежутки, каждый из которых достаточен для размещения одного или двух рычагов рядом, выполнены рычаги, но не более двух рычагов рядом без промежутка между ними в каждом месте между соседними промежутками, а на другой части обоймы аналогично выполнены рычаги в местах, соответствующих промежуткам, свободным от рычагов на основной части обоймы;

основная часть обоймы выполнена аналогично предыдущей основной части, а другая часть обоймы выполнена в виде отдельных частей, содержащих не более двух размещенных рядом рычагов;

все рычаги принадлежат другой части обоймы, которая выполнена в виде отдельных частей, содержащих не более двух рычагов;

5) центральное колесо может быть выполнено с двумя венцами. Это позволяет уменьшить массу передачи той же мощности за счет уменьшения размеров зацепляющихся зубьев в связи с двойным увеличением их контактной линии при незначительном относительном увеличении массы только от массы дополнительного зубчатого венца при значительном ее уменьшении за счет обоймы и рычагов, которые будут воспринимать уменьшенные в 2 раза усилия;

6) рабочие и отводящие участки замкнутого паза, взаимодействующие с вторым концом рычагов, размещены на боковых кромках замкнутого паза кулачка.

Между концом отводящего участка кромки замкнутого паза и началом следующего за ним рабочего участка кромки замкнутого паза выполнен исходный участок замкнутого паза, в пределах которого зубья рычагов находятся в исходном (нейтральном) положении вне плоскостей, проходящих через вершины зубьев зубчатых венцов.

Рабочие участки замкнутого паза для введения рычагов в зацепление с зубчатым венцом расположены на первой относительно этого венца боковой кромке замкнутого паза (на исходном участке замкнутого паза эта кромка расположена по одну сторону с этим зубчатым венцом относительно осей опор вращения рычагов).

Отводящие участки кромок замкнутого паза, выводящие рычаги из зацепления с венцом, для этого зубчатого венца размещены на второй относительно него боковой кромке замкнутого паза;

7) для предотвращения заклинивания рычагов при повороте их на оси опор вращения в исходное положение вторые концы рычагов размещены с зазором относительно внутренней кромки замкнутого паза кулачка, которая не содержит рабочих участков;

8) для обеспечения работоспособности передачи и также для увеличения ее КПД за счет исключения трения второго конца рычага о нерабочие участки боковых кромок замкнутого паза, расположенные напротив их рабочих и отводящих участков, между ними и вторым концом рычагов выполнен зазор. На протяжении рабочего участка первой относительно зубчатого венца боковой кромки замкнутого паза кулачка второй конец рычага контактирует с ним. В течение времени этого контакта между второй боковой кромкой замкнутого паза и вторым концом этого рычага выполнен зазор.

На протяжении отводящего участка кромки замкнутого паза второй конец рычага контактирует с ним, при этом между первой относительно зубчатого венца боковой кромкой замкнутого паза и вторым концом этого рычага выполнен зазор.

На протяжении исходного участка замкнутого паза между обеими боковыми кромками замкнутого паза и вторым концом рычага выполнены равные зазоры. При отклонении рычага от среднего положения один зазор может быть больше другого, причем другой зазор может отсутствовать совсем.

Таким образом, в любом поперечном сечении замкнутого паза кулачка выполнен зазор по крайней мере между одной боковой кромкой замкнутого паза и вторым концом рычагов.

Предлагаемая передача имеет следующие отличия:

1) кулачок барабанного типа;

2) замкнутый паз по периметру кулачка вместо фигурного;

3) коническое или торцовое зубчатое зацепление вместо цилиндрического;

4) промежуточное звено в виде рычага, закрепленного на опоре вращения и качающегося на оси опоры в продольной плоскости сечения передачи;

5) наличие подшипника скольжения в соединении рычагов с осью опор вращения в варианте передачи;

6) площадка на устанавливаемом в паз кулачка втором конце рычагов, соответствующая каждому зубчатому венцу;

7) зазор между вторым концом рычагов и отводящими участками боковых кромок паза кулачка в варианте передачи в момент касания нерабочих профилей зубьев рычага и зубчатых венцов;

8) составные части кулачка, после закрепления которых образуется замкнутый паз;

9) составные части обоймы, позволяющие уменьшить габариты обоймы и передачи в целом;

10) вариант центрального колеса с двумя зубчатыми венцами;

11) выпуклая поверхность второго конца рычагов;

12) три варианта размещения рычагов на составных частях обоймы;

13) наличие зазора между нерабочими профилями зубьев рычага и зубчатого венца в первый момент выведения рычага из зубчатого зацепления в варианте передачи;

14) наличие зазора между вторым концом рычагов и внутренней кромкой замкнутого паза кулачка;

15) наличие одного по крайней мере зазора между вторым концом рычагов и любой из двух боковых кромок замкнутого паза;

16) плоское центральное колесо;

17) рабочие и отводящие участки замкнутого паза, взаимодействующие с вторым концом рычагов, размещены на боковых кромках замкнутого паза;

18) между концом отводящего участка кромки замкнутого паза и началом следующего за ним рабочего участка кромки замкнутого паза выполнен исходный участок замкнутого паза, в пределах которого зубья рычагов находятся вне плоскостей, проходящих через вершины зубьев зубчатых венцов;

19) рабочие участки замкнутого паза для введения рычагов в зацепление с зубчатым венцом расположены на первой относительно этого венца боковой кромке замкнутого паза (на исходном участке замкнутого паза эта кромка расположена по одну сторону с этим зубчатым венцом относительно осей вращения рычагов (осей опор вращения);

20) отводящие участки кромок замкнутого паза, выводящие рычаги из зацепления с зубчатым венцом, размещены для этого венца на второй относительно этого венца боковой кромке замкнутого паза.

Что касается доказательства существенности отличий, то в рамках известных автору материалов не обнаружены признаки заявляемого объекта.

Конкретная польза при использовании изобретения обусловливается следующими возможностями и преимуществами:

замкнутый паз на кулачке барабанного типа технологичнее паза с фигурным поперечным сечением;

составные части кулачка упрощают изготовление и уменьшают время изготовления передачи;

использование подшипника скольжения в соединении рычагов с осью опор вращения увеличивает КПД передачи;

уменьшение износа вторых концов рычагов и отводящих участков боковых кромок паза кулачка увеличивает срок службы передачи;

выполнение центрального колеса с двумя зубчатыми венцами и также уменьшенные габариты обоймы и передачи в целом уменьшают материалоемкость и массу передачи.

Качественная оценка технико-экономических преимуществ предложенного технического решения в сравнении с прототипом характеризуется уменьшением стоимости и затрат на эксплуатацию передачи за счет следующих составляющих:

1) меньшей стоимости инструмента и в варианте передачи с двумя зубчатыми венцами за счет меньших затрат на материалы;

2) меньшего времени на изготовление;

3) меньших затрат при эксплуатации передачи за счет увеличения срока ее службы и за счет меньшего расхода топлива в транспортных средствах, использующих более легкую 2-венцовую передачу, и за счет повышенного КПД варианта передачи.

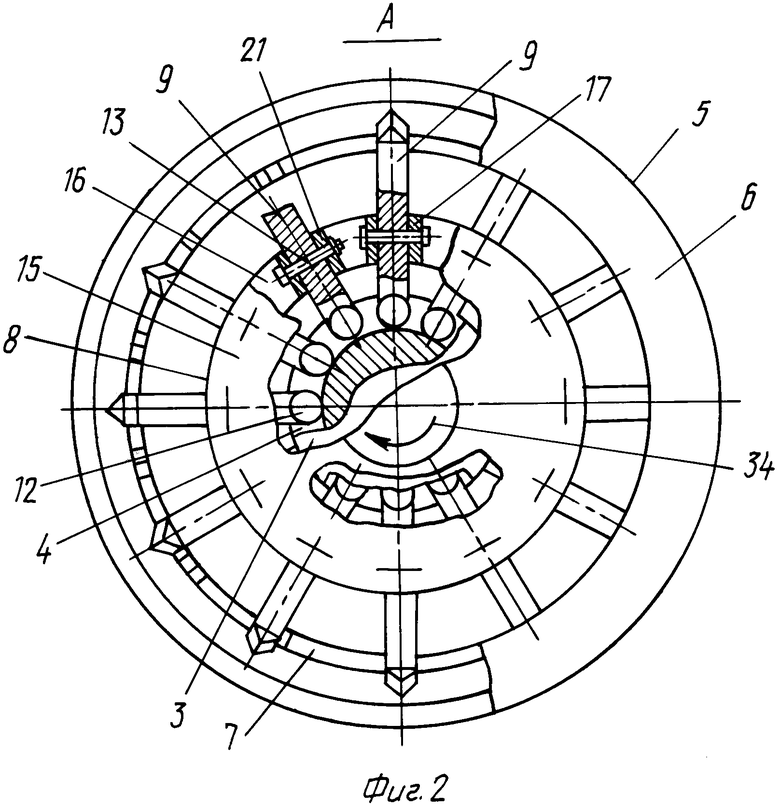

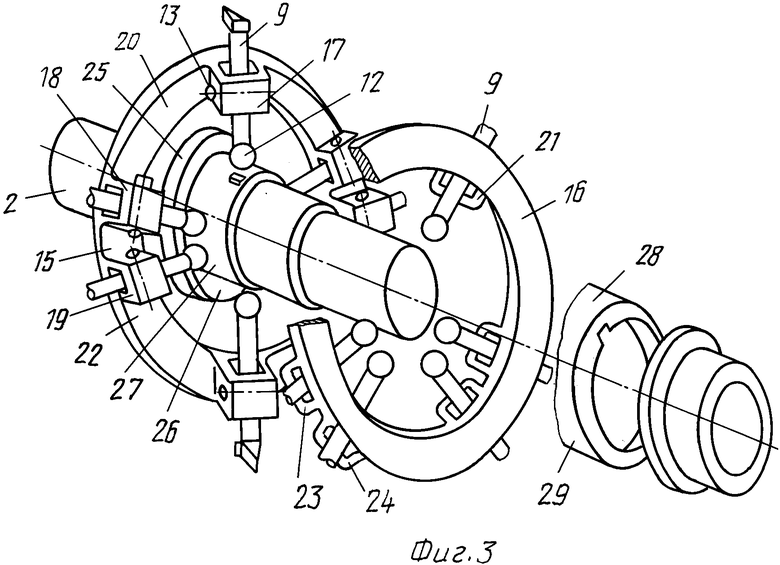

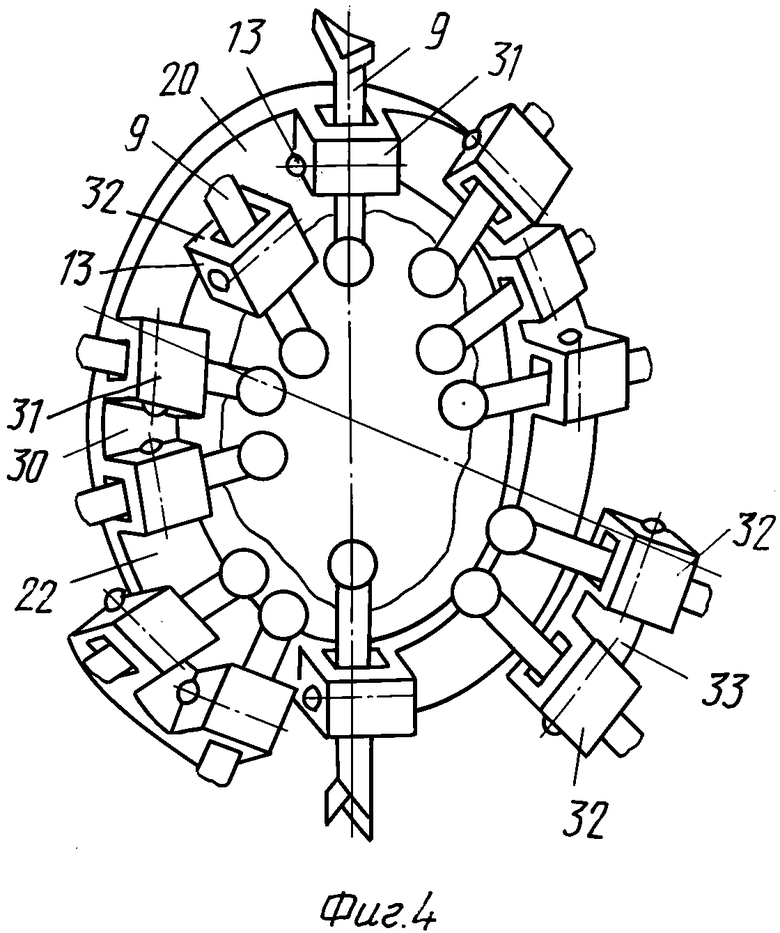

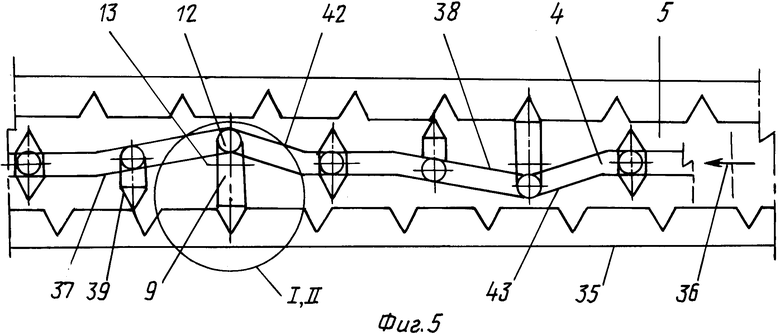

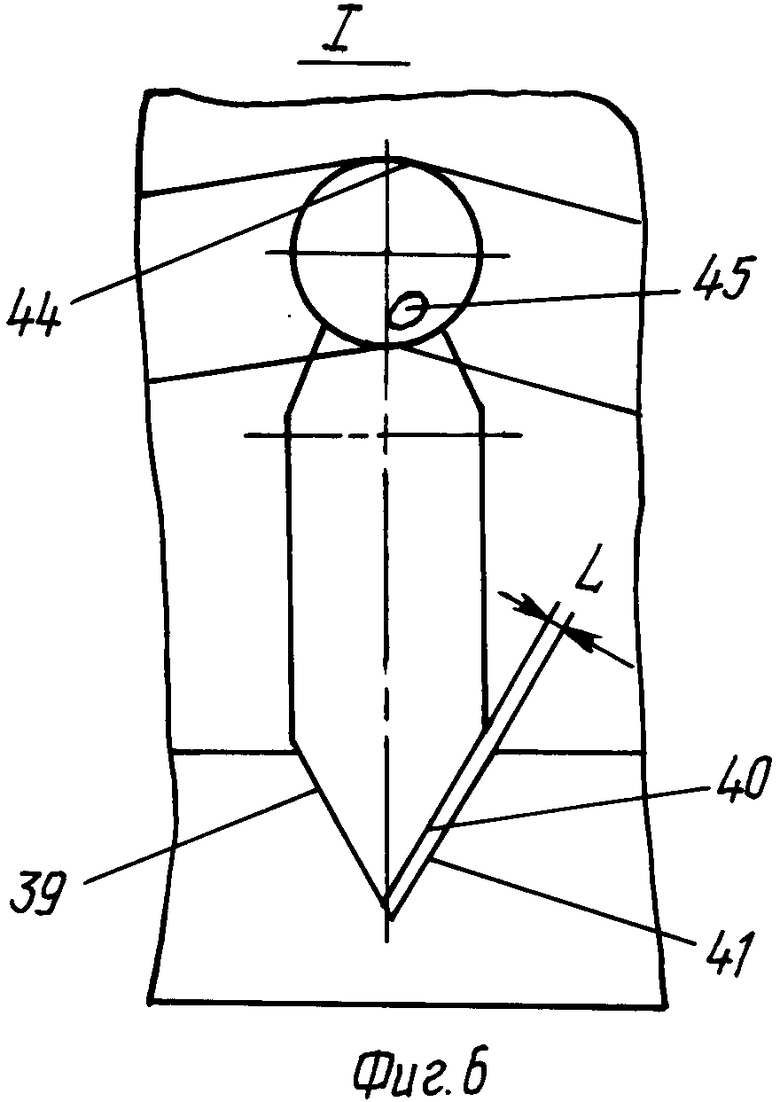

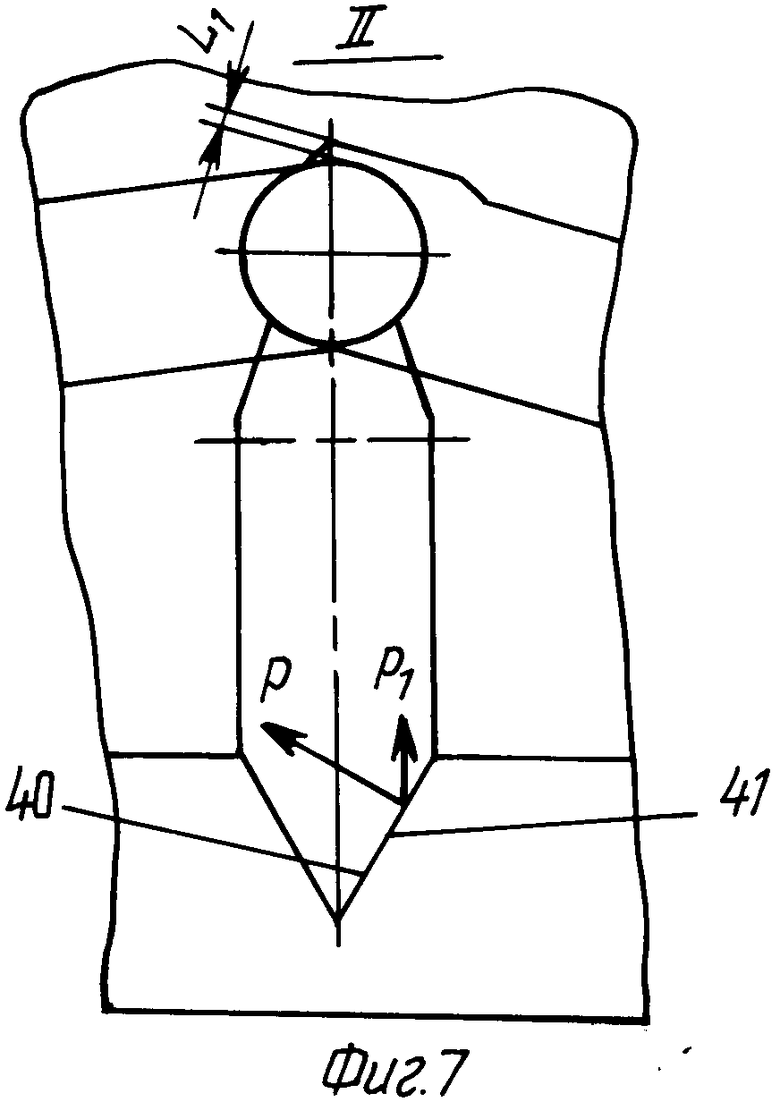

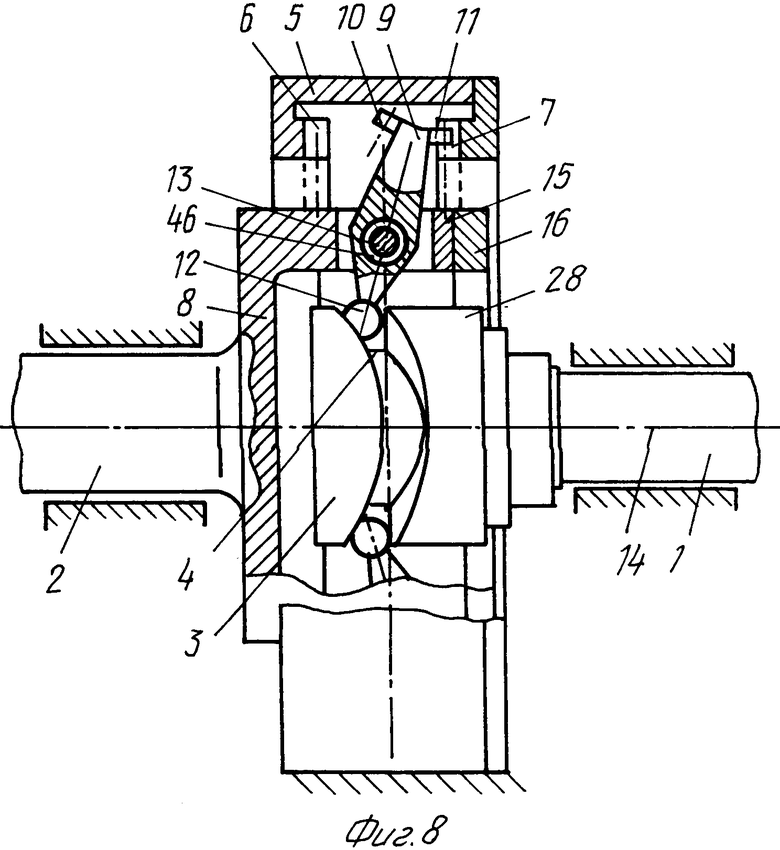

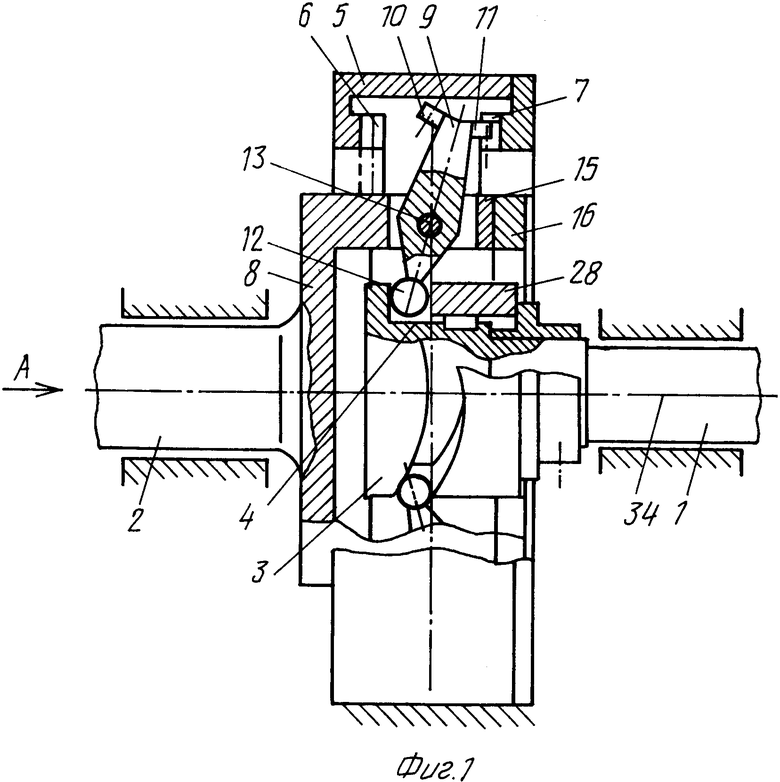

На фиг. 1 изображена торцовая передача с промежуточными звеньями, продольный разрез; на фиг. 2 - поперечный разрез, вид по стрелке А на фиг. 1; на фиг. 3 - в разобранном виде составные части передачи, аксонометрическая проекция; на фиг. 4 - составные части варианта обоймы, аксонометрическая проекция; на фиг. 5 - схема проекций кромок замкнутого паза кулачка и положений промежуточных звеньев на части развертки центрального колеса; на фиг. 6 - выносной элемент I на фиг. 5 варианта сопряжения промежуточных звеньев с кромками паза кулачка и зубчатыми венцами центрального колеса; на фиг. 7 - выносной элемент II на фиг. 5 варианта сопряжения промежуточных звеньев с кромками паза кулачка и зубчатыми венцами центрального колеса; на фиг. 8 - вариант передачи с подшипником в опоре вращения промежуточного звена, продольный разрез.

Торцовая передача с промежуточными звеньями (фиг. 1, 2) содержит соосные быстроходный 1 и тихоходный 2 валы, закрепленный на быстроходном валу кулачок 3 барабанного типа, по периметру которого выполнен замкнутый паз 4, неподвижное плоское центральное колесо 5, именуемое далее колесом, с зубчатыми венцами 6, 7 конического или торцового зацепления, именуемые далее венцами, обойму 8, закрепленную на тихоходном валу, промежуточные звенья 9 с зубьями 10, 11 на первом конце и с установленным в замкнутом пазу кулачка вторым концом 12, выполненные в виде рычага, именуемые далее рычагами, и размещенные в обойме на опорах вращения, содержащих оси 13, закрепленные в поперечной плоскости обоймы, которая перпендикулярна продольной оси 14 передачи.

Выполнение обоймы и кулачка из составных частей поясняется фиг. 3. Вариант обоймы состоит из основной части 15 и закрепляемой на ней другой части 16. На основной части выполнена совокупность из одиночных кронштейнов 17 с рычагом 9 и размещенных рядом аналогичных им кронштейнов 18, 19 через промежуток 20, предназначенный для размещения одиночного, выполненного на другой части 16 обоймы кронштейна 21 с рычагом 9, и через промежуток 22, предназначенный для размещений стоящих рядом на части 16 обоймы кронштейнов 23, 24. Как видно из фиг. 3, составная конструкция обоймы позволяет устанавливать ось 13 со стороны промежутков в любой кронштейн на обеих частях 15, 16 обоймы, изготавливаемых по отдельности. Таким образом может быть уменьшен окружной шаг рычагов 9 на обойме и, следовательно, ее габариты. Это обеспечивает достижение цели уменьшения габаритов передачи в целом.

Перед установкой рычагов 9 на основной части обоймы по одну сторону от рычагов устанавливается часть 25 кулачка с боковой 26 и внутренней 27 кромками замкнутого паза. После этого на основную часть обоймы закрепляется предварительно изготовленная другая ее часть 16 (элементы крепления не показаны), а на часть 25 кулачка закрепляется вторая его часть 28 с боковой кромкой 29, замыкающая одной этой операцией все концы 12 рычагов в образованном таким образом замкнутом пазу 4 кулачка. Этим обеспечивается достижение цели упрощения сборки передачи и уменьшения времени ее изготовления.

На фиг. 4 показан второй вариант обоймы, содержащий основную часть 30, аналогичную части 15 рассмотренной выше обоймы, с совокупностью по одному и по два рядом кронштейнов 31 с установленным в каждом из них на оси 13 рычагом 9. В аналогичных промежутках 20, 22 между кронштейнами 31 закрепляются (элементы крепления не показаны) предварительно изготовленные кронштейны 32 с установленным на оси 13 рычагом 9 или совокупность кронштейнов 32 и кронштейнов 33, представляющих собой часть с размещенными рядом кронштейнами 32, входящих в состав другой части обоймы.

Третий вариант обоймы (не показан) аналогичен второму варианту и отличается тем, что основную часть, аналогичную части 30, изготавливают без кронштейнов и на нее закрепляют предварительно изготовленные кронштейны 32 или 33 или совокупность кронштейнов 32, 33, составляющих другую часть обоймы.

Передача работает следующим образом. В процессе работы кулачок 3 (фиг. 1, 2) вращается с частотой быстроходного вала 1 по стрелке 34 (фиг. 2). Рабочие и отводящие участки замкнутого паза 4 кулачка, размещенные на его боковых кромках 26, 29, воздействуют на концы 12 рычагов, которые при этом совершают колебания относительно осей 13 в продольных плоскостях сечения передачи (плоскостях, проходящих через продольную ось 14 передачи). При этом концы рычагов с зубьями 10, 11 совершают зубчатые зацепления с венцами 6, 7 соответственно. Из-за различия числа зубьев венцов и числа рычагов 9 в процессе этих зацеплений вследствие клинового эффекта возникают усилия, вызывающие угловое перемещение рычагов относительно неподвижного колеса 5 в плоскости, перпендикулярной продольной оси 14 передачи. Это перемещение передается обойме и закрепленному с ней тихоходному валу 2.

Взаимодействие рычагов в передаче поясняет фиг. 5, на которой изображена часть развертка 35 колеса 5 и схематично показаны проекции паза 4 кулачка, рычагов 9 и осей 13 их вращения. Замкнутый паз 4 кулачка перемещается по стрелке 36. Рабочие участки 37, 38 боковых кромок паза 4 воздействуют на конец 12 рычагов и вводят рабочий профиль 39 их зубьев в зацепление с тем зубчатым венцом колеса 5, рабочий участок которого расположен на первой относительно этого венца боковой кромке замкнутого паза 4.

В передаче могут быть выполнены три варианта выведения рычагов из зацеплений.

В первом варианте выполнен зазор между нерабочими профилями зубьев рычага и зубчатого венца в первый момент выведения рычага из зубчатого зацепления при наличии точечного касания выпуклого конца 12 рычага с отводящим участком кромки замкнутого паза.

Во втором варианте (фиг. 6, выносной элемент I) при достижении безопасного минимального зазора L между нерабочими профилями 40, 41 зубьев рычага и венца соответственно отводящие участки 42, 43 боковых кромок замкнутого паза 4 воздействуют на конец 12 рычагов и выводят рычаги из зацеплений с тем зубчатым венцом, отводящий участок которого расположен на второй относительно этого венца боковой кромке замкнутого паза 4. Для уменьшения контактных напряжений, возникающих в момент касания рычагов с отводящим участком кромки паза, в течение которого изменяется направление качания рычага на оси 13 на обратное, на поверхности их концов 12 выполнены площадки 44, 45, параллельные отводящим участкам 42, 43 боковых кромок замкнутого паза соответственно в этот момент.

В третьем варианте (фиг. 7, выносной элемент II) выведение из зацепления выполняется в процессе касания нерабочих профилей 40, 41 зубьев рычага и венца соответственно. При этом возникает по нормали к линии касания этих профилей усилие P, одной из составляющих которого является усилие P1, обеспечивающее поворот рычага на оси 13 в обратную сторону, т.е. первоначальный вывод рычага из зацепления с венцом. Для предотвращения первоначального удара конца 12 рычага об отводящий участок боковой кромки паза между ним и началом этого участка выполнен зазор L1. В этом варианте исключен первоначальный контакт рычага с отводящим участком боковой кромки паза, обусловливающий основную часть износа их поверхностей. Первоначальный контакт нерабочих профилей зубьев рычага и венца по линии зацепления создает меньшие контактные напряжения по сравнению с точечным контактом конца 12 рычага, не имеющего контактных площадок 44, 45. При этом износ нерабочих профилей зубьев не уменьшает срок службы передачи.

Таким образом, в вариантах 2 и 3 достигается выполнение цели уменьшения износа отводящих участков кромок паза кулачка и ответных им участков на концах звеньев.

Между концом, например, отводящего участка 42 кромки паза (фиг. 5) и началом следующего рабочего участка 38 кромки паза выполнен исходный участок замкнутого паза, в пределах которого зубья рычагов 9 находятся в исходном (нейтральном) положении вне плоскостей, проходящих через вершины зубьев зубчатых венцов (не обозначены).

Для предотвращения заклинивания рычагов 9 при повороте их на оси 13 опор вращения с исходное положение вторые концы 12 рычагов размещены с зазором относительно внутренней кромки 27 замкнутого паза 4 кулачка.

Для обеспечения работоспособности передачи и также увеличения ее КПД за счет исключения трения второго конца рычага о нерабочие участки боковых кромок замкнутого паза 4, расположенные напротив их рабочих и отводящих участков, между ними и вторым концом рычагов выполнен зазор (не показан).

На протяжении исходного участка замкнутого паза кулачка между обеими боковыми кромками 26, 29 этого паза и вторым концом 12 рычага выполнены равные зазоры. При отклонении рычага от среднего положения один зазор может быть больше другого, причем другой зазор может отсутствовать совсем.

Таким образом, в любом поперечном сечении замкнутого паза кулачка выполнен зазор по крайней мере между одной боковой кромкой замкнутого паза и вторым концом рычагов.

На фиг. 8 показана передача, опора вращения рычага которой содержит ось 13 и подшипник скольжения 46. Этим достигается уменьшение потерь энергии на трение в опоре вращения рычага и, следовательно, увеличение КПД передачи.

Передача работает аналогично рассмотренной выше передаче с той особенностью, что рычаги качаются относительно оси 13 на подшипнике скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОРЦОВАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1995 |

|

RU2108506C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1996 |

|

RU2165552C2 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1992 |

|

RU2032123C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 1992 |

|

RU2037698C1 |

| СООСНАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 2003 |

|

RU2241879C1 |

| СООСНАЯ ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ РОЛИКОВЫМИ ЗВЕНЬЯМИ | 2003 |

|

RU2247882C1 |

| ПЕРЕДАЧА С ПРОМЕЖУТОЧНЫМИ ЗВЕНЬЯМИ | 2006 |

|

RU2319051C1 |

| Реверсивная передача | 1987 |

|

SU1490359A1 |

| ЭЛЕКТРОПРИВОД С ТРЕХСТУПЕНЧАТЫМ ПЛАНЕТАРНЫМ РЕДУКТОРОМ | 2011 |

|

RU2478850C2 |

| Передача с промежуточными звеньями | 2024 |

|

RU2821811C1 |

Передача предназначена для использования в механических приводах машин. Передача содержит быстроходный и тихоходный валы, кулачок с пазом, неподвижное центральное колесо, обойму с радиальными пазами, промежуточные звенья. Кулачок выполнен барабанного типа с замкнутым пазом по периметру. Обойма выполнена из составных частей. Замкнутый паз выполнен составными частями кулачка. В результате улучшается технологичность передачи, уменьшается износ кромок паза кулачка и уменьшаются габариты передачи. 8 з.п.ф-лы, 8 ил.

| SU, авторское свидетельство N 1772488, А 16 Р 25/08, 1992. |

Авторы

Даты

1998-06-20—Публикация

1993-11-02—Подача