Изобретение относится к устройствам для сжигания газа и может быть использовано в различных нагревательных печах и тепловых агрегатах металлургической, машиностроительной и нефтеперерабатывающей промышленности.

Известны плоскопламенные горелки (ППГ) [1, с. 183, рис. 75б], содержащие корпус с тангенциально установленным воздухоподающим патрубком, который обращается с источником воздуха, винт-завихритель, размещенный в корпусе, центральную газоподающую трубу с радиальными отверстиями для выхода газа и горелочный камень, примыкающий к корпусу горелки и образующий амбразуру с тороидальной поверхностью. При работе аналогов нагнетаемый поток воздуха интенсивно завихряется, смешивается с газом и газовоздушная смесь тонким веерообразным слоем растекается по поверхности горелочного камня, образуя разомкнутый факел.

Недостатками аналогов являются принудительная подача воздуха, сложность устройства, узкий диапазон устойчивости раскрытия факела и регулирования производительности.

Наиболее близким аналогом является излучающая горелка [2], содержащая горелочный камень с амбразурой, сообщенной с источником воздуха, центральную газоподающую трубу и дисковый отражатель, установленный за срезом амбразуры и снабженный инжекционной смесительной камерой, сообщенной с амбразурой и с центральной трубой посредством тангенциальных отверстий, имеющих диаметр, составляющий 0,5-1,0 от расстояния между дисками на боковой поверхности отражателя, а расстояние от последнего до выходного среза амбразуры выполнено равным 0,1-0,3 диаметра профилированных дисков.

В прототипе устранена принудительная подача воздуха, однако его недостатками являются сложность устройства и узкий диапазон регулирования производительности.

Задачей, решаемой изобретением, является технический результат - упрощение устройства горелки и расширение диапазона регулирования ее производительности.

Технический результат достигается тем, что воздухоподводящий корпус входным торцом сообщается с атмосферой через зазор, образуемый корпусом и экранирующей крышкой, а выходным торцом - с объемом топочной камеры, у тангенциального завихрителя один торец заглушен, а выходной торец выполнен из кольцевого фланца и примыкающей к нему дискообразной крышки, которые образуют торцевую полость конфузорно-переходящую в кольцевой зазор для выхода газа в радиальном направлении, причем завихритель установлен в корпусе горелки по его оси так, что кольцевой зазор расположен на расстоянии 0,15-0,25 D от плоскости поверхности горелочного камня, где D - диаметр корпуса горелки.

Упрощение устройства горелки достигается путем установки вместо центральной газоподводящей трубы, обечайки и дискового отражателя - тангенциального завихрителя с газоподводящим патрубком. Тангенциальный завихритель образует сплошную веерообразную струю газа, а в прототипе истечение газа происходит через отдельные тангенциальные отверстия. Кроме того, устраняется разделение потока воздуха на первичный и вторичный. Тангенциальный завихритель создает устойчивую веерообразную струю и раскрытый факел горения в широком диапазоне регулирования расхода газа, т.е. производительности горелки.

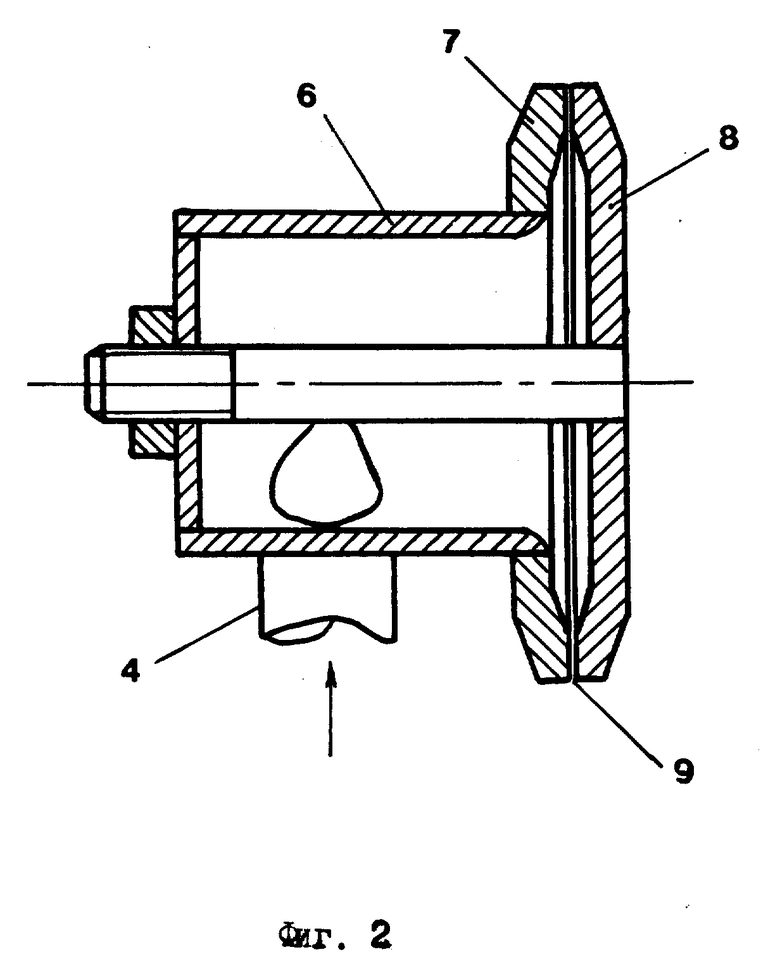

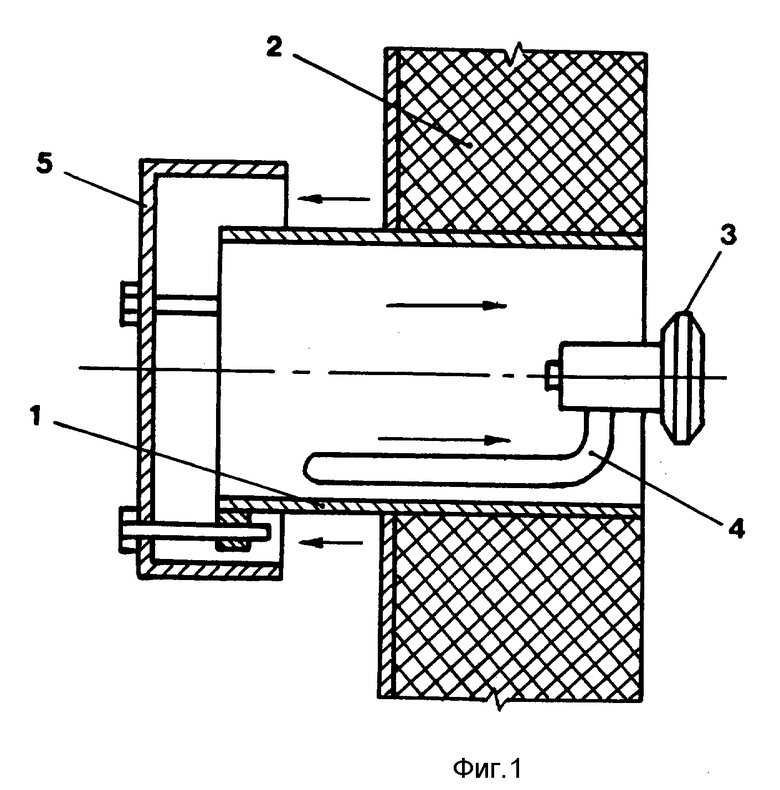

На фиг. 1 показан продольный разрез горелки; на фиг. 2 - продольный разрез тангенциального завихрителя (увеличено по сравнению с фиг. 1).

Плоскопламенная горелка (фиг. 1) содержит цилиндрический корпус 1, горелочный камень 2, тангенциальный завихритель 3 с газоподводящим патрубком 4 и экранирующую крышку 5. Корпус 1 размещен в стенке топочной камеры, облицованной горелочным камнем 2. Завихритель 3 установлен по оси горелки у выхода в топочную камеру. Тангенциальный завихритель (фиг. 2) имеет цилиндрический корпус 6, на котором закреплен торцевой фланец 7. Дискообразная крышка 8 с помощью болтового соединения закреплена в заглушенном торце завихрителя. Фланец 7 и крышка 8 образуют торцевую полость, которая в радиальном направлении конфузорно переходит в торцевой зазор 9.

Горелка работает следующим образом.

Топливный газ подается по патрубку 4 в завихритель 3, где поток газа получает вихревое движение и затем выходит через кольцевой зазор 9 в виде плоской веерообразной струи, которая движется вблизи поверхности горелочного камня 2. Струя газа эжектирует воздух, поступающий из атмосферы по корпусу 1, перемешивается с ним и образует плоский дискообразный (раскрытый) факел. Продукты сгорания нагревают горелочный камень 2, который создает мощный поток теплового излучения, подогревают и воспламеняют газовоздушную смесь. Со стороны топочной камеры образуется зона рециркуляции продуктов горения, которая также воспламеняет и стабилизирует горение в факеле.

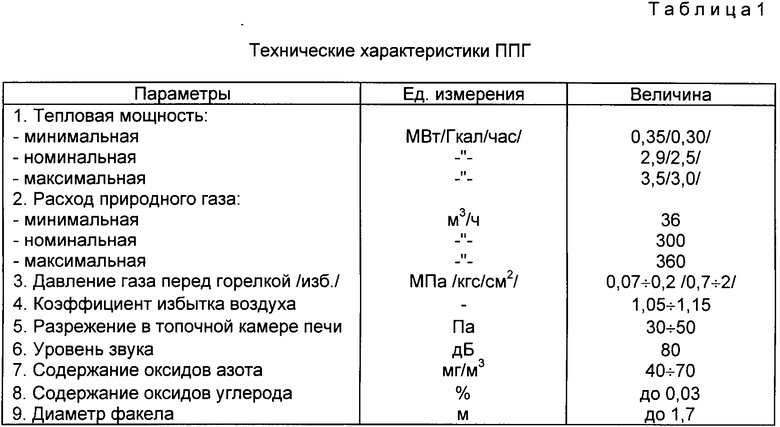

Пример конкретного выполнения. Изготовлено несколько десятков образцов предлагаемой ППГ. Корпус горелок выполнен из трубы 426 х 8 мм. Детали завихрителя вытачивались из стали. В качестве горелочного камня использовался шамотный кирпич, из которого выполнена кладка топочной камеры толщиной 1,5 кирпича. Горелки установлены на шести технологических пароперегревательных печах АО "Синтез-каучук", г. Тольятти. На каждой печи установлено 12 горелок: по шесть горелок с двух противоположных сторон, в два яруса. Удаление продуктов сгорания из каждой печи производится через дымовую трубу высотой 45 м. Технические характеристики ППГ приведены в таблице.

В ходе наладочных испытаний установлено, что оптимальная работа горелок наблюдается, когда кольцевой зазор для выхода веерообразной струи газа расположен на расстоянии h = 0,15 - 0,25 D от плоскости поверхности горелочного камня, где D - диаметр корпуса горелки. При величинах h < 0,15 D поступает количество воздуха, недостаточное для полного сгорания газа, а при h > 0,25 D, напротив, воздух поступает в избытке.

Опыт эксплуатации указанных печей с ППГ в течение четырех лет показал:

- простоту монтажа и удобство эксплуатации горелок благодаря их несложной конструкции и малому весу;

- устойчивую работу в широком диапазоне регулирования тепловой мощности;

- высокую эффективность горения газа при минимальном избытке воздуха;

- интенсивный и равномерный нагрев поверхности трубчатых теплообменников;

- эффективное сжигание водородсодержащего абгаза.

Применение предлагаемой горелки в различных термических и технологических печах, в теплообменных агрегатах позволит повысить эффективность использования топливного газа, осуществить интенсивный и равномерный подвод тепла к нагреваемой поверхности, а также уменьшить эмиссию вредных веществ, особенно оксидов азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плоскопламенная горелка | 1979 |

|

SU868265A1 |

| Газовая плоскопламенная горелка | 1979 |

|

SU800489A1 |

| Плоскопламенная горелка | 1985 |

|

SU1315731A1 |

| Газомазутная плоскопламенная горелка | 1979 |

|

SU787798A1 |

| Радиационная горелка | 1983 |

|

SU1302091A1 |

| Газовая плоскопламенная горелка | 1976 |

|

SU603805A2 |

| ГАЗОВАЯ ПЛОСКОПЛАМЕННАЯ ГОРЕЛКА | 1969 |

|

SU238068A1 |

| Газовая плоскопламенная горелка со встроенным радиационным рекуператором | 2015 |

|

RU2622357C1 |

| Горн агломерационной и обжиговой машины | 1980 |

|

SU934175A1 |

| СПОСОБ СЖИГАНИЯ ГАЗА В ГОРЕЛКАХ ЗАЖИГАТЕЛЬНЫХ ГОРНОВ АГЛОМЕРАЦИОННЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525960C2 |

Изобретение относится к энергетике и используется для сжигания газа в нагревательных печах и тепловых агрегатах с косвенно-радиационным режимом теплообмена в металлургической, машиностроительной, нефтеперерабатывающей и других отраслях промышленности. Горелка содержит воздухоподводящий корпус 1 с экранирующей крышкой 5 и тангенциальный завихритель 3 с газоподводящей трубой 4. Корпус 1 размещен в стене топочной камеры, облицованной горелочным камнем 2. Завихритель 3 установлен по оси корпуса 1. У завихрителя 3 торцевая полость конфузорно переходит в кольцевой зазор для выхода газа в радиальном направлении. Зазор расположен на расстоянии 0,15 - 0,25 D от плоскости поверхности горелочного камня, где D - диаметр корпуса горелки. 2 ил.

Плоскопламенная горелка, содержащая воздухоподводящий корпус, размещенный в стенке топочной камеры, голерочный камень, которым облицована камера, тангенциальный завихритель с газоподводящим патрубком и экранирующую крышку, отличающаяся тем, что воздухоподводящий корпус входным торцом сообщается с атмосферой через зазор, образуемый корпусом и экранирующей крышкой, а выходным торцом - с объемом топочной камеры, у тангенциального завихрителя один торец заглушен, а выходной торец выполнен из кольцевого фланца и примыкающей к нему дискообразной крышки, которые образуют торцевую полость, конфузорно переходящую в кольцевой зазор для выхода газа в радиальном направлении, причем завихритель установлен в корпусе горелки по его оси так, что кольцевой зазор расположен на расстоянии 0,15 - 0,25 D от плоскости поверхности горелочного камня, где D - диаметр корпуса горелки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Еринов А.Е., Сорина Б.С | |||

| Рациональные методы сжигания газового топлива в нагревательных печах, - Киев.: Техника, 1970, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1776917, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-04-10—Публикация

1994-11-15—Подача