Изобретение относится к области обработки стали для получения электроизоляционных покрытий на ее поверхности и может быть использовано в электротехнической промышленности.

Известен состав для получения электроизоляционного покрытия на основе фосфата алюминия, коллоидного кремнезема с добавлением соединений хрома и борной кислоты [1].

Недостатками данного состава являются токсичность хромовых соединений и нестабильность при хранении и эксплуатации.

Наиболее близким к заявляемому изобретению является состав [2], содержащий, мас %:

Ортофосфорнеая кислота - 35-65

Оксид магния - 1-5

Гидроксид алюминия - 1-5

Борная кислота - 0,1-0,5

Водорастворимое соединение натрия - 0,01-0,1

Вода - Остальное

Недостатком данного состава является длительность процесса полной полимеризации раствора на электротехнической стали.

Задачей изобретения является ускорение процесса полимеризации электроизоляционного раствора при сохранении высоких магнитных свойств покрытий.

Поставленная задача достигается тем, что на листовую анизотропную электротехническую сталь наносят состав, дополнительно содержащий комплексные удобрения при следующем соотношении компонентов, мас %:

Ортофосфорная кислота - 45,3-48,5

Оксид магния - 3,9-4,4

Гидроксид алюминия - 2,0-2,6

Борная кислота - 0,3-0,4

Жидкие комплексные удобрения - 5-10

Вода - Остальное

Жидкие комплексные удобрения представляют собой раствор солей фосфатов и полифосфатов аммония. Жидкие комплексные удобрения марки 10-34 со следующим составом компонентов, формы P2O5,%:

Орто - 8,7

Пиро - 12,3

Триполи - 8,0

Тетраполи - 5,4

Содержание азота - 10

Ионы железа (в перерасчете на Fe2O3) - 0,34-0,35

Ионы алюминия (в перерасчете на Al2O3) - 0,5-0,55

Введение жидких комплексных удобрений в электроизоляционный состав позволяет снизить длительность процесса полной полимеризации данного состава при сохранении высоких магнитных свойств покрытий.

Состав готовят следующим образом.

В водную суспензию оксида магния, гидроксида алюминия и борной кислоты вводят небольшими порциями ортофосфорную кислоту. Раствор нагревают до 110oC до полного растворения всех компонентов. После охлаждения до 20-30oC вводят жидкие комплексные удобрения.

Во всех примерах образцы анизотропной электротехнической стали обрабатывали в течение 5 с при температуре 30±5oC. Излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергались термообработке при температуре 800oC в течение 10-60 с.

Удельные потери при магнитной индукции 1,7 Тл и частоте Гц (P1,7/50) определяют по ГОСТ 12119-80.

Термостойкость покрытий определяют по температуре, при которой уменьшается прочность сцепления покрытия с металлом.

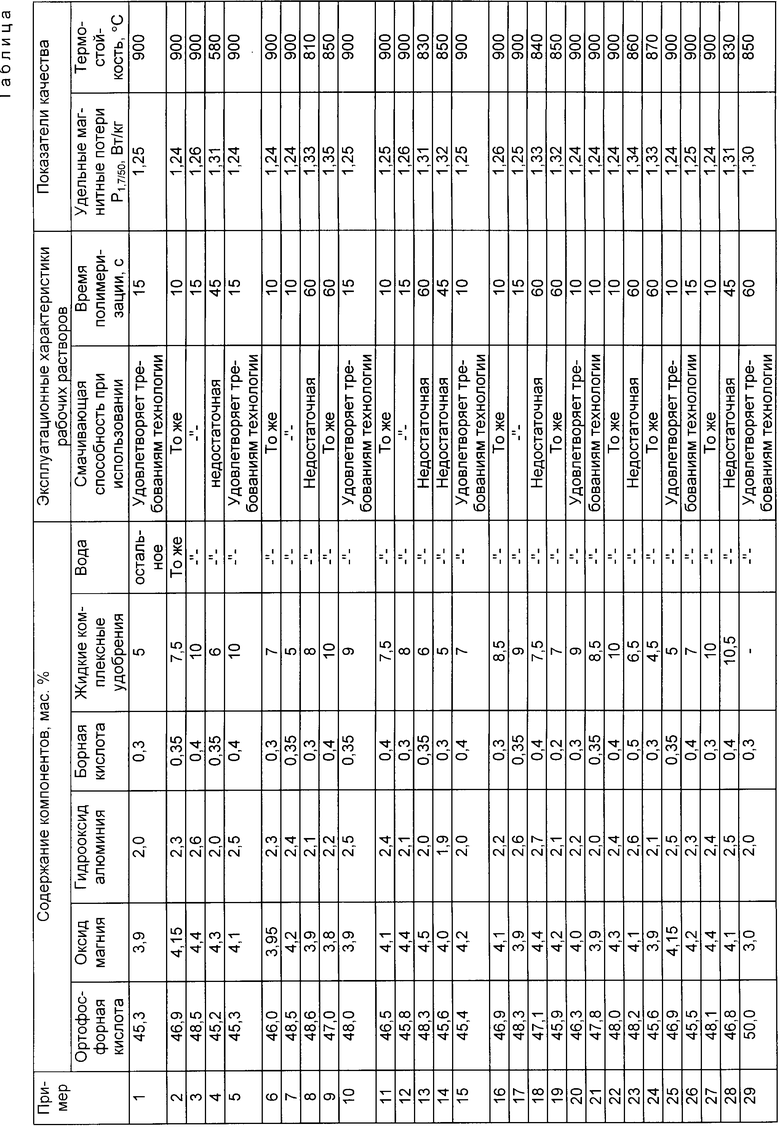

В таблице приведены эксплуатационные характеристики рабочих растворов и показатели качества электроизоляционных покрытий, полученных в предлагаемых составах и по прототипу.

При анализе экспериментальных данных видно, что при содержании ортофосфорной кислоты, оксида магния, гидроксида алюминия, борной кислоты, жидких комплексных удобрений выше и ниже заявленной концентрации (см. примеры 4, 8, 9, 13, 14, 18, 19, 23, 24, 28) смачивающая способность рабочих растворов при использовании недостаточная, время полимеризации и магнитные свойства покрытия близки к значениям прототипа. Пример 29 характеризует свойства раствора прототипа и покрытий, полученных в нем.

таким образом, поставленная задача достигается совокупностью всех признаков, заявляемых в решении. Использование предложенного состава обеспечивает следующие преимущества: ускорение процесса полимеризации электроизоляционного раствора в 4-6 раз; экономию энергоресурсов за счет сокращения времени сушки покрытий; повышение магнитных свойств и качества покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1996 |

|

RU2121178C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2097858C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2127921C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098393C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1997 |

|

RU2122603C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2176286C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2152456C2 |

| ВОДОРАСТВОРИМЫЙ СОСТАВ ДЛЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1997 |

|

RU2132100C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2360033C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2117345C1 |

Изобретение относится к области обработки стали для получения электроизоляционных покрытий на ее поверхности и может быть использовано в электротехнической промышленности. На листовую анизотропную электротехническую сталь наносят состав, дополнительно содержащий жидкие комплексные удобрения при следующем соотношении компонентов, мас.%:

Ортофосфорная кислота - 45,3 - 48,5

Оксид магния - 3,9 - 4,4

Гидроксид алюминия - 2,0 - 2,6

Борная кислота - 0,3 - 0,4

Жидкие комплексные удобрения - 5 - 10

Вода - Остальное

Использование предложенного состава позволяет ускорить процесс полимеризации электроизоляционного раствора в 4 - 6 раз, экономить энергоресурсы за счет сокращения времени сушки, повысить магнитные свойства и качество покрытий. 1 з.п. ф-лы, 1 табл.

Ортофосфорная кислота - 45,3 - 48,5

Оксид магния - 3,9 - 4,4

Гидроксид алюминия - 2,0 - 2,6

Борная кислота - 0,3 - 0,4

Жидкие комплексные удобрения - 5 - 10

Вода - Остальное

2. Состав по п.1, отличающийся тем, что он содержит жидкие комплексные удобрения следующего состава, мас.%:

Ортофосфаты - 8,7

Пирофосфаты - 12,3

Триполифосфаты - 8,0

Тетраполифосфаты - 5,4

Содержание азота - 10

Ионы железа (в пересчете на Fe2O3) - 0,34 - 0,35

Ионы алюминия (в пересчете на Al2O3) - 0,5 - 0,55в

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 53-28375, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1475981, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-10—Публикация

1996-12-16—Подача