Изобретение относится к области обработки стали для получения электроизоляционных покрытий на ее поверхности и может быть использовано в электротехнической промышленности.

Известен состав для получения электроизоляционного покрытия на основе фосфата алюминия и коллоидного кремнезема с добавками соединений хрома и борной кислоты (1).

Недостатками данного состава являются токсичность хромовых соединений и низкие магнитные свойства.

Наиболее близким к заявляемому изобретению является состав (2), содержащий, мас.%:

Ортофосфорная кислота или - 35-65

Фосфат-ионы (в пересчете на P2O5) - 25-47

Оксид магния или - 1-5

Ионы магния (Mg2+) - 0,6-3,0

Гидроксид алюминия или - 1-5

Ионы алюминия (Al3+) - 0,35-1,7

Борная кислота или - 0,1-0,5

Ионы бора (в пересчете на B2O3) - 0,06-0,28

Водорастворимое соединение натрия - 0,01-0,1

Вода - Остальное

Недостатком данного состава является высокий коэффициент старения по удельным магнитным потерям.

Задачей данного изобретения является создание состава для получения электроизоляционного покрытия с низким коэффициентом старения по удельным магнитным потерям и улучшенными физико-механическими характеристиками.

Поставленная задача достигается тем, что на электротехническую анизотропную сталь наносят состав, содержащий ионы фосфата, алюминия, магния, бора и воду, отличающийся тем, что имеет количественный состав, мас.%:

ионы фосфата (в пересчете на P2O5) - 34,6-42,0

Ионы алюминия (Al3+) - 0,8 - 1,1

Ионы магния (Mg2+) - 2,6 - 3,1

Ионы бора (B2O3) - 0,20 - 0,24

Вода - Остальное

При следующем соотношении компонентов:

P2O5:(Mg2++Al3+) = 8,65 - 10, а Mg2+: Al3+ = 2,6 - 3

Состав готовят следующим образом:

В водную суспензию оксида магния, гидроксида алюминия и борной кислоты вводят небольшими порциями ортофосфорную кислоту. Раствор нагревают до температуры 90 - 100oC для полного растворения всех компонентов. Полученный раствор охлаждают до 10 - 40oC.

Во всех примерах образцы электротехнической анизотропной стали обрабатывались в течение 5 с при температуре 20 ± 5oC. Излишки раствора удалялись отжимом гуммированными валками. Покрытия подвергались термообработке при температуре 800oC в течение 60 с.

Коэффициент старения стали определяют по ГОСТ 21427.1-83.

Физико-механические свойства покрытий определяют следующими показателями:

коррозионные испытания проводят в камере 5%-ного солевого тумана по ТУ 6-19/1654-83 и во влажной камере по ГОСТ 9.074-77 до появления следов коррозии;

влагостойкость (3);

удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц (P1,7/50) определяют по ГОСТ 12119-80.

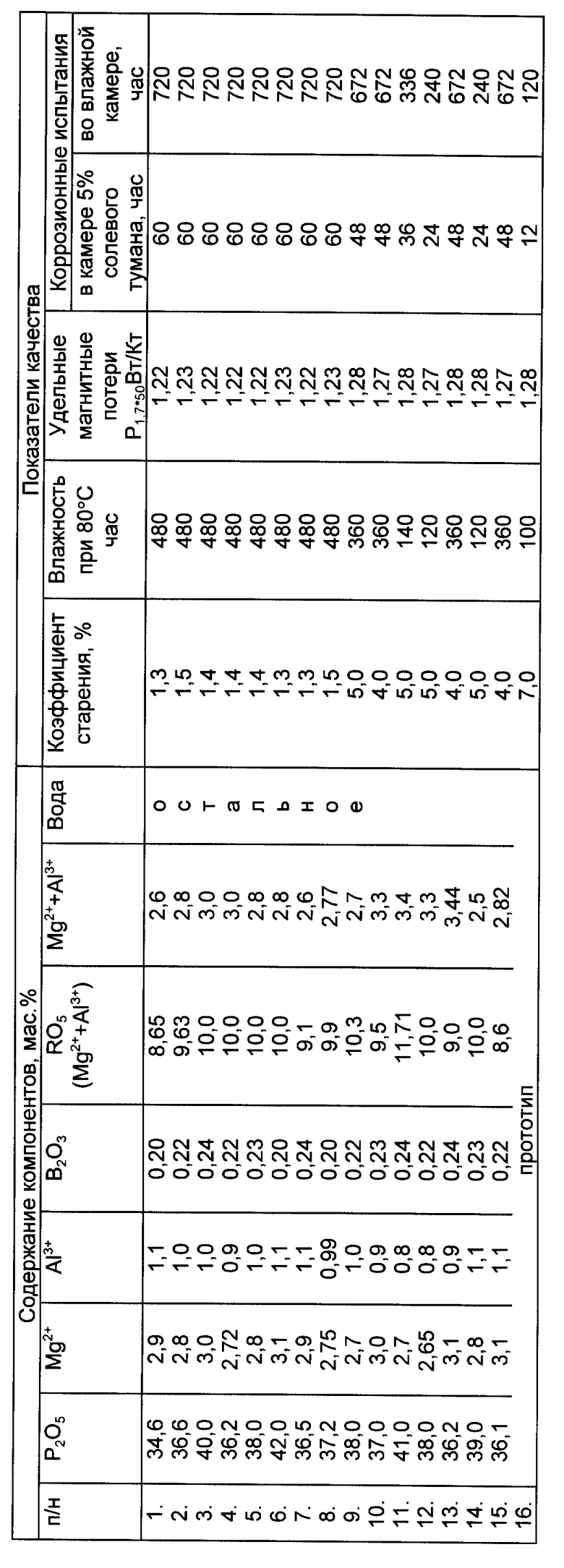

В таблице приведены физико-механические свойства покрытий, полученных в предлагаемых растворах и по прототипу.

При анализе полученных данных видно, что при соотношении компонентов в составе выше или ниже указанных пределов (примеры 9-15) электроизоляционные покрытия имели высокий коэффициент старения по удельным магнитным потерям.

В составах с заявляемыми соотношениями (примеры 1-8) электроизоляционные покрытия имели низкий коэффициент старение по удельным магнитным потерям и улучшенные физико-механические характеристики.

Пример 16 характеризует свойства покрытий, полученных в растворе прототипа.

Таким образом, поставленная задача достигается совокупностью всех признаков, заявляемых в решении.

Использование предложенного состава обеспечивает следующие преимущества: улучшение физико-механических показателей покрытий; позволяет сохранять магнитные свойства стали при эксплуатации оборудования; увеличить срок службы изделий из электротехнической стали в условиях повышенной влажности.

Литература

1. Патент N 5328375 Япония. Изобр. за рубежом, 1979, N 3, стр. 35

2. Авторское свидетельство СССР N 1475981 (прототип).

3. М. И. Карякина "Испытания лакокрасочных материалов и покрытий", М. "Химия", 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2000 |

|

RU2176286C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2012 |

|

RU2489518C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2556184C1 |

| СПОСОБ И СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2371518C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1995 |

|

RU2098514C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2096849C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2097858C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2007 |

|

RU2360033C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2001 |

|

RU2209255C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2158032C1 |

Изобретение относится к области обработки стали для получения электроизоляционных покрытий на ее поверхности и может быть использовано в электротехнической промышленности. На электротехническую анизотропную сталь наносят состав, содержащий ионы фосфата (в пересчете на P2O5) - 34,6-42,0 мас.%, алюминия (Al3+) - 0,8-1,1 мас. %, (Mg2+) - 2,6-3,1 мас.%, бора (B2O3) - 0,20-0,24 мас. % и воду - остальное при следующем соотношении компонентов: P2O5 : (Mg2+ + Al3+) = 8,65 - 10, а Mg2+ + Al3+ = 2,6 - 3. Использование предложенного состава позволит получить электроизоляционное покрытие с улучшенными физико-механическими характеристиками, сохранять магнитные свойства стали при эксплуатации оборудования, увеличить срок службы изделий из электротехнической стали в условиях повышенной влажности. 1 табл.

Состав для получения электроизоляционного покрытия, содержащий ионы фосфата, алюминия, магния, бора и воду, отличающийся тем, что имеет количественный состав, мас.%:

Ионы фосфата (в пересчете на P2O5 - 34,6 - 42,0

Ионы алюминия (Al3+) - 0,8 - 1,1

Ионы магния (Mg2+) - 2,6 - 3,1

Ионы бора (B2O3) - 0,20 - 0,24

Вода - Остальное

при следующем соотношении компонентов: P2O5 : (Mg2+) + (Al3+) = 8,65 oC 10,0 а Mg2+ : Al3+ = 2,6 oC 3,0.

| Состав для получения электроизоляционного покрытия | 1987 |

|

SU1475981A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО УГЛЕРОДИСТОГО МЕТАЛЛА НА ОСНОВЕ ЖЕЛЕЗА | 2001 |

|

RU2219245C2 |

| US 5478413 A, 26.12.95 | |||

| Способ получения термостойкогоэлЕКТРОизОляциОННОгО пОКРыТияНА СТАли | 1978 |

|

SU802399A1 |

| ОБЗОРНАЯ ЩЕЛЕВАЯ КАМЕРА ОБСКУРА | 2016 |

|

RU2672305C2 |

Авторы

Даты

1998-11-27—Публикация

1997-03-25—Подача