Изобретение относится к области стирки белья и других текстильных изделий и основано на использовании ультразвука для интенсификации технологического процесса стирки.

Известно кавитационное устройство для стирки белья, содержащее размещенный в корпусе вибрационный элемент, соединенный с частотным источником питания. Один из торцов корпуса выполнен открытым, а вибрационный элемент размещен в корпусе таким образом, что абсцисса колебаний элемента параллельна плоскости открытого торца корпуса, при этом пространство между элементом и корпусом заполнено эластичным герметиком. Частота колебаний источника питания вибрационного элемента лежит в интервале частот, например выбирается равной частоте промышленной или бытовой электрической сети. Вибрационный элемент колеблется за счет электромагнитов, расположенных на двух встречно расположенных Ш-образных магнитопроводах.

Другим вариантом выполнения вибрационного элемента является изготовление его в виде пьезокерамической пластины, продольная ось которой ориентирована параллельно открытому торцу корпуса.

Недостатком известного устройства является зависимость эффективности его действия от случайных факторов, как конструктивных, так и эксплуатационных: рабочей частоты вибрационного элемента, растворимости стирального порошка, климатических условий (температуры, атмосферного давления, влажности), а также низкого КПД вибрационного элемента, как преобразователя электрической энергии в акустическую [1].

Известно устройство для стирки, содержащее вибрационный элемент, включающий дисковый керамический колебательный элемент с прикрепленными к нему металлическими электродами. Излучение звука осуществляется через согласующий слой, толщина которого выбирается равной 1/4 длины волны рабочей частоты. Керамический колебательный элемент окружен массивным кольцом, а вся конструкция вибрационного элемента, кроме поверхности согласующего слоя, залита пенополиуретаном [2] . Такое выполнение устройства позволило существенно повысить его эффективность. Однако, конструкция устройства, выполненная в соответствии с данным изобретением, имеет существенный недостаток, заключающийся в том, что согласующий слой для обеспечения функционирования устройства в нижней части ультразвукового диапазона, например для 20 кГц, должен быть равен 40 мм, что значительно увеличивает габариты устройства. Кроме того, четвертьволновые слои, являясь эффективным согласующим средством для фиксированной частоты, не обеспечивают такого же согласования, а следовательно и эффективности, в широкой полосе частот.

Наиболее близким по технической сущности и достигаемому результату при использовании к заявляемому изобретению является кавитационное устройство для стирки, содержащее размещенный в корпусе вибрационный элемент, соединенный с частотным источником питания. Одни из торцов корпуса выполнен открытым. Вибрационный элемент размещен в корпусе таким образом, что продольная ось его преобразователя ориентирована параллельно открытому торцу корпуса. Пространство между вибрационным элементом и корпусом заполнено эластичным герметиком. Частота источника питания вибрационного элемента выбирается в интервале звуковых частот. В соответствии с одним из зависимых пунктов, вибрационный элемент выполнен в виде двух встречно расположенных Ш-образных магнитопроводов, на центральных стержнях которых расположена общая для обоих магнитопроводов электрокатушка, а проходящая через соприкасающиеся торцы магнитопроводов плоскость параллельна открытому торцу корпуса [3].

В данном устройстве устранены недостатки, свойственные устройству [2], вместе с тем эксплуатация устройства, взятого в качестве прототипа, показала, что рабочая частота, на которой наиболее интенсивно влияет ультразвук на процесс отстирывания, также зависит от ряда случайных факторов: температуры, концентрации моющего раствора, атмосферного давления.

Еще в большей степени эти факторы проявляют свое влияние на резонансную частоту зарождающегося газового пузырька, являющегося трансформатором колебательной скорости, обеспечивающей моющий эффект и изменяющейся по мере развития пузырька.

Изобретение направлено на решение задачи, заключающейся в создании устройства, в котором в значительной степени уменьшено влияние ряда случайных факторов, упомянутых выше, на процесс стирки. Технический результат, получаемый при использовании изобретения, заключается в устранении недостатков прототипа, перечисленные выше, и в итоге, обеспечивает интенсификацию и повышение качества процесса отстирывания при снижении энергопотребления.

Сущность изобретения заключается в том, что в ультразвуковом устройстве для стирки преимущественно текстильных изделий, содержащем генератор электрических колебаний, вход которого соединен с источником питания, а выход - с размещенным в корпусе акустическим излучателем, содержащим вибратор, выполненный в виде пьезокерамического элемента

генератор электрических колебаний выполнен в виде источника акустических колебаний качающейся частоты в диапазоне частот fн-fв;

наибольший размер акустического излучателя выбран равным (0,6-0,8) длины волны λ для средней частоты рабочего диапазона fн - fв;

в корпусе излучателя выполнена площадка, на которой опорой по контуру установлена металлическая пластина с пьезокерамическим элементом, и закрепленная в нем посредством механического замка;

излучающая поверхность акустического излучателя герметизирована материалом, являющимся гидрофильным для моющей жидкости в рабочем диапазоне частот.

Кроме того, изобретение характеризуется следующими отличительными признаками, используемыми в частных случаях его выполнения:

Диаметры площадок, выполненных в корпусе, связаны соотношением

0,9<d1/d2<1,0,

где

d1 -внутренний диаметр площадки;

d2 - внешний диаметр площадки;

площадка для опоры металлической пластины выполнена в виде сферического сегмента;

пьезокерамический элемент может быть выполнен в виде усеченного конуса, при этом диаметр его меньше основания соотносится с его большим диаметром как fв/fн, его средний диаметр выбирается равным (0,6-0,8) λ для средней частоты рабочего диапазона, а высота усеченного конуса выбрана большей диаметра меньшего основания;

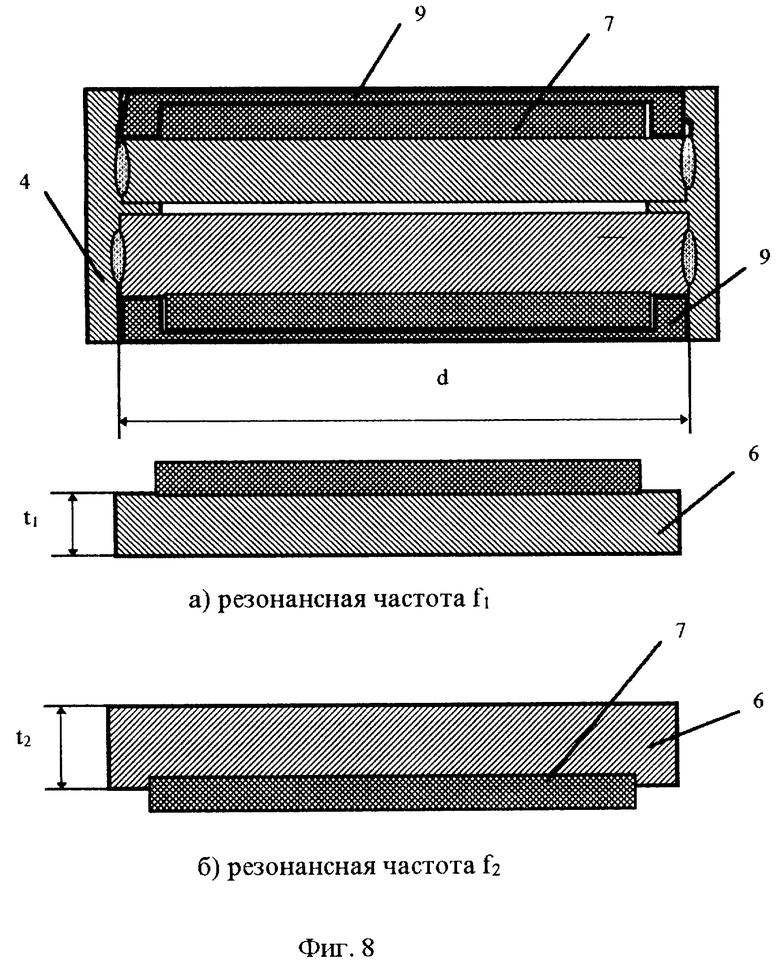

акустический излучатель может содержать, по крайней мере, два вибратора, металлические пластины которых, с закрепленными на них пьезоэлементами, размещены на выполненных в корпусе площадках с опорой по контуру и закреплены посредством механического замка, причем один вибратор имеет первую резонансную моду на частоте fн, а другой - на частоте fв;

акустический излучатель может быть выполнен в виде пьезокерамического диска, размеры которого связаны соотношением:

t = (0,12 - 0,15)d,

где

t - толщина диска;

d - диаметр диска,

и герметизирован материалом гидрофильным для моющей жидкости в рабочем диапазоне частот;

акустический излучатель может быть выполнен в виде пьезокерамического цилиндра, размеры которого связаны соотношениями:

d0 = (1,05 - 1,25)d1, h = (0,8 - 1,2)d1,

где

d0 - внешний диаметр цилиндра;

d1 и h - соответственно внутренний диаметр и высота цилиндра,

причем в торцах цилиндра установлены крышки, а внешняя поверхность герметизирована материалом, гидрофильным для моющей жидкости в рабочем диапазоне частот;

акустический излучатель может быть выполнен в виде пьезокерамического сферического сегмента, размеры которого связаны соотношениями:

d = (0,6 - 0,8) λ , t = (0,2 - 0,3) d,

где

d - внешний диаметр сегмента;

t - высота сферического сегмента,

а внешняя поверхность герметизирована материалом, гидрофильным для моющей жидкости в рабочем диапазоне частот;

масса корпуса не менее чем в три раза должна превышать массу металлической пластины;

гидрофильный материал, используемый для герметизации акустического излучателя, является сонолюминесцентным.

В дальнейшем изобретение поясняется примерами выполнения различных его вариантов со ссылками на чертежи.

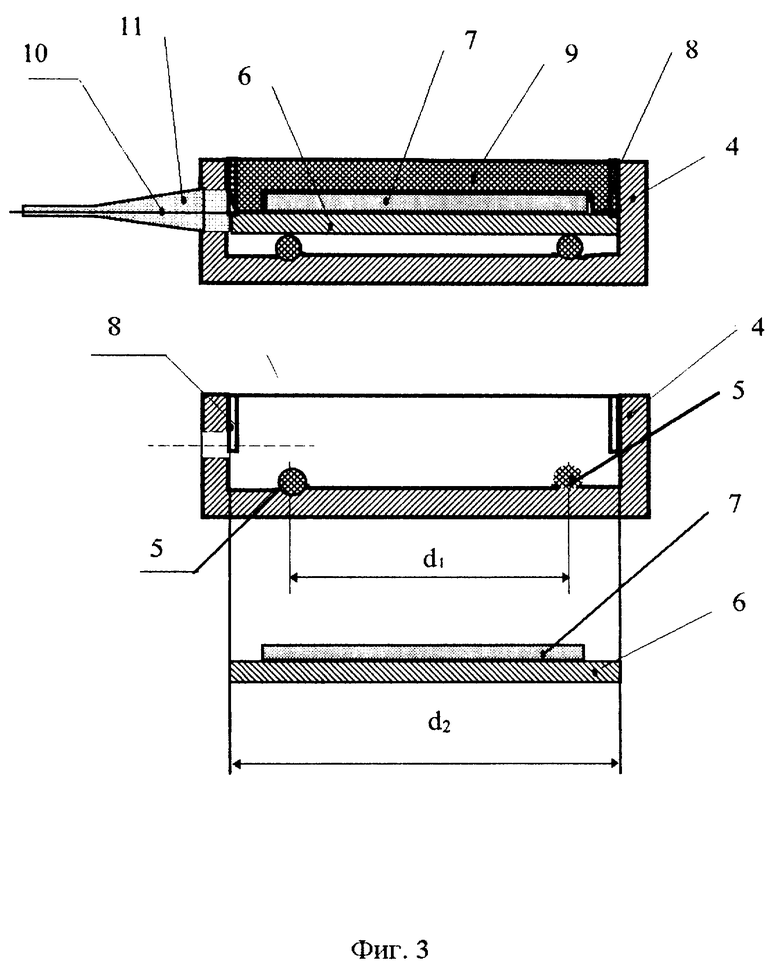

На фиг. 1 изображена принципиальная схема ультразвукового устройства для стирки, преимущественно, текстильных изделий; на фиг. 2 - конструктивное выполнение акустического излучателя устройства; на фиг. 3 - акустический излучатель, в котором площадка для опоры металлической пластины выполнена в виде сферического сегмента; на фиг. 4 - акустический излучатель с цилиндрическим пьезоэлементом; на фиг. 5 - акустический излучатель с пьезоэлементом, выполненным в виде усеченного конуса; на фиг. 6 - акустический излучатель с пьезоэлементом, выполненным в виде сферического сегмента; на фиг. 7 - акустический излучатель с пьезоэлементом в виде диска; на фиг. 8 - акустический излучатель с двумя пьезоэлементами.

При использовании в качестве излучателя вибратора изгибного типа необходимо предусматривать меры по обеспечению стабильности резонансных частот. Одним из вариантов конструкции для обеспечения этой стабильности является выбор опорной площадки (фиг. 2) в корпусе с размерами, удовлетворяющими соотношению

0,9<d1/d2<1,0,

где d1 - внутренний размер площадки;

d2 - внешний размер площадки.

Для пластины, опертой по контуру, при воздействии эксплуатационных факторов диаметр опорной (узловой) окружности находится в пределах опорной площадки и, таким образом, относительное изменение диаметра узловой окружности не превышает 1/2Δ = 5%, то адекватно изменению резонансной частоты изгибных колебаний в пределах ± 10%, т.е. при добротности излучателя в пределах 5 - 10 изменение резонансной частоты излучателя находятся в пределах полосы пропускания и не приводит к снижению излучающей мощности. Однако, и более строгое ограничение размеров площадки нецелесообразно, так как для малых площадок при определенных толщинах вибратора используемый замок не выполняет своей роли - удержание вибратора при его максимальных колебаниях.

Такие же условия обеспечиваются и при выполнении площадки для опоры металлической пластины в виде сферического сегмента (фиг. 3).

Такую же роль - повышение стабильности частотных характеристик при воздействии эксплуатационных факторов - выполняют и другие варианты исполнения излучения. Так для определенных частотных поддиапазонов излучателя, когда не удовлетворяется условие нулевой колебательной скорости вблизи опорной линии, возникают параметрические колебания вибратора. При выполнении условий, когда масса корпуса по крайней мере в три раза больше массы вибратора (металлической пластины вместе с пьезоэлементом), параметрические колебания не возникают, и акустический излучатель устойчиво работает в заданном диапазоне рабочих частот.

Другими вариантами обеспечения заданных частотных характеристик излучателя является выбор размеров пьезоэлемента. Пьезокерамический элемент может быть выполнен в виде:

цилиндра (фиг. 4) с размерами, удовлетворяющими соотношению:

d0 = (1,05 - 1,25)d1, h = (0,8 - 1,2)d1,

где

d0 - внешний диаметр цилиндра,

d1 и h - соответственно внутренний диаметр и высота цилиндра;

усеченного конуса (фиг. 5), при этом диаметр его меньшего основания соотносится с его большим диаметром как fв/fн, его средний диаметр d = (d1 + d2)/2,

где

d1 и d2 - соответственно диаметры меньшего и большего оснований, выбирается равным (0,6 - 0,8) λ для средней частоты рабочего диапазона, а высота усеченного конуса выбрана большей диаметра меньшего основания;

или сферического сегмента (фиг. 6) с размерами:

d = (0,6 - 0,8) λ , t = (0,2 - 0,3)d,

где

d - внешний диаметр сегмента;

t - высота сферического сегмента;

или диска (фиг. 7) с размерами:

t - (0,12 - 0,15) d,

где

t - толщина диска;

d - диаметр диска.

Наиболее существенными причинами, обеспечивающими увеличение реакционной способности моющего раствора под действием ультразвука, являются следующие:

увеличение температуры, при которой происходит реакция;

увеличение концентрации реагентов;

увеличение давления, при котором происходит реакция;

каталитическое воздействие.

Превалирующей причиной, вносящей существенный вклад в процесс увеличения реакционной способности моющего раствора, является увеличение локального давления при воздействии ультразвука.

Действительно, если предположить, что в случае воды увеличение расстояния между молекулами до 10-5 см может превысить критическую величину, необходимую для поддержания жидкости в конденсированном состоянии, то механическое напряжение схлопывания (P) возникающей полости (кавитационного пузырька) может достигнуть величины

где σ - поверхностное натяжение жидкости, дин/см;

R - радиус пузырька, см.

Таким образом, даже при уровнях ультразвука, соответствующих амплитуде колебаний ≈ 10-5 см, т.е. при интенсивности ультразвука в диапазоне частот 10 - 100 кГц порядка 0,01 - 0,05 Вт/см2 (в "докавитационном" в общепринятом смысле режиме), проявляется значительная активация реакционной способности моющего раствора под действием ультразвука.

Учитывая, то неоднородную среду, к которой относится моющий раствор с помещенными в нем текстильными изделиями, после достаточно длительного замачивания, можно отнести к микрооднородной среде, т.е. к среде, для которой масштаб неоднородностей мал по сравнению с длиной акустической волны и их распределение по длине волны достаточно равномерно, а точнее, при условии когда волновые числа спектра температурных волн велики по сравнению с волновым числом звуковых волн, процесс распространения звука в моющем растворе является адиабатическим и можно в этом случае использовать для рассмотрения протекающих процессов классические законы линейной акустики.

Условия зарождения и развития газовых пузырьков и управление этим процессом в моющей среде под действием ультразвука, являющихся активатором процесса отстирывания, положены в основу конструктивного выполнения устройства, в соответствии с изобретением.

Действительно, при прохождении ультразвука через моющую среду, возникающие пузырьки наиболее интенсивно развиваются при совпадении частоты возбуждения с резонансной частотой пузырька. По мере роста пузырька его резонансная частота изменяется (уменьшается).

Однако сонохимические реакции (реакции под действием ультразвука) целесообразно проводить при возможно низкой температуре (безусловно, с учетом оптимальной температуры моющего раствора). В данном случае понижение температуры используется для уменьшения давления насыщенных паров растворенных газов, так как нет смысла воздействовать на реакцию при температуре, близкой к точке кипения, когда большое количество пузырьков, образовавшихся на поверхности излучателя, служат "подушкой", затрудняющей излучение звуковой энергии.

Таким образом для того, чтобы ультразвук эффективно влиял на реакционную способность раствора, необходимо обеспечить зарождение и развитие стабильных кавитационных пузырьков с относительно большим временем жизни, т.е. при достаточно низких уровнях ультразвука.

Граничные частоты рабочего диапазона fн и fв выбраны с учетом рабочего объема, в котором будет использоваться ультразвуковое устройство для стирки преимущественно текстильных изделий, и состава моющей жидкости.

Для обеспечения эффективности работы конструкции акустического излучателя должна обеспечить эффективное возбуждение ультразвука на частотах fн и fв и внутри диапазона.

Параметры излучателя выбираются таким образом, чтобы для средней частоты рабочего диапазона излучателя fн - fв, где fн и fв соответственно 1-ая и 2-ая резонансные моды колебаний изгибного вибратора, - размеры излучателя составляли (0,6 - 0,8) λ , т.е. для нижней частоты диапазона вибратора являлся близким к полуволновому излучателю, тем самым обеспечивая дополнительную подкачку низкочастотного излучения.

При распространении ультразвука, зарождающиеся в моющем растворе пузырьки газа начинают осциллировать, причем из-за высокой добротности газового пузырька как резонатора, амплитуда колебательной скорости достигает 10 м/с, дальнейшее увеличение колебательной скорости ограничивается нелинейными эффектами и разогревом жидкости. Для сферически симметричных колебаний газа в пузырьке у поверхности жидкости (при нормальном атмосферном давлении) добротность пузырька в воде равна

Q = 1/kα,

где k - волновое число, 1/м;

α - радиус сферы, м.

Согласно [4, с. 292] для интересующих нас рабочих частот, порядка десятков килогерц, газ в пузырьках находится в квазидиабатическом состоянии и удовлетворяет следующему соотношению

где β1 - сжимаемость воды, см2/кг,

β2 - сжимаемость газа (воздуха), мс2/кг,

ρ1 и ρ2 - соответственно плотность воды и плотность воздуха, кг/м3,

C1 и C2 - скорость звука в воде и воздухе соответственно, м/с.

Откуда

т.е. ширина резонансной кривой .

.

Полное время возбуждения резонансных явлений в полосе частот от fн до fв равно

где ν - скорость изменения частоты при прокачке, 1/с2.

Известно [5, с. 100], что скорость изменения частоты для полного проявления резонансных свойств резонатора

ν ≤ μ0(Δf)2,

где μ0 - постоянная, определяемая характеристиками резонатора, μ0 ≈ 0,25.

Для средней частоты порядка 20 кГц и диапазона рабочих частот от 15 кГц до 25 кГц, время прокачки Т: ,

,

т.е. частота прокачки не превышает f = 1/T ≅ 1 Гц, нескольких герц.

Такой же эффект качания частоты может быть получен и при импульсном возбуждении излучателя при выборе временной диаграммы импульсного режима, обеспечивающего эффективное возбуждение рабочих частот диапазона (fн - fв).

Ультразвуковое устройство для стирки, преимущественно, текстильных изделий (фиг. 1) содержит: источник питания - 1, генератор электрических колебаний (источник акустических колебаний качающейся частоты в диапазоне частот fн - fв) и акустический излучатель - 3.

На фиг. 2 - 8 представлены различные варианты исполнения акустического излучателя. Акустический излучатель 3 состоит из корпуса 4, в котором выполнена площадка 5, на которой опорой по контуру установлена металлическая пластина 6 с пьезокерамическим элементом 7, при этом металлическая пластина закреплена в корпусе посредством механического замка 8, герметизирующего покрытия 9, которое нанесено на излучающую поверхность (пластину 6), и электрического кабеля 10, закрепленного в корпусе 4 с помощью предохранительной втулки 11.

Устройство работает следующим образом.

В предварительно замоченное в моющем растворе в течение 1,5 - 2 ч. белье (для обеспечения микрооднородной, с точки зрения распространения ультразвука, среды) опускается, удерживая за кабель питания 10, излучатель 3 ультразвукового устройства. При включении в электрическую сеть источника питания 1, совмещенный в одном корпусе с источником питания генератор электрических колебаний 2 генерирует электрические колебания, которые преобразуются электроакустическим преобразователем (излучателем 3) в ультразвуковые колебания в частотном диапазоне (fн - fв).

При воздействии ультразвука, возникающие пузырьки газа с размерами, соответствующими резонансным частотам пузырьков, приблизительно равным верхней частоте рабочего диапазона fв, развиваются и увеличиваются до размеров, соответствующих резонансным частотам, близким к частоте нижней части рабочего диапазона fн. В этом случае пузырьки получают эффективную подкачку механических колебаний и схлопываются, обеспечивая резкую интенсификацию сонохимической реакции (процесса отстирывания).

При проведении исследований воздействия ультразвука на процессы отстирывания подтверждено устойчивое повышение эффективности отстирывания при использовании ультразвуковых устройств, конструктивно выполненных в соответствии с изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ И КАЛИБРОВКИ СЕЙСМОРАЗВЕДОЧНОЙ АППАРАТУРЫ | 1999 |

|

RU2167436C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ИЗДЕЛИЙ | 2006 |

|

RU2313408C1 |

| СПОСОБ СТИРКИ И/ИЛИ ЧИСТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118673C1 |

| УСТРОЙСТВО ДЛЯ СТИРКИ, И/ИЛИ ЧИСТКИ, И/ИЛИ ДЕЗИНФЕКЦИИ | 1997 |

|

RU2118417C1 |

| СПОСОБ СТИРКИ БЕЛЬЯ | 1996 |

|

RU2090682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1996 |

|

RU2122260C1 |

| СПОСОБ АКУСТИЧЕСКОЙ ОБРАБОТКИ ОБЪЕТА И УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ ЗВУКОВЫХ ВОЛН | 1996 |

|

RU2119801C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ИЗГИБНЫЙ ПРЕОБРАЗОВАТЕЛЬ С РЕГУЛИРУЕМОЙ РЕЗОНАНСНОЙ ЧАСТОТОЙ | 2006 |

|

RU2309435C1 |

| ПЬЕЗОЭЛЕМЕНТ ДЛЯ ФОКУСИРУЮЩЕГО УЛЬТРАЗВУКОВОГО ИЗЛУЧАТЕЛЯ | 2006 |

|

RU2333023C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СТИРКИ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2318087C1 |

Ультразвуковое устройство для стирки, преимущественно текстильных, изделий, может быть использовано как в быту, так и в сфере бытового обслуживания населения. Ультразвуковое устройство содержит генератор электрических колебаний, соединенный с источником питания и акустическим излучателем с вибратором, выполненным в виде пьезокерамического элемента. Генератор электрических колебаний выполнен в виде источника акустических колебаний качающейся частоты в диапазоне частот fн - fв. Наибольший размер акустического излучателя равен (0,6 - 0,8) длины волны λ для средней частоты рабочего диапазона fн - fв. В корпусе выполнена площадка, накоторую, опорой по контуру, устанавливается металлическая пластина с пьезокерамическим элементом и закрепляется в нем посредством механического замка. Излучающую поверхность акустического излучателя герметизируют материалом, являющимся гидрофильным для моющей жидкости в рабочем диапазоне частот. Излучатель может содержать, по крайней мере, два вибратора, металлические пластины которых с закрепленными на них пьезоэлементами размещены на выполненных в корпусе площадках, с опорой по контуру, закрепленных посредством механического замка. Излучатель может быть выполнен в виде пьезокерамического диска, цилиндра, усеченного конуса, сферического сегмента, геометрические размеры которых связаны соответствующими соотношениями. Во всех этих случаях внешняя поверхность излучателя герметизирована материалов, гидрофильным для моющей жидкости в рабочем диапазоне, частот, при этом он является сонолюминесцентным. Площадка для опоры металлической пластины может быть выполнена в виде сферического сегмента, а масса корпуса излучателя должна, не менее чем в три раза, превышать массу металлической пластины. 9 з.п.ф-лы, 8 ил.

d0 = (1,05 - 1,25)d1; h = (0,8 - 1,2)d1,

где d0 - внешний диаметр цилиндра;

d1 и h - соответственно внутренний диаметр и высота цилиндра,

причем в торцах цилиндра установлены крышки, а внешняя поверхность герметизирована материалом, гидрофильным для моющей жидкости в рабочем диапазоне частот.

t = (0,12 - 0,15)d,

где t и d - соответственно толщина и диаметр диска,

и герметизирован материалом, гидрофильным для моющей жидкости в рабочем диапазоне частот.

d = (0,6 - 0,8)λ; t = (0,2 - 0,3)d,

где d - внешний диаметр сегмента;

t - высота сферического сегмента,

а внешняя поверхность герметизирована материалом, гидрофильным для моющей жидкости в рабочем диапазоне частот.

Авторы

Даты

1998-04-20—Публикация

1997-04-24—Подача