Изобретение относится к ракетной технике и может быть использовано при создании РДТТ с регулируемым по сигналам системы управления ракетой в процессе ее полета значением суммарного импульса тяги.

Известно, что создание РДТТ с командным регулированием значения суммарного импульса тяги в полете необходимо для задач коррекции траектории ракеты, обеспечения полета по заданной программе, разделения ступеней, причаливания или мягкой посадки в условиях космического пространства [1]. Командное управление осевой тягой может осуществляться изменением площади критического сечения сопла, реализуемой, например, перемещением под действием гидроцилиндра центрального тела, установленного в районе критического сечения [2, рис. 10.14]. Скачкообразное изменение площади критического сечения может быть реализовано с двухпозиционным соплом в ракетном двигателе двойной тяги [3].

При очевидной конструктивной сложности приведенных схем двигателей задача глубокого регулирования импульса тяги радикально не решается. В самом деле, например, при уменьшении тяги время работы двигателя увеличивается и суммарный импульс JΣ , равный произведению тяги R на время  , меняется мало. Кроме того, устойчивое горение многих топлив возможно в сравнительно узком диапазоне рабочих давлений, что не позволяет изменять площадь критического сечения сопла в широких пределах и, соответственно, накладывает ограничения на глубину регулирования.

, меняется мало. Кроме того, устойчивое горение многих топлив возможно в сравнительно узком диапазоне рабочих давлений, что не позволяет изменять площадь критического сечения сопла в широких пределах и, соответственно, накладывает ограничения на глубину регулирования.

Хорошая глубина регулирования как тяги R, так и суммарного импульса тяги JΣ (от Rmax до 0 и даже до отрицательных значений R) обеспечивается вращающимися управляющими соплами [4]. Эти сопла включают в себя дозвуковые части с осью, расположенной под углом (≈45o) к продольной оси двигателя, и сверхзвуковые части со своими осями. Оси дозвуковой части пересекаются под переменным углом α . Точка пересечения осей располагается до критического сечения. С помощью приводов (электромоторов) сверхзвуковые части могут вращаться относительно дозвуковых вокруг точки пересечения осей, изменяя тем самым угол α в широких пределах. При этом поперечная составляющая тяги противоположных сопел взаимоуравновешивается, а продольная составляющая меняется в широких пределах.

Сложность конструкции взаимоперемещающихся деталей газового тракта, проблемы герметизации, тепловой и эрозионной защиты, сложность конструкции приводов, системы управления их работой, накладываемые ограничения на степень расширения четырехсопловой конструкции существенно ограничивают область практического использования такой схемы.

Ненамного проще конструкции устройства для регулирования тяги РДТТ [5]. На сопловом блоке с возможностью продольного перемещения установлена манжета, образующая щелевой канал вдоль поверхности заднего днища, а в заднем днище выполнена проточка, сообщающая камеру сгорания с щелевым каналом. Результирующая сила тяги РДТТ зависит от соотношения расходов газа через сопло и щелевой канал.

Недостатками этого устройства являются:

невозможность регулирования тяги в широких пределах, например, чтобы обнулить тягу на какое-то время, понадобилось бы увеличить расход через щелевой канал в несколько раз по сравнению с расходом через критическое сечение основного сопла, наряду с трудноразрешимыми проблемами конструктивного характера это привело бы к падению давления в камере сгорания до такого уровня, при котором наблюдается неустойчивое горение заряда;

сложность и ненадежность конструкции, возникновение проблем герметизации и тепловой защиты подвижного стыка между манжетой и сопловым блоком;

необходимость применения довольно мощного привода для перемещения манжеты.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предполагаемому изобретению является РДТТ, в котором в период работы реализуются два значения площади минимального (т.е. критического) сечения [6] за счет того, что за основным соплом, имеющим большее критическое сечение, на пирозамке устанавливается блок, имеющий сопло с меньшим значением критического сечения. Если ось этого сопла, имеющего меньшее критическое сечение, будет направлена под углом к оси основного сопла, имеющего большее критическое сечение (в случае использования многосопловой конструкции), то проекция тяги для сопла, имеющего меньшее критическое сечение на продольную ось двигателя, будет меньше (вплоть до отрицательных значений, в зависимости от угла наклона осей), чем тяга с основным соплом, имеющим большее критическое сечение. Такое техническое решение при незначительном изменении внутрикамерного давления (площадь критического сечения основного и малого сопла при пересекающихся осях могут (и должны) отличаться не более чем на 5oC10%) позволяет регулировать тягу и импульс тяги двигателя в широких пределах (от Rmax до 0 и даже до отрицательных значений). Причем, для регулирования тяги не нужен специальный привод, достаточно надежного и простого по конструкции пирозамка.

К недостаткам такого двигателя относятся:

1. Большое, часто недопустимое, возмущающее действие на ракету и систему управления в процессе отделения блока, содержащего сопло с малым значением критического сечения. Тяга двигателя в этот момент увеличивается до значения

R

где

P- внутрикамерное давление, соответствующее малому значению критического сечения;

S - площадь, ограниченная узлом уплотнения между основным соплом и устанавливаемым на нем блоком с малым соплом.

Заметим, что площадь S превосходит не менее, чем в 3oC4 раза площадь критического сечения основного сопла. Значение PS недопустимо велико даже в случае, если с целью уменьшения S расположение узла уплотнения максимально приближено к критическому сечению, т.е. узел уплотнения выполнен в деталях газового тракта основного сопла.

2. Невозможность достоверно спрогнозировать значение импульса тяги в течение переходного процесса отделения блока, содержащего сопло с малым значением критического сечения, когда тяга скачкообразно изменяется с первоначального значения до P•S, а затем постепенно, по мере удаления блока от основного сопла, до значения нового режима тяги. Причем чем больше абсолютное значение P•S отличается от значения тяги на максимальном режиме, тем больше погрешность прогнозирования импульса тяги в течение процесса отделения (т. е. если бы абсолютное значение разницы между максимальной тягой и значением P•S было бы на порядок меньше, то даже существующая относительная погрешность расчета была бы уже приемлемой для расчета с достаточной для практических целей точностью).

Недостоверность прогноза значения импульса тяги усиливается большим числом степеней свободы движущегося блока. Большое число степеней свободы при движении блока приводит к его значительным перекосам, вызывающим неравномерность скачков уплотнения, обуславливающую явления типа флаттера.

3. Низкая надежность двигателя, связанная со сложностью конструкции узла уплотнения, выполненного с целью снижения значения P•S в деталях газового тракта основного сопла. Этот узел уплотнения работает при больших давлении и температуре и не должен препятствовать процессу отделения блока, содержащего сопло с малым значением критического сечения.

Кроме того, низкая надежность двигателя проявляется в возможности повреждения деталей газового тракта основного сопла движущимся блоком, содержащим сопло с малым значением критического сечения. Возможность повреждения обусловлена большим числом степеней свободы движущегося блока.

4. Увеличение габаритов двигателя в осевом направлении на величину выступающих за срез основного сопла элементов блока, содержащего сопло с малым значением критического сечения.

5. Необратимость процесса отделения блока, содержащего сопло с малым значением критического сечения, т.е. если двигатель перешел на режим другой тяги, то обратный переход уже невозможен.

Целью настоящего изобретения является устранение перечисленных недостатков, а именно:

снижение возмущающего воздействия на ракету при переходном процессе и увеличение достоверности расчета такого возмущающего воздействия;

повышение надежности конструкции;

уменьшение габаритов двигателя в осевом направлении;

обеспечение возможности многократного перехода с одного режима тяги на другой и обратно.

Сущность изобретения заключается в том, что в известном ракетном двигателе твердого топлива, содержащем корпус, заряд, воспламенитель и сопло с центральным телом, а наружный контур проточного тракта сопла имеет горловину, причем сопло состоит из неподвижной части, имеющей выполненные под углом к оси сопла расходные отверстия, и размещенного на неподвижной части телескопически сдвигаемого насадка, расходные отверстия выполнены по потоку за горловиной сопла. С телескопически сдвигаемым насадком связано центральное тело, входящее в неподвижную часть сопла за расходными отверстиями таким образом, что суммарная проходная площадь расходных отверстий и кольцевого зазора между наружным контуром сопла и центральным телом меньше или равна проходной площади горловины наружного контура проточного тракта сопла. Возможность продольного перемещения телескопически сдвигаемого насадка и центрального тела обеспечивает увеличение проходной площади кольцевого зазора между наружным контуром сопла и центральным телом до значения, превышающего площадь горловины сопла. С телескопически сдвигаемым насадком связана цилиндрическая шторка, радиальные отверстия которой совмещены с расходными отверстиями. Воспламенитель двигателя размещен в центральном теле.

Указанная цель достигается тем, что при переходных процессах не образуется внешних (т.е. уже не принадлежащих двигателю, отстреливаемых от него) тел, обуславливающих возмущающее действие на двигатель и ракету, т.е. тяга при переходном процессе не может существенно превосходить свое номинальное значение на максимальном режиме. Уменьшение абсолютной величины возмущающего воздействия приводит к относительному повышению достоверности прогноза импульса тяги. Кроме того, повышение достоверности прогноза обеспечивается тем, что управляющий элемент - центральное тело имеет только одну степень свободы.

Наличие только одной степени свободы повышает надежность двигателя. Отсутствие отделяемых от двигателя частей исключает возможность повреждения деталей газового тракта сопла. Повышение надежности двигателя обеспечивается еще и тем, что его схема не требует применения сложных и малонадежных быстроразделяемых уплотнительных узлов, работающих в условиях больших давлений и температур. В самом деле, между неподвижным и перемещающимся элементами сопла не только нет уплотнения, но и всегда имеется гарантированный зазор, по которому, не вызывая аварийной ситуации прогара, течет газ. Перекрытие расходных отверстий шторкой не требует специальных мероприятий по герметизации, т.к. перепад давления между объемом расходного отверстия и окружающей средой не превышает 0,1 МПа. Практика показывает, что утечки газа через негерметичные стыки деталей газового тракта при таком перепаде давления не приводят к разгарам этих стыков, а также к существенным потерям удельного импульса.

Уменьшение габаритов двигателя в осевом направлении достигается за счет того, что, во-первых, предлагаемая конструктивно компоновочная схема не требует того, чтобы за срез основного сопла выступали управляющие величиной тяги элементы, а во-вторых, сопло предлагаемого двигателя является телескопически складываемым.

Обратимость (в случае необходимости, вызванной требованиями технического задания) процесса перехода двигателя с одного режима тяги на другой и обратно может легко достигаться перемещением с помощью дополнительно установленного привода телескопически сдвигаемого насадка вдоль продольной оси как вперед, так и назад. При этом, с целью компенсации газодинамических сил, действующих на центральное тело, в конструкцию легко может быть введен серворазгружающий элемент.

Предлагаемое настоящим изобретением техническое решение неизвестно из патентной и технической литературы.

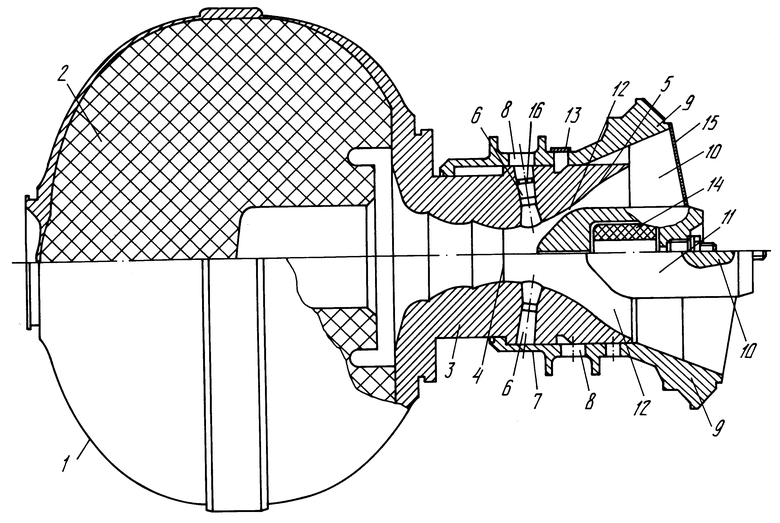

Изобретение поясняется чертежом на котором показан продольный разрез ракетного двигателя твердого топлива. Этот двигатель содержит корпус 1 с размещенным в нем зарядом 2. Неподвижная часть 3 сопла закреплена на заднем фланце корпуса 1. Профиль газового тракта неподвижной части 3 образован сужающимся участком, горловиной 4 и расширяющимся участком 5. Расширяющийся участок 5 неподвижной части 3 сопла имеет диаметрально противоположные радиальные (или выполненные под углом к оси сопла) расходные отверстия 6. На наружной цилиндрической поверхности неподвижной части 3 сопла установлена с возможностью продольного перемещения цилиндрическая шторка 7. В шторке 7 выполнены радиальные отверстия 8, совмещенные в исходном (сложенном) положении с расходными отверстиями 6. Со шторкой 7 жестко связан телескопически сдвигаемый насадок 9 сверхзвукового раструба сопла. На срезе телескопически сдвигаемого насадка 9 с помощью пилонов 10 установлено центральное тело 11. В сложенном положении телескопически сдвигаемого насадка 9 связанное с ним центральное тело 11 входит в расширяющийся участок 5 неподвижной части 3 сопла за расходными отверстиями 6 таким образом, что суммарная проходная площадь расходных отверстий 6 и кольцевого зазора 12 между наружным расширяющимся контуром 5 неподвижной части 3 сопла и центральным телом 11 несколько меньше проходной площади горловины 4 наружного контура проточного тракта сопла. Ход телескопически сдвигаемого насадка 9 обеспечивает увеличение проходной площади кольцевого зазора 12 до уровня, превышающего значение проходной площади горловины 4. В исходном (сложенном) состоянии телескопически сдвигаемый насадок 9 зафиксирован относительно неподвижной части сопла 3 посредством пирозамка 13, выполненного, например, в виде стопорящих кососрезанных кулачков, стянутых стальной лентой, снабженной пироболтом. Внутри центрального тела размещен воспламенитель 14. Заглушка двигателя состоит из кольцевой части 15, установленной на срезе телескопически сдвигаемого насадка 9, и нескольких индивидуальных частей 16, устанавливаемых в расходных отверстиях 6.

Устройство работает следующим образом. Запуск РДТТ осуществляется при подаче сигнала на пиропатрон воспламенителя 14. Форс пламени через отверстие в центральном теле 11 омывает поверхность заряда 2. При нарастании давления в камере сгорания происходит вылет частей 15 и 16 заглушки, после чего двигатель выходит на режим минимальной тяги. Режим минимальной тяги реализуется благодаря тому, что суммарная проходная площадь расходных отверстий 6 и кольцевого зазора 12 между наружным контуром 5 неподвижной части сопла 3 и центральным телом 11 несколько меньше проходной площади горловины 4. Таким образом, эта суммарная проходная площадь образует в сложенном положении телескопически сдвигаемого насадка 9 критическое сечение газового потока. При этом тяга от расходных отверстий 6 относится к тяге от основного сопла так, как относится площадь расходных отверстий 6 к площади кольцевого зазора 12. Соотношение тяги от основного сопла и проекции тяги от расходных отверстий 6 на продольную ось двигателя определяет величину тяги двигателя на минимальном режиме. После выработки на минимальном режиме определенного процента от количества имеющегося топлива, система управления выдает команду перехода на режим максимальной тяги в виде сигнала на пирозамок 13. В результате срабатывания пирозамка 13 центральное тело 11 вместе с телескопически сдвигаемым насадком 9 под действием газодинамических сил сдвигаются переводя сопло в разложенное положение. При этом, благодаря тому, что проходная площадь кольцевого зазора 12 становится больше площади горловины 4, критическое сечение "садится" на горловину 4. При перемещении телескопически сдвигаемого насадка 9 перекрываются расходные отверстия 6 шторкой 7. Благодаря тому, что к этому времени расходные отверстия 6 оказываются позади (по потоку) критического сечения - горловины 4, статическое давление в расходных отверстиях 6 составляет 0,03 - 0,15 от внутрикамерного давления (т.е. 0,05-0,15 МПа). При таком перепаде давления особой герметичности перекрытия отверстий 6 не требуется. Практически весь газовый поток идет по основному соплу, создавая осевую тягу. Тем самым обеспечивается режим максимальной тяги. На режиме максимальной тяги площадь критического сечения несколько больше, а внутрикамерное давление несколько меньше, чем на режиме минимальной тяги.

Отметим, что характер работы предлагаемого двигателя может отличаться от вышеописанного. Так, двигатель может осуществлять переход с режима максимальной тяги на режим минимальной тяги с помощью газодинамических сил или с помощью специального привода. Кроме того, двигатель может осуществлять несколько переходов с одного режима на другой и обратно в течение своей работы.

Технико-экономическая эффективность предлагаемого изобретения по сравнению с прототипом, в качестве которого взят РДТТ, в котором в период работы реализуются два значения площади минимального (т.е. критического) сечения [6], заключается в

снижении возмущающего воздействия на ракету при переходном процессе и увеличении достоверности расчета такого возмущающего воздействия;

повышении надежности конструкции;

уменьшении габаритов двигателя в осевом направлении;

обеспечении возможности многократного перехода с одного режима тяги на другой и обратно.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2109160C1 |

| УСТРОЙСТВО ВОСПЛАМЕНЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2127821C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2118686C1 |

| ДВУХРЕЖИМНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2379539C1 |

| УПРАВЛЯЕМЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2383767C1 |

| УПРАВЛЯЕМЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2109158C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2009 |

|

RU2406862C1 |

| УПРАВЛЯЕМЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2171389C2 |

| РАЗДВИЖНОЕ СОПЛО РАКЕТНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2213239C2 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1998 |

|

RU2153093C1 |

Изобретение относится к ракетной технике и может быть использовано в ракетных двигателях твердого топлива с регулируемыми и значениями суммарного импульса тяги. Ракетный двигатель твердого топлива содержит корпус 1, заряд 2, воспламенитель 14, расходные отверстия 6, выполненные по потоку за горловиной 4 сопла. С телескопически сдвигаемым насадком 9 связано центральное тело 11, входящее в неподвижную часть 3 сопла за расходными отверстиями таким образом, что суммарная проходная площадь расходных отверстий и кольцевого зазора 12 между наружным контуром 5 сопла и центральным телом меньше или равна проходной площади горловины наружного контура проточного тракта сопла. Возможность продольного перемещения телескопически сдвигаемого насадка и центрального тела обеспечивает увеличение проходной площади кольцевого зазора между наружным контуром сопла и центральным телом до значения, превышающего площадь горловины сопла. Причем с телескопически сдвигаемым насадком связана цилиндрическая шторка 7, радиальные отверстия 8 которой совмещены с расходными отверстиями 6. Воспламенитель размещен в центральном теле, это является необходимым для управления импульсом тяги. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Фахрутдинов И.Х., Котельников А.В | |||

| Конструкция и проектирование ракетных двигателей твердого топлива | |||

| - М.: Машиностроение | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Абугов Д.И., Бобылев В.М | |||

| Теория и расчет ракетных двигателей, твердого топлива | |||

| Учебник для машиностроительных ВУЗов | |||

| - М.: Машиностроение, 1987, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE, заявка, 1163609, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| US, патент, 3442083, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Липатов А.М., Алиев А.В | |||

| Проектирование ракетных двигателей твердого топлива | |||

| Учебник для студентов ВУЗов | |||

| - М.: Машиностроение, 1995, с | |||

| ФОРМА ДЛЯ БРИКЕТОВ | 1919 |

|

SU286A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1998-04-20—Публикация

1995-10-12—Подача