Изобретение относится к печатной промышленности, в частности к способу оценки печатных изображений на носителе.

Известен способ оценки печатных изображений на носителе, содержащий операции снятия образцового изображения посредством оптоэлектронного съемного приспособления, причем изображение разделяется на элементы изображения, запоминания каждого элемента изображения посредством запоминающего приспособления, снятия подлежащих оценке печатных изображений и сравнения их элементов изображения с записанными элементами образцового изображения с соблюдением верхнего и/или нижнего предела величины оптической плотности (EP N 0194331, кл. B 41 F 33/00, 1986)

Для безошибочного сравнения изображений неотъемлемо размещение по координатам x и y каждого отдельного элемента изображения (одной или несколько единиц), записанного в памяти образцового изображения (т.н. "мастера"), на подлежащем оценке изображении.

Такое совмещение подлежащего оценке изображения и изображения "мастер" неотъемлемо для оценки качества, т. к. для каждого элемента изображения оцениваемой величиной является лишь оптическая плотность, например серый тон.

Для обнаружения дефекта определяют порог, причем при превышении разницы между заданным и фактическим значениями для индивидуального элемента указывается на дефект в данном элементе. Однако на практике данный способ оказался непригодным для оценки печатного изображения, т.к. нельзя обеспечить точного совмещения индивидуальных элементов изображения "мастер" и подлежащего оценке изображения, например, из-за деформации носителя. Смещение оцениваемых элементов изображения друг относительно друга приводит к слишком большой разнице между заданным и фактическим величинами.

Недостаток известного способа заключается в том, что его результат не равен результату оценки человеком, т.к. все те изображения оцениваются как негодные, которые содержат элементы, при сравнении с образцовым изображением находящиеся вне заранее определенных верхнего и/или нижнего пределов величины оптической плотности, независимо от того, где находятся эти элементы.

В результате опытов выяснилось, что в случае визуальной оценки обнаружение дефектов на печатном изображении происходит субъективно. При рассмотрении гомогенных зон (например, незапечатанных мест) глаза человека весьма чувствительно реагирует на дефекты. Тончайшую неравномерность там сразу замечают, в то время как одинаковую неравномерность менее замечают, если она находится в запечатанном месте. Данное свойство глаз и мозга человека при обнаружении дефектов следует как можно лучше имитировать при сравнении изображений в рамках контроля качества.

В основу изобретения положена задача создать способу оценки запечатанных листов, при котором результат контроля качества посредством оптоэлектронного приспособления как можно более близок результату, получаемому квалифицированным специалистом.

Поставленная задача достигается предлагаемым способом оценки печатных изображений на носителе, содержащим операции снятия образцового изображения посредством оптоэлектронного съемного приспособления, причем изображение разделяется на элементы изображения, запоминания каждого элемента изображения посредством запоминающего приспособления, снятия подлежащих оценке печатных изображений и сравнения их элементов изображения с записанными элементами образцового изображения с соблюдением верхнего и/или нижнего предела величины оптической плотности за счет того, что для каждого элемента изображения определяют индивидуальный верхний и/или нижний пределы величины оптической плотности.

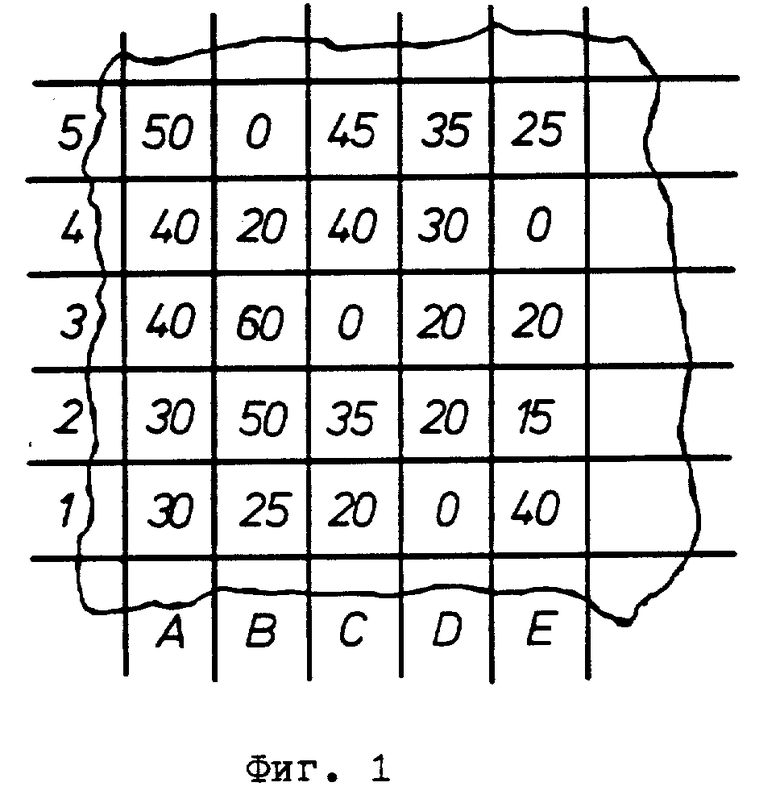

Таким образом, каждому отдельному элементу изображения относят индивидуальные пределы ошибки, так что на целом листе допустимые ошибки в третьей размерности как будто видны в виде "гор ошибок".

Пределы ошибок для каждого элемента изображения определяют путем снятия нескольких оцениваемых как "хорошие" печатных изображений, которые, однако, содержат, например, допустимые ошибки в приводке. В результате данных изображений получают для каждого элемента верхний и нижний пределы допустимого отклонения величины оптической плотности (например, серого тона).

Данный способ оценки позволяет достичь чрезвычайной чувствительности в гомогенных зонах изображения, причем пределы допустимого отклонения весьма широкие в зонах, где имеется, например, ошибка приводки.

Фундаментальным преимуществом предлагаемого способа оценки является гибкая характеристика оценки подлежащих контролю печатных изображений. В зависимости от конкретных качеств и количества записанных и использованных в качестве изображения "мастер" листов, получаемой в результате этого величины оптической плотности и соответствующих трехмерных пределов ошибки на каждый элемент изображения контроль оптической плотности и, таким образом, оценка изображений осуществляются последовательно.

При этом координаты тех элементов изображения, величина оптической плотности которых находится вне соответствующих пределов допустимой ошибки, докладываются как дефекты или отмечаются, например, на экране ярким цветом или, например, с помощью чернилоструйного приспособления на печатном изображении в общем или в месте дефекта.

Предлагаемый способ можно использовать как в роликовой ротационной печатной машине, так и в листовой ротационной печатной машине.

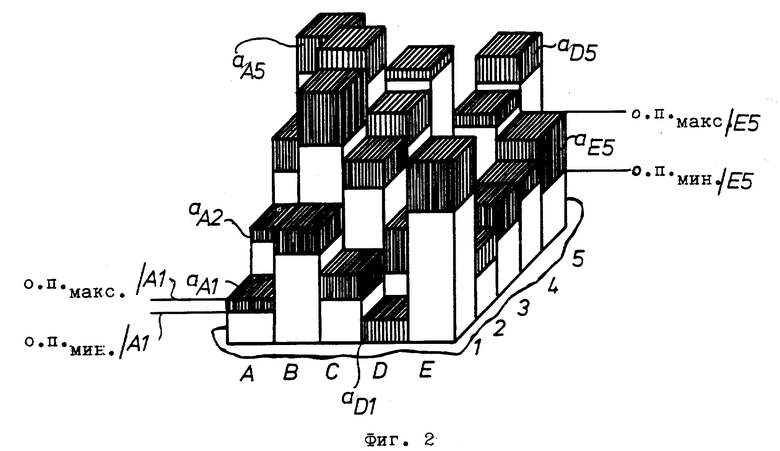

На фиг. 1 и 2 показаны величина оптической плотности и пределы данной величины, например, для 25 элементов изображения на носителе, например, на бумаге.

На фиг. 1 представлено возможное распределение заданных величин оптической плотности в процентах за зону запечатанного листа, причем элементы изображения обозначены буквами от A до E и цифрами 1 до 5, т.е. имеются элементы от A1 до E5. Данные заданные величины можно получать, например, путем в основном известного сканирования запечатанного "идеальным" образом листа с помощью камеры с зарядовой связью или строчной камеры и последующего запоминания полученных величин оптической плотности для каждого элемента изображения от A1 до E5. Однако данные величины оптической плотности могут постоянно изменяться во время печатания, например, из-за колебаний приводки краски. Например, фактическая величина оптической плотности о.п.D1 элемента D1 изображения на определенную величину может отклоняться от заданной величины, равной нулю, или величины оптической плотности о.п.A4 = 40% и о.п.B4 = 20% соседних элементов A4 и B4 могут изменяться и составлять 35% и 25% соответственно и т.п.

Если бы всем элементам от A1 до E5 за весь лист придавали одинаковые пределы отклонения величины оптической плотности, то как "плохие" оценивались бы и те листы, которые квалифицированный специалист оценивал бы как "хорошие". Как уже указывалось, этого согласно изобретению можно избегать тем, что к каждому элементу от A1 до E5 относят индивидуальные пределы отклонения aA1 до aE5. Так, например, к элементу A1 изображения относят пределы допустимого отклонения aA1 = 10% ([максимальная допустимая величина оптической плотности о. п.макс. минус минимальная допускаемая величина оптической плотности о. п. мин.] делено на о.п.мин.), к элементу E5 относят, например, aE5 = 100% и т.д.

Такие индивидуальные пределы отклонения величины оптической плотности от aA1 до aE5 для каждого отдельного элемента от A1 до E5 изображения позволяют оптимальный автоматический контроль качества запечатанных листов, подобный оценке квалифицированным специалистом, благодаря чему избегается отсортировка в основном хороших запечатанных листов. Результат, получаемый путем предлагаемого способа, представлен на фиг. 2. Видно, что каждый из элементов от A1 до E5 печатного изображения, взятых в качестве примера, имеет свой индивидуальный предел отклонения величины оптической плотности от aA1 до aE5.

В начале каждого нового заказа на печатание специалистом предопределяется число единиц изображения (одна или несколько единиц) на элемент изображения. На практике индивидуальный предел допустимого отклонения от aA1 до aE5 можно определять, например, следующим образом. Специалист по оценке печатных изображений дает команду контрольному приспособлению последовательно сканировать определенное число запечатанных листов, осуществлять промежуточное запоминание полученных величин оптической плотности для каждого элемента запечатанного листа и с помощью маркирующего приспособления придавать каждому листу идентифицирующий номер. Специалист подвергает данные пронумерованные листы визуальному контролю и решает, пригодны они или нет. Величины оптической плотности негодных листов специалист сбрасывает из промежуточной памяти, а в случае пригодного листа дает команду перевести величины оптической плотности о.п.A1 до о.п.E5 в основную память.

С помощью соответствующей программы можно обрабатывать все величины оптической плотности тех же самых элементов от A1 до E5 всех сканированных хороших листов, например 20 листов, и при вводе новых величины оцениваемого визуально листа для каждого элемента от A1 до E5 изображения образуются новая максимальная и минимальная величины оптической плотности о.п.макс./A1, о. п.мин./E5.

Таким образом, для каждого элемента от A1 до E5 изображения на основе разницы о.п.макс. и о.п.мин. образуется и запоминается диапазон допустимого отклонения оптической плотности от aA1 до aE5.

Полученные таким образом актуальные величины о.п.макс. и о.п.мин. затем представляют собой диапазон допустимого отклонения при автоматическом контроле величины оптической плотности каждого элемента подвергаемых контролю запечатанных листов.

Те листы, которые при автоматическом контроле качества оценивались как плохие, в месте, где это не мешает, с помощью автоматического приспособления, например чернилоструйного приспособления, отмечаются, как например, номером и в случае необходимости также указываются координаты, где находится место на листе, которое выходит за пределы допустимого отклонения. Данные листы известным образом выкладываются, например, на стапеле макулатуры.

Измеряемые величины о.п. таких изображений записываются в компьютере под отмеченным на листе номером. В том случае, если специалист устанавливает, что такой лист все же пригоден, он вводит в компьютер номер соответствующего листа. Таким образом те величины оптической плотности, которые до сего момента находятся вне действующих пределов допустимого отклонения оптической плотности, теперь автоматически относятся к соответствующим элементам, например, A3 и B3. С помощью компьютерной программы для данных элементов изображения, т.е. в данном случае для элементов A3 и B3, образуется новая максимально и/или минимально допустимая величина оптической плотности о.п.макс., о. п.мин.. С данными новыми величинами тогда сравниваются дальнейшие сканируемые печатные изображения, например запечатанные листы. В зависимости от результата этой оптоэлектронной оценки устройство для контроля качества автоматически указывает, отвечает ли лист требованиям или нет, т.е., является ли он "хорошим" или "плохим", и отдает команду электронному приспособлению, которое преобразует команду в управляющие сигналы, активирующие, например, стрелки к стапелю макулатуры и/или маркирующему приспособлению.

Предлагаемый способ можно применять для оценки качества печатных изображений и в листовых, и в роликовых ротационных печатных машинах. В качестве носителя может иметься при этом не только бумага (лист или полотно), но и пластмассовая пленка, пластмассовые карточки, стальной лист и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ КОНТРОЛЯ КАЧЕСТВА ИЗОБРАЖЕНИЙ | 1992 |

|

RU2109341C1 |

| ЛИСТОВАЯ РОТАЦИОННАЯ МАШИНА ДЛЯ ОФСЕТНОЙ ПЕЧАТИ | 1996 |

|

RU2156696C2 |

| ЛИСТОВАЯ ОФСЕТНАЯ РОТАЦИОННАЯ ПЕЧАТНАЯ МАШИНА | 1996 |

|

RU2156695C2 |

| Устройство для подачи ленточного материала к печатной машине | 1988 |

|

SU1830045A3 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПРОДУКТОВ ПЕЧАТИ | 1997 |

|

RU2157785C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ НЕПОЛАДОК МАШИН | 1993 |

|

RU2110841C1 |

| ТРАНСПОРТИРУЮЩЕЕ УСТРОЙСТВО | 1997 |

|

RU2172289C2 |

| СПОСОБ УПРАВЛЕНИЯ ПЕРВЫМ ВАЛИКОМ, ВПИТЫВАЮЩИМ УВЛАЖНЯЮЩЕЕ СРЕДСТВО ИЗ ИСТОЧНИКА УВЛАЖНЯЮЩЕГО СРЕДСТВА, И ВТОРЫМ ВАЛИКОМ И УВЛАЖНЯЮЩИЕ АППАРАТЫ | 2003 |

|

RU2296676C2 |

| Устройство для печати газет и журналов | 1983 |

|

SU1454241A3 |

| Печатное устройство ротационной печатной машины для двусторонней печати | 1987 |

|

SU1672927A3 |

Изобретение относится к печатной промышленности. Его использование для контроля и оценки печатных изображений на носителе позволяет обеспечить результат контроля качества изображений, считываемых посредством оптоэлектронного приспособления, предельно близкий к результату, получаемому квалифицированным специалистом. Способ содержит операции считывания эталонного изображения, предварительно оцененного визуально как эталонное, посредством оптоэлектронно считывающего устройства, причем эталонное изображение разделяют на элементы изображения, запоминания каждого элемента изображения посредством запоминающего устройства, считывания контролируемых печатных изображений и сравнения их элементов изображения с запомненными элементами эталонного изображения с учетом заданных величин. Технический результат достигается благодаря тому, что в качестве величины для сравнения берут оптическую плотность, причем выбирают несколько эталонных изображений и с их помощью для каждого элемента изображения определяют индивидуальный верхний и/или нижний предел оптической плотности, причем указанные пределы используют при последующем сравнении контролируемых изображений. 4 з.п.ф-лы, 2 ил.

| EP, заявка, 0194331, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

| EP, заявка, 0142470, кл | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1998-04-20—Публикация

1992-08-11—Подача