Изобретение касается разрезания элементов конструкции ядерной установки, в частности разрезания на части плавильного бака.

Известен способ разрезания металлического элемента конструкции ядерной установки (EP, A1, 0347312, кл. G 21 C 19/36, 1989), включающий установку и удержание элемента конструкции перед режущей кромкой полотна исполнительного органа, находящегося в рабочем положении, подвод элемента конструкции к режущей кромке и манипулирование инструментом для осуществления операции резки элемента резанием, а также возвращение исполнительного органа в рабочее положение после операции скалывания.

Известно устройство для разрезания элемента конструкции ядерной установки (EP, A1, 0347312, кл. G 21 C 19/36, 1989), содержащее опору для установки на ней элемента и исполнительного органа, средство управления исполнительным органом, средство для удержания элемента перед исполнительным органом, средство для подачи элемента к исполнительному органу и средство для отвода элемента от исполнительного органа. Однако при осуществлении известной механической резки используются дисковая пила, пила с возвратно-поступательным движением, дисковые инструменты с абразивным тросом, с абразивным отрезным кругом и расточные режущие инструменты. Вес и общие размеры этих инструментов затрудняют их использование для дистанционного манипулирования.

Определенные элементы ядерных установок являются особенно трудными для резки. Это может быть вызвано свойствами материала, из которого выполнены элементы, их толщиной и состоянием. Фактически было невозможно разрезание плавильных баков из сплавов никеля, хрома и железа, таких как Inconel GO

Техническим результатом настоящего изобретения является создание способа разрезания на части элементов ядерной установки и устройства для его осуществления, позволяющих увеличить эффективность резания, осуществить разрезание, до настоящего времени считавшееся неосуществимым.

Данный технический результат достигается за счет того, что в способе разрезания металлического элемента конструкции ядерной установки, включающем

установку и удержание элемента перед режущей кромкой исполнительного органа, находящегося в рабочем положении,

подачу элемента к режущей кромке с одновременным управлением исполнительным органом для осуществления резки элемента,

отведение элемента от исполнительного органа и возвращение исполнительного органа в рабочее положение после окончания операции резания,

повторение упомянутых операций для осуществления необходимого числа операций резания,

в соответствии с изобретением в качестве исполнительного органа используется режущий инструмент в виде полотна с режущей кромкой, угол наклона которой относительно плоскости опоры составляет по существу 30o.

Кроме того, технический результат достигается за счет того, что в устройстве для резания металлического элемента конструкции ядерной установки, содержащем опору для установки на ней элемента и исполнительного органа, средство управления исполнительным органом, средство для удержания элемента перед исполнительным органом, средство для подачи элемента к исполнительному органу и средство для отвода элемента от исполнительного органа, в соответствии с изобретением исполнительный орган является режущим инструментом, выполненным в виде полотна с режущей кромкой, угол наклона которой относительно плоскости опоры составляет по существу 30o.

Кроме того, в устройстве полотно может проходить через опору при опускании полотна, при этом часть опоры, обращенная к режущей кромке, служит в качестве направляющей детали для полотна.

В устройстве часть опоры, обращенная к ржущей кромке, может быть снабжена съемным изнашивающимся элементом, в котором выполнен паз, дающий возможность полотну проходить через опору.

В устройстве средства управления полотном могут содержать силовой цилиндр, шток которого соединен с возможностью разъема с полотном, причем разъемное соединение штока силового цилиндра с полотном образовано сопрягаемой парой гнезда - поводковый срез, а удерживающие, отводящие и прижимные средства могут содержать упоры, управляемые силовыми цилиндрами.

Режущая кромка полотна может быть выполнена с зазубринами.

На фиг. 1 изображено устройство для разрезания в соответствии с настоящим изобретением, общий вид; на фиг. 2 - фрагмент устройства, выполненного в соответствии с изобретением, с иллюстрацией элементов, управляющих перемещениями режущего инструмента, разрез; на фиг. 3 - вид частично разобранного фрагмента устройства, показанного на фиг. 2; на фиг. 4 - вид устройства, выполненного в соответствии с настоящим изобретением, под другим углом; на фиг. 5 - частичный вид сверху на устройство, выполненное в соответствии с изобретением.

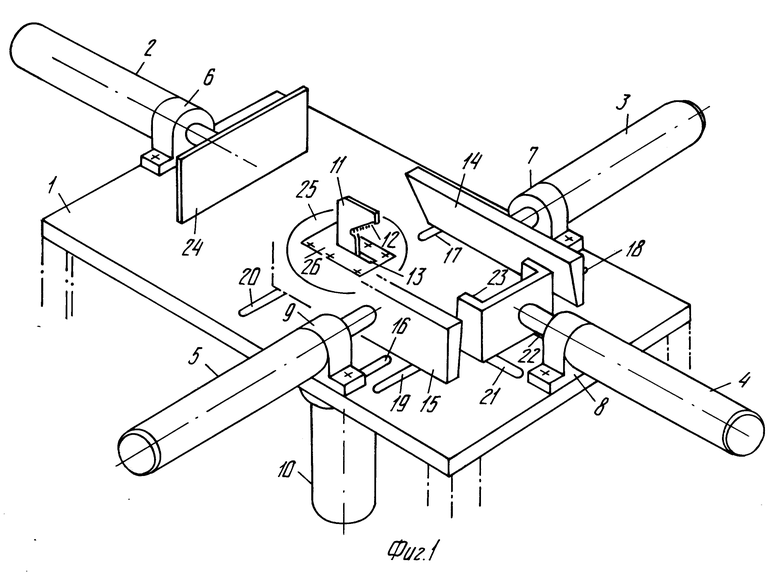

Показанное на фиг. 1 устройство содержит стол 1, служащий в качестве опоры для режущего элемента. Расположенные под прямым углом друг к другу четыре силовых цилиндра 2 - 5 прикреплены к столу соответственно зажимами 6 - 9. Эти четыре силовых цилиндра могут иметь одинаковый ход, составляющий, например, 500 мм. Устройство также содержит расположенный под столом лоток и емкость для стружки, образующейся при резке (на фиг. 1 не показаны). Режущий силовой цилиндр 10 расположен под столом, причем он удерживается перпендикулярно плоскости стола двумя штырями. Цилиндр 10 управляет перемещением режущего инструмента, образованного полотном 11 с режущей кромкой 12, которое благодаря наличию паза 13 может проходить через стол 1.

Цилиндры 3 и 5 управляют перемещением упоров 14 и 15, параллельных полотну 11 и используемых для удержания режущего элемента. Цилиндры 3 и 5 могут в зависимости от размеров разрезаемых элементов располагаться на различном расстоянии от оси стола 1, проходящей через плоскость полотна 11, что обеспечивается с помощью прорезей 16, в которых могут перемещаться фиксирующие элементы зажимов 7 и 9.

Перемещение упоров 14 и 15 направляется пазами 17 - 20, в которых ходят выступы (не показаны), расположенные на нижних поверхностях упоров. Рабочее давление, развиваемое цилиндрами 3 и 5, может составлять приблизительно 30 бар (30,6 кгс/см2).

Цилиндр 4 используется для подвода разрезаемого элемента к полотну 11. На фиг. 1 этот цилиндр показан постоянно прикрепленным к столу 1 зажимом 8. Положение цилиндра 4 относительно полотна 11 может также регулироваться элементами, предназначенными для фиксирования зажима 8 в пазах 21 и 22, в которых они могут перемещаться для направления прижимного упора 23. Упор 23 не так широк, как упоры 14 и 15, и при этом не имеет U-образной формы, будучи выполнен с выступами (не показаны), ходящими в пазах 21 и 22. Рабочее давление цилиндра 4 может составлять 100 бар (102 кгс/см2).

Цилиндр 2 служит для отведения разрезаемого элемента после выполнения этапа резки, когда полотно 11 находится в крайнем нижнем положении. В этом случае упор 24, соединенный со штоком цилиндра 2, проходит над полотном 11. На фиг. 1 цилиндр 2 показан постоянно прикрепленным к столу 1, но он также может смещаться, если стол имеет прорези, как в случае других цилиндров. То же относится к упору 24, который не направляется прорезями в столе, так как его работа не требует такого высокоточного смещения, как в других прижимных и удерживающих системах для разрезаемого элемента. Рабочее давление цилиндра 2 может составлять приблизительно 100 бар (102 кгс/см2).

Цилиндры 2 - 5 могут предпочтительно сообщаться с гидравлической системой, обеспечивающей повод и отвод жидкой среды (масло/вода). Эта система координирует последовательность осуществления этапов процесса резки, а именно:

удерживание разрезаемого элемента упорами 14, 15;

подведение разрезаемого элемента к полотну 11, находящемуся в выдвинутом положении, прижимным упором 23;

разрезание элемента за счет опускания полотна 11 в то же время, как элемент прижат к полотну;

отведение прижимного упора 23 и выдвижение упора 24 для отведения разрезаемого элемента из позиции резки и необязательное повторное осуществление цикла резки.

Стол имеет направляющую деталь 25 для полотна 11, которая выполнена с изнашивающимся элементом 26, который может сниматься и заменяться и который имеет паз 13, через который проходит полотно 11. Деталь 25 выполнена предпочтительно из азотированной стали.

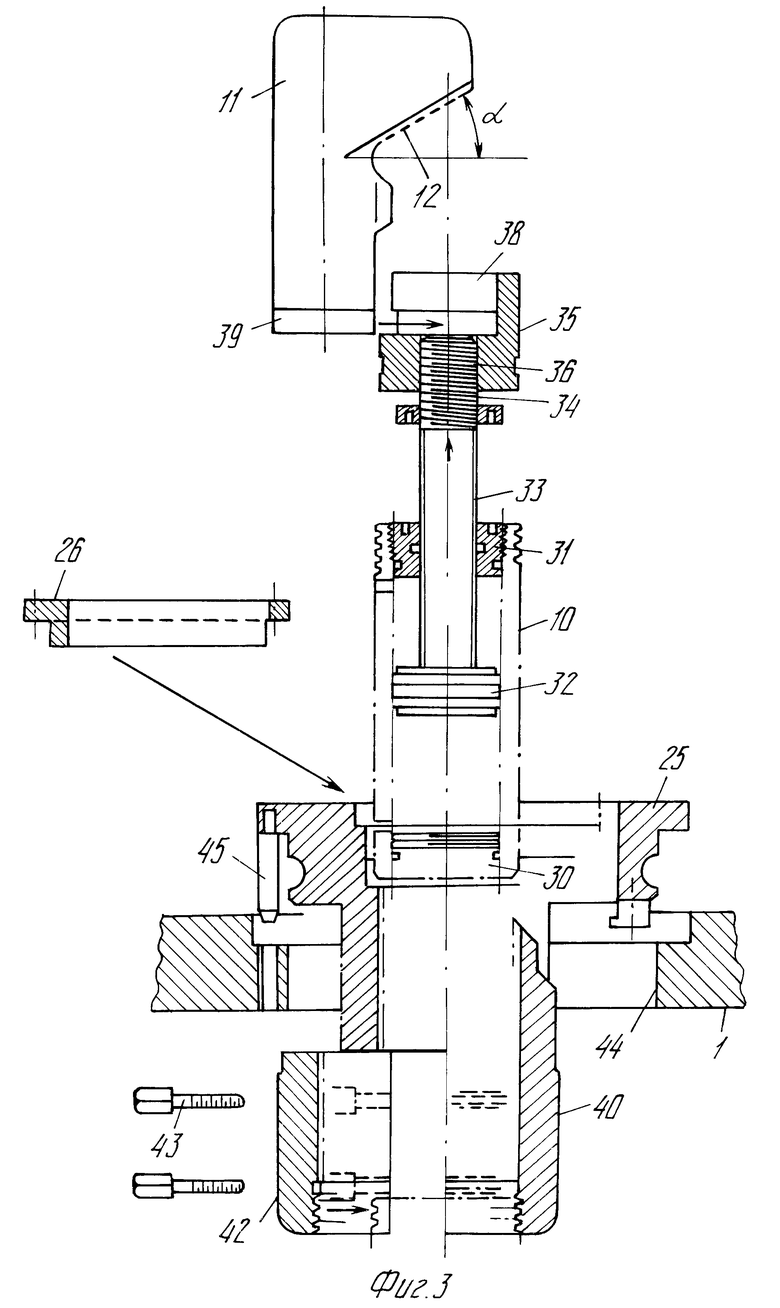

Фиг. 2 и 3 иллюстрируют конструктивные особенности полотна 11 и позволяют понять его работу.

Цилиндр 10 представляет собой цилиндр двойного действия. Он имеет корпус 27 с отверстием 28 для подвода рабочей жидкости для осуществления выдвижения полотна и с отверстием 29 для подвода рабочей жидкости для опускания полотна. Рабочей жидкостью может служить, например, вода. Цилиндр 10 выполнен внизу с глухой уплотнительной заглушкой 30 и вверху со сквозной уплотнительной заглушкой 31, между которыми может перемещаться поршень 32. Поршень 32 имеет шток 33, который проходит через верхнюю заглушку 31 и заканчивается наверху резьбовым участком 34.

Соединительный элемент 35 имеет в нижней части отверстие 36 с резьбой, в которое при сборке вворачивается резьбовой участок 34 штока 33 и который фиксируется контргайкой 37. Верхняя часть соединительного элемента 35 выполнена в форме гнезда 38.

Нижняя часть полотна 11 имеет поводковый срез 39. Эта срезанная часть полотна вставляется в гнездо соединительного элемента 35. Это дает возможность цилиндру перемещать полотно сверху вниз.

Как указывалось, цилиндр 10 удерживается на столе двумя штырями (не показаны). Верхний конец цилиндра 10 соединен, в основном, с цилиндрической полой деталью 40, занимающей промежуточное положение между столом 1 и цилиндром 10. Деталь 40 охватывает шток 33 и соединительный элемент 35. Соединение между цилиндром 10 и промежуточной деталью 40 осуществляется с помощью системы чередующихся канавок 41. Нижняя часть детали 40 имеет съемную полуцилиндрическую стенку 42. Когда стенка 42 зафиксирована на детали 40 винтами 43, это обеспечивает фиксирование цилиндра 10 в детали 40. Когда стенка 42 снята и цилиндр 10 снят со штырей, крепящих его к столу 1, тогда становится возможным продвижение цилиндра 10 к столу 1 таким образом, чтобы соединительный элемент 35 поднимался вверх и проходил за верхнюю часть детали 40 (образующую направляющую деталь 25 для полотна). В этом случае можно снять полотно 11 и заменить его новым, если оно износилось.

Промежуточная деталь 40 центрируется в выполненной для нее в столе 1 выточке 44 с помощью центрирующих штырей 45 (фиг. 3). Затем она крепится к столу винтами, проходящими через ее фланцевое кольцо 46 с максимальным для этой детали диаметром. Промежуточная деталь 40 может быть выполнена как единая деталь. Она может также быть образована из двух частей, и тогда направляющая деталь 25 изготавливается отдельно и затем приваривается к нижней части детали 40. В этом случае из азотированной стали может изготавливаться только деталь 25.

Изнашивающийся элемент 26 может быть, например, прямоугольным. Его паз 13 (фиг. 1) имеет длину, достаточную для обеспечения прохода полотна 11. Элемент 26 крепится по периферии винтами к детали 25. Элемент 26 установлен в детали 25 вровень с ее верхней поверхностью так, что верхняя поверхность узла в сборе из элемента 26 и детали 25 находится в той же плоскости, что и верхняя поверхность стола 1.

Полотно 11 изготовлено предпочтительно из никельхроммолибденовой стали 60NCD11, выпускаемой фирмой Aubert et Duval. Угол наклона α полотна (фиг. 3) должен быть тщательно подобран. Исследования показали, что этот угол α должен составлять приблизительно 30oC. Режущая кромка полотна выполнена предпочтительно слегка зазубренной.

На фиг. 4 и 5 устройство, выполненное в соответствии с настоящим изобретением, показано под различными углами, что позволяет лучше понять настоящее изобретение.

На фиг. 5 контур разрезаемого элемента 47 показан штрихпунктирной линией.

Исследования проводились на половине плавильного бака с толщиной стенки 10 мм. Разрезы с промежутком 80 мм были выполнены между ребрами бара. За 7 мин (включая время манипулирования) можно на баке выполнить прорезь длиной 400 мм.

Подлежащий разрезке элемент устанавливается на требуемое место с помощью подъемного средства. Центрирующие, подводящие и отводящие цилиндры, взаимодействующие с элементом, находятся сначала во втянутом положении. Только цилиндр полотна 11 находится в выдвинутом переднем положении, т.е. полотно выдвинуто. После опускания разрезаемого элемента на стол приводятся в действие оба боковых цилиндра 3 и 5, помещающие элемент в позицию разрезки, т. е. в позицию, в которой полотно находится между двумя ребрами, если разрезаемым элементом является плавильный бак.

Затем приводится в действие цилиндр 4, который продвигает элемент под полотно 11, которое затем приводится в действие цилиндром 10, осуществляя первую резку. После выполнения первой резки полотно остается в крайнем нижнем положении в течение времени, необходимого для отведения элемента цилиндром 2. Как только упор 24 возвращается в исходное положение, полотно возвращается в выдвинутое, т.е. верхнее, положение. Цикл резки может повторяться.

Изобретение относится к технологии разрезания элемента конструкции ядерной установки с целью ее демонтажа. Способ разрезания включает установку и удержание элемента перед режущей кромкой скалывающего инструмента, угол наклона которой относительно плоскости опоры составляет по существу 30o, подачу элемента к режущей кромке и возвращение инструмента в рабочее положение. Операции повторяются необходимое количество раз. Устройство для резания содержит опору для установки элемента и скалывающего инструмента с режущей кромкой, средства управления инструментом, удержания и подачи элемента, а также средства для отвода элемента от инструмента. 2 с. и 7 з.п.ф-лы, 5 ил.

| WO, заявка, 7900218, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| EP, заявка, 0347312, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-20—Публикация

1994-10-18—Подача