Изобретение относится к способу спрессовывания, приспособленному для опрессовывания опасных материалов, в частности радиоактивных отходов.

Изобретение, кроме того, относится к устройству, предназначенному для практического осуществления упомянутого выше способа спрессовывания.

Изобретение разработано применительно к ядерной технике. Оно будет описано здесь более подробно со ссылками именно на данную область техники. Однако специалистам в данной области техники должно быть ясно, что описываемое изобретение, основная идея которого состоит в спрессовывании вдоль вертикальной оси с переносом формующей юбки между рабочим местом прессования и рабочим местом извлечения спрессованного пакета, может быть перенесено и на другие области техники.

Спрессовывание или компактирование различных материалов с использованием прессов с вертикальной осью обычно применяется там, где имеется свободный доступ к оборудованию, когда его техническое обслуживание не ставит каких-либо специфических проблем. В этом контексте, когда отсутствуют проблемы загрязнения или отравления окружающей среды, производится компактирование или спрессовывание материалов внутри формообразующей юбки при помощи поступательного движения в направлении сверху вниз вертикально расположенных средств сжатия. Извлечение готового пакета спрессованных таким образом материалов осуществляется на этом же рабочем месте путем поднятия упомянутой формообразующей юбки при удержании средств сжатия материала в нижнем положении.

Простой механический перенос такой технологии в загрязненную среду, например ядерную, невозможен, поскольку возникают специфические проблемы технического обслуживания соответствующего оборудования, которое может быть осуществлено в этом случае только при помощи специального дистанционно управляемого оборудования без присутствия оператора.

В соответствии с изобретением предлагается определенным образом модифицировать описанную выше технологию спрессовывания или компактирования материалов вдоль вертикальной оси, разъединяя требуемые для упомянутого спрессовывания функции с тем, чтобы таким образом сделать более удобным доступ к используемым механическим органам и их демонтаж.

В соответствии со способом спрессовывания производится прессование внутри формообразующей юбки контейнера путем взаимодействия между опорной поверхностью, на которой устанавливается упомянутая юбка с упомянутым контейнером, и средствами прессования, располагающимися против упомянутой опорной поверхности и способными перемещаться вдоль вертикально расположенной оси внутри этой юбки. Предлагаемый способ отличается тем, что он включает операцию поступательного перемещения упомянутой формообразующей юбки между несколькими рабочими местами, в частности между рабочим местом загрузки упомянутого выше контейнера, рабочим местом прессования, где упомянутый контейнер компактируется, и рабочим местом извлечения спрессованного материала, содержащим средства извлечения компактированного контейнера и средства удаления в направлении вниз этого контейнера.

Отличительным признаком изобретения является то, что спрессованный контейнер не извлекается из юбки на рабочем месте прессования. В соответствии с данным изобретением рабочие места собственно прессования и извлечения спрессованного пакета из формообразующей юбки представляют собой два различных рабочих места, между которыми эта юбка поступательно перемещается, заключая в себе упомянутый контейнер.

В конце операции прессования формообразующая юбка не поднимается для извлечения из нее на месте спрессованного контейнера. В данном случае средства прессования, поднимаясь вверх, освобождают упомянутую юбку и придают ей автономность, необходимую для ее перемещения с рабочего места прессования на рабочее место извлечения спрессованного контейнера.

Наличие рабочего места извлечения спрессованного контейнера является обязательным условием, поскольку спрессованный контейнер, вследствие радиального давления, возникающего в результате его обжатия в вертикальном направлении, остается заблокированным в формообразующей юбке.

Ниже будут перечислены различные этапы осуществления предпочтительного варианта способа в соответствии с изобретением. Упомянутый способ выгодным образом отличается тем, что он включает операции:

введения контейнера, загруженного подлежащими компактированию материалами, внутрь подвижной формообразующей юбки на рабочем месте загрузки;

перемещения упомянутой подвижной юбки вместе с загруженным в нее контейнером с рабочего места загрузки на рабочее место компактирования или прессования;

специального позиционирования подвижной юбки на рабочем месте прессования для установки упомянутого контейнера на опорную поверхность, располагающуюся против средств прессования или компактирования;

спрессовывания контейнера путем перемещения вдоль вертикальной оси средств прессования внутри формообразующей юбки;

перемещения подвижной юбки, содержащей спрессованный контейнер, с рабочего места прессования на рабочее место извлечения спрессованного контейнера из юбки;

извлечения и утилизации спрессованного контейнера на рабочем месте извлечения;

перемещения разгруженной таким образом подвижной юбки на рабочее место загрузки для повторной загрузки следующего контейнера или на рабочее место технического обслуживания этой юбки.

Описанный выше способ практически реализуется на четырех различных рабочих местах: рабочем месте загрузки контейнера, рабочем месте прессования, рабочем месте извлечения спрессованного контейнера из юбки и рабочем месте технического обслуживания соответствующего оборудования. Отличие изобретения заключается в том, что рабочие места извлечения спрессованного контейнера и собственно прессования разделены. На этих рабочих местах, как будет более подробно пояснено ниже, используются различные технические средства.

Что касается рабочих мест загрузки контейнера и технического обслуживания оборудования, можно отметить, что в соответствии с одним из вариантов практического осуществления предлагаемого способа они могут быть сгруппированы вместе. В предпочтительном варианте предлагаемого способа упомянутый выше контейнер вводится в формообразующую юбку сверху.

Таким образом, формообразующая юбка уплотнения перемещается от одного рабочего места к другому. Для этого она в предпочтительном варианте практического осуществления изобретения выполнена подвижной. Так, эта юбка, например, может быть установлена на тележку, оборудованную системой роликов и встроенным или независимым приводом, обеспечивающим ее перемещение. Могут быть предусмотрены и другие устройства, предназначенные для передвижения этой формообразующей юбки с одного рабочего места на другое. Такие устройства предназначены для обеспечения соответствующей транспортировки юбки. Они должны обеспечивать, в частности, ее точное позиционирование на рабочем месте прессования и выдерживать без повреждений усилие прессования. Таким образом, система роликов транспортировочной тележки должна обеспечивать возможность их уборки или складывания. Кроме того, транспортировочная тележка в предпочтительном варианте ее практического осуществления должна быть снабжена амортизаторами и опорными прокладками.

Для обеспечения точного позиционирования на рабочем месте прессования транспортировочная тележка останавливается при помощи фиксированного упора, а затем подвергается воздействию силовых цилиндров с вертикально расположенными осями. Под действием силовых цилиндров ролики убираются или складываются и транспортировочная тележка ложится на поверхность, по которой она перемещалась. Таким образом эта тележка блокируется для осуществления прессования. Контейнер внутри формообразующей юбки оказывается в результате такой блокировки точно позиционированным на опорной поверхности строго против средств прессования или уплотнения. После этого средства прессования могут действовать.

Способ в соответствии с изобретением применяется для спрессовывания контейнеров цилиндрической формы, снабженных крышкой. Этот способ позволяет выполнить такое спрессовывание или уплотнение с использованием дистанционного управления и, таким образом, вполне подходит для спрессовывания или уплотнения опасных материалов, в частности радиоактивных отходов.

Упомянутые выше спрессовываемые контейнеры могут содержать материалы различных типов, общий объем которых необходимо уменьшить с целью, в частности, оптимизации условий хранения этих материалов. Уплотняемые материалы могут состоять из радиоактивных отходов, в частности облученных металлических отходов с тенденцией к самовоспламенению. Отходы подобного типа возникают, например, при осуществлении процесса переработки ядерных топливных элементов. Так, например, разрезание таких топливных элементов приводит к образованию, с одной стороны, растворенного ядерного топлива, а с другой стороны, кусков трубок или оболочек, изготовленных обычно из циркаллоя. Упомянутые выше оболочки в соответствии с общепринятой технологией после прополаскивания помещаются в контейнеры, которые затем без уменьшения их объема цементируются. Аналогичным образом поступают и при организации хранения других материалов, в частности материалов других элементов конструкции упомянутых выше топливных элементов, таких как решетки, наконечники и т.д., а также магниевых материалов.

Способ в соответствии с предлагаемым изобретением, применяемый с соответствующими мерами предосторожности, позволяет обеспечить спрессовывание или уплотнение упомянутых выше контейнеров и, в более общем смысле, обеспечить спрессовывание или уплотнение подобных отходов, имеющих тенденцию к самовоспламенению. Специальные меры предосторожности предназначены для предупреждения опасности взрыва и/или воспламенения материалов в процессе их спрессовывания или уплотнения. Эти меры предосторожности главным образом состоят в создании инертной среды внутри и особенно снаружи уплотняемого контейнера. Для этого применяется тот или иной инертный газ. Для спрессовывания или уплотнения подаются контейнеры, насыщенные инертным газом. При проведении операции спрессовывания или уплотнения следует избегать прямого контакта уплотняемых материалов с кислородом. В частности, следует исключить возможность контакта с кислородом пыли, возникающей в процессе спрессовывания или уплотнения контейнеров с отходами.

Таким образом, способ в соответствии с предлагаемым изобретением может быть применен для спрессовывания или уплотнения контейнеров, насыщенных инертным газом (этим инертным газом может быть азот, аргон и т.д.) и заключающих в себе металлические радиоактивные отходы.

Такое спрессовывание или уплотнение может без всякой опасности привести к выделению или высвобождению значительного количества энергии.

Другим объектом предлагаемого изобретения является устройство для практической реализации описанного выше способа спрессовывания или уплотнения контейнеров с опасными материалами. Упомянутое устройство имеет в своем составе три подсистемы, а именно

генератор мощности спрессовывания или уплотнения, то есть пресс с вертикальной осью перемещения рабочего органа;

транспортировочная тележка, оборудованная системой убирающихся или складывающихся роликов и бортовым или независимым приводом, обеспечивающим ее перемещение, на которой устанавливается формообразующая юбка уплотнения или спрессовывания контейнера с опасными материалами;

генератор мощности, предназначенный для извлечения уплотненного контейнера из формообразующей юбки.

Для использования в предлагаемой установке спрессовывания или уплотнения выбран пресс вертикального колонного типа обычной конструкции. Этот пресс содержит главный силовой цилиндр, под действием которого контейнер с опасными материалами спрессовывается или уплотняется, а также в предпочтительном варианте реализации два вспомогательных силовых цилиндра, располагающихся симметрично по обе стороны от главного силового цилиндра.

Вспомогательные силовые цилиндры используются в процессе позиционирования формообразующей юбки уплотнения на рабочем месте прессования перед началом этого прессования.

Генератор мощности, предназначенный для извлечения уплотненного контейнера из формообразующей юбки, представляет собой силовой цилиндр, под действием которого этот уплотненный контейнер выталкивается в соответствующую приемную емкость. Эта приемная емкость располагается на рабочем месте извлечения уплотненного контейнера. В случае необходимости эта приемная емкость оборудуется средствами временного закрытия входного отверстия этой емкости для изоляции находящихся там уплотненных контейнеров.

Специальное устройство, которое в соответствии с основной отличительной характеристикой способа по данному изобретению делает формообразующую юбку уплотнения подвижной, таким образом, в предпочтительном варианте практической реализации представляет собой тележку. Не исключается, однако, и использование других аналогичных устройств, обеспечивающих подвижность упомянутой выше юбки.

В соответствии с предпочтительным вариантом практической реализации установки по данному изобретению формообразующая юбка заключена в обойму опорной плиты пресса, которая смонтирована на тележке.

Эта тележка оборудована системой убирающихся или складывающихся роликов или другим эквивалентным устройством, что дает возможность этой тележке перемещаться от одного рабочего места данной установки к другому, а также обеспечивает ее точное позиционирование на рабочем месте прессования. Перемещения транспортировочной тележки обеспечиваются располагающимся на самой этой тележке или вне ее механизированным приводом. В предпочтительном варианте практической реализации устройства для привода транспортировочной тележки используются две приводные цепи, симметрично соединенные с одной и с другой стороны средней плоскости этой тележки поперечной траверсой, расположенной под тележкой. Таким образом, толкающий тележку центр оказывается строго определенным.

В предпочтительном варианте практического осуществления предлагаемого устройства транспортировочная тележка приводится в движение по строго горизонтальной поверхности. Однако может быть предусмотрен небольшой, и даже значительный уклон между различными рабочими местами данной установки, но в любом случае прессование контейнера осуществляется на строго горизонтальной опорной поверхности.

В предпочтительном варианте практического осуществления устройства, соответствующего изобретению, на транспортировочной тележке предусматриваются боковые полозья, предназначенные для воспрепятствования всякому повороту или случайному движению юбки в процессе прессования. Эти полозья на транспортировочной тележке взаимодействуют со специальными боковыми упорами, предусмотренными на рабочем месте прессования.

Транспортировочная тележка также в предпочтительном варианте ее практической реализации оборудована амортизаторами, опорными прокладками или любыми другими средствами, способными участвовать в процессе позиционирования этой тележки перед началом собственно прессования контейнера.

В то же время можно предусмотреть на транспортировочной тележке и/или на формообразующей юбке устройства, предназначенные для приема и транспортировки оборудования, необходимого для технического обслуживания внутри камеры спрессовывания или уплотнения.

Упомянутая камера представляет собой замкнутое пространство, предназначенное для обработки опасных материалов, например для обработки радиоактивных отходов. Эта замкнутость камеры не является препятствием для осуществления способа в соответствии с изобретением. Этот способ при использовании описанного выше устройства может быть осуществлен при помощи дистанционного управления различными технологическими операциями.

Способ и устройство в соответствии с предлагаемым изобретением проиллюстрированы на чертежах, иллюстрирующих описание изобретения.

На фиг. 1, A и B показаны блок-схемы двух возможных вариантов практического осуществления способа в соответствии с изобретением;

на фиг. 2 - схема, иллюстрирующая принцип осуществления способа в соответствии с изобретением (предпочтительный вариант) в загрязненной или зараженной зоне;

на фиг. 3 - вид в разрезе транспортировочной тележки, на которой смонтирована формообразующая юбка (в левой части чертежа показана транспортировочная тележка перед ее позиционированием на соответствующем рабочем месте для выполнения прессования; в правой части чертежа эта же транспортировочная тележка показана на заключительной стадии процесса прессования;

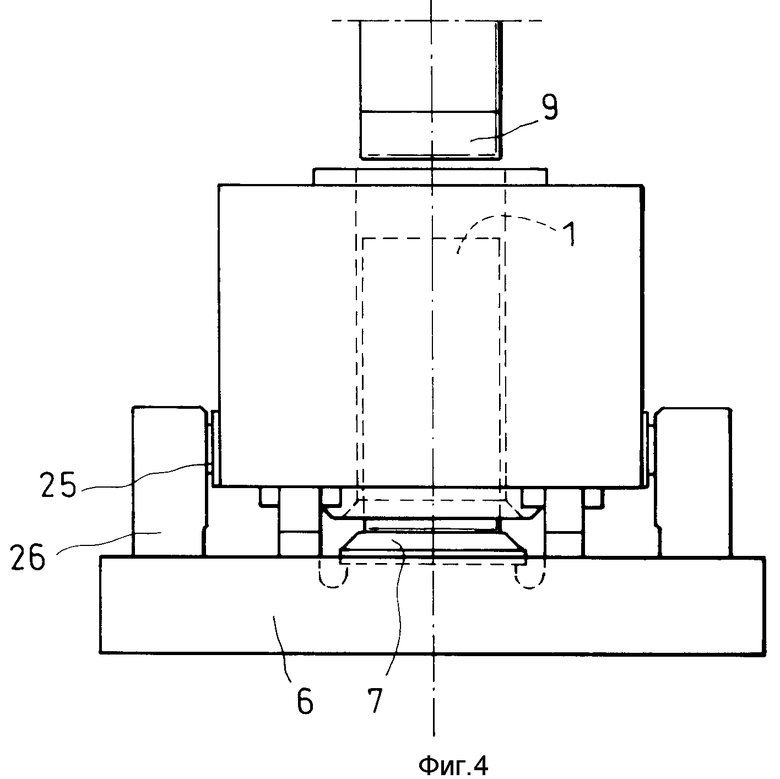

на фиг. 4 - другой вид снаружи транспортировочной тележки, на которой смонтирована формообразующая юбка.

На блок-схеме, показанной на фиг. 1, A, схематически представлены четыре основных этапа осуществления способа в соответствии с предлагаемым изобретением, проводимых на четырех различных рабочих местах и образующих воспроизводимый технологический цикл:

I - рабочее место загрузки контейнера, подлежащего спрессовыванию или уплотнению (загрузка контейнера осуществляется в формообразующую юбку, которая установлена на транспортировочной тележке);

II - рабочее место прессования;

III - рабочее место извлечения из формообразующей юбки спрессованного контейнера или пакета;

IV - рабочее место технического обслуживания транспортной тележки, на которой смонтирована формообразующая юбка.

На блок-схеме, показанной на фиг. 1, B, схематически представлен вариант практической реализации способа в соответствии с изобретением. В этом варианте рабочие места загрузки контейнера и технического обслуживания оборудования сгруппированы вместе; транспортная тележка осуществляет циклические перемещения.

На фиг. 2 приведена схематическая иллюстрация применения упомянутого выше варианта способа в соответствии с предлагаемым изобретением, используемого в загрязненной или в зараженной зоне A. Заштрихованная зона B не является загрязненной.

Устройство или установка в соответствии с изобретением имеет в своем составе три независимых подсистемы:

генератор мощности 10, обеспечивающий прессование,

транспортировочная тележка 2, 2', 2'', 2''', оборудованная убирающимися роликами 3 и независимым приводом 4; на этой транспортировочной тележке смонтирована формообразующая юбка 20; подробнее конструкция этой тележки будет описана ниже со ссылками на фиг. 3;

генератор мощности, предназначенный для извлечения спрессованного контейнера из юбки и представляющий собой силовой цилиндр 11.

Транспортировочная тележка обозначена позицией 2, когда она находится на рабочем месте загрузки контейнера 1, позицией 2' на рабочем месте прессования II до начала собственно прессования контейнера, позицией 2'' на рабочем месте прессования в процессе и после завершения операции прессования, позицией 2''' на рабочем месте извлечения спрессованного контейнера из формообразующей юбки III. В соответствии с проиллюстрированным вариантом осуществления предлагаемого способа рабочее место загрузки контейнера 1 и рабочее место технического обслуживания IV сгруппированы.

Аналогичным образом, подлежащий спрессовыванию контейнер обозначен позицией 1, когда он находится на рабочем месте загрузки, позицией 1' этот контейнер обозначен на рабочем месте прессования перед началом собственно прессования, позицией 1'' контейнер обозначен на рабочем месте прессования в уже спрессованном виде после завершения операции прессования, позицией 1''' этот спрессованный контейнер обозначен на рабочем месте его извлечения из формообразующей юбки.

Контейнер 1 на рабочем месте загрузки вертикальным его перемещением в направлении сверху вниз вводится в формообразующую юбку 20, смонтированную на транспортировочной тележке 2. Эта формообразующая юбка прессования 20 заключена в обойму опорной плиты пресса 21, который сам в свою очередь смонтирован на транспортировочной тележке 2 и прикреплен к ней болтами. Юбка 20 имеет внутренний диаметр, адаптированный в наружному диаметру подлежащего уплотнению контейнера 1. Между стенками юбки и погружаемого в нее контейнера предусматривается наличие некоторого зазора в разумных пределах.

Далее система, образованная транспортировочной тележкой 2 с установленной на ней опорной плитой пресса 21, в обойме которой смонтирована формообразующая юбка прессования 20 с уже помещенным в нее контейнером, подлежащим уплотнению, под действием приводных цепей 4 перемещается на рабочее место прессования II. В процессе этого перемещения с одного рабочего места на другое контейнер по существу волочится по полу и скребет дно камеры.

После доставки на рабочее место прессования II упомянутая выше система должна быть точно позиционирована на нижнем цоколе или основании пресса 6. Точнее говоря, формообразующая юбка и находящийся в ней контейнер 1' должны быть возможно более точно позиционированы на опорной подушке 7, располагающейся против пуансона пресса 9.

Процесс точного позиционирования юбки с контейнером на рабочем месте прессования состоит из трех этапов:

транспортировочная тележка 2' останавливается неподвижным упором 5, причем на тележке предусмотрено специальное амортизирующее устройство 22 (фиг. 3), предназначенное для предотвращения отскакивания тележки при столкновении с этим упором;

два вспомогательных силовых цилиндра 8, располагающихся по обе стороны от главного силового цилиндра прессования, опускаются и, упираясь в опорную плиту пресса, обжимают убирающиеся ролики 3 транспортировочной тележки, после чего вводят формообразующую юбку прессования 20 ее нижней конической опорной поверхностью (конусность этой поверхности составляет примерно 45o) в контакт с поверхностью опорной подушки 7.

По существу формообразующая юбка 20 и опорная подушка 7 спроектированы таким образом, чтобы под действием вспомогательных силовых цилиндров 8 эта юбка своим коническим опорным концом насаживалась на опорную подушку 7, также имеющую коническую опорную поверхность. Боковые полозья 25, взаимодействуя с боковыми упорами 26, препятствуют любому повороту транспортировочной тележки 2', несущей на себе формообразующую юбку 20, в процессе выполнения операции прессования контейнера (фиг. 4). Далее будет более подробно описана транспортировочная тележка данной установки в процессе ее позиционирования на рабочем месте прессования и в уже позиционированном состоянии на этом рабочем месте со ссылками на фиг. 3. Затем производится увеличение мощности давления упомянутых вспомогательных силовых цилиндров 8 для создания требуемого прижимного усилия, воздействующего на транспортировочную тележку 2' и на формообразующую юбку 20. Это прижимное усилие необходимо в процессе прессования для того, чтобы удержать юбку 20 в требуемом положении, чтобы воспрепятствовать выдавливанию днища контейнера 1'' под нижний край юбки 20 и чтобы обеспечить противодействие возможному в процессе прессования разворачивающему моменту сил.

После создания упомянутого выше прижимного усилия может осуществляться прессование контейнера путем опускания пуансона 9 так, как это делается обычно. В случае необходимости прессование проводится с использованием создания внутренней и/или внешней инертной среды.

После завершения операции прессования получается компактированный пакет 1'', находящийся внутри формообразующей юбки и имеющий форму таблетки. При этом главный силовой цилиндр поднимается в исходное положение и вместе с ним поднимается пуансон 9 пресса. Затем поднимаются выходные звенья вспомогательных силовых цилиндров 8, освобождая транспортировочную тележку. Таким образом, эта тележка из положения 2'' снова переходит в положение 2', причем ролики перестают быть убранными и снова готовы к перемещению тележки. После этого транспортировочная тележка 2' перемещается на рабочее место извлечения III спрессованного контейнера. Позиционирование транспортировочной тележки по отношению к силовому цилиндру 11 извлечения спрессованного контейнера может осуществляться при помощи специального кодирующего устройства или съемного упора (не показаны). Существуют также устройства (не показаны), которые позволяют и здесь снова убрать транспортировочные ролики тележки с тем, чтобы исключить отскок в конце операции извлечения спрессованного контейнера 1''', а также другое устройство (не показано), которое формирует тракт сообщения между рабочим местом извлечения III и приемным резервуаром 12. Спрессованный контейнер 1''' выталкивается из формообразующей юбки в этот резервуар 12, располагающийся ниже уровня, по которому перемещается данная транспортировочная тележка, под действием опускающегося выходного звена силового цилиндра 11 извлечения спрессованного пакета. Затем извлеченный спрессованный контейнер или пакет направляется на рабочее место загрузки этих пакетов, например в стеклянные или остеклованные сосуды.

После этого транспортировочная тележка 2''' снова может быть перемещена на рабочее место 1 загрузки подлежащего спрессовыванию контейнера и может начать новый технологический цикл, а именно: загрузка - прессование - извлечение спрессованного контейнера из формообразующей юбки.

В соответствии с вариантом практического осуществления изобретения предусматривается также возможность выполнения операций технического обслуживания на совмещенном рабочем месте I-IV, причем это техническое обслуживание выполняется при помощи дистанционно управляемого оборудования.

На фиг. 2 позициями 13 и 14 обозначены мостовые краны, предназначенные для технического обслуживания данной установки.

Теперь со ссылками на фиг. 3 и фиг. 4 будет более подробно описана транспортировочная тележка, обозначенная в различных своих положениях позициями 2, 2', 2'', 2''' и оборудованная формообразующей юбкой 20. Как было указано выше, юбка 20 имеет коническую наружную поверхность. Она с натягом вставлена в держатель опорной плиты пресса 21, прикрепленный болтами к упомянутой тележке 2 (фиг. 3). Четыре боковых полоза 25, взаимозаменяемых при помощи дистанционно управляемых операций, смонтированы на данной транспортировочной тележке. Эти полозья, как уже было сказано выше, предназначены для взаимодействия с боковыми упорами 26 для того, чтобы воспрепятствовать всякому повороту или другому движению формообразующей юбки в процессе выполнения операции прессования находящегося в ней контейнера (фиг. 4).

Перемещение транспортировочной тележки внутри камеры обеспечивается при помощи двух приводных цепей 4, соединенных между собой перемычкой 24. Выгода от использования этой выравнивающей перемычки состоит в том, что она позволяет провести упомянутые выше приводные цепи 4 по обе стороны от опорной подушки 7 и иметь центр приводного или транспортировочного усилия на средней плоскости данной тележки. Перемычка 24 монтируется на ролике и амортизаторе (не показаны).

В конструкции транспортировочной тележки предлагаемой установки предусмотрены следующие элементы:

опорные прокладки 27, установленные в нижней части этой тележки. Они позволяют исключить неуравновешенное состояние данной тележки в том случае, когда два вспомогательных силовых цилиндра 8 не одновременно оказывают свое толкающее воздействие;

горизонтально расположенные амортизаторы 22, которые препятствуют отскоку данной тележки в том случае, когда она входит в контакт с неподвижным упором 5 остановки тележки на рабочем месте прессования в положении ее позиционирования;

убирающиеся ролики 3 с амортизаторами 23 (в качестве которых используются упругие шайбы), которые обеспечивают возможность перемещения данной тележки 2 и ее точное позиционирование на рабочем месте прессования контейнера (II).

Описанный выше способ в соответствии с изобретением может быть, в частности, использован для опрессовывания контейнеров из нержавеющей стали (диаметром 390 мм и высотой 800 мм), содержащих просушенные оболочки топливных элементов из циркаллоя и различные другие металлические осколки (теоретическая плотность металла приблизительно составляет 6,2 - 6,6, а плотность смеси, содержащейся в контейнере, приблизительно равна 1). Природа этих утилизируемых материалов и наличие мелких частиц внутри контейнера требуют герметизации и создания инертной среды (с использованием, например, аргона или азота) в процессе выполнения операции спрессовывания.

Рабочее место прессования оборудуется прессом с усилием прессования 2500 т. Удельное давление, создаваемое таким прессом, составляет примерно 200 МПа.

Рабочее место извлечение спрессованных контейнеров, представляющих собой "таблетки" высотой 150 мм и плотностью 4,1, оборудовано гидравлическим силовым цилиндром с усилием 250 т.

Изобретение относится к способу спрессовывания опасных материалов типа радиоактивных отходов. Внутри формообразующей юбки спрессовывается контейнер в результате взаимодействия между опорной поверхностью, на которой позиционируется юбка вместе с установленным в ней контейнером, и средствами прессования, располагающимися против опорной поверхности и перемешивающимися в вертикальном направлении внутри юбки. Способ предусматривает перемещение юбки, внутри которой содержится подлежащий спрессовыванию контейнер, между рабочим местом загрузки контейнера, рабочим местом прессования и рабочим местом извлечения спрессованного контейнера. Устройство спрессовывания содержит пресс с вертикальным направлением перемещения рабочего органа, транспортировочную тележку с установленной на ней формообразующей юбкой и средства извлечения спрессованного контейнера. Разделение рабочих мест прессования и извлечения спрессованного контейнера обеспечивает упрощение технологического обслуживания оборудования. 2 с. и 9 з.п.ф-лы, 4 ил.

| DE, заявка 3146592, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-06-27—Публикация

1994-01-13—Подача