Изобретение относится к электротехнике, в частности к способам восстановления деталей от бывших в употреблении горелок натриевых ламп высокого давления для повторения их использования.

Натриевые лампы высокого давления используются преимущественно в установках уличного освещения, и, следовательно, может быть организован сбор отслуживших срок службы ламп для повторного использования их деталей, в первую очередь из кристаллических материалов (поликор, сапфир), при выпуске новых ламп.

Известен способ восстановления поликоровых оболочек от горелок натриевых ламп высокого давления [1], включающий химическое травление в подогретой до 50oC концентрированной (50-60%)-ной азотной кислоте в течение 10 мин, а затем выдержку в подогретой (25-30%)-ной азотной кислоте до отделения ниобиевых колпачков с электродными узлами от поликоровой оболочки горелки. В дальнейшем все действия по восстановлению деталей горелки производят только с оболочкой. Оболочку промывают в проточной воде и механически очищают. Затем оболочку на 5 мин опускают в подогретую концентрированную фосфорную кислоту, промывают водой, погружают в концентрированную (30%) подогретую азотную кислоту, промывают проточной водой и спиртом, отжигают при температуре 1200-1250oC при скорости нагрева и охлаждения 30-40oC/мин. После повторной обработки азотной кислотой, промывки в проточной, дистиллированной воде, спирте и сушки оболочка из поликора пригодна для повторного использования.

Недостатком способа является необходимость проведения многократно повторяющихся циклов химического травления поликоровой оболочки с последующей промывкой проточной водой после каждого цикла. Причина - в низкой эффективности каждого отдельно взятого цикла травления из-за неполного растворения азотной кислотой неорганического припоя - стеклоэмали, соединяющей оболочку с электродным узлом (в данном случае с ниобиевым колпачком). Восстановлению подлежат только поликоровые оболочки горелок.

Наиболее близким к предлагаемому является способ восстановления кристаллических оболочек горелок ламп [2], включающий демонтаж лампы, удаление с оболочки горелки металлических частей электродных узлов и неорганического припоя, химическое травление горелки в смеси азотной и фтористоводородной кислот при объемном соотношении 2 : 1 в течение 15-20 мин, затем в течение 15 - 20 мин, затем в течение 1,5 - 2 ч в 20%-ной соляной кислоте при температуре 70 - 80oC, и отжиг при температуре 1900oC в течение 5 мин.

Указанный способ за счет удачного выбранного травильного раствора позволяет с наибольшей скоростью в два этапа осуществить восстановление кристаллической оболочки горелок для последующего использования.

Недостатком способа является то, что он не предусматривает восстановление других элементов горелки - в первую очередь электродов, которые в данном случае подлежат утилизации. Кроме того, в указанном способе не решена важная, с точки зрения экологии, проблема связывания ртути, содержащейся в горелке, в безвредные для здоровья технического персонала химические соединения при разгерметизации горелки в процессе травления.

Задача, на решение которой направлено изобретение состоит в осуществлении способа восстановления деталей горелок натриевых ламп, при котором последующему использованию подлежат не только кристаллические оболочки горелок, но и вольфрамовые электроды, а ртуть в процессе травления связывается в безвредные для здоровья химические соединения.

Указанная задача реализуется, как и в способе, выбранном в качестве прототипа, методом последовательного химического травления горелок в растворах, содержащих азотную и фтористоводородную кислоты, с промежуточной их отмывкой в проточной воде от травильного раствора и продуктов травления, последующий их отжиг.

Процесс травления осуществляется в два этапа. Причем в отличие от прототипа удаление герметизирующего неорганического припоя с кристаллических деталей горелки осуществляется одновременно с процессом связывания ртути, а вытравливание ниобиевых токовводов осуществляется с сохранением вольфрамовых электродов.

В отличие от прототипа травление осуществляется смесью концентрированных соляной и азотной кислот в соотношении 1 : 3, а затем смесью фтористоводородной и азотной кислот в соотношении 2 : 1.

На практике в лампах используются электродные узлы 2-х типов - с вкладышами из кристаллического материала (например, поликор) или колпачками из ниобия. В первом случае восстановлению подлежат оболочка горелки, вкладыши и электроды, а во втором - оболочки горелки и электроды. Сущность способа в том и другом случае не меняется.

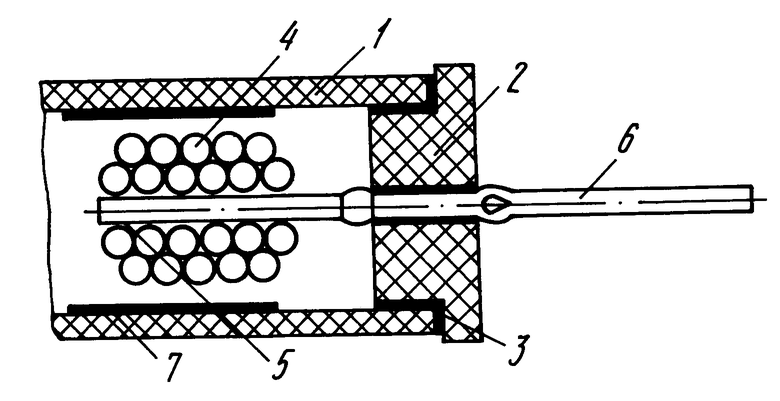

На чертеже приведена схема горелки лампы в области электродного узла, поперечный разрез.

Горелка включает кристаллическую (поликор, сапфир) оболочку 1, кристаллическую втулку 2, которая соединена с оболочкой 1 через слой неорганического припоя (стеклокерамический цемент) 3. Вольфрамовый электрод 4 с навивкой эмиттера 5 установлен на токовводе 6 из ниобия, соединенного с втулкой 2 слоем неорганического припоя. На внутренней поверхности оболочки 1 бывшей в употреблении горелки имеется темный налет 7 вольфрама, требующий удаления.

Предлагаемый способ восстановления деталей горелок бывших в употреблении ламп для повторного их использования осуществляется следующим образом.

После демонтажа лампы и освобождения горелки от внешнего монтажа горелку в собранном виде подвергают химическому травлению подогретой до 60oC смесью концентрированных соляной и азотной кислот с объемным соотношением 1 : 3. Под воздействием этого травильного раствора (раствор 1) происходит растворение слоя неорганического припоя 3 и отделение электродного узла (втулка 2, электрод 4, токоввод 6) от оболочки горелки 1. Травильный раствор заполняет пространство внутри оболочки 1 и связывает находящуюся в ней ртуть, образуя дихлорид и нитрат ртути.

Взаимодействие травильного раствора (раствор 1) с материалом эмиттера 5 приводит к образованию солей - хлорида бария и кальция.

Ba2CaWO6 + 6HCl → WO3 + 2BaCl2 + CaCl2 + 3H2O

Соотношение кислот в растворе подобрано экспериментальным путем, причем азотная кислота взята в большем объеме, чтобы исключить растворение вольфрамового электрода.

Детали горелки (оболочка, электродный узел) извлекают из травильного раствора и промывают в проточной воде для удаления солей ртути и вымывания солей кальция (CaCl2) и бария (BaCl2).

Электродный узел подвергают химическому травлению смесью фтористоводородной и азотной кислот, взятых в объемном соотношении 2 : 1 (раствор 2). Травление осуществляют до отделения токоввода 6 о втулки 2 или полного растворения деталей из ниобия. Втулка 2 извлекается из раствора, а электрод подвергается подтравливанию с целью удаления остатков химической связи вольфрама с материалом эмиттера 5.

Соотношение кислот в травильном растворе подобрано экспериментально и обеспечивает растворение пленки Nb2O5 и последующего вытравливания ниобиевого токоввода и продуктов использования (пайка), причем фтористоводородная кислота взята в большем объеме, чтобы исключить возможность растворения вольфрамового электрода.

Для удаления остатков травильного раствора (раствор 2) кристаллические втулки и вольфрамовые электроды промывают в проточной, а затем дистиллированной воде (не более 5 мин) и сушат на воздухе.

Налет 7 вольфрама на внутренней поверхности оболочки горелки удаляется отжигом на воздухе. Первоначально отжиг осуществляют при температуре 500oC не более 30 мин. При этом имеющийся на поверхности оболочки вольфрам окисляется, образуя диоксид и триоксид вольфрама (WO2 и WO3). Затем температуру повышают до 1000oC и осуществляют отжиг в течение еще 30 мин, что приводит к возгонке диоксидов и триоксидов вольфрама. В результате оболочка полностью освобождается от налета 7 вольфрама.

Вольфрамовые электроды отжигают в водороде. При этом происходит восстановление триоксида вольфрама (WO3), оставшегося после травления раствором 1, и полная очистка электрода.

WO3 + 3H2=W + 3H2O

Реализация данного способа позволяет использовать детали горелок ламп для повторного использования при изготовлении ламп, из которых не менее 80% обладают характеристиками, удовлетворяющими техническим требованиям МЭК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ КРИСТАЛЛИЧЕСКИХ ОБОЛОЧЕК ЛАМП | 1991 |

|

RU2069025C1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1997 |

|

RU2155414C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КЕРАМИЧЕСКИХ ТРУБОК ИЗ ГОРЕЛОК ДЛЯ НАТРИЕВЫХ ЛАМП ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2014666C1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 2000 |

|

RU2181916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1994 |

|

RU2087984C1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПОДГОТОВКИ СБОРНЫХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ ПОКРЫТИЯ НА ИХ ПОВЕРХНОСТИ | 2011 |

|

RU2460162C1 |

| ФЛЮС ДЛЯ ПАЙКИ И ЛУЖЕНИЯ ЛЕГКОПЛАВКИМ ПРИПОЕМ | 2000 |

|

RU2208505C2 |

| ГОРЕЛКА НАТРИЕВОЙ ЛАМПЫ ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2014667C1 |

| МЕТАЛЛОГАЛОГЕННАЯ ЛАМПА | 1997 |

|

RU2165659C2 |

Изобретение относится к способам восстановления деталей от бывших в употреблении горелок натриевых ламп высокого давления для повторного их использования. Способ заключается в удалении соединяющего детали горелки неорганического припоя методом последовательного химического травления. Травление осуществляется в два этапа, причем вытравливание неорганического припоя осуществляется одновременно с процессом связывания ртути. Восстановлению для повторного использования подлежат не только кристалличиские детали горелок, но и вольфрамовые электроды. 1 ил.

Способ восстановления деталей от горелок натриевых ламп высокого давления методом последовательного химического травления горелок с помощью растворителей, содержащих азотную и фтористо-водородную кислоты, с промежуточной промывкой восстанавливаемых деталей в проточной воде и последующий их отжиг, отличающийся тем, что вначале травление осуществляют подогретой до 60oС смесью концентрированных соляной и азотной кислот при соотношениях их весовых объемов 1 : 3, затем смесью фтористо-водородной и азотной кислот при соотношении их весовых объемов 2 : 1, а отжиг восстанавливаемых деталей осуществляют после их сортировки, причем отжиг кристаллических деталей осуществляют на воздухе в два этапа по 30 мин, вначале при температуре 500oС, затем при температуре 1000oС, а отжиг вольфрамовых деталей осуществляют в водороде.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| BG, авторское свидетельство 41448, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент 2069025, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-20—Публикация

1996-06-07—Подача