Изобретение относится к технологии изготовления резинокордных материалов и может быть использовано в шинной и резиновой промышленности.

Известен резинокордный материл, включающий чередующиеся слои резины и армирующего материала из капронового корда, пропитанного, высушенного при 130-140oC, термообработанного при 195±5oC и стабилизированного при 30±10oC [1].

Наиболее близким к предлагаемому изобретению является резинокордный материал, включающий чередующиеся слои резины на основе полиизопренового каучука и армирующего полиамидного корда (капронового и анидного), пропитанного латексно-резорцинформальдегидным составом в течение 3-5 с, высушенного при 125-140oC в течение 210-240 с (3,5-4 мин) и термообработанного при 190-230oC в две стадии продолжительностью 20-30 с каждая. При изготовлении слоистого материала использован высокопрочный армирующий корд из алифатического полиамида с прочностью 85-90 cH/текс [2].

Недостатком известных резинокордных материалов является невысокий уровень прочности связи между слоями корда и резины, который не позволяет снизить количество слоев армирующего корда при применении высокопрочного полиамидного корда. В этом случае высокопрочный корд обеспечивает суммарную прочность каркаса при уменьшении количества слоев на 1-2 на таком же уровне, как и полиамидный корд стандартной прочности (68-78 cH/текс). Однако снижение количества слоев в резинокордном материале приводит к увеличению нагрузки на границу раздела корд-редина, что вызывает необходимость вращения прочности связи между ними.

Задачей, на решение которой направлено настоящее изобретение, является увеличение работоспособности резинокордного материала, содержащего слои высокопрочного полиамидного корда и резины, путем повышения прочности связи между этими слоями.

Поставленная цель достигается тем, что при изготовлении резинокордного материала армирующие слои выполняются из алифатического полиамида с прочностью 85-90 сН/текс, пропитанного латексно-резорцинформальдегидным составом в течение 7-15 с, высушенного при 125-140oC в течение 7-15 мин и термообработанного при 190-230oC в две стадии продолжительностью 20-30 с каждая. Резиновые слои изготавливаются из резиновой смеси на основе изопренового каучука. Предложенная технология обработки полиамидного корда дает возможность уменьшить количество слоев армирующего материала на 1-2, т.е. снизить его расход и расход резины на изготовление резинокордного материала.

Сущность предполагаемого изобретения иллюстрируется следующими примерами.

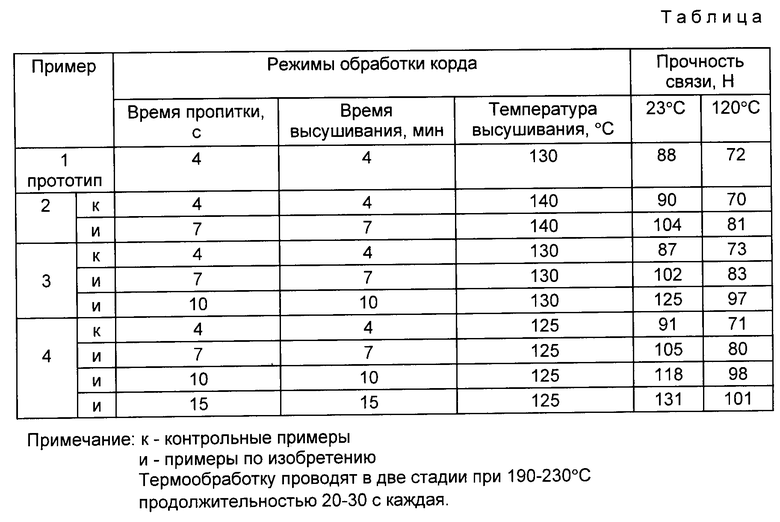

Пример 1 (прототип). Высокопрочный полиамидный корд 188 текс х 1 х 2 с прочностью 85-90 сН/текс пропитывают серийным латексно-резорцинформальдегидным составом, содержащим, мас.ч., считая на сухое вещество: 70 бутадиенметилвинилпиридинового латекса БМВП-10X, 30 бутадиенового карбоксилсодержащего латекса СКД-1с, 24 резорцинформальдегидной смолы, 1 аммиака и 830 воды, в течение 4 с, высушивают 4 мин при 125-140oC и термообрабатывают в две стадии при 190-230oC продолжительностью 20-30 с каждая. В лабораторных условиях формируют резинокордный материал, содержащий стандартную резиновую смесь состава, мас. ч. на 100 мас.ч. каучука: изопреновый каучук СКИ-3 100; битум нефтяной высокоплавкий мягчитель 2,0; канифоль сосновая 1,5; кислота стеариновая техническая 1,0; диафен ФП 1,0; сульфенамид Ц 0,8; альтакс 0,2; фталевый ангидрид 0,3; белила цинковые 5,0; углерод технический П 514 30,0; углерод технический П 234 15,0; сера техническая 2,3. Прочность связи корда с резиной определяют по Н-методу согласно ГОСТ 23785.7-89. Полученные результаты представлены в таблице.

Пример 2. Формируют резинокордный материла по примеру 1, с тем отличием, что продолжительность пропитки составляет 4 и 7 с, а продолжительность высушивания корда - 4 и 7 мин соответственно. Данные по прочности связи корда с резиной представлены в таблице.

Пример 3. Формируют резинокордный материла по примеру 1, с тем отличием, что продолжительность пропитки составляет 4 и 7 и 10 с, а продолжительность высушивания корда - 4 и 7 и 10 мин соответственно.

Данные по прочности связи корда с резиной представлены в таблице.

Пример 4. Формируют резинокордный материал по примеру 1, с тем отличием, что продолжительность пропитки составляет 4, 7, 10 и 15 с, а продолжительность высушивания корда - 4, 7, 10 и 15 мин соответственно. Данные по прочности связи с резиной представлены в таблице.

Из данных таблицы следует, что прочность связи в резинокордном материале, который содержит высокопрочный полиамидный корд, пропитанный в течение 7-15 с и высушенный в течение 7-15 мин при 125-140oC, возрастает по сравнению с известным техническим решением на 12-48%. Дальнейшее увеличение продолжительности пропитки и высушивания нецелесообразно, т.к. при этом снижается производительность оборудования. Увеличение продолжительности пропитки и высушивания не приводит к снижению прочности корда.

Повышение прочности связи высокопрочного полиамидного корда с резиной дает возможность получить резинокордный материал с меньшим количеством слоев без снижения его работоспособности. Были изготовлены шины 240-508Р с применением стандартного полиамидного корда, содержащие 4 слоя корда в каркасе, и такие же шины, содержащие 3 слоя в каркасе высокопрочного полиамидного корда, который пропитывали в течение 10 с и 4 с, с последующим высушиванием в течение 10 и 4 мин соответственно при 125-140oC. Шины с четырьмя слоями стандартного корда и с тремя слоями в каркасе высокопрочного корда, пропитанного в течение 10 с и высушенного в течение 10 мин, выдержали стендовые испытания, т.е. их пробег по методике 32-85М был равен или превышал норматив (4000 км). Шины с тремя слоями в каркасе высопрочного корда, пропитанного в течение 4 с и высушенного в течение 4 мин, испытания не выдержали, их пробег был ниже норматива.

Снижение количества слоев корда в каркасе шин 240-508Р с четырех до трех позволяет получить экономию в расчете на одну шину 1,12 м2 кордной ткани и 0,65 кг каучука.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОЛИЭФИРНОГО КОРДА | 1993 |

|

RU2054058C1 |

| КОРДНАЯ АРАМИДНАЯ НИТЬ | 2012 |

|

RU2495970C1 |

| РЕЗИНОКОРДНЫЙ КОМПОЗИТ | 2006 |

|

RU2305037C1 |

| Полиамидная кордная ткань для каркаса многослойных шин | 2020 |

|

RU2731702C1 |

| Кордная гибридная ткань для каркаса многослойных шин | 2020 |

|

RU2729526C1 |

| СПОСОБ ТЕРМООБРАБОТКИ АНИДНОГО КОРДА | 2007 |

|

RU2373308C2 |

| КОРДНАЯ НИТЬ | 2009 |

|

RU2391452C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ КРЕПЛЕНИЯ К КАПРОНОВОМУ КОРДУ | 1987 |

|

RU2016007C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СИНТЕТИЧЕСКИЙ КАНАТ | 2014 |

|

RU2553963C1 |

| СПОСОБ ОБРАБОТКИ АРАМИДНОГО КОРДА | 2006 |

|

RU2330132C2 |

Использование: шинная и резиновая промышленность. Сущность изобретения: резинокордный материал выполняют из чередующихся слоев резины на основе полиизопренового каучука и армирующего текстильного корда из алифатического полиамида с прочностью 85 - 90 сН/текс, пропитанного латексно-резорцинформальдегидным составом. Корд пропитан в течение 7 - 15 с и высушен в течение 7 - 15 мин при 125 - 150oС. Материал термообрабатывают при 190 - 230oС в 2 стадии продолжительностью 20 - 30 с каждая. Характеристика материала: прочность связи с резиной при 23oС - 102 - 131Н, при 120oС - 81 - 101Н. 1 табл.

Резинокордный материал, выполненный из чередующихся слоев резины на основе полиизопренового каучука и армирующего текстильного корда из алифатического полиамида с прочностью 85 - 90 сН/текс, пропитанного латексно-резорцинформальдегидным составом, высушенного при 125 - 140oС и термообработанного при 190 - 230oС в две стадии продолжительностью 20 - 30 с каждая, отличающийся тем, что армирующие слои выполнены из указанного корда, пропитанного в течение 7 - 15 с и высушенного в течение 7 - 15 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2017870, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шмурак И.Л | |||

| и др | |||

| Технология крепления шинного корда к резине | |||

| - М.: Химия, 1993, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1998-04-27—Публикация

1996-03-14—Подача