Изобретение относится к производству цветных металлов, конкретно к производству магния электролитическим способом.

В производстве магния широкое распространение получили электролизеры бездиафрагменного типа с нижним вводом анодов, которые обеспечивают меньший удельный расход электроэнергии, меньший выброс хлора, меньшее тепловое воздействие на рабочих при обслуживании электролизеров, стабильные показатели при питании карналлитом. В то же время у электролизеров с нижним вводом анодов (НВА) имеются специфичные для них недостатки. К таким недостаткам относятся нарушения герметичности отделений для размещения анодов и катодов и случаи разрушения ("провалы") перекрытий рабочих отделений. В результате у таких электролизеров концентрация хлора в анодных газах может уменьшиться до 65-70%.

Конструктивные решения бездиафрагменных электролизеров рассмотрены в источниках [1,2].

Известен бездифрагменный электролизер [3], включающий электролитические и сборные ячейки (отделения), разделительную перегородку и перекрытие, выполненное из плит и расположенное над электролитическими и сборными ячейками (отделениями). В качестве варианта исполнения предложено выполнить верхнюю плиту и разделительную перегородку в виде единого блока. Однако такое решение не учитывает влияния существенно различающегося температурного расширения перекрытия и стенок электролизера, что приводит к нарушению герметичности электролитических отделений.

Электролизер по [3] принят за прототип.

Изучение причин недостаточной герметичности электролизеров с НВА, в том числе и электролизера по [3], показало, что появление щелей в перегородках между отделениями и в перекрытии является результатом конструктивных решений, принятых для электролизеров такого типа.

При нагревании перекрытия после пуска электролизера его температурное расширение может составить 30-50 мм, в то время как расширение стенок в 2-3 раза меньше (коэффициент расширения бетона (1-1,4)•105, а у кирпича - 0,55 • 105). В результате ограниченной возможности расширения бетонных плит происходит деформация перекрытия, которое принимает волнообразную форму, что приводит к появлению щелей между плитами, и герметичность нарушается.

При известном исполнении перекрытия из плит ограниченной толщины и ширины с последующей заливкой слоя бетона происходят разломы плит и проваливание перекрытий. После таких разрушений электролизеры необходимо капитально ремонтировать.

Магниевые электролизеры в рассмотренном исполнении эксплуатируются на отечественных заводах свыше 30 лет. В условиях повышенных экологических требований и дальнейшего совершенствования производства они морально и технически устарели.

Задачей изобретения является повышение его герметичности и увеличение срока службы электролизера.

Для решения поставленной задачи в бездиафрагменном электролизере для получения магния, включающем ванну с футерованными стенками, разделенную перегородкой на электролитические и сборные отделения, закрытые сверху перекрытиями, перекрытие электролитического отделения выполнено многослойным, причем его основанием служит монолитная плита, свободно положенная на опорные поверхности футеровки вертикальных стенок с возможностью при температурном расширении свободного перемещения в горизонтальной плоскости.

Дополнительными отличиями являются:

- наличие зазоров между вертикальными поверхностями плиты и футеровкой стенок ванны в 2-5 раз больше удлинения плиты при ее нагревании;

- заполнение зазоров между вертикальными поверхностями монолитной плиты перекрытия и футеровкой стенок электролизера на всю их глубину мелкомолотым огнеупорным материалом (например, шамотом);

- параметры монолитной плиты (толщина, ширина и длина) относятся как 1: (6-16):920-40), а ее минимальная толщина соответствует 0,2 м;

- монолитная плита перекрытия может быть общим перекрытием для электролитического и сборного отделений;

- перекрытие электролитического отделения выполнено последовательно снизу вверх из слоев: бетон - огнеупорный теплоизоляционный материал - стальной лист.

При реализации изобретения указанные признаки могут быть использованы одновременно или раздельно, что определяется габаритами, заданной мощностью и другими условиями эксплуатации электролизера.

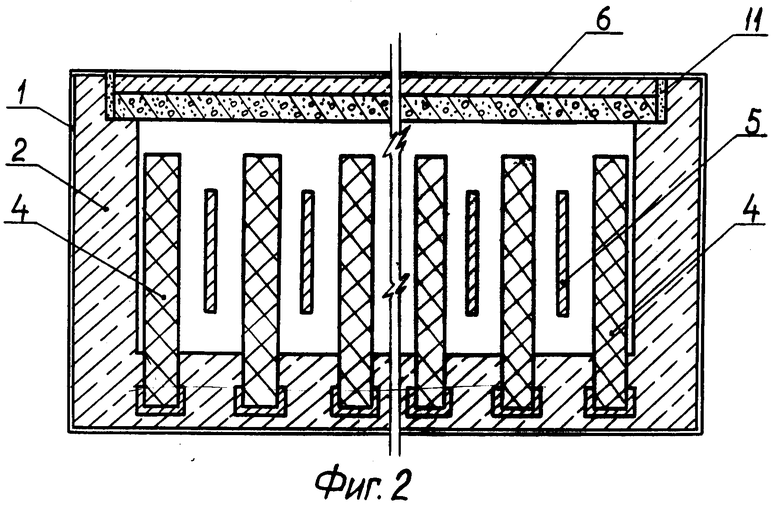

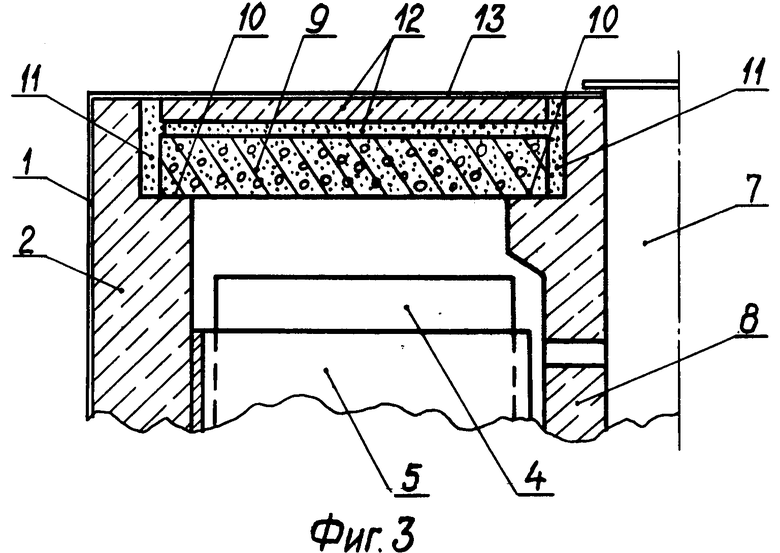

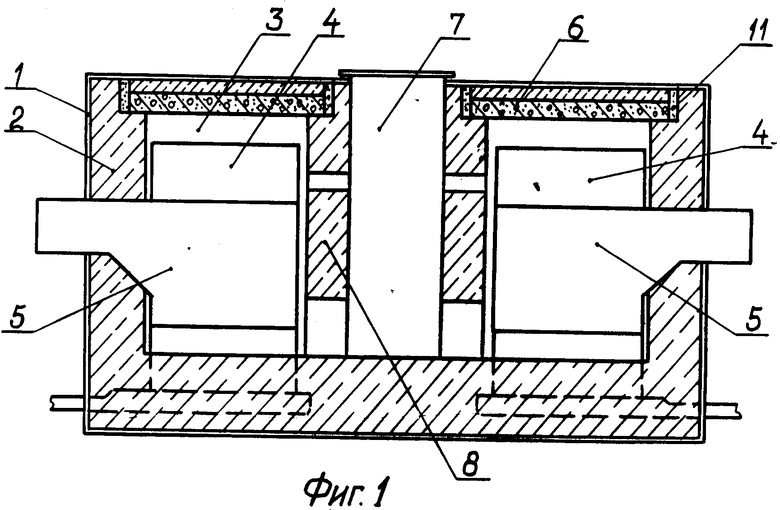

На фиг. 1 показан поперечный разрез электролизера: на фиг. 2 - то же, его продольный разрез, через отделение с электродами; на фиг. 3 - исполнение перекрытия электролизера.

Основными элементами электролизера является расположенная в стальном кожухе 1 огнеупорная футеровка 2, рабочее отделение 3 с расположенными в нем анодами 4 и катодами 5. Сверху рабочее отделение 3 укрыто многослойным перекрытием 6. Для сепарации полученного магния от электролита и его накапливания служит отделение 7, образованное перегородками 8.

Конструкцию перекрытия 6 поясняет фиг. 3. Основанием перекрытия является монолитная плита 9, свободно положенная на опорные поверхности 10. Между вертикальными стенками плиты 9 и футеровкой стенок электролизера по всему периметру плиты сохранен зазор 11, заполненный на всю глубину мелкомолотым огнеупорным материалом (шамот или диатомит). Сверху плита 9 теплоизолирована огнеупорным материалом 12 (шамот, шамотная крошка) и предохранительным стальным листом 13.

Такое исполнение перекрытия обеспечивает возможность расширения отдельных элементов перекрытия при повышении его температуры без возникновения разрушающих напряжений: при расширении бетонной плиты находящаяся в зазоре 11 засыпка уплотняется, сохраняя его герметичность.

Согласно нашим исследованиям, герметизация зазоров 11 мелкомолотыми огнеупорными материалами обеспечивается при глубине пазов 150-170 мм. В заявляемом электролизере слой засыпки должен быть не менее 200 мм.

При монтаже электролизера установка анодов и катодов, футеровка подины и нижней части стенок ванны выполняется традиционными приемами. Верхнюю часть стенок шахты ванны, начиная с отметки нижней поверхности плиты 9, выполняют толщиною в 1,5-2 раза меньше толщины стенок на уровне ввода в электролизер катодных токоподводов-хвостовиков. Соответствующее уменьшение толщины предусмотрено и у перегородки 8 между отделениями для размещения электродов и для сепарации и накапливания магния. В результате уменьшения толщины стенок создается опорная горизонтальная площадка для плиты 9. Площадку выстилают асбестовым картоном или присыпают мелкомолотым шамотом и на них укладывают плиту 9 так, чтобы зазоры 11 между вертикальными стенками плиты и стенками ванны были не меньше двухкратной величины удлинения плиты 9 при ее нагревании до 70oC. После этого зазоры 11 заполняют молотым шамотом, диатомитом или другим уплотняющим материалом, который тщательно стыкуют. По верху плиты 9 засыпают теплоизолирующий слой материала, укладывают предохранительный металлический лист и слой шамотного кирпича.

Электролизер и его перекрытие работают следующим образом. При сушке электролизера, подготовке его к пуску и в период пуска перекрытие рабочих отделений прогревается быстрее кирпичной кладки стенок и подины электролизера. Коэффициент линейного расширения бетонных перекрытий в 2-3 раза больше коэффициента расширения кирпичной кладки. В таких условиях расширения бетонных плит 9 компенсируются за счет уплотнения засыпки, заполняющей зазоры 11 между плитой 9 и стенками электролизера. В результате плита 9 и стенки не испытывают деформирующих напряжений и сохраняют требуемую герметичность.

Сохранению работоспособности перекрытия способствует также свободная (без применения связующих растворов) укладка плиты 9 на опорные поверхности 10, что обеспечивает ее перемещение при расширении.

Минимальная ширина зазора между плитками 9 и стенками электролизера, равная двум линейным удлинениям плиты 9, определена возможностью двукратного уплотнения мелкомолотого огнеупорного материала, заполняющего зазор 11, без возникновения в перекрытии разрушающих напряжений. Увеличение зазора до пятикратного температурного расширения перекрытия обосновывается удобствами монтажа.

Дальнейшее увеличение зазора нецелесообразно из-за ослабления стенок электролизера.

В качестве основного параметра плиты 9 принята ее толщина, определяемая соображениями достаточной ее прочности и обеспечения необходимой глубины уплотняющей засыпки. В практике проектирования и строительства электролизеров в настоящее время толщина плит принимается равной 100-130 мм, а среди специалистов бытует мнение, что увеличение толщины плит ускоряет их разрушение. Нашими исследованиями такое мнение не подтверждено. Минимальная толщина плит принята равной 200 мм. Другие параметры (ширина и длина) вытекают из условия монолитности перекрытия.

Ожидаемый эффект от освоения заявленного электролизера определяется сокращением аварийных выходов из строя электролизеров, повышением коэффициента использования электролизеров, увеличением выхода хлора, а также экономией у потребителя анодного хлоргаза вследствие его более высокой концентрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА, ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕЕ ЧАСТИ | 1997 |

|

RU2128730C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2190703C1 |

| СПОСОБ МОНТАЖА И ПУСКА МАГНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2109850C1 |

| ИНТЕНСИФИЦИРОВАННЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1995 |

|

RU2092618C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2196849C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1989 |

|

RU1739682C |

| ГОЛОВНОЙ РАФИНИРОВОЧНЫЙ ЭЛЕКТРОЛИЗЕР | 1996 |

|

RU2111286C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2003 |

|

RU2238349C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2002 |

|

RU2230835C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 1998 |

|

RU2128245C1 |

Использование: производство цветных металлов, конкретно производство магния электролитическим способом. Сущность: в электролизере с нижним вводом анодов для получения магния, включающем футерованный кожух, электроды, перегородки, перекрытия, основание перекрытия выполнено в виде монолитной плиты, свободно положенной на опорные поверхности, с зазорами между вертикальными поверхностями плиты и футеровкой стенок кожуха в 2 - 5 раз больше удлинения плиты при ее нагревании. Технический результат: изобретение повышает герметичность и увеличивает срок службы электролизера. 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванов А.И., Ляндрес М.Б., Прокофьев О.В | |||

| Производство магния | |||

| - М.: Мет., 1979, с.158 - 175 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лебедев О.А | |||

| Производство магния электролизом | |||

| - М.: Мет., 1988, с.195 - 199 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 382745, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-04-27—Публикация

1996-03-13—Подача