Изобретение относится к цветной металлургии, в частности к электролитическому способу производства магния и хлора и устройству для его осуществления, т.е. к поточной линии для получения магния и хлора.

Известен способ получения магния и хлора в поточной линии и поточная линия для его осуществления (кн. О.А. Лебедев. Производство магния электролизом. М.: Металлургия, 1988. - С. 227-229). Способ включает загрузку хлормагниевого сырья, смешение его с оборотным электролитом и получение обогащенного электролита, который циркулирует в поточной линии и подвергается гравитационной и электрохимической очистке, затем электролитическому разложению с получением хлора, который передают потребителю, и магния, который отделяют от электролита и направляют на дальнейшую переработку, а отработанный электролит разделяют на два потока: один направляют на доизвлечение хлорида магния до содержания его в электролите до 5%, другой - на стадию смешения с сырьем до содержания в нем хлорида магния 20-23%.

Поточная линия включает агрегат для подготовки сырья, так называемый головной миксер, один и более агрегат для электрохимической очистки обогащенного электролита от примесей, так называемой рафинировочный электролизер, один и более агрегат для электролитического разложения сырья так называемый проточный электролизер, агрегат для разделения магния от электролита, так называемый разделительный миксер, один и более агрегат для доизвлечения хлорида магния из электролита, так называемый хвостовой электролизер. Поточная линия снабжена соединительными и переточными каналами, соединяющими агрегаты в поточной линии, и насосами-дозаторами для перекачивания электролита в поточной линии.

Недостатками такого способа получения магния и хлора и поточной линии для его осуществления являются:

за счет возникновения восходящих вертикальных потоков электролита газами, часть примесей уносится из агрегата для подготовки сырья в агрегат для электрохимической очистки. За счет этого увеличивается количество шлама и доля ручного труда;

при извлечении шлама из рафинировочных электролизеров теряется большое количество электролита, содержащего хлорид магния;

агрегат для подготовки сырья быстро выходит из строя из-за износа анодов и катодов.

Известен способ получения магния и хлора в поточной линии и поточная линия для его осуществления - прототипа (Ветюков М.М., Цыплаков А.М., Школьников С. Н. Электрометаллургия алюминия и магния. Учебник для вузов. - М.: Металлургия, 1987 г. - с. 304-305), включающий централизованную загрузку сырья, смешение сырья с электролитом до 20-24%, очистку электролита от примесей методом отстоя и электрохимической очисткой, электролитическое разложение сырья на хлор, который передают потребителю, и на магний, который отделяют от электролита и направляют на дальнейшую переработку, а отработанный электролит разделяют на два потока: один направляют на дополнительное доизвлечение хлорида магния из электролита до его содержания 4-5% с получением отработанного электролита, другой - в голову процесса на смешение с загружаемым сырьем. В поточной линии установлен постоянный уровень и состав электролита, стабилизирована температура процесса. Данный способ осуществляется в поточной линии, включающей агрегат для подготовки сырья, так называемый головной миксер, один и более агрегат для электрохимической очистки электролита от примесей, так называемый рафинировочный электролизер, один и более агрегат для электролитического разложения хлорида магния, агрегат для разделения магния и электролита, так называемый разделительный миксер, один и более агрегат для доизвлечения хлорида магния, так называемый хвостовой электролизер. Агрегаты соединены между собой соединительными каналами. Циркуляция электролита по поточной линии осуществляется с помощью насосов-дозаторов.

Недостатками данной технологии и поточной линии являются:

- недостаточно полная очистка электролита от примесей, так как гравитационная и электрохимическая очистка в одном агрегате не позволяет производить более полный отстой примесей из-за постоянной циркуляции его в агрегате и часть шлама переносится в агрегаты для электрохимической очистки. Это приводит к большим затратам для удаления шлама из агрегата и к повышенному расходу электроэнергии. Кроме того, агрегат для подготовки сырья имеет низкий срок службы из-за быстрого износа электродов;

- большой теплоотвод от агрегатов для электролитического разложения сырья, что приводит к повышенному расходу электроэнергии;

- хлор из электролитических отделений попадает через неплотные соединения в перегородке в сборные ячейки; что приводит к потерям магния и к загрязнению окружающей среды;

- неравномерная загрузка сырья приводит к нарушению технологического режима поточной линии, т.е. происходит так называемое "замерзание" соединительных каналов, и тем самым ведет к большим трудозатратам.

Уровень техники для агрегатов поточной линии, составляющих единое целое поточной линии.

Известен агрегат (головной миксер), рабочее пространство которого разделено одной перегородкой на две камеры: камеру для смешивания оборотного электролита с хлормагниевым сырьем и камеру для отстаивания от окиси магния и других твердых взвесей. (Кн. М.А. Эйдензон. Металлургия магния и других металлов. М.: Металлургия, 1974 г. - с. 157-159). Камеры снабжены электродами.

Недостатками такого агрегата являются:

- часть примесей уносится из агрегата для подготовки сырья в агрегат для электрохимической очистки, за счет циркуляции электролита из-за чего увеличивается количество шлама и доля ручного труда;

- агрегат быстро выходит из строя из-за износа анодов и катодов.

Известен агрегат для электрохимической очистки расплава от примесей (рафинировочный электролизер - авт. свид. N 383758, опубл. 23.05.73 г., БИ N 24), выполненный в виде футерованной емкости (стального короба), разделенной одной и более перегородкой (шторой) на одно и более электролитическое отделение, с катодной системой, разделенной внутренними перегородками, с графитовыми анодами, введенными сверху через перекрытие, и на две сборные ячейки. Агрегат снабжен каналами для ввода и вывода электролита и системой для отсоса газов.

Недостатками данного агрегата являются:

- недостаточная очистка расплава от примесей из-за взаимодействия полученного магния с отходящими газами и получением большого количества окиси магния, а также за счет низкой циркуляции электролита;

- снижается срок службы анодов из-за взаимодействия с отходящими газами;

- большие потери магния за счет снижения направленной циркуляции электролита,

- образование застойных зон в сборной ячейке приводит к переходу магния в твердое состояние и работоспособность электролизера резко ухудшается;

- большие затраты на газоочистку за счет образования газов (хлорида водорода, оксида углерода, диоксида углерода) и за счет этого снижается качество хлора;

- затруднено удаление шлама из сборных ячеек.

Известен электролизер для получения магния (авт. свид. 410128, опубл. 05.01.74 г., БИ N 1), включающий футерованную ванну, разделенную перегородкой на электролитическое отделение, в котором размещены аноды и катоды, и сборную ячейку, в которой в крайней стенке размещен закрытый сверху канал для отсоса смеси воздуха и хлора из сборной ячейки. Сборная ячейка размещена у крайне футерованной стенки и закрыта сверху крышкой. Электролитическое отделение снабжено перекрытием.

Недостатками такой конструкции электролизера являются:

- отвод санитарно-технических газов значительно увеличивает теплоотвод электролизера;

- подсос хлора в сборную ячейку значительно ухудшает качество магния за счет взаимодействия хлора и магния.

Известен агрегат для отделения мания от электролита (А.с. 487287, опубл. БИ N 37, 1975 г.), снабженный камерой для обогащения электролита хлоридом магния, которая расположена между камерой для сепарации и камерой для размещения насосов-дозаторов. Камера для обогащения электролита снабжена загрузочным устройством.

Недостатком данной конструкции агрегата является то, что увеличиваются потери хлорида магния с электролитом из агрегатов для доизвлечения хлорида магния из электролита.

Задачами данного изобретения являются:

- создание направленной циркуляции электролита в поточной линии;

- повышение степени очистки электролита от примесей и в конечном итоге улучшение качества товарного магния;

- стабилизация температурного режима в агрегатах поточной линии, что приведет к повышению выхода магния по току и снижению удельного расхода электроэнергии, сырья и трудозатрат.

Данная задача решается тем, что в способе получения магния и хлора в поточной линии, состоящем из стадии подготовки сырья, включающей загрузку хлормагниевого сырья, смешение его с оборотным электролитом с получением обогащенного электролита, который циркулирует в поточной линии, из стадии гравитационной и электрохимической очистки, из стадии электролитического разложения сырья на хлор, который передают потребителю, и на магний, который направляют на стадию разделения, где магний отделяют от оборотного электролита и направляют на дальнейшую переработку, а электролит разделяют на два потока, первый направляют на стадию подготовки сырья, а второй - на стадию доизвлечения хлорида магния с получением отработанного электролита; из стадии выборки и/или переработки шламоэлектролитной смеси; новым является то, что загрузку сырья осуществляют равномерно через равные промежутки времени, стадию электролитического разложения ведут в герметичном пространстве, поддерживая постоянный объем санитарно-технических газов, температуру электролита на стадии электролитического разложения сырья постепенно повышают от начала процесса до его конца, а количество оборотного электролита периодически изменяют за счет скорости циркуляции.

Кроме того, загрузку сырья осуществляют в количестве, определяемом по формуле

где  - расход сырья в пересчете на MgCl2, т/сутки;

- расход сырья в пересчете на MgCl2, т/сутки;

PMg - количество магния, полученного за последние сутки, т;

C2 и C1 - концентрация хлорида магния в электролите, средняя по всем агрегатам за последние и предыдущие сутки, %

4,16 - расходный коэффициент уд. расхода хлорида магния, т/т

5 - доля массы электролита, находящегося в поточной линии в пересчете на 1%;

Кроме того, объем санитарно-технических газов в герметичном пространстве поддерживают в количестве менее 400 Нм3/час с электролизера.

Кроме того, температуру электролита на стадии электролитического разложения сырья от начала процесса до его конца повышают выше 680oC.

Кроме того, скорость циркуляции оборотного электролита изменяют от 100 т/час до 15 т/час.

Кроме того, содержание окиси магния в обогащенном электролите, поступающего на стадию электрохимической очистки, поддерживают 0,04 - 0,14%, а содержание хлорида магния - более 15%.

Кроме того, часть оборотного электролита после стадии разделения с магнием подают на разбавление обогащенного электролита на стадии электрохимической очистки.

Кроме того, электролит вводят периодически.

Кроме того, соотношение объемов потока электролита, подаваемого на разбавление на стадию электрохимической очистки, и потока электролита, обогащенного хлоридом магния, поддерживают равным 1:4 - 1:2.

Кроме того, плотность тока на стадии электролитического разложения поддерживают постоянный в пределах 0,2 - 0,3 А/см3.

Кроме того, после отделения магния на стадии разделения, периодически в оборотный электролит подгружают обезвоженное хлормагниевое сырье в твердом или расплавленном состоянии.

Кроме того, обезвоженное хлормагниевое сырье подгружают в количестве 10-30% от всего сырья, загружаемого в поточную линию.

Кроме того, сырье подгружают до концентрации хлорида магния в электролите в пределах 10-15%.

Кроме того, выход отработанного электролита рассчитывают по формуле

Pоэ = 0,525 Pк,

где Pк - масса загруженного в поточную линию хлормагниевого сырья;

0,525 - расчетный коэффициент;

Кроме того, концентрацию хлорида магния на стадии доизвелечения хлорида магния в первом по направлению движения электролита агрегате для доизвлечения хлорида магния определяют по концентрации хлорида магния в последнем по направлению движения электролита агрегате электролитического разложения сырья минус поправочный коэффициент, равный 1,0 - 1,5; а концентрацию хлорида магния во втором по направлению движения электролита агрегате для доизвлечения хлорида магния определяют по концентрации хлорида магния в последнем по направлению движения электролита агрегате электролитического разложения сырья минус поправочный коэффициент 2,0 - 3,0.

Поставленная задача решается также тем, что в поточной линии для получения магния и хлора, включающей: агрегат для подготовки сырья, выполненный в виде футерованной емкости, разделенной по меньшей мере одной перегородкой на по меньшей мере две камеры: камеру смешения, снабженную патрубком для подачи оборотную электролита и патрубком для загрузки хлормагниевого сырья, и камеру отстоя; агрегат для электрохимической очистки, так называемый рафинировочный электролизер, выполненный в виде футерованной емкости, в котором размещены по меньшей мере одно электролитическое отделение с установленными в нем катодами и анодами, закрепленными сверху в перекрытии, и по меньшей мере одна сборная ячейка, отделения от электролитического отделения по меньшей мере одной перегородкой; один и более агрегат для электролитического разложения сырья, выполненный в виде футерованной емкости, в которой размещены по меньшей мере одно электролитическое отделение, где установлены аноды и катоды; по меньшей мере одна сборная ячейка, закрытая крышкой и отделенная от электролитического отделения по меньшей мере одной перегородкой с переточными окнами, система отвода санитарно-технических газов и коллектор для отвода хлора; агрегат для разделения электролита и магния, выполненный в виде футерованной емкости, разделенной по меньшей мере одной перегородкой с переточными окнами на по меньшей мере две камеры; камеру сепарации с колоколом-копильником и камеру для предварительного обогащения электролита, снабженную загрузочным устройством; один и более агрегат для доизвлечения хлорида магния из электролита, выполненный в виде футерованной емкости, в которой размещено по меньшей мере одно электролитическое отделение, в котором размещены аноды и катоды, и по меньшей мере одна сборная ячейка, отделенная от электролитического отделения по меньшей мере одной перегородкой; переточные и соединительные каналы и насосы-дозаторы для циркуляции электролита в поточной линии, новым является то, что камера отстоя агрегата для подготовки сырья соединена посредством канала со сборной ячейкой первого по направлению движения электролита агрегата для электрохимической очистки, сборная ячейка первого по направлению движения электролита агрегата соединена со сборной ячейкой последующего агрегата для электрохимической очистки; сборная ячейка последнего агрегата соединена со сборной ячейкой первого по направлению движения электролита агрегата для электролитического разложения сырья, а сборная ячейка последнего агрегата для электролитического разложения сырья соединена с камерой для сепарации агрегата для разделения электролита и магния.

Кроме того, агрегат для подготовки сырья дополнительно снабжен по меньшей мере одной камерой для переработки шламоэлектролитной смеси, отделенной от камеры смешения перегородкой.

Кроме того, перегородки в агрегате установлены перпендикулярно.

Кроме того, перегородки снабжены переточными окнами, сообщающими между собой камеру смешения с камерой отстоя и камеру смешения с камерой для переработки шламоэлектролитной смеси.

Кроме того, переточные окна перегородки, разделяющей камеру смещения от камеры для переработки шламоэлектролитной смеси, расположены ниже уровня электролита на расстоянии более 200 мм.

Кроме того, первый по направлению движения электролита агрегат для электрохимической очистки разделен по меньшей мере одной дополнительной перегородкой на по меньшей мере две камеры: камеру для электрохимической очистки и камеру для электролиза.

Кроме того, дополнительная перегородка установлена перпендикулярно перегородке, разделяющей электролитическое отделение от сборной ячейки камеры электролиза.

Кроме того, дополнительная перегородка снабжена по меньшей мере одним переточным окном, соединяющим электролитическое отделение камеры электрохимической очистки с электролитическим отделением камеры электролиза.

Кроме того, переточное окно перегородки, разделяющей электролитическое отделение камеры электрохимической очистки от электролитического отделения камеры электролиза, расположено ниже верхней кромки катода на расстоянии более 100 мм.

Кроме того, дополнительная перегородка выполнена сплошной со стороны сборных ячеек.

Кроме того, переточные окна в перегородке, разделяющей электролитическое отделение от сборной ячейки камеры электролиза, размещены от верхней кромки катода на расстоянии более 0,06 метра.

Кроме того, сборная ячейка камеры электролиза выполнена больше сборной ячейки камеры электрохимической очистки по ширине в 1,1-2,0 раза.

Кроме того, перекрытие камеры электрохимической очистки выполнено в виде рамы из огнеупорного материала, в которой размещены по меньшей мере в один раз отверстия с попарно установленными в них графитовыми анодами.

Кроме того, крышка сборной ячейки агрегата для электролитического разложения сырья выполнена в виде сферы, диаметр которой больше ширины сборной ячейки, а по периметру крышки уложен слой из теплоизоляционного материала.

Кроме того, в качестве слоя из теплоизоляционного материала использован измельченный отработанный электролит с добавкой фтористого кальция.

Кроме того, электролитическое отделение агрегата для электролитического разложения сырья снабжено перекрытием из жаростойкого бетона, на которое уложены слой из теплоизоляционного материала, чугунные плиты и слой из огнеупорного материала.

Кроме того, в качестве слоя из теплоизоляционного материала использован измельченный отработанный электролит с добавкой фтористого кальция, а в качестве слоя из огнеупорного материала - шамот.

Кроме того, верхние кромки анодов агрегата электролитического разложения сырья размещены выше верхней кромки катодов на 60-200 мм.

Кроме того, агрегат для разделения электролита и магния дополнительно снабжен камерой для осветленного электролита.

Кроме того, камера для осветленного электролита отделена от камеры предварительного обогащения перегородкой.

Кроме того, перегородка выполнена сплошной.

Кроме того, камера для осветленного расплава и камера для предварительного обогащения электролита размещены напротив переточных окон перегородки, отделяющей камеру для сепарации магния от электролита.

Кроме того, перегородки в агрегате установлены перпендикулярно.

Кроме того, камера для предварительного обогащения электролита агрегата для отделения магния от электролита соединена посредством канала с камерой смешения агрегата подготовки сырья.

Кроме того, камера для осветленного электролита соединена посредством каналов со сборной ячейкой агрегат для доизвлечения хлористого магния и со сборной ячейкой второго по направлению движения электролита агрегата для электрохимической очистки.

Кроме того, насосы-дозаторы размещены в камере для предварительного обогащения электролита и в камере для осветленного электролита агрегата для отделения магния от электролита.

Кроме того, последний по направлению движения электролита агрегат для доизвлечения хлористого магния из электролита снабжен по меньшей мере одной камерой для отработанного электролита, отделенной перегородкой от электролитического отделения и сборной ячейки агрегата.

Кроме того, камера для отработанного электролита выполнена в виде емкости, футерованной огнеупорным материалом и закрытой сверху перекрытием.

Кроме того, перегородка снабжена по меньшей мере одним переточным окном, соединяющим камеру для отработанного электролита с электролитическим отделением.

Кроме того, переточное окно перегородки расположено ниже уровня верхней кромки катода на расстоянии более 100 мм.

Кроме того, камера для отработанного электролита соединена посредством канала с камерой смешения агрегата для подготовки сырья.

Кроме того, камера для отработанного электролита снабжена по меньшей мере одним патрубком для выгрузки шламоэлектролитной смеси, размещенным в перекрытии.

Кроме того, соединительные каналы между агрегатами для электролитического разложения сырья расположены горизонтально на одном уровне.

Кроме того, переточные и соединительные каналы выполнены в виде кожуха, футерованного изнутри огнеупорным материалом, и снабжены крышками, закрытыми по периметру слоем из теплоизоляционного материала.

Загрузка сырья равномерно через равные промежутки времени и в количестве, определяемого из расчетной формулы, позволяет исключить образование холодных зон, что в конечном итоге ведет к стабильной работе всей поточной линии.

Проведение стадии электролитического разложения в герметичном режиме, с поддержанием постоянного объема санитарно-технических газов в количестве, равном менее 400 Нм3/час, позволяет уменьшить теплоотвод от электролизеров и тем самым снизить удельный расход электроэнергии. Кроме того, исключается подсос хлора в сборные ячейки и тем самым уменьшается возможность его взаимодействия с магнием; что в конечном итоге приводит к повышению выхода по току магния.

Постепенное повышение температуры электролита от начала электролитического разложения хлористого магния до его конца до температуры выше 680oC позволяет исключить образование застойных зон в поточной линии и создать направленную циркуляцию электролита. Это объясняется тем, что по мере продвижения в электролизерах поточной линии электролит обедняется хлористым магнием и это приводит к снижению температуры кристаллизации и образованию застойных зон, которые препятствуют продвижению электролита в поточной линии.

Регулирование температуры электролита путем изменения отвода количества санитарно-технических газов также приводит к стабилизации температурного режима в поточной линии и тем самым позволяет стабилизировать процесс электролиза.

Количество оборотного электролита изменяют периодически за счет скорости циркуляции электролита в поточной линии от 100 до 15 т/час. Это позволяет создать непрерывную циркуляцию электролита в поточной линии, исключить образование застойных зон в каналах и тем самым повысить производительность поточной линии. При меньшей скорости произойдет уменьшение концентрации хлорида магния в электролите, что в конечном итоге уменьшит выход магния по току, при большей скорости циркуляции ухудшится вынос магния из электролитических отделений из-за встречных потоков.

Электролит, поступающий на электрохимическую очистку в рафинировочный электролизер с содержанием окиси магния 0,04 - 0,14% и хлорида магния более 15%, позволяет уменьшить содержание шлама в агрегате для электрохимической очистки и тем самым повысить его производительность.

Часть оборотного электролита подают в агрегат для электрохимической очистки на разбавление обогащенного электролита периодически и в соотношении объема равных 1:4 - 1:2 для стабилизации температурного и концентрационного режимов в агрегатах.

Плотность тока в агрегатах для электролитического разложения поддерживают равным 0,2 - 0,3 А/см2 для того, чтобы уменьшить расход электроэнергии и создать постоянный температурный режим.

Подгрузка в оборотный электролит обезвоженного хлормагниевого сырья в твердом или расплавленном состоянии в количестве 10-30% от общей загрузки сырья до концентрации хлорида магния в электролите в пределах 10-15% позволяет исключить застывание электролита и тем самым создать постоянную циркуляцию электролита из агрегата для разделения магния и электролита в агрегат для подготовки сырья. При меньшей подгрузке уменьшиться температура электролита и произойдет его застывание.

Расчетное количество выхода отработанного электролита позволяет поддерживать постоянный уровень электролита в поточной линии и тем самым создать стабилизированный режим работы поточной линии.

Расчетное количество концентрации хлорида магния в агрегатах для доизвлечения хлорида магния в зависимости от концентрации хлорида магния в последнем электролизере стадии электролитического разложения сырья позволяет поддерживать постоянную концентрацию хлорида магния в отработанном электролите и рассчитать его выход.

Последовательное расположение агрегата в поточной линии и соединение с помощью каналов камеры отстоя агрегата для подготовки сырья со сборной ячейкой первого по направлению движения электролита агрегата для электрохимической очистки; сборной ячейки первого агрегата со сборной ячейкой второго агрегата для электрохимической очисти; сборной ячейки последнего агрегата электрохимической очистки со сборной ячейкой первого по направлению движения агрегата для электролитического разложения сырья и последнего агрегата с камерой сепарации агрегата для разделения магния и электролита позволяет создать направленную циркуляцию электролита в поточной линии и тем самым создать условия работоспособности поточной линии.

Снабжение агрегата для подготовки сырья дополнительной камерой для переработки шламоэлектролитной смеси и размещение перегородок в агрегате перпендикулярно и с переточными окнами позволяет уменьшить перенос шлама в агрегат для электрохимической очистки и тем самым повысить степень очистки электролита от примесей.

Разделение агрегата для электрохимической очистки дополнительной вертикальной перегородкой, перпендикулярной основным перегородкам и снабженной переточными окнами со стороны электролитических отделений, с образованием двух камер - камеры электрохимической очистки и камеры для электролиза, препятствует прохождению крупных частиц в другие камеры и тем самым улучшить качество электролита.

Кроме того, выполнение сборной ячейки камеры электрохимической очистки в 1,1 - 2,0 раза меньше сборной ячейки камеры электролиза позволяет увеличить полезный объем камеры и тем самым увеличить время переработки расплава постоянным током, что в конечном итоге приведет к улучшению качества электролита и магния.

Размещение переточных окон в перегородке агрегата выше на 0,06 м от верхней кромки катода позволяет создать направленную циркуляцию электролита из электролитических отделений в сборные ячейки.

Выполнение перекрытия камеры электрохимической очистки в виде рамы из огнеупорного материала, в которой размещены по меньшей мере в один ряд отверстия с попарно установленными графитированными анодами позволяет уменьшить вынос отходящих газов в атмосферу цеха, создать стабильный температурный режим работы агрегата и тем самым повысить степень очистки электролита и магния от примесей.

Выполнение крышки сборной ячейки агрегата электролитического разложения сырья в виде сферы, диаметр которой больше ширины сборной ячейки позволяет повысить срок службы крышки и тем самым уменьшить материальные затраты и снизить тепловые потери.

Нанесение теплоизоляционного материала на периметр крышки сборной ячейки и на перекрытия электролитических отделений позволяет создать стабильный температурный режим в агрегатах и герметизацию ячейки.

Размещение верхних кромок анодов электролитических отделений агрегата для электролитического разложения сырья выше верхних кромок катодов на 60-200 мм позволяет снизить время пребывания магния в хлорнасыщенной зоне.

Установка в агрегате для разделения магния и электролита дополнительной камеры для осветленного электролита, отделенной от камеры для предварительного обогащения электролита перпендикулярной сплошной перегородкой, и соединенной посредством каналов со сборной ячейкой так называемого хвостового электролизера (агрегата для доизвлечения хлорида магния) и со сборной ячейкой второго по направлению движения электролита рафинировочного электролизера позволяет удалить избыточный электролит из поточной линии и направить его на оптимальное доизвлечение хлорида магния из электролита.

Размещение камер в агрегате для разделения магния и электролита напротив переточных окон позволяет разделить потоки электролита и удалить избыточный электролит из поточной линии.

Размещение насосов-дозаторов в камерах для предварительного обогащения электролита и в камере для осветленного электролита агрегата разделения электролита и магния позволяет создать направленную циркуляцию электролита в поточной линии и требуемую скорость движения электролита в поточной линии.

Последний по направлению движения электролита агрегат для доизвлечения хлорида мания снабжен камерой, отделенной от электролитических отделений и сборной ячейки перегородкой с переточными окнами и выполненной в виде емкости, футерованной огнеупорным материалом и закрытым сверху перекрытием, на котором размещен патрубок. Это позволяет удалить избыточный электролит из поточной линии и направить его на дальнейшую переработку, а в случае необходимости на смещение с загружаемым сырьем.

Размещение соединительных каналов между агрегатами электролитического разложения сырья на одном позволяет поддерживать постоянный уровень электролита в агрегатах для электролитического разложения сырья.

Выполнение каналов в виде кожуха, футерованного изнутри огнеупорным материалом, снабженного крышками и разделенного перегородками с зазором, в котором размещен слой из теплоизоляционного материала позволяет создать постоянный температурный режим, исключить "застывание" электролита за счет образования застойных зон.

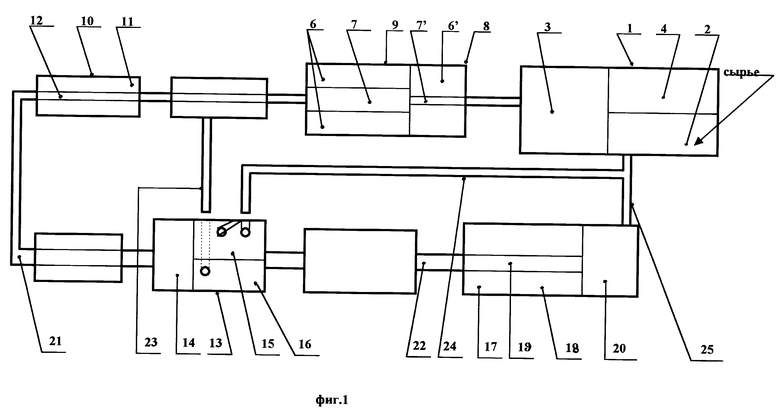

На фиг. 1 показана поточная линия для получения магния, которая включает агрегат для подготовки сырья 1, с камерой 2 для смешения, камеры 3 для отстоя электролита и камеры 4 для шламоэлектролитной смеси; агрегат 5 для электрохимической очистки электролита и магния от примесей, включающий электролитические отделения 6 и сборные ячейки 7, камеру 8 для электрохимической очистки и камеру 9 для электролиза; агрегаты для электролитического разложения сырья 10, состоящие из электролитических отделений 11 и сборных ячеек 12; агрегат для разделения электролита и магния 13, содержащий камеру для сепарации 14, камеру для предварительного обогащения сырья 15, камеру для осветленного электролита 16; агрегат 17 для доизвлечения хлористого магния, включающий электролитические отделения 18, сборные ячейки 19 и камеру 20 для отработанного электролита, соединительные каналы 21 между агрегатами для электролитического разложения сырья, соединительные каналы 22 между агрегатами для доизвлечения хлористого магния, переточные каналы 23, 24, 25 для передачи оборотного электролита в агрегаты. Канал 25 входит в канал 24.

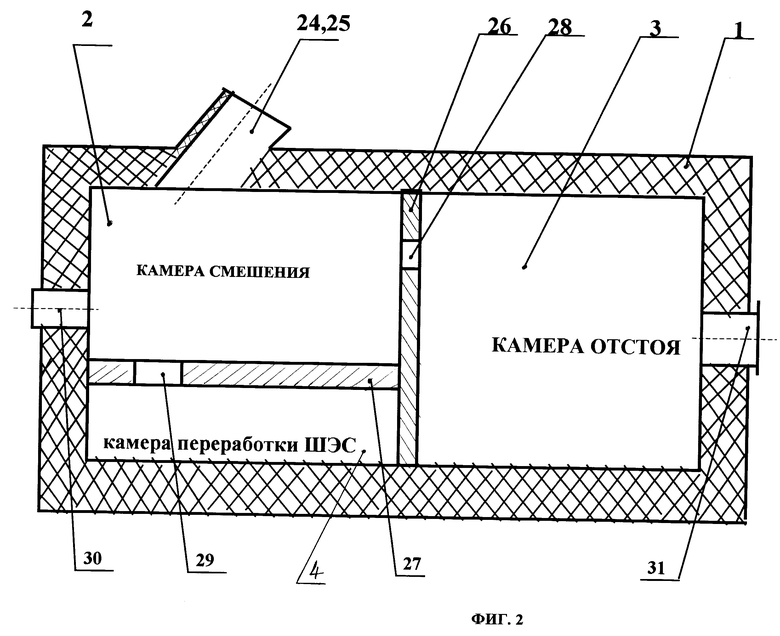

На фиг. 2 показан разрез агрегата 1 для подготовки сырья, состоящий из камеры 2 смещения оборотного электролита с сырьем с переточными каналами 24 и 25, камеры 3 для отстоя электролита и камеры 4 для переработки шламоэлектролитной смеси; перпендикулярные перегородки 26 и 27 снабжены переточными окнами 28 и 29, в камере 2 размещен патрубок 30 для загрузки сырья, в камере 3 - соединительный канал 31.

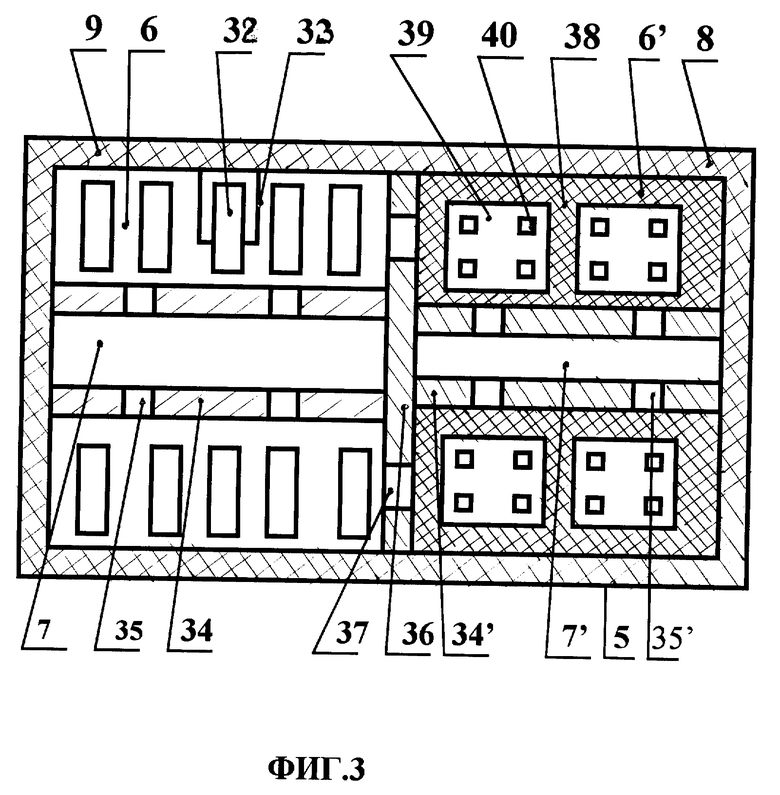

На фиг. 3 показан разрез агрегата 5 для электрохимической очистки электролита, содержащий электролитические отделения 6', отделенные перегородки 34' с переточными окнами 35' от сборной ячейки 7' камеры 8 для электрохимической очистки; электролитические отделения 6, отделенные перегородкой 34 с переточными окнами 35 от сборной ячейки 7 камеры 9 для электролиза; в электролитических отделениях камеры 9 для электролиза установлены аноды 32 и катоды 33, перпендикулярная перегородка 36 с переточными окнами 37 разделяет агрегат на две камеры 8 и 9, в перекрытии 38 размещены отверстия 39, в которые установлены аноды 40.

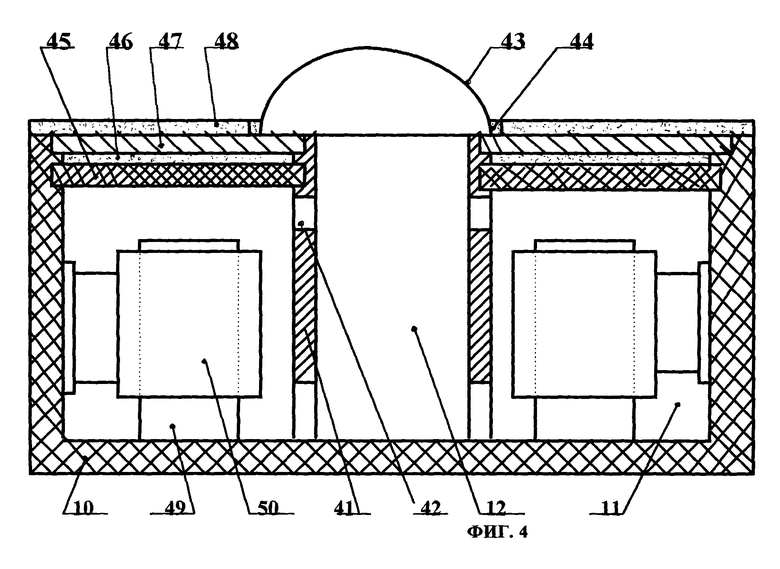

На фиг. 4 показан разрез агрегата 10 для электролитического разложения сырья, включающий электролитические отделения 11, сборную ячейку 12, отделенные между собой перегородками 41 с переточными окнами 42, крышка 43 выполнена в виде сферы для укрытия сборной ячейки; по периметру крышки уложен теплоизоляционный слой 44, электролитические отделения закрыты перекрытием 45, на который нанесен слой 46 из теплоизоляционного материала, чугунные плиты 47 и слой 48 из огнеупорного упорного материала. В электролитических отделениях размещены аноды 49 и катоды 50.

На фиг. 5 показан разрез агрегата 13 для разделения электролита и магния, состоящий из камеры сепарации 14, камеры 15 для предварительного обогащения электролита и камеры 16 для осветленного электролита. Перегородка 51 с переточными окнами 52 размещена перпендикулярно сплошной перегородке 53, в камерах 15 и 16 размещены насосы-дозаторы 54. В камере 15 предварительного обогащения электролита установлен патрубок 55 для подгрузки сырья и подходят переточные каналы 23 и 24, в камере 16 находится соединительный канал 56 для постоянной передачи электролита в агрегаты для доизвлечения хлорида магния.

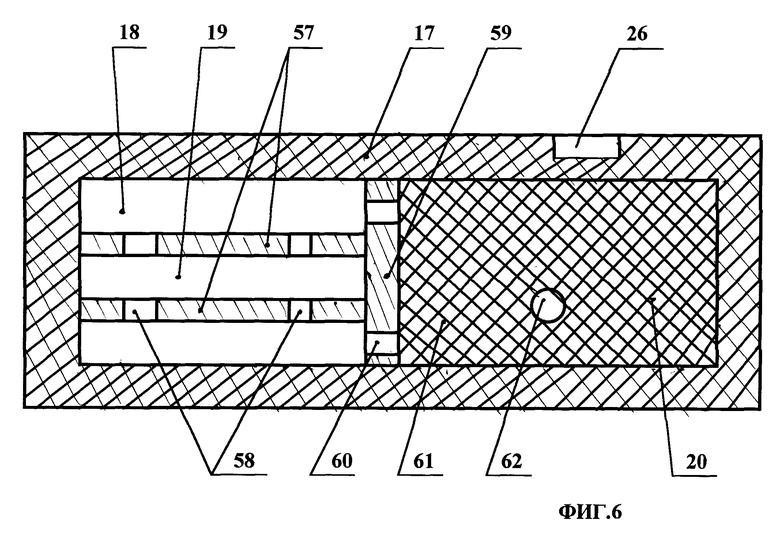

На фиг. 6 показан разрез агрегата 17 для доизвлечения хлористого магния из электролита, включающий электролитические отделения 18, сборную ячейку 19, камеру 20 для отработанного электролита, сборная ячейка 19 отделена от электролитических отделений 18 перегородками 57 с переточынми окнами 58, а дополнительная перегородка 59 установлена перпендикулярно перегородке 57 и снабжена переточными окнами 60. Камера 20 закрыта перекрытием 61 с патрубком 62 для выгрузки шламоэлектролитной смеси и отработанного электролита. Через канал 26 можно перекачивать электролит из камеры 20 в камеру 2 агрегата 1 для подготовки сырья.

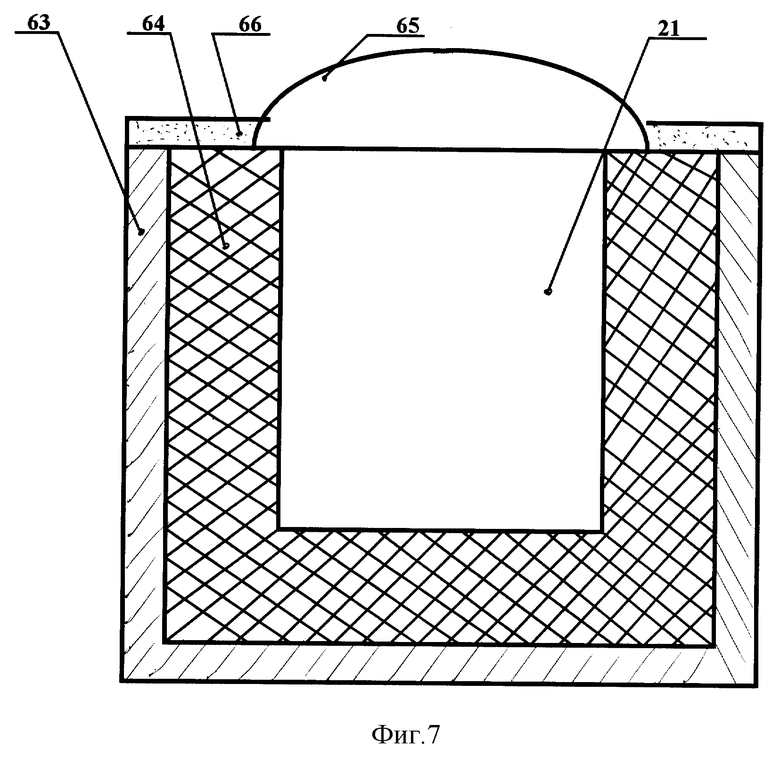

На фиг. 7 показан разрез соединительного канала 21, состоящего из кожуха 63, футеровки 64, крышек 65, по периметру крышек размещен слой 66 из теплоизоляционного материала.

Поточная линия работает следующим образом.

Безводный карналлит с содержанием более 46% хлористого магния, 0,2-0,8% оксида магния расплавленном загружают через патрубок 30 камеры смешения 2 агрегата для подготовки сырья 1 в оборотный электролит с содержанием хлористого магния 8,0-12%, подаваемого через каналы 24, 25. Карналлит загружают в камеру смешения 2 агрегата для подготовки сырья 1 равномерно через равные промежутки времени, например через 0,5 часа. Расход сырья рассчитывают по формуле, зависящем от концентрации хлорида магния в электролите и от массы полученного за последние сутки магния. Для предварительной очистки полученный обогащенный электролит подают через переточное окно 28 перегородки 26 в отстойную камеру 3, где расплав отстаивается до содержания оксида магния в электролите 0,04-0,14%, а скорость потоков расплава обеспечивает достаточное осаждение твердых частиц. Шлам через переточное окно 29 перегородки 27 направляют в камеру 4 для сбора и переработки шламоэлектролитной смеси. Шламоэлектролитную смесь из вакуум-ковша через специальный люк (на чертеже не показан) сливают в камеру 4. Шлам в твердом виде со дна камер 2, 3, 4 удаляется грейфернмы погрузчиком в отвал. Через соединительный канал 31 обогащенный электролит передают в агрегат 5 для электрохимической очистки электролита. Количество оборотного электролита периодически изменяют в поточной линии за счет скорости циркуляции от 100 до 15 т/час.

Обогащенный электролит с содержанием хлорида магния более 15% направляют в сборную ячейку 7' камеры 8 агрегата 5 электрохимической очистки, откуда через переточные окна 35' в перегородке 34' поступает в электролитические отделения 6', где происходит частичное разложение сырья на анодах 40, размещенных в перекрытии 38 в отверстии 39, и на катодах (на чертеже не показаны) с получением магния и хлора, и где происходит одновременная очистка (химическая) электролита от примесей с помощью постоянного тока и химических реагентов, находящихся в расплаве, например магния. Далее электролит поступает через переточные окна 37 в перпендикулярной перегородке 36 в электролитические отделения 6 камеры 9 электролиза. Сборная ячейка 6' камеры 8 электрохимической очистки выполнена меньше сборной ячейки 6 камеры 9 электролиза по ширине в 1,1-2,0 раза, что позволяет увеличить время переработки расплава постоянным током за счет увеличения полезного объема камеры 8. Перекрытие 38 камеры 8 электрохимической очистки выполнено в виде рамы из огнеупорного материала, в которой размещены по меньшей мере в один ряд отверстия 39 с попарно установленными в них графитированными анодами 40. В электролитическом отделении 6 камеры 9 происходит разложение сырья на анодах 32 и катодах 33, и затем электролит с магнием через переточные окна 35 в перегородке 34 поступает в сборную ячейку 7 и направляется в последующий ряд агрегатов для электрохимической очистки, но эти агрегаты уже не содержат камеру для электрохимической очистки. Во второй по направлению движения электролита агрегат для электрохимической очистки периодически подают по переточному каналу 23 оборотный электролит на разбавление обогащенного электролита, причем соотношение объемов поддерживают равным 1:4-1:2. Переточные окна в перегородке, разделяющей электролитические отделения от сборных ячеек, размещены от верхней кромки катодов на расстоянии выше 0,06 метра. Процесс ведут при силе тока 110-120 кА и при катодной плотности тока 0,26-0,28 А/см2. Выход магния на этой стадии электрохимической очистки составляет 65 - 70%.

Далее электролит поступает на стадию электролитического разложения сырья в сборную ячейку 12 агрегата 10, так называемые электролизеры. Здесь электролит через арки в разделительной перегородке 41 поступает в электролитические отделения 11, где происходит процесс электролитического разложения сырья и на анодах 49 получают хлор, а на катодах 50 - магний. Верхние кромки анодов 49 размещены на 60-200 мм выше верхних кромок катодов. Плотность тока в электролизерах поддерживают 0,2-0,3 А/см2. Процесс ведут в герметичном режиме, поддерживая постоянный объем санитарно-технических газов над расплавом менее 400 м3/час. Для создания герметичного режима работы агрегатов для электролитического разложения сырья - крышка 43 сборной ячейки 12 выполнена сферической формы, диаметром большим ширины сборной ячейки, а по периметру крышки уложен слой 44 из теплоизоляционного материала в виде отработанного электролита с добавкой фтористого кальция. Перекрытие 45 над электролитическими отделениями выполнено из жаростойкого бетона и укрыто слоем теплоизоляционного материала 46 из измельченного отработанного электролита с добавками фтористого кальция, затем уложены чугунные плиты 47 и слой 48 из огнеупорного материала из шамота. В процессе электролитического разложения сырья температура электролита постепенно повышают и в последнем электролизере ее поддерживают выше 680oC, преимущественно 700oC. Электролит движется от электролизера к электролизеру по соединительным каналам 21, расположенным горизонтально на одном уровне.

Полученный в процессе электролитического разложения магний вместе с электролитом поступает в камеру сепарации 14 агрегата 13 для разделения электролита и магния, где происходит разделение магния и электролита. Магний собирается в колоколе-копильнике (на чертеже не показан) в камере 14, а электролит через переточные окна 52 перегородки 51 перетекает в камеру 15 для предварительного обогащения сырья и камеру 16 для осветленного электролита. Сплошная перегородка 53 установлена перпендикулярно перегородке 51 и разделяет емкость на две камеры 15 и 16, в которых размещены насосы-дозаторы 54 для перекачивания оборотного электролита через переточные каналы 23, 24. Через патрубок 55 в камере 15 периодически в количестве 10-30% от всего сырья, загружаемого в поточную линию, подгружают обезвоженное хлормагниевое сырье в твердом или расплавленном состоянии. Сырье подгружают до концентрации хлорида магния в электролите в пределах 10-15%. Из камеры 15 насосом-дозатором 54 электролит подается в канал 24. Из камеры 16 насосом-дозатором 54 злектролит подается в канал 25, а через соединительный канал 56 - в сборную ячейку 19 агрегата 17 для доизвлечения хлорида магния. В агрегате 13 камеры 14 накапливается до 8 тонн магния. Выборку магния из колокола-копильника производят вакуумным ковшом емкостью 2-5 тонны, учитывая, что за час в колокол-копильник поступает 800-1200 кг магния. Извлеченный магний передается на литейный конвейер без дополнительного рафинирования.

Полученный после разделения электролит с содержанием хлорида магния 8-10% рециркулирует между камерой 16 агрегата 13 и агрегатами 17 для доизвлечения хлорида магния из электролита. Число агрегатов составляет 3-9% от числа электролизеров в поточной линии. Последний по направлению движения электролита агрегат 17 снабжен камерой 20 для отработанного электролита, отделенной от электролитических отделений 18 и сборной ячейкой 19, дополнительной перегородкой 59 с переточными окнами 60. Электролит по мере движения поступает в сборную ячейку 19 и через арки разделительной перегородки 57 поступает в электролитические отделения 18, в которых установлены аноды и катоды, на которых хлористый магний разлагаются на магний и хлор, затем электролит через переточные окна 60 дополнительной перегородки 59 поступает в камеру 20 ля отработанного электролита. Камера 20 закрыта сверху перекрытием 61, в котором размещен патрубок 62 для выгрузки отработанного электролита. Избытки отработанного электролита удаляют из поточной линии, причем выход отработанного электролита можно рассчитать по формуле Pоэ =0,525 Pк и зависит от массы загружаемого в поточную линию хлормагниевого сырья и составляет 3,50-5,25 т в час. Концентрацию хлорида магния в агрегатах для доизвлечения хлорида магния рассчитывают по концентрации хлорида магния в последнем электролизере стадии электролитического разложения сырья за вычетом поправочного коэффициента. Если в последнем электролизере концентрация хлорида магния составляет 10%, то в первом агрегате она будет составлять 9-8,5%, а во втором агрегате - 7-8%.

Каналы 21, 22, 23, 24, 25 выполнены в виде кожуха 63, футерованного изнутри слоем огнеупорного материала 64, и снабженного крышками 65. По периметру крышек размещен слой из теплоизоляционного материала 66, а в качестве теплоизоляционного материала использован фторид кальция.

Таким образом, предложенное техническое решение позволит за счет стабилизации температурного режима и направленного циклового потока электролита в поточной линии, а также повышения степени очистки электролита от примесей повысить выход магния по току на 2-4%, снизить удельный расход электроэнергии, сырья и трудозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВНОЙ РАФИНИРОВОЧНЫЙ ЭЛЕКТРОЛИЗЕР | 1996 |

|

RU2111286C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОГОЛОЛЕДНОГО ПРЕПАРАТА | 2000 |

|

RU2172331C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИТИЧЕСКОМУ ПРОИЗВОДСТВУ МАГНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2332526C2 |

| РАФИНИРОВОЧНЫЙ ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2075550C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2190703C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ РАСПЛАВОВ | 1996 |

|

RU2119556C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2206639C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2196849C1 |

| СПОСОБ ОСТАНОВКИ ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2128243C1 |

Изобретение относится к цветной металлургии, в частности к электролитическому способу производства магния и хлора и устройству для его осуществления. Способ получения магния и хлора в поточной линии, самой поточной линии и ее агрегатов, включает стадию подготовки сырья в агрегате для подготовки сырья, состоящего из камеры смешения сырья с оборотным электролитом, камеры отстоя и камеры переработки шламоэлектролитной смеси, далее обогащенный электролит поступает в агрегат для электрохимической очистки, состоящий из камеры электрохимической очистки, в которой происходит очистка электролита от примесей, и камеры электролиза, камеры разделены между собой перегородкой с переточными окнами. Затем электролит поступает на стадию электролитического разложения в агрегаты электролитического разложения сырья, где происходит получение хлора и магния, процесс электролитического разложения сырья ведут в герметичном режиме с постепенным повышением температуры. Далее магний с электролитом поступает в агрегат для разделения электролита от магния, состоящем из трех камер; камеры сепарации, камеры для осветленного электролита и камеры для предварительного обогащения электролита, разделенных между собой перегородками с переточными окнами. Далее электролит разделяют на два потока: один направляют на стадию подготовки сырья для обогащения, другой на доизвлечение хлорида магния в агрегаты для доизвлечения хлорида магния, причем последний по направлению движения электролита агрегат снабжен камерой для отработанного электролита, агрегаты соединены между собой соединительными каналами и переточными каналами для передачи оборотного электролита. Техническим результатом является создание направленной циркуляции электролита в поточной линии, повышение степени очистки электролита от примесей и стабилизация температурного режима в агрегатах поточной линии, что в конечном итоге приведет к повышению выхода по току. 2 с. и 47 з.п.ф-лы, 7 ил.

4,16 РMg + (C2 - С1) •5,

4,16 РMg + (C2 - С1) •5,

где  расход сырья в пересчете на Mg Clz, т/сутки;

расход сырья в пересчете на Mg Clz, т/сутки;

Р Mg - количество магния, полученного за последние сутки, т;

С1 и С2 - концентрация хлорида магния в электролите, средняя по всем агрегатам за последние и предыдущие сутки, %;

4,16 - расходный коэффициент удельного расхода хлорида магния, т/т;

5 - доля массы электролита, находящегося в поточной линии в пересчете на 1%.

Роэ = 0,525•Рк,

где Р к - масса загруженного в поточную линию хлормагниевого сырья;

0,525 - расчетный коэффициент.

| Лебедев О.А | |||

| Производство магния электролизом | |||

| - М.: Металлургия, 1988, с.227 - 229 | |||

| Ветюков М.М | |||

| и др | |||

| Электрометаллургия алюминия и магния | |||

| - М.: Металлургия, 1987, с.304 - 305 | |||

| Эйдензон М.А | |||

| Металлургия магния и других металлов | |||

| - М.: Металлургия, 1974, с.187 - 159 | |||

| 0 |

|

SU383758A1 | |

| Камерная проточная печь для разделения электролита и магния | 1974 |

|

SU487287A1 |

| 1972 |

|

SU410128A1 | |

Даты

1999-04-10—Публикация

1997-11-04—Подача