Изобретение относится к металлургии цветных металлов, в частности к электролитическому получению магния и хлора в поточной технологической линии.

Известен проточный бездиафрагменный электролизер для рафинирования электролита [1], у которого исходное максимальное междуэлектродное расстояние увязано соотношением с рабочей высотой катода.

В электролизере электрохимическая и гравитационная очистки совмещены, что ухудшает условия его работы, снижает эффективность очистки расплава. Степень очистки расплава от примесей в таком электролизере сравнительно невелика [1].

По совокупности признаков и назначению из известных аналогов наиболее близким к предлагаемой конструкции электролизера является аппарат для подготовки хлор-магниевых расплавов к электролизу [2]. Аппарат снабжен электродами для электрохимической очистки и фильтрации расплава от твердых взвесей, которые выполнены в виде полых графитированных стаканов с устройствами для удаления расплава. Электротехническая и гравитационная очистки совмещены.

Однако полые электроды сложны в изготовлении, в условиях работы в расплаве с высоким содержанием примесей имеют малый срок службы, высокий удельный расход графита и трудозатраты по замене анодов, недостаточную степень очистки расплава от примесей в периоды замены электродов.

Предлагаемое техническое решение направлено на повышение степени очистки расплава хлоридов от примесей и снижение затрат на производство магния в поточной технологической линии.

Это достигается в головном рафинировочном электролизере, конструкция которого характеризуется совокупностью следующих существенных признаков:

электролизер снабжен камерой для приема расплава, в которой осуществляется предварительная гравитационная очистка расплава от твердых взвесей;

камера расположена перед электролитическими и сборными ячейками, отделена от них разделительной стенкой с переточными каналами и непосредственно соединена с каналом, по которому подается расплав в головной рафинировочной электролизер;

электролитические и сборные ячейки разделены перегородками, которые погружены в расплав и образуют с верхней кромкой катодов щелевой зазор для выноса магния с расплавом.

Расплав в головной рафинировочный электролизер поступает самотеком из головного аппарата, в который подаются сырье и оборотный электролит в заданном соотношении. В расплаве содержит 0,1 - 0,2% MgO и другие твердые взвеси, а во время выборки шлама из головного миксера концентрация MgO в расплаве возрастает до 0,5 - 0,6%. Попадая в электролизер, твердые взвеси осложняют процесс электрохимической очистки, частично осаждают на подине, образуя настыли, а частично выносятся потоками расплава в последующие электролизеры, вызывая пассивацию катодов и снижение выхода магния по току. Шлам из электролизера выбирается вручную.

В предлагаемом рафинировочном электролизере расплав поступает в приемную камеру, которая непосредственно соединена с каналом с головным аппаратом. В камере нет восходящих потоков расплава, она отделена от ячеек стенкой с переточными окнами, и большая часть твердых взвесей осаждается в ней на подину. Образовавшийся шлам периодически выбирается из камеры механизированным способом. Осветленный расплав поступает в первую электролитическую ячейку на электрохимическую очистку расплава от растворенных примесей. Очистка расплава от примесей завершается во второй электролитической ячейке. Очищенный электролит перетекает в третью ячейку для получения магния и хлора.

Электролитические и сборные ячейки разделены перегородками, которые погружены в расплав предпочтительно на 100 - 200 мм и образуют с верхней кромкой катодов щелевой зазор для выноса магния с расплавом из ячеек. При погружении перегородок более 220 мм возникают затруднения с выносом магния из ячеек и потери его возрастают за счет окисления и хлорирования. Минимальная величина погружения перегородок в расплав 100 мм обусловлена необходимостью надежного и постоянного разделения жидкой и газовой фаз при колебаниях уровня расплава в электролизере и проточной линии. При нарушении этого условия потери магния также существенно возрастают.

В электролитических ячейках количество шлама снижается, процесс электрохимической очистки интенсифицируется, а трудозатраты по извлечению шлама становятся существенно ниже. Возрастает срок службы анодов. Повышаются технико-экономические показатели в последующих электролизерах и в целом в поточной технологической линии.

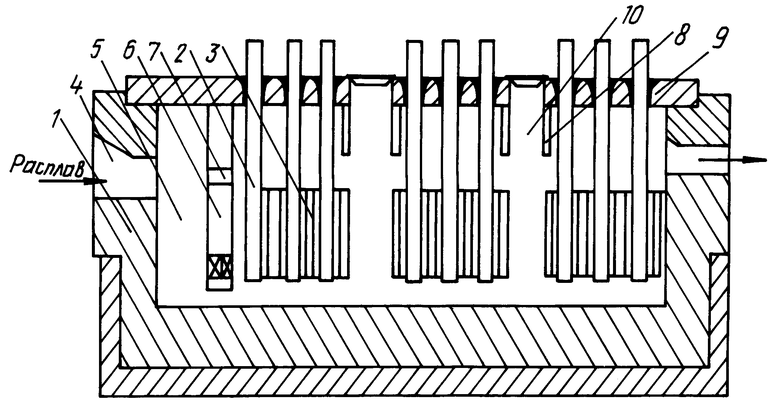

На чертеже показана конструкция предлагаемого рафинировочного электролизера, который имеет футеровку 1, аноды 2, катоды 3, канал, по которому поступает в электролизер расплав 4, приемную камеру для осаждения твердых взвесей 5, которая отделена от электролитических ячеек разделительной перегородкой 6 с переточными каналами 7. В электролизере три электролитических и две сборные ячейки 10, разделенные между собой перегородками 8. Аноды введены через перекрытие 9 электролизера.

Электролизер работает следующим образом.

Из головного аппарата расплав с заданным содержанием MgCl2, твердыми взвесями и растворенными примесями по каналу 4 поступает самотеком в приемную камеру 5, где основная масса взвеси осаждается на подину. Осветленный расплав через переточные каналы 7 в разделительной перегородке 6 перетекает в первую электролитическую ячейку на электрохимическую очистку от растворенных примесей. Далее расплав в первой сборной ячейке дополнительно подвергается гравитационной очистке. Во второй электролитической ячейке завершается электролитическая очистка, во второй сборной ячейке - гравитационная. Очищенный электролит идет в третью электролитическую ячейку для получения магния и хлора. Шлам из приемной камеры извлекается механизированным способом, из сборных ячеек вручную. На выходе из электролизера в электролите содержит 0,0,4 - 0,06% MgO и незначительное количество других втертых взвесей.

Высокая степень очистки расплава хлоридов от вредных примесей позволяет повысить выход магния по току на других электролизерах поточной технологической линии и в целом по корпусу электролизера на 0,5 - 1,0%. Соответственно снижается удельный расход электроэнергии. Сокращаются трудозатраты, так как основная масса шлама извлекается механизированным способом, возрастает срок службы анодов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА, ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЕЕ ЧАСТИ | 1997 |

|

RU2128730C1 |

| РАФИНИРОВОЧНЫЙ ЭЛЕКТРОЛИЗЕР | 1993 |

|

RU2075550C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2186154C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2190703C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2001 |

|

RU2196849C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА (ЕЕ ВАРИАНТЫ) | 1995 |

|

RU2100486C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА | 2002 |

|

RU2230835C1 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИТИЧЕСКОМУ ПРОИЗВОДСТВУ МАГНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2332526C2 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ РАСПЛАВОВ | 1996 |

|

RU2119556C1 |

Использование в металлурги цветных металлов, в частности электролитическое получение магния и хлора в поточной технологической линии. Сущность изобретения: головной рафинировочный электролизер снабжен камерой для приема расплава и осаждения твердых взвесей, которая соединена каналом непосредственно с головным аппаратом технологической линии. Приемная камера отделена от ячеек разделительной стенкой с переточными каналами, а сборные и электролитические ячейки разделены погруженными в расплав перегородками, нижние кромки которых образуют с верхней кромкой катодов щелевой зазор для вывода расплава и магния из ячеек. Технический результат при использовании изобретения - повышение степени очистки расплава хлоридов от примесей, снижение затрат при производстве магния и хлора. 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 383758, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 451893, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-05-20—Публикация

1996-02-21—Подача