Изобретение относится к горной промышленности, а именно к рабочим органам горных машин, и предназначено для выемки полезного ископаемого, например угля, сланца, калийный солей и других.

Известен исполнительный орган угольного комбайна, включающий корпус, отрезной диск и шнек, погрузочные лопасти которого оснащены дисковыми шарошками, расположенными на кронштейнах по винтовой линии, направление которой противоположно направлению спирали шнека (авт.св. СССР N 1195002, E 21 C 25/04, 1985).

Недостатком известного исполнительного органа является то, что рабочие элементы (отрезной диск, дисковые шарошки и шнек) расположены снаружи корпуса и процесс разрушения, транспортирования и погрузки полезного ископаемого сопровождается значительным выделением пыли (например, угольной), на подавление которой требуется применение энергоемких систем увлажнения или орошения забоя и зоны резания, или использование пылеулавливающих систем.

Наиболее близким к предлагаемому изобретению является исполнительный орган угольного комбайна, состоящий из ротора с ковшами, оснащенными режущим инструментом, редуктора, шнекового погрузчика и разделительного корпуса, установленного между шнеком и ротором (авт.св. СССР N 597837, 1978). Кроме того, исполнительный орган снабжен планетарной передачей, установленной между шнеком и ротором.

Недостатком известного исполнительного органа угольного комбайна является наличие, помимо редуктора, специальной планетарной передачи, которая значительно усложняет конструкцию, а сам исполнительный орган трудоемок в изготовлении, что в свою очередь снижает его эксплуатационную надежность. Кроме того, известный исполнительный орган является также источником пылеобразования в забое, а для подавления пыли необходимо использовать энергоемкие системы увлажнения и орошения или аспирации запыленного воздуха.

Задачей, на решение которой направлено предлагаемое изобретение, является упрощение конструкции и снижение запыленности воздуха в забое при работе угольного комбайна.

Технический результат, который может быть получен при использовании изобретения, выражается в том, что отбитая горная масса вместе с пылью попадает внутрь корпуса исполнительного органа, откуда пыль отсасывается через полый вал, а создаваемое при этом разрежение в корпусе обеспечивает улавливание пыли и из зоны резания и утилизацию ее в отбитой горной массе. Кроме того, предварительная локализация источника пылеобразования способствует значительному снижению энергозатрат на обеспыливание и повышает эффективность самого обеспыливания.

Сущность изобретения заключается в том, что в исполнительном органе угольного комбайна, включающем ротор с ковшами, оснащенными режущими инструментами, шнековый погрузчик и редуктор, ротор выполнен в виде цилиндрического барабана, торцовая поверхность которого снабжена дополнительными ковшами, расположенными по спирали от центра к периферии, а на цилиндрической поверхности ротора ковши расположены по винтовой линии, совпадающей с направлением спирали шнекового погрузчика, шнеки которого расположены на внутренней поверхности ротора с возможностью перемещения отбитой горной массы от каждого ковша в зону разгрузки через окна, расположенные на выходе каждого шнека, при этом приводной вал жестко соединен с ротором, выполнен пустотелым и сообщен с полостью ротора для отсоса пыли, а полость ротора отделена от полости вала отбойниками. Кроме того, пустотелый вал может быть соединен воздуховодом с гидроэжектором с возможностью орошения зоны резания (разрушения) горного массива и отсоса запыленного воздуха из ротора исполнительного органа или соединен с аспирационным устройством.

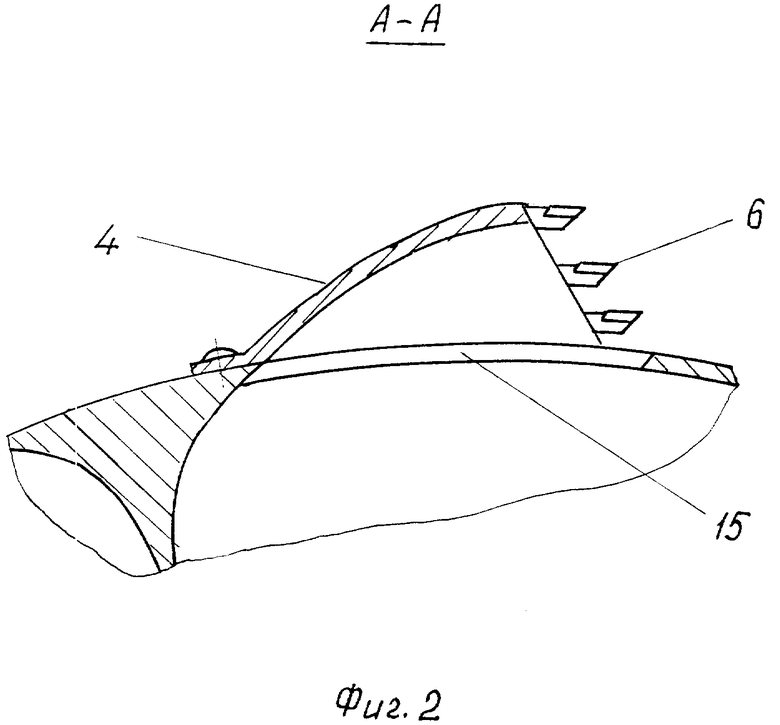

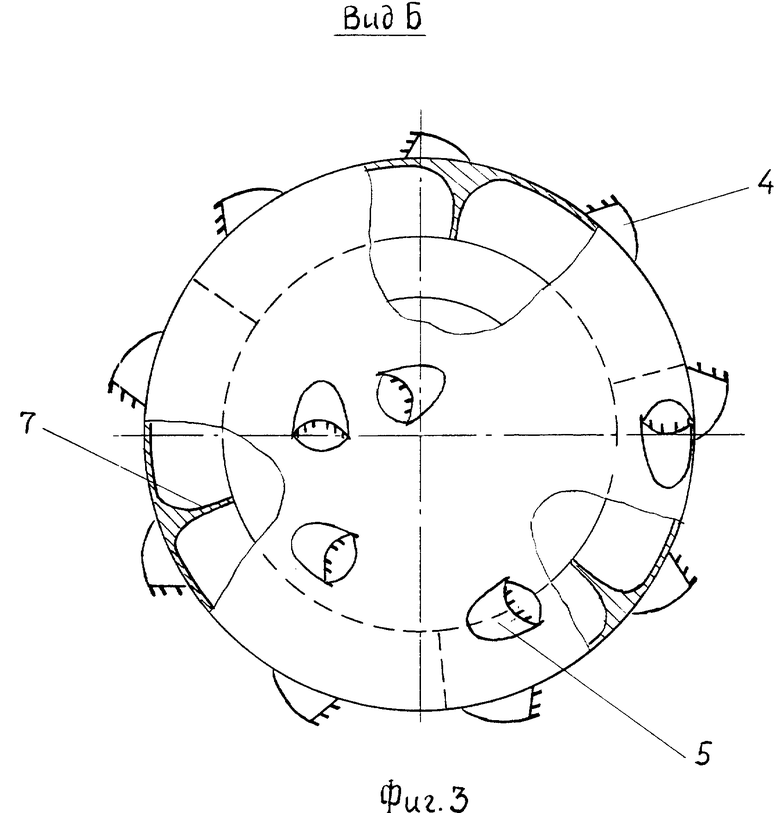

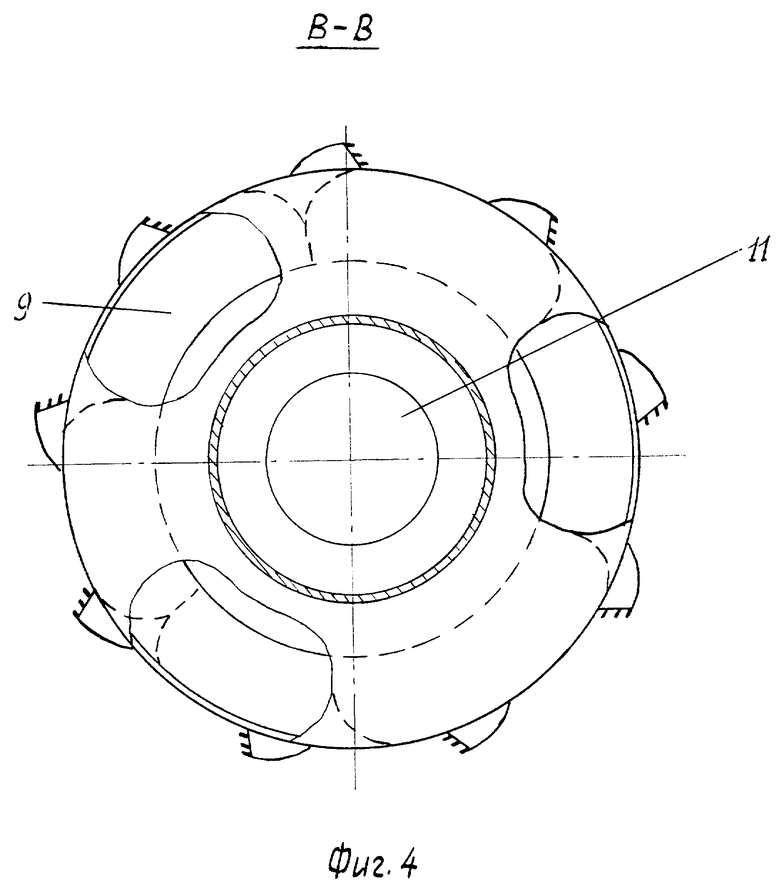

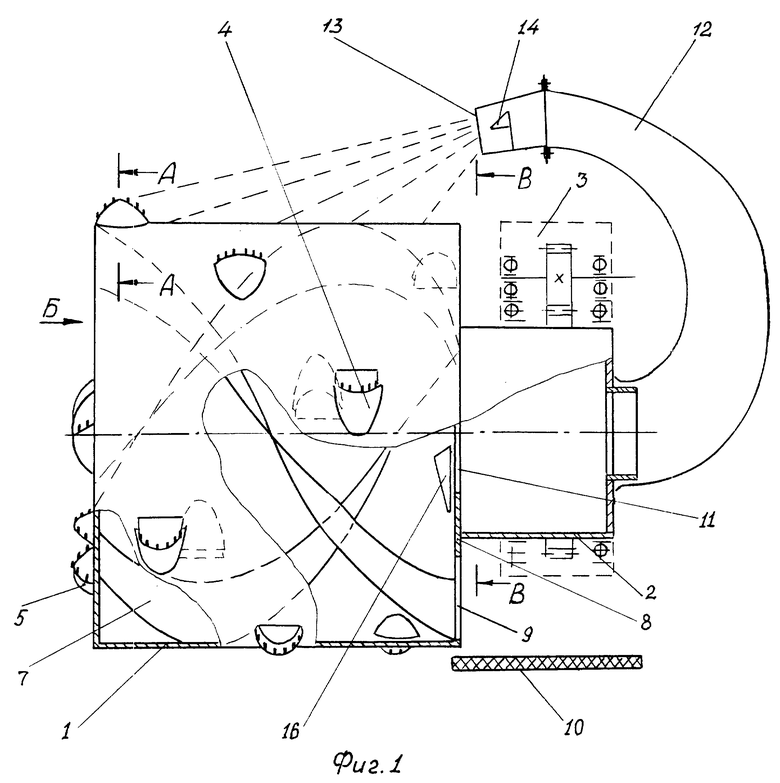

На фиг. 1 изображен исполнительный орган угольного комбайна; на фиг. 2 - сечение по А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - разрез по В-В на фиг. 1.

Исполнительный орган угольного комбайна включает ротор 1, выполненный в виде цилиндрического барабана, жестко соединенный с ним пустотелый вал 2 и редуктор 3 (фиг. 1).

Ротор 1 на цилиндрической поверхности имеет ковши 4, расположенные по винтовой линии, а торцовая поверхность ротора снабжена дополнительными ковшами 5, расположенными по спирали от центра к периферии. Ковши 4 и 5 снабжены режущими зубками 6 (фиг. 2).

На внутренней цилиндрической поверхности ротора 1 установлен шнековый погрузчик 7, при этом направление шнеков совпадает с винтовым расположением ковшей 4. На выходе каждого шнека 7 во фланце 8 имеются разгрузочные окна 9 для выдачи полезного ископаемого на конвейер 10. Внутренняя полость ротора 1 сообщена с пустотелым валом 2 центральным отверстием 11 во фланце 8.

В свою очередь пустотелый вал 2 соединен воздуховодом 12 с гидроэжектором 13, форсунка 14 которого направлена на ротор 1 с ковшами 4 и в зону резания для орошения отбитой горной массы. При этом гидроэжектор 13 предназначен для отсоса запыленного воздуха из полости ротора 1, где в процессе транспортирования шнековым погрузчиком 7 горной массы выделяется значительное количество пыли. Против ковшей 4 и 5 расположены окна 15 (фиг. 2), предназначенные для прохода отбитой горной массы внутрь ротора 1 и для дополнительного отсоса пыли из зоны резания за счет разрежения, создаваемого гидроэжектором 13.

Для предотвращения попадания отбитой горной массы в пустотелый вал 2 через окно 11 на фланце 3 закреплены отбойники 16.

Для отсоса и улавливания пыли из ротора 1 пустотелый вал 2 может быть соединен воздуховодом 12 с аспирационным утсройством (не показано).

Исполнительный орган угольного комбайна работает следующим образом.

Крутящий момент от редуктора 3 передается на пустотелый вал 2 и ротор 1, который, вращаясь, ковшами 4 и 5 производит разрушение массива полезного ископаемого, захват отбитой горной массы и подачу ее внутрь ротора 1 через окна 15. Далее отбитая горная масса шнеками погрузчика 7 транспортируется к разгрузочным окнам 9 и поступает на конвейер 10.

В процессе работы исполнительного органа угольного комбайна в зону разрушения горного массива через форсунку 14 гидроэжектора 13 подается жидкость для подавления образующейся пыли. При этом распыляемая струя жидкости эжектирует запыленный воздух из зоны резания и ротора 1 через окно 11, пустотелый вал 2, воздуховод 12 и смачивает частицы угольной пыли. Угольная пыль в смоченном виде попадает в зону резания и утилизируется в горной массе.

В случае соединения пустотелого вала 2 с аспирационным устройством уловленная пыль скапливается в пылеуловителе и утилизуется.

Использование изобретения позволяет по сравнению с прототипом упростить конструкцию исполнительного органа, предварительно локализовать источник пылеобразования за счет подачи отбитой горной массы внутрь ротора, на шнековый погрузчик и за счет создания разрежения как внутри ротора, так и в зоне резания с помощью гидроэжектора или аспирационного устройства, а также значительно снизить энергозатраты на обеспыливание в забое при работе угольного комбайна и повысить эффективность пылеподавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ПРОХОДЧЕСКИЙ АГРЕГАТ | 1998 |

|

RU2172836C2 |

| Способ разработки месторождений твердых полезных ископаемых | 2019 |

|

RU2712986C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН | 1998 |

|

RU2159851C2 |

| СПОСОБ УМЕНЬШЕНИЯ ГАЗОВЫДЕЛЕНИЙ ИЗ РАЗРАБАТЫВАЕМОГО ПЛАСТА И ЗАПЫЛЕННОСТИ АТМОСФЕРЫ ДОБЫЧНЫХ УЧАСТКОВ ПУТЕМ ДОБЫЧИ ИСКОПАЕМОГО БЛОКАМИ С ТРАНСПОРТИРОВКОЙ ИХ ДО ДРОБИЛЬНОЙ КАМЕРЫ | 2008 |

|

RU2414600C2 |

| Устройство пылеулавливания роторного проходческого комбайна | 1984 |

|

SU1218133A1 |

| Выемочный комплекс | 1987 |

|

SU1434123A1 |

| Исполнительный орган угольного комбайна | 1976 |

|

SU597837A1 |

| СПОСОБ ПРОВЕДЕНИЯ ГОРНЫХ ВЫРАБОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2032077C1 |

| ДОБЫЧНОЙ КОМБАЙН СО ШНЕКОВЫМ ИСПОЛНИТЕЛЬНЫМ ОРГАНОМ | 2006 |

|

RU2307933C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОЙ МАШИНЫ | 1997 |

|

RU2120549C1 |

Использование: в отраслях горной промышленности для добычи полезных ископаемых, например угля, сланца, калийных солей и др. Сущность изобретения: ротор с ковшами выполнен в виде цилиндрического барабана, торцовая поверхность которого снабжена дополнительными ковшами, расположенными по спирали от центра к периферии, а на цилиндрической поверхности ротора ковши расположены по винтовой линии, совпадающей с направлением спирали шнекового погрузчика, шнеки которого расположены на внутренней поверхности ротора с возможностью перемещения отбитой горной массы от каждого ковша в зону разгрузки через окна, расположенные на выходе каждого шнека. Приводной вал жестко соединен с ротором, выполнен пустотелым и сообщен с полостью ротора для отсоса пыли. Для предотвращения попадания горной массы в полость вала из ротора на фланце установлены отбойники. Пустотелый вал соединен воздуховодом с гидроэжектором с возможностью орошения зоны разрушения горного массива, отсоса запыленного воздуха из ротора исполнительного органа и утилизации смоченной пыли в горной массе. Для отделения пыли от горной массы пустотелый вал может быть соединен с аспирационным устройством. Технический результат: значительное снижение энергозатрат на обеспыливание в забое при работе угольного комбайна и повышение эффективности пылеподавления. 2 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство, 597837, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-04-27—Публикация

1996-06-28—Подача