Изобретение относится к горному делу и может быть использовано для создания безопасного и экологически чистого производства при подземной разработке пластовых месторождений полезных ископаемых.

Широко применяемые в настоящее время методы дегазации (1) угольных пластов подземным и поверхностным способами оказываются очень дорогими, сложными и малоэффективными. Об этом свидетельствуют происходящие ежегодно в России и в мире взрывы газа и угольной пыли на шахтах. Также малоэффективны способы уменьшения запыленности очистных работ, приводящие к профессиональному заболеванию шахтеров-забойщиков - антрокозу.

Наиболее близким изобретением, которое принимается за прототип и которое направлено на уменьшение газообильности добычных участков с использованием гидрорезных установок для прорезания в призабойном массиве щелей тонкими гидроабразивными струями воды сверхвысокого давления является "Способ дегазации призабойной зоны угольного пласта" (2), включающий отсос газа по трубам, вставляемым в дегазационные щели, прорезаемые в призабойном массиве (см. патент РФ №2183276 С2, E21F 7/00, 2002). Обеспечивая более высокую степень дегазации этот способ также не достаточно эффективен, так как при выемке угля значительное количество газа и угольной пыли попадает в атмосферу очистного забоя в связи с разрушением угля в россыпь.

Задача изобретения состоит в разработке способа, позволяющего кардинально уменьшить загазованность и запыленность очистных работ.

Согласно изобретению эта задача решается как и в прототипе прорезанием щелей в призабойном массиве методами гидроабразивного резания. Однако прорезание щелей производится не для дегазации, а для добычи из него ископаемого блоками. При добыче угля комбайнами со шнековыми исполнительными органами уголь сильно измельчается и поэтому основное количество метана, содержащегося в угле, выделяется сразу же в околокомбайновом пространстве и в первые 7-10 минут его транспортировки по лаве и на примыкающей к лаве транспортной выработке. Выделяющийся из отбитого угля метан в атмосферу транспортной выработки движением свежей струи воздуха, поступающего для проветривания лавы, возвращается в очистную выработку. Поэтому при интенсивной очистной выемке в атмосфере очистного забоя накапливается запредельное количество метана, не допустимое по условиям соблюдения правил безопасности.

Действующими правилами безопасности предписывается производить в этих случаях заблаговременно дегазацию пласта. Простые расчеты показывают, что для обеспечения безопасности очистных работ по газовому фактору газоносность не должна превышать 5 м3/т. Однако из 49 шахт, действующих в Кузбассе, 40 шахт относятся к сверхкатегорным по газу (свыше 15 м3/т), а на 14 шахтах газоносность особенно высока, достигая 30-40 м3/т. Поэтому для обеспечения безопасности необходимо уменьшить газоносность пластов в 6-8 раз. Достигнуть этого существующими методами дегазации как под землей, так и с поверхности как показывает практика невозможно.

Данное изобретение направлено на решение изложенной проблемы принципиально другим путем. Получение россыпного ископаемого, которое необходимо потребителю и для доставки которого приспособлен подземный транспорт, подъем, обогатительная фабрика, предлагается производить не в очистном забое, а в специальной дробильной камере, находящейся за пределами траектории движения свежей струи воздуха, поступающего для проветривания очистных работ. Разрушение блоков ископаемого в россыпь значительно менее энергозатратно может производиться в дробильной камере отбойными штангами с электроприводами, которыми оснащаются широкозахватные комбайны "Донбасс", "Шахтер" или "ЛГД". В дробильную камеру блоки поступают из очистного забоя.

Известно, что интенсивность газовыделений из отбитого угля уменьшается с увеличением крупности извлекаемых из массива кусков. Поэтому для кардинального уменьшения газообильности и запыленности очистных работ необходимо добычу ископаемого в очистных забоях осуществлять максимально возможными по размерам блоками ископаемого. В связи с тем, что на большинстве действующих шахт поток свежего воздуха для проветривания очистных забоев поступает по транспортной выработке, по которой выдается из забоя добытый уголь, то необходимо осуществлять блоками не только добычу, но и транспортировку их по лаве и примыкающей к ней транспортной выработке с выдачей их за пределы движения свежей струи воздуха. При добыче и транспортировке ископаемого блоками скорость газоотдачи резко уменьшается. Поэтому количество газа, выделяющегося при выемке и транспортировке пока оно находится в пределах свежей струи воздуха (7-10 минут) незначительно. Поэтому газообильность добычного участка при добыче ископаемого блоками многократно уменьшается.

Аналогично, многократно уменьшается запыленность атмосферы очистных работ. Это следует, во-первых, из-за того, что при выемке блоками разрушение ископаемого производится только по линиям резания. При размере блоков 0,6 м×0,6 м×0,6 м (исходя из приемной способности скребковых конвейеров) и толщине щелей резания менее 10 мм объем разрушаемого материала на один блок составляет

0,6 м×0,6 м×0,01 м×5=0,018 м3,

что в 12 раз меньше объема добычи в блоке, равном

0,6 м×0,6 м×0,6 м=0,216 м3.

При добыче ископаемого шнековыми исполнительными органами комбайнов объем разрушаемого материала составляет 70-80% и равен в среднем 0,216 м3×0,8=0,15 м3 на объем одного блока. Отсюда следует, что поскольку 0,15 м3:0,018 м3=8,3,

объем разрушаемого материала при работе шнеков комбайна в 8,3 раза больше, чем при выемке блоками размером 0,6 м×0,6 м×0,6 м.

Во-вторых, уменьшение пылеобразования при выемке блоками обусловлено тем, что даже то небольшое количество пыли, которое образуется при резании щелей подавляется образующей щель водяной струей высокого давления.

Вырезание из призабойного массива ископаемого блоков производится гидрорезными машинами (3), которые поставляет Научно-производственное предприятие "Уголь" (г.Люберцы Московской обл. Институт горного дела им. А.А.Скочинского). Гидрорезная установка перемещается вдоль лавы по ставу скребкового конвейера (см. фиг.1) или по швеллерным направляющим (второй вариант), проложенным параллельно скребковому конвейеру с завальной стороны в бесстоечном пространстве со стороны забоя.

Гидрорезная установка работает в очистном забое в комплексе со струговой установкой и механизированной крепью. Вырезание блоков ископаемого производится после заглубления в призабойный массив струга и конвейера. Глубина заглубления конвейера должна равняться ширине приемной способности его става. Вырезание блоков производится при остановленной работе струга путем прорезания в подрубленном снизу призабойном массиве двух щелей по всей длине лавы. Первая щель вертикальная и прорезается на расстоянии от поверхности забоя, равном ширине приемной способности конвейера. Благодаря этой щели вырезаемые блоки отделяются от массива по его глубине в направлении подвигания.

Вторая щель прорезается параллельна плоскости пласта и отделяет вырезаемые блоки сверху от массива. Высота вырезаемых блоков зависит от возможней глубины прорезания щели в массиве снизу вверх гидроабразивной струей и от мощности разрабатываемого пласта. При разработке пластов мощностью свыше 1,6 м вырезание блоков производится в несколько слоев, а их выемка осуществляется снизу вверх.

Прорезание щелей производится одновременно двухструйным гидроабразивным режущим исполнительным инструментом при движении гидрорезной установки. Расположение обоих щелей и исполнительного инструмента представлено на фиг.1. Прорезание щелей производится одновременным действием двух взаимно перпендикулярных гидроабразивных струй воды при непрерывном перемещении гидрорежущей установки. Исполнительный инструмент расположен на заднем конце корпуса гидрорезной установки (при ее движении снизу вверх). Отрезаемая от массива пачка на некотором небольшом расстоянии от корпуса под действием силы тяжести провисает, изгибается вниз и отламываясь опускается по скату на став скребкового конвейера. В нижней части конвейера до перегрузочного пункта на ставе конвейера установлена дробилка УРН4. При обрушении нетранспортабельных в длину плит ископаемого дробилка производит их дробление до длины не более 0,6 м для возможности их транспортировки скребковым конвейером, установленным на транспортном штреке.

Металлический телескопический скат, по которому вырезаемые блоки опускаются на конвейер, перемещаются на роликах по ставу конвейера вслед за гидрорезной установкой. Вырезание блоков может производиться гидрорезной установкой по челноковой схеме. При вырезании блоков с движением установки сверху вниз вырезание блоков производится впереди по ходу движения гидрорезной установки.

Гидрорезная установка, перемещающаяся по длине лавы, состоит из:

1) исполнительного двухструйного гидроабразивного режущего инструмента со взаимно перпендикулярным действием струй;

2) источника, вырабатывающего и подающего на исполнительный инструмент непрерывный поток воды высокого или сверхвысокого давления;

3) расходного бункера для абразива;

4) передвижной тележки для перемещения гидрорезного оборудования.

Исполнительный инструмент состоит из двух гидроабразивных режущих головок, к которым по металлическим трубкам подается вода высокого давления, а также по гибким рукавам подается абразив из расходного бункера. Исполнительный инструмент имеет свой пульт управления, обеспечивающий возможность оператору регулировать положение исполнительного инструмента, подачу воды высокого давления к режущим головкам и регулирование скорости движения корпуса гидрорезной установки.

Источник, вырабатывающий поток воды высокого давления, имеет два варианта исполнения. Первый вариант - это гидроусилитель, к которому подается по одному рукаву обычная вода и по двум рукавам - эмульсия. По первому эмульсионному рукаву (напорному) поступает к гидроусилителю эмульсия с рабочим давлением от насосной станции, находящейся на транспортной выработки недалеко от окна лавы. По второму рукаву (сливному) отработанная эмульсия возвращается к насосной станции. Давление эмульсии является энергией, двигающей поршни цилиндров гидроусилителя. Эти поршни сдавливают воду до сверхвысокого давления (300 МПа и выше) и через ресивер, сглаживающий поток импульсов давления, создающийся движением поршней, подают ее на исполнительный инструмент.

Для укладки эмульсионных рукавов, рукава подачи воды и электрокабеля, обеспечивающих возможность перемещения гидрорезной установки по всей длине лавы используется кабелеукладчик с трактовой цепью. Тяговое усилие для движения передвижной тележки создается работой механизма подачи с электроприводом, имеющем выходную звездочку, вступающую во взаимодействие со траковой цепью кабелеукладчика. Достоинством этого варианта является возможность получения сверхвысокого давления водяного потока, что позволяет обеспечивать большую глубину и скорость гидроабразивного резания щелей в обрабатываемом массиве. Кроме этого гидроусилитель всегда имеет значительно небольшой вес и габариты, что имеет также большое значение для его размещения в ограниченном пространстве лавы. Примером первого варианта является конструкция гидрорезной установки "ГРОЗ-1" (3), создающая рабочее давление водяного потока 300 МПа при расходе 10 л/мин. Гидрорезная установка имеет вес 400 кг и габариты, мм: 1690×640×730.

Второй вариант - это когда источником является насосная станция высокого давления, включающая насос высокого давления и электропривод. Достоинствам второго варианта является отсутствие необходимости прокладки к источнику двух эмульсионных рукавов. Недостаток - это большой вес и габариты насосной станции, а также невозможность получения сверхвысокого давления воды. Примером второго варианта является насосная станция высокого давления ГЛ-032, разработанная ООО "ГРОТ" (г.Владимир), имеющая вес 1600 кг и габариты, мм 1700×1060×830, создающая водяной поток с давлением 160 МПа и расходом 24 л/мин.

Расходный бункер для абразива должен иметь, емкость достаточную для обеспечения подачи абразива к исполнительному инструменту в течение прямого и обратного хода по длине лавы гидрорезной установки.

Передвижная тележка служит для перемещения по длине лавы гидрорезного оборудования. Она перемещается на роликах по ставу скребкового конвейера лавы (первый вариант) или по швелерным направляющим, проложенным параллельно конвейеру лавы с его завальной стороны в бесстоечном призабойном пространстве (второй вариант). Второй вариант реализуется при разработке тонких пластов или при потребности максимального уменьшения газообильности добычного участка. Его недостаток - необходимость в большой ширине бесстоечного призабойного пространства лавы. Перемещение тележки при использовании гидроусилителя обеспечивается работой автономного электропривода. При использовании насосной станции высокого давления перемещение тележки обеспечивается натяжением троса от лебедки, установленной на вентиляционном штреке напротив окна лавы. Пульт управления лебедкой должен находиться на передвижной тележке для чего используется аппаратура управления лебедкой, применяемой на погрузочных пунктах лавы для дистанционного управления лебедкой.

Изобретение поясняется посредством чертежа.

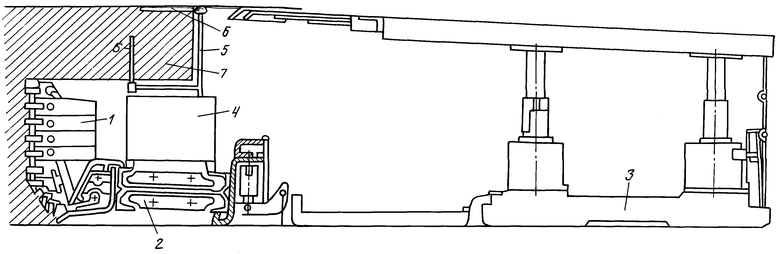

На чертеже - вырезание блоков ископаемого гидрорезной установкой из верхней пачки пласта, вид в профиль: 1 - струг; 2 - скребковый конвейер; 3 - механизированная крепь; 4 - гидрорезная установка; 5 - двухструйный исполнительный инструмент гидроабразивного резания; 6 - тонкие гидроабразивные струи воды сверхвысокого давления; 7 - вырезаемые блоки из верхней пачки пласта.

На чертеже представлено положение оборудования очистного комплекса KM 88С, имеющего в составе струг IСН 96, скребковый конвейер СПЦ 271 и механизированную крепь М-86С. Вырезание блоков ископаемого из верхней пачки пласта мощностью 2 м производиться гидрорезной установкой "ГРОЗ-1", перемещающейся по ставу скребкового конвейера.

Эффективность изобретения состоит в первую очередь в том, что применение данного способа выемки ископаемого позволяет резко уменьшить газообильность атмосферы добычного участка, что создает невозможность взрывов газа на шахтах. Сокращается потребность очистных работ в необходимом количестве свежего воздуха для проветривания согласно требований правил безопасности. Последнее в свою очередь создает возможность уменьшить сечение приводимых пластовых подготовительных выработок.

Необходимость перехода на блочную выемку ископаемого возникает при работе высокопроизводительных очистных забоях, разрабатывающих высокогазоносные пласты. При интенсификации очистных работ, происходящей в настоящее время в связи с приватизацией шахт, газоносность пластов в зоне выемки приближается к газоносности пластов в нетронутой влиянием очистных работ зоне. Поэтому при выемке ископаемого блоками газоносность блоков достаточно велика и в начальный момент составляет до 90% от газоносности пласта. Скорость газоотдачи ископаемого в блоке многократно меньше по сравнению с газоотдачей из россыпного угля. Поэтому за небольшой период времени нахождения блоков при их транспортировке про конвейерам в пределах свежей струи воздуха (которое составляет всего 7-10 минут) из них выделяется не более 10% газа, содержащегося в них изначальна при выемке. Поэтому остаточная газоносность блоков ископаемого, уходящего за пределы свежей струи воздуха, составляет значительную величину

90%×0,9=81%

от газоносности пластов. Следовательно, газообильность добычных участков не может превысить 20% от газоносности пластов (при отсутствии других источников газовыделений). При добыче ископаемого россыпью со шнековыми комбайнами (которые применяются повсеместно) остаточная газоносность не превышает 10% от газоносности пластов. Поэтому газообильность добычного участка по вкладу в нее разрабатываемого пласта составляет 90% от его газоносности. Таким образом, внедрение в производство изобретения позволяет уменьшить газообильность добычных участков, формируемую за счет разрабатываемого пласта в четыре с половиной раза:

90%:20%=4,5,

что кардинально решает проблему обеспечения безопасности очистных работ по газовому фактору для большинства даже сверхкатегорных шахт, поскольку даже при газоносности пластов 25 м3/т газообильность добычного участка, становится

25 м3/т×0,2=5 м3/т.

Переход на добычу ископаемого блоками позволяет создать на очистных работах по-настоящему экологически чистое производство. При добыче блоками более чем в десять раз уменьшается количество разрушаемого материала. Но даже та пыль, которая возникает в прорезаемых щелях подавляется сверхвысоким давлением водяной струи, прорезающей эту щель. Поэтому эта пыль не попадает в атмосферу добычного участка.

Переход на добычу ископаемого блоками в очистных забоях с последующей их переработкой в россыпную массу в дробильной камере выгоден и по многим другим факторам: уменьшение удельных энергозатрат на 1 т добычи, возможности эффективно отрабатывать пласты со сложными горно-геологическими условиями: твердые включения в пласте, геологические нарушения пласта крепкими породами, утонения пласта, известняковые наплывы и др.

Литература

1. Руководство по дегазации угольных шахт. М., 1990.

2. Патент на изобретение №2183276 "Способ дегазации призабойной зоны угольного пласта". Зарегистрирован в Государственном реестре изобретений РФ 10 июня 2002 г.

3. Кариман С.А. "Гидрорезная установка для очистных забоев ГРОЗ-1". Жур-нал "Уголь", 1999, №4.

Изобретение относится к горному делу, а именно к способу уменьшения газообильности и запыленности добычных участков на шахтах, и может быть использовано при разработке подземным способом пологих высокогазоносных пластов. Техническим результатом является уменьшение газообильности и запыленности на добычных участках в шахтах. Способ уменьшения газообильности и запыленности добычных участков на шахтах, включает установку дегазационных труб и отсос газа в дегазационный газопровод и прорезание щелей в призабойном массиве методами гидрорезания. Гидрорезание щелей производят для выемки ископаемого блоками, которые затем транспортируют участковым транспортом до дробильной камеры, в которой производят разрушение блоков ископаемого, поступающих из очистного забоя. При этом дробильную камеру размещают за пределами свежей струи воздуха, поступающего для проветривания очистного забоя, а отсос газа в дегазационный газопровод производят из дробильной камеры, посредством установки в упомянутой камере дегазационных труб. 7 з.п. ф-лы, 1 ил.

1. Способ уменьшения газообильности и запыленности добычных участков на шахтах, включающий установку дегазационных труб и отсос газа в дегазационный газопровод и прорезание щелей в призабойном массиве методами гидрорезания, отличающийся тем, что гидрорезание щелей производят для выемки ископаемого блоками, которые затем транспортируются участковым транспортом до дробильной камеры, в которой производят разрушение блоков ископаемого, поступающих из очистного забоя, при этом дробильную камеру размещают за пределами свежей струи воздуха, поступающего для проветривания очистного забоя, а отсос газа в дегазационный газопровод производят из дробильной камеры посредством установки в упомянутой камере дегазационных труб.

2. Способ по п.1, отличающийся тем, что выемке блоков предшествует в очистном забое подрубка призабойного массива снизу струговой установкой на глубину, равную ширине струга и ширине приемной части транспортного средства в очистном забое.

3. Способ по п.1, отличающийся тем, что вырезание блоков ископаемого производится исполнительным инструментом с взаимно перпендикулярным направлением действия режущих звеньев, прорезающих две щели по всей длине лавы: первая щель - вертикальная и отрезает вынимаемые блоки от массива по направлению подвигания; вторая щель - параллельная плоскости пласта и отсекает вырезаемые блоки сверху от остального массива.

4. Способ по п.1, отличающийся тем, что ширина вырезаемых блоков ископаемого соответствует ширине приемной способности транспортного средства.

5. Способ по п.1, отличающийся тем, что в зависимости от мощности пласта и возможной глубины прорезания щели выемка блоков ископаемого снизу массива может производиться в несколько слоев со снятием полос снизу вверх.

6. Способ по п.1, отличающийся тем, что погрузка вырезаемых блоков производится путем их опускания под действием собственного веса по телескопическому скату, который перемещается вместе с режущей установкой на став доставочного средства; при движении установки вверх по длине лавы вырезание блоков и перемещение ската происходит сзади корпуса установки, при движении вниз вырезание блоков и перемещение телескопического ската производится впереди по ходу движения гидрорезной установки.

7. Способ по п.1, отличающийся тем, что источник высокого давления воды в гидрорезной установке имеет два варианта исполнения: первый вариант - это гидроусилитель, к которому со стороны транспортной выработки, примыкающей к лаве, где устанавливается насосная станция, подводятся два эмульсионных рукава: напорный и сливной, а также рукав, подводящий воду и электрокабель; по напорному рукаву подается высокое давление эмульсии, которое приводит в движение гидроусилители, поршни, сжимающие воду до сверхвысокого давления; эта вода сверхвысокого давления передается через ресивер, сглаживающий ее пульсации, на исполнительный инструмент; второй вариант состоит в том, что источником высокого давления является насосная станция в составе насоса высокого давления и электропривода к нему; к насосу подводятся только рукав с водой и электрокабель.

8. Способ по п.1, отличающийся тем, что перемещение режущей установки производится на роликах по ставу доставочного средства - первый вариант или по ставу швеллерных направляющих (второй вариант), который укладывается параллельно линии поставочного средства с завальной стороны.

| СПОСОБ ДЕГАЗАЦИИ ПРИЗАБОЙНОЙ ЗОНЫ УГОЛЬНОГО ПЛАСТА | 2000 |

|

RU2183276C2 |

| Способ дегазации и увлажнения угольного пласта | 1984 |

|

SU1278468A1 |

| Способ дегазации и увлажнения пласта | 1991 |

|

SU1809116A1 |

| СПОСОБ ДЕГАЗАЦИИ УГОЛЬНЫХ ПЛАСТОВ И ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1991 |

|

RU2038482C1 |

| СПОСОБ ОТРАБОТКИ УГОЛЬНЫХ ПЛАСТОВ КАМЕРНО-СТОЛБОВОЙ СИСТЕМОЙ | 2003 |

|

RU2229598C1 |

| ОЧИСТНОЙ КОМПЛЕКС ПРОФЕССОРА КАРИМАНА | 2006 |

|

RU2323339C2 |

| CN 101158286 A, 09.04.2008 | |||

| CN 101294499 A, 29.10.2008. | |||

Авторы

Даты

2011-03-20—Публикация

2008-12-02—Подача