Изобретение относится к машиностроению, в частности к роторным машинам специального назначения.

Известны различные варианты роторных машин, в которых усилие от рабочего тела передается ротору различных конструкций и приводит его в движение. При этом рабочее тело (газ, жидкость) находится в движении и в процессе этого движения воздействует на конструктивные элементы ротора, приводя его во вращение, т. е. создавая крутящий момент на выходном валу машины. Рабочее тело изменяет свои физико-механические характеристики и вектор скорости. К таким техническим решениям относятся, в частности, машины по изобретениям: патент ФРГ N 1775395, кл. F 01 D 15/06, опублик. 1976 г.; а.с. СССР N 1745983, кл. F 01 D 15/06, 07.07.92; N 1239403, кл. F 04 B 51/00, 23.06.86; N 1239405, кл. F 04 C 7/00, 23.06.86; N 1681053, кл. F 04 C 7/00, 30.09.91; N 1733655, кл. F 15 B 12/12, 15.05.92; N 1268767, кл. F 02 B 75/32, 07.11.86; патент США N 2439717, кл. 60-39.14, опублик. 1948 г.

Известно применение аналогичных конструкций в качестве двигателей жидкостно-кольцевых энергетических машин, компрессоров, насосов и т.п., принцип работы которых основан на создании внутри рабочей камеры, роль которой выполняют объемы корпуса или ротора, разных по величине технических характеристик рабочего тела (газ, жидкость) (например, а.с. СССР N 1498951, кл. F 04 C 2/344, 07.08.89).

Однако все эти конструкции сложны, трудоемки в изготовлении, дороги и ненадежны, так как состоят из большого числа различных деталей, имеют низкий КПД.

Известна также жидкостно-кольцевая машина, содержащая полый корпус барабанного типа и размещенный в нем концентрично с зазором полый ротор, установленный с возможностью вращения и снабженный серповидными перегородками, служащими исполнительными органами при передаче крутящего момента на ротор машины и перемещения рабочего тела в объеме ротора [1].

Однако и данная конструкция имеет недостатки, а именно рабочее тело (жидкость), чтобы совершить работу по вращению ротора, перетекает из одного объема в другой по системе сложных каналов внутри рабочего объема ротора, что требует постоянного изменения ее характеристик, на которое затрачивается дополнительная работа, что снижает общий КПД машины.

Известна также роторно-пластинчатая шарнирная машина, близкая по сути к заявляемой, содержащая корпус, концентрично размещенный в нем с возможностью вращения полый ротор с радиальными пластинами с возможностью осуществления возвратно-поступательного перемещения внутри ротора (а.с. СССР N 1498953, кл. F 04 C 9/00, 07.08.89).

Однако данная машина имеет небольшой КПД и надежность за счет механических потерь на перемещение рабочего тела и исполнительных органов машины.

Известна также жидкостно-кольцевая машина, принятая за прототип, содержащая корпус с торцовыми крышками, в которых выполнены нагнетательные и всасывающие окна, эксцентрично установленное в корпусе рабочее колесо с лопатками, образующими рабочие ячейки и выполненный в одной из торцовых крышек перепускной канал, подключенный к рабочей ячейке между нагнетательным и всасывающим окнами по ходу вращения рабочего колеса и нагнетательному окну. В этой машине для повышения КПД перепускной канал подключен к нагнетательному окну в его средней части на участке, имеющем угловую протяженность 1/3 угловой протяженности нагнетательного окна [2].

Однако и данная конструкция обладает существенными недостатками. Большие потери на протекание жидкости и пережатие газа в рабочих ячейках ротора, а также необходимость обеспечения постоянного движения и обновления жидкости в объеме корпуса машины ограничивают надежность и КПД машины, усложняют и удорожают ее конструкцию.

Технической задачей изобретения является повышение КПД, надежности машины и срока ее службы.

Указанная задача достигается тем, что в заявляемой роторной машине, содержащей корпус барабанного типа, оснащенного впускным и выпускным окнами (патрубками), и установленный в корпусе с радиальным зазором к корпусу полый ротор с возможностью вращательного движения, рабочее тело (газ, жидкость) осуществляет силовое воздействие на ротор, вращает его, т.е. передает крутящий момент на выходной вал ротора без перетекания из одного объема в другой, т. е. в стационарном состоянии, не изменяя своих физико-технических характеристик. Тем самым осуществляя передачу движения без посредства сложных рабочих исполнительных органов, не увеличивая механические потери на перемещение рабочего тела и его пополнение внутри машины. Такой эффект передачи движения рабочим телом, находящимся в стационарном состоянии, осуществляется за счет выполнения (обеспечения) разности давлений в замкнутых контурах полого ротора и кольцевого концентрического зазора между ротором и корпусом машины, а также тем, что на наружной поверхности барабана ротора выполнены ступенеобразные "карманы-лопатки", расположенные таким образом, что их рабочие зоны при воздействии на них рабочим телом обеспечивают появление крутящего момента вокруг продольной оси ротора.

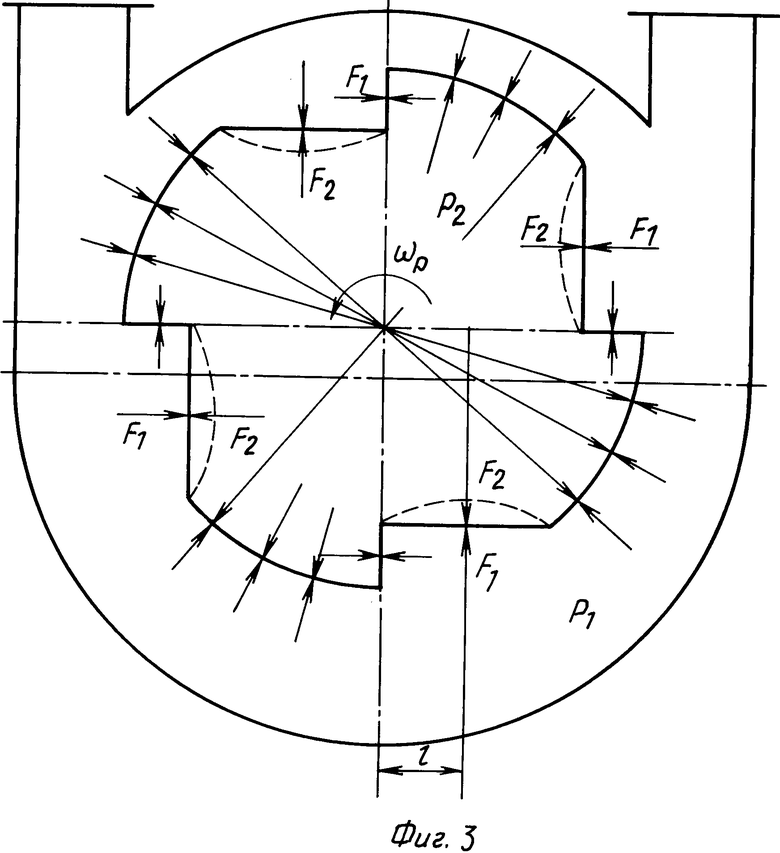

На фиг. 1 изображена предлагаемая машина; на фиг. 2 - то же, вид сбоку, разрез; на фиг. 3 - общий вид и схема приложения сил.

Роторная машина содержит корпус барабанного типа 1 с впускным 2 и выпускным 3 патрубками с запорными вентилями 4 и 5, эксцентрично установленный внутри корпуса полый ротор (рабочее колесо) 6 барабанного типа с возможностью вращения и снабженный впускным-выпускным патрубком 7, расположенным снаружи корпуса машины (в частности в торцовой части выходного вала) и лопатками-карманами 8, расположенными на наружной поверхности ротора таким образом, что их опорная рабочая поверхность 9 расположена с одной стороны осевой линии ротора и параллельна ей. На выходном валу ротора установлен тормоз 10. В кольцевом зазоре 11 между ротором и корпусом машины, а также во внутренней полости 12 ротора находится рабочее тело (жидкость или газ). Причем давление P2 внутри ротора меньше давления P1 в кольцевом зазоре. Рабочие опорные поверхности 9 лопаток-карманов имеют площадь, большую чем площадь поверхности 13 лопаток-карманов, и могут быть выполнены гибкими из упругого материала с возможностью прогиба.

Роторная машина работает следующим образом.

При равенстве давлений P1 и P2 в рабочих камерах корпуса и ротора машина находится в состоянии покоя. Для начала движения необходимо, чтобы через впускной патрубок корпуса была подана дополнительная порция рабочего тела внутрь корпуса машины, повысив тем самым давление в ней, или через впускной-выпускной патрубок ротора была откачена часть рабочего тела из внутреннего замкнутого объема ротора, понизив тем самым давление внутри ротора. В этот момент на рабочих опорных поверхностях лопаток ротора со стороны кольцевого зазора в корпусе машины создаются избыточное давление и движущая сила F1, которая равна

F1 = P1 • S1,

где S1 - площадь рабочей опорной поверхности лопатки,

а внутри ротора - противодавление, которое создает силу сопротивления движению F2, равную

F2= P2 • S2,

а так как P1 > P2 и S1 = S2, то F1 > F2. Разность этих сил Δ F = F1 - F2 создает вращающий момент с плечом l и поворачивает ротор вокруг своей оси, начиная его вращательное движение. Таким образом происходит вращение ротора в стационарном силовом поле рабочего тела неизменного объема, заключенного в кольцевом зазоре корпуса машины. При этом расход рабочего тела в корпусе и роторе равен нулю, если пренебречь потерями через уплотнения. При обеспечении условия P1 < P2 осуществляется реверс машины. При этом машина предварительно затормаживается тормозом.

В случае реверсивной работы машина может работать в режиме насоса для перекачки рабочего тела, компрессора, при этом должны быть открыты оба патрубка в корпусе машины (впускной и выпускной). Выполнение лопаток ротора из упругого материала позволяет начать движение при меньшем перепаде давлений P1 и P2, так как за счет упругости опорная поверхность лопаток прогибается и "увлекает" за собой ротор, "втягивая" его во вращательное движение вокруг оси.

Перечисленные мероприятия позволяют снизить расход рабочего тела, повысить КПД машины, ее надежность и срок службы, а также за счет простоты конструкции снизить стоимость и эксплуатационные затраты. Минимальные затраты рабочего тела, отсутствие больших потерь на его транспортировку внутри машины, стабильность силового режима работы машины способствуют повышению ее экономичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина силовой установки с внешним подводом теплоты (варианты) | 2019 |

|

RU2731466C1 |

| МНОГОКАМЕРНЫЙ ТУРБО-РОТОРНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2575630C1 |

| РОТОРНЫЙ СФЕРИЧЕСКИЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2227211C2 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ХОЛОДНОГО | 2009 |

|

RU2422652C2 |

| ЛОПАТОЧНАЯ МАШИНА | 2006 |

|

RU2358113C2 |

| ДВИГАТЕЛЬ | 1995 |

|

RU2098637C1 |

| Роторная машина | 1977 |

|

SU735808A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2451191C2 |

| Роторный двигатель с внешним подводом теплоты | 2022 |

|

RU2814331C1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ "ГОРНИК-2М" | 1997 |

|

RU2146333C1 |

Изобретение предназначено для привода различных механизмов и может быть использовано в режиме насоса, компрессора для перекачки рабочего тела. На наружной стороне ротора 6 выполнены ступенеобразные лопатки-карманы 8, расположенные таким образом, что их рабочие зоны при воздействии на них рабочим телом обеспечивают появление крутящего момента, что снижает расход рабочего тела, повышает КПД машины, ее надежность и срок службы, а также за счет простоты конструкции снижаются стоимость и эксплуатационные затраты, 2 з.п. ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1498952, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1239405, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-04-27—Публикация

1996-03-26—Подача