Предметом настоящего изобретения является исполнительный механизм регулирования для приведения в действие клапана в режиме модулирующей частоты.

В частности, изобретение используется для приведения в действие клапана, установленного на трубопроводе передачи газа высокого давления на линию более низкого давления, на которой давление газа (по причинам безопасности и эксплуатации) не должно превышать заданной величины.

Как известно, газопроводы проходят через территории, лишенные электроснабжения, поэтому известная техника предусматривает до сих пор использование газа линии высокого давления для осуществления движения исполнительного механизма.

Действительно, известная техника предусматривает взятие газа с линии, его фильтрацию, снижение давления и его подачу как на регулятор давления, на котором устанавливается эталонное давление для контроля, так и на мультипликатор давления, состоящий из пневматического насоса, предназначенного для герметизации масла, взятого из бака, в аккумуляторе.

Масло подается в позиционер, имеющий форму гидравлического цилиндра, который действует на клапан, закрывая или открывая его в зависимости от сигнала, поступающего с пневматического регулятора давления, который генерирует производный интегральный пропорциональный сигнал давления, которое подлежит регулированию для того, чтобы иметь возможность управлять давлением в трубопроводе с более низким давлением.

Исполнительные механизмы, краткое описание которых дается выше, являются в значительной мере сложными и громоздкими, а также в значительной мере дорогостоящими.

Кроме того, со временем в них выявились различные дефекты, один из которых - замерзание по причине расширения газа в насосе и в регуляторе давления.

Другой серьезный дефект, который выявился в вышеописанном исполнительном механизме, является результатом того, что газ, взятый на линии высокого давления, выпускается в атмосферу в течение всего времени режима модулирующей частоты исполнительного механизма регулирования, что влечет значительное загрязнение атмосферы и утечку газа.

Чтобы устранить первый дефект, впоследствии предусмотрели нагревание некоторых критических зон при помощи электрических сопротивлений с пониженным потреблением в связи с недостатком имеющейся в наличии электроэнергии.

Известен исполнительный механизм регулирования для приведения в действие клапана в режиме модулирующей частоты, содержащий корпус закрытия клапана и корпус открытия клапана, поршни которых механически соединены между собой поршневым штоком, механически связанным с клапаном, установленным на трубопроводе для перемещения газа с линии высокого давления в линию низкого давления (патент США N 4307750, кл. F 16 K 31/02, 1981). Этот исполнительный механизм предусматривает гидравлическое регулирование, которое требует электроэнергии для работы гидравлического насоса. Кроме того, указанный исполнительный механизм не обеспечивает высокой точности регулирования из-за отсутствия контроля за его положением.

Задачей изобретения является создание исполнительного механизма регулирования, который потребляет меньшее количество электроэнергии и который обеспечивает более высокую точность регулирования.

Поставленная задача решается тем, что исполнительный механизм регулирования для приведения в действие клапана в режиме модулирующей частоты, содержащий корпус закрытия клапана и корпус открытия клапана, поршни которых механически соединены между собой поршневым штоком, механически связанным с клапаном, установленным на трубопроводе для перемещения газа с линии высокого давления в линию низкого давления, согласно изобретению, снабжен датчиками давления, установленными на линиях высокого и низкого давления, соединенной с датчиками микропроцессорной системой контроля и управления для сравнения сигнала датчика давления в линии низкого давления с заданной эталонной величиной давления, и датчиком положения исполнительного механизма и скорости выполнения операции, соединенным с поршневым штоком, для передачи данных в упомянутую систему контроля и управления, а также двумя электроклапанами выпуска газа в линию низкого давления, управляемыми системой контроля и управления, один из которых выполнен для выпуска газа в линию низкого давления из линии высокого давления, а другой - из корпуса открытия, при положительном значении разности величин эталонного давления и давления в линии низкого давления, и двумя электроклапанами впуска газа, соединенными с линией высокого давления и управляемыми системой контроля и управления, один из которых выполнен для впуска газа в корпус закрытия, а другой - в корпус открытия, с возможностью осуществления открытия клапана при закрытом электроклапане впуска в корпус закрытия и открытом электроклапане впуска в корпус открытия.

Исполнительный механизм может быть снабжен электроклапаном выпуска газа из линии низкого давления в атмосферу при сближении величин давления в линиях высокого и низкого давления.

Исполнительный механизм может быть также снабжен обратным клапаном для предотвращения возврата газа из линии низкого давления в линию высокого давления через электроклапаны.

Целесообразно, чтобы исполнительный механизм был снабжен гидравлической цепью, включающей клапан контроля направления, а также масляным баком и ручным насосом питания гидравлической цепи для выбора направления хода исполнительного механизма и для создания давления, необходимого для перемещения исполнительного механизма вручную.

Согласно одному из вариантов выполнения изобретения микропроцессорная система контроля и управления снабжена регулятором давления производного интегрального пропорционального типа для сравнения величины давления, определенной датчиком давления, установленным в линии низкого давления, с заданным значением давления и определения позиции, в которую должен быть перемещен исполнительный механизм, а также регулятором позиции пропорционального типа, связанным с регулятором давления, для сравнения позиции, в которую должен быть перемещен исполнительный механизм, со значением позиции, определенной датчиком положения, и определения направления движения исполнительного механизма и клапана для приведения давления в равновесие.

Согласно еще одному варианту выполнения изобретения корпус закрытия и корпус открытия выполнены с разным сечением.

Поставленная задача решается также тем, что исполнительный механизм регулирования для приведения в действие клапана в режиме модулирующей частоты, содержащий корпус закрытия клапана и корпус открытия клапана, поршни которых механически соединены между собой поршневым штоком, механически связанным с клапаном, установленным на трубопроводе для перемещения газа с линии высокого давления в линию низкого давления, согласно изобретению, снабжен датчиками давления, установленными на линиях высокого и низкого давления, соединенных с датчиками микропроцессорной системой контроля и управления для сравнения сигнала датчика давления в линии низкого давления с заданной эталонной величиной давления и датчиком положения исполнительного механизма для передачи данных в упомянутую систему контроля и управления, а также гидравлической цепью, включающей два электроклапана для контроля скорости перемещения исполнительного механизма и выполненной с возможностью питания противоположных корпусов закрытия и открытия при перемещении газа.

Целесообразно, чтобы исполнительный механизм был снабжен электроклапаном впуска в корпус открытия для осуществления движения исполнительного механизма в направлении открытия клапана и электроклапаном выпуска из корпуса открытия, а также обратным клапаном для пропускания газа из корпуса открытия в линию низкого давления при движении исполнительного механизма в направлении закрытия клапана, при этом корпус открытия и корпус закрытия выполнены с разным сечением.

В отличие от известного исполнительного механизма предлагаемый исполнительный механизм представляет собой пневматическую систему, для работы которой используется энергия газа с линии высокого давления, а электроэнергия необходима только для питания микропроцессорной системы контроля и управления. Поэтому предлагаемый исполнительный механизм потребляет значительно меньше электроэнергии, чем известный исполнительный механизм. Электроэнергию для питания микропроцессорной системы можно легко генерировать на месте, например, с помощью солнечных элементов. Повышение точности регулирования в предлагаемом механизме достигается благодаря введению в контур регулирования датчика положения исполнительного механизма.

Эти и другие особенности более подробно представлены в нижеизложенном описании четырех иллюстрированных моделей предпочтительно, но не исключительного исполнения, неограничительный пример которого приведен в прилагаемых чертежах.

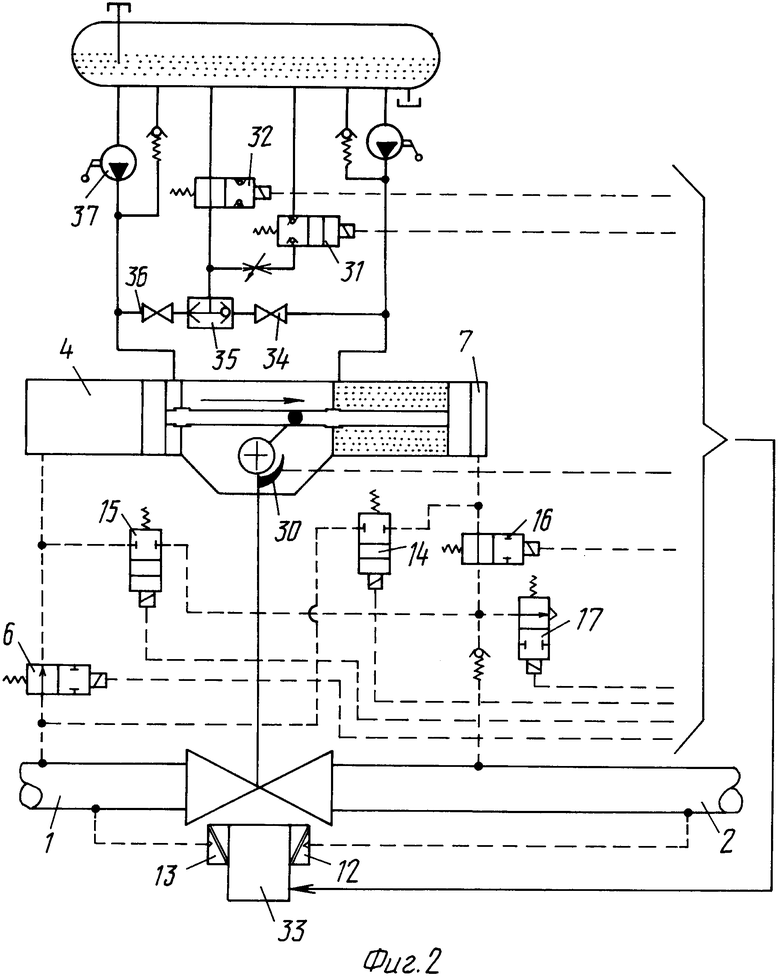

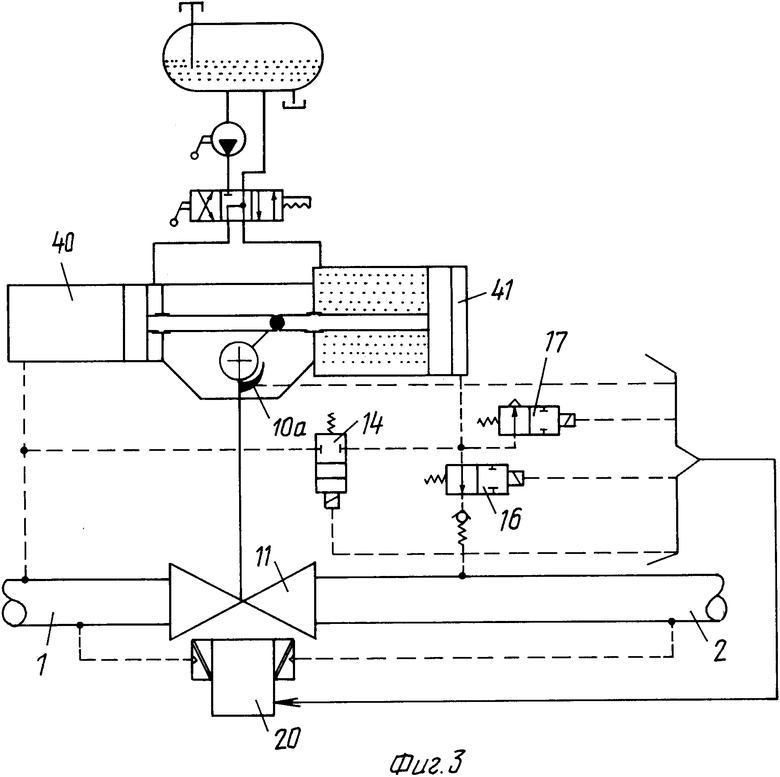

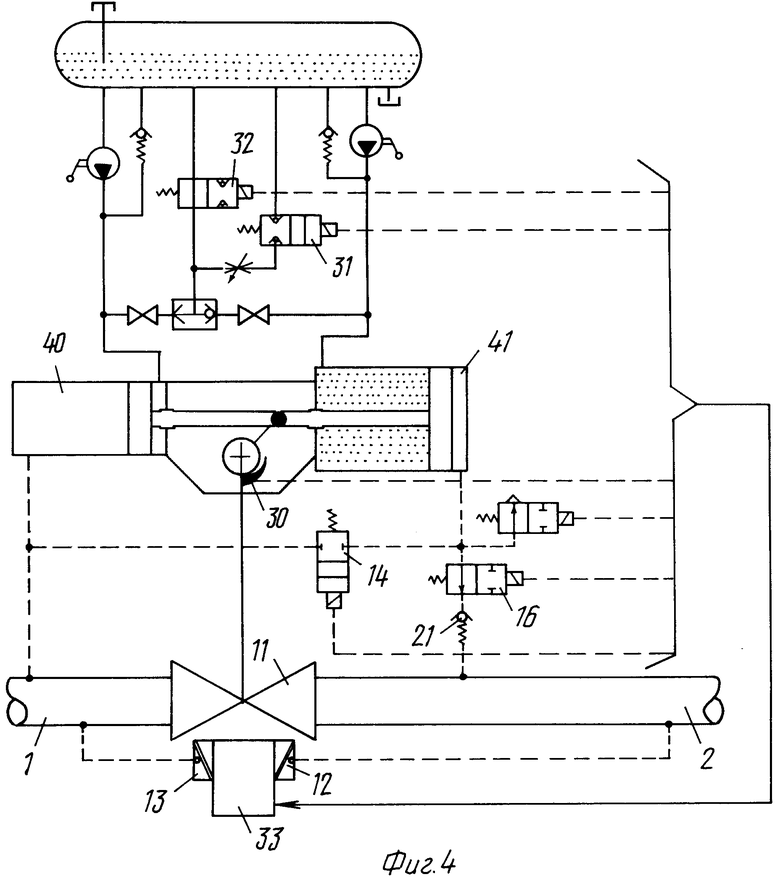

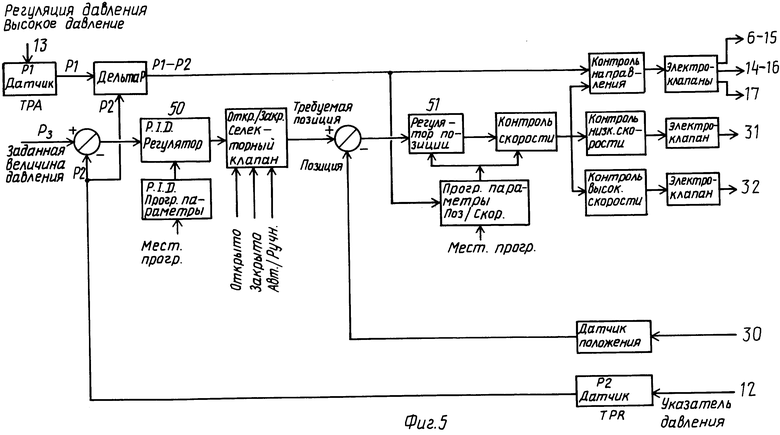

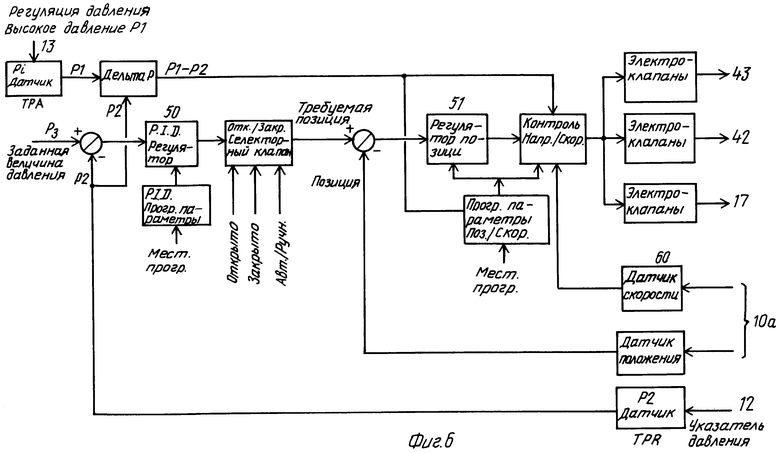

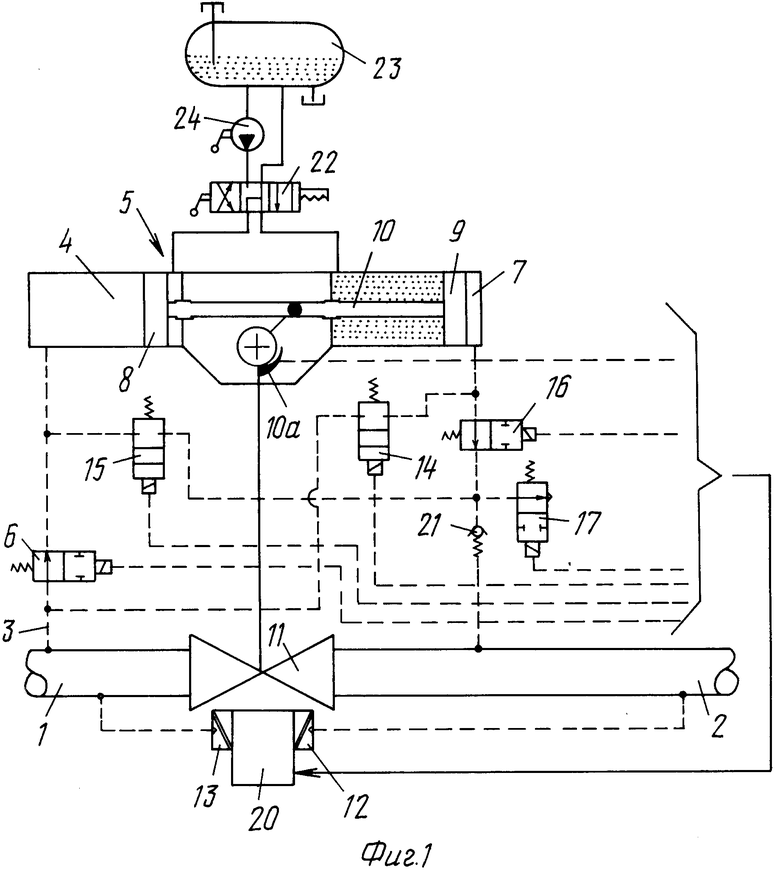

На фиг. 1 показан вид в плане исполнительного механизма регулирования в пневматическом балансированном варианте; на фиг. 2 - то же, в гидропневматическом балансированном варианте; на фиг. 3 - то же, в пневматическом дифференциальном варианте; на фиг. 4 - то же, в гидропневматическом дифференциальном варианте; на фиг. 5 - функциональная блок-схема исполнительного механизма регулирования в гидропневматическом балансированном или дифференциальном варианте; на фиг. 6 - функциональная блок-схема исполнительного механизма регулирования в пневматическом балансированном или дифференциальном варианте.

Схема исполнительного механизма с пневматическим управлением в балансированном варианте приведена на фиг. 1, где изображена линия высокого давления 1, линия более низкого давления 2, которая должна питаться от линии высокого давления, но таким образом, чтобы давление на линии 2 не превышало заданной величины безопасности или эксплуатации самой линии.

На фиг. 1 указана ответвительная линия 3 от линии высокого давления, которая подает питание в корпус 4 исполнительного механизма 5 посредством электроклапана 6, установленного на вышеуказанной ответвительной линии 3.

Линия 3 может питать также корпус 7 открытия исполнительного механизма 5 посредством электроклапана 14.

В корпусах 4 и 7 установлены поршни 8 и 9 соответственно, соединенные поршневым штоком 10, которые могут скользить в вышеуказанных корпусах, заставляя перемещаться масло из одного корпуса в другой в случае возможного ручного управления и для ограничения скорости скольжения.

Поршневой шток 10 соединен механически посредством известных механизмов с вращающимся валом клапана 11 известного типа.

На линии 2 установлен датчик давления 12, который посылает сигнал компаратору давления, который сравнивает данный сигнал с заданной величиной давления, которое обычно совпадает с рабочим давлением линии более низкого давления.

Предусмотрен кодер 10а, соединенный с поршневым штоком, выполняющий функции датчика положения и скорости перемещения. Кроме того, компаратор получает сигнал величины давления на линии 1 посредством датчика 13 для того, чтобы управлять скоростью.

Два электроклапана 15 и 16 предусмотрены для выпуска газа в линию 2.

Когда давление на линии 1 слишком приближается к величине линии 2, для того чтобы гарантировать работу механизма предусмотрен электроклапан 17, который понижает величину давления линии 2, выпуская газ в атмосферу.

На фиг. 1 приведена микропроцессорная система 20 контроля и управления, которая будет показана впоследствии.

Описание работы: движение и направление движения поршневого штока 10 исполнительного механизма осуществляются, контролируя подачу газа в два противоположные корпуса 4 и 7.

Скорость движения в зависимости от разницы давления двух корпусов; величина этой разницы установлена микропроцессорной системой контроля 20 сравнением позиции исполнительного механизма и скорости движения, данных датчиком, и требуемой позиции (ошибка).

Микропроцессорная система контроля 20 питается электроэнергией, полученной посредством солнечных панелей, которые питают аккумуляторные батареи, или же электроэнергия может быть поставлена электрическим генератором, с приводом от маленькой газовой турбины, которая приводится в действие, выпуская газ из одной из двух линий.

В стадии открытия, когда давление в трубопроводе 2 опускается ниже заданной величины, система контроля устанавливает в точное положение электроклапаны для того, чтобы повысить давление в корпусе открытия, т.е. электроклапаны 14 и 15 будут открыты, а электроклапаны 16 и 6 будут закрыты.

Электроклапан 17 окажется в позиции в зависимости от разницы двух давлений на двух линиях.

Газ поступает с линии 1 через клапан 14 в корпус открытия, вызывая повышение давления и последующее движение исполнительного механизма 5 в направлении открытия.

Из камеры корпуса закрытия газ поступает на линию 2, проходя через электроклапан 15 и обратный клапан 21.

В стадии закрытия, когда давление от регулярной величины на линии 2 поднимается выше заданной величины, система контроля 20 устанавливает в точное положение электроклапаны для того, чтобы повысить давление в корпусе закрытия, т.е. электроклапаны 6 и 16 будут открыты, а электроклапаны 15 и 14 будут закрыты.

Газ поступает с линии 1 через электроклапан 6 в корпус закрытия, вызывая повышение давления и последующее движение исполнительного механизма 5 в направлении закрытия.

Из корпуса открытия газ поступает на линию 2, проходя через электроклапан 16 и обратный клапан 21.

Когда вследствие движения исполнительный механизм приближается к требуемому положению, система контроля 20 предрасполагает давление в корпусах таким образом, чтобы можно было минимизировать скорость операции; как только позиция исполнительного механизма входит в поле допущенной ошибки позиции, система контроля предрасполагает закрытие всех электроклапанов, вызывая остановку исполнительного механизма.

Исполнительный механизм снабжен ручным гидравлическим управлением, используемым только в том случае, когда система не находится под давлением.

Выбор направления движения исполнительного механизма определяется клапаном контроля направления 22, установленным вдоль гидравлической системы, питание которой осуществляется при помощи бака 23, полного масла, и ручного насоса 24, который приводится в движение вручную для того, чтобы генерировать необходимое давление и перемещать исполнительный механизм в выбранном направлении.

Ссылаясь на фиг. 2, ниже дается описание исполнительного механизма в гидропневманическом балансированном варианте, который отличается от предыдущего гидравлической частью и тем, что здесь предусмотрен датчик 30, приспособленный к указанию только позиции исполнительного механизма.

В этом варианте скорость движения исполнительного механизма определяется несущей способностью двух гидравлических корпусов, контролируемых двумя электроклапанами 31 и 32, управляемыми микропроцессорной системой контроля 33, на основании сравнения между позицией исполнительного механизма, указанной датчиком 30, и требуемой позицией (ошибка).

При открытом электроклапане 31 операция выполняется медленно; при открытом электроклапане 32 операция выполняется быстро.

В стадии открытия, когда давление на линии 2 опускается ниже заданной величины, микропроцессорная система контроля устанавливает в точное положение электроклапаны для того, чтобы повысить давление в корпусе открытия, т. е. электроклапаны 14 и 15 будут открыты, а электроклапаны 6 и 16 будут закрыты.

Газ поступает с линии 1 через электроклапан 14 в корпус открытия, вызывая повышение давления и последующее движение исполнительного механизма 5 в направлении открытия.

Из корпуса закрытия газ поступает на линию 2, проходя через электроклапан 15 и обратный клапан 21.

Движение поршня корпуса открытия заставляет течь масло, содержащееся в корпусе в бак 23 через кран 34, через селекторный клапан 35 и через одну из двух цепей регулирования скорости исполнения операции, контролируемых двумя электроклапанами 31 и 32, которые управляются микропроцессорной системой контроля в зависимости от ошибки позиции.

Корпус 4 закрытия получает масло, всасывая его из бака через обратный клапан (36).

Во время стадии закрытия, когда давление на линии 2 поднимается выше заданной величины, микропроцессорная система контроля устанавливает в точное положение электроклапаны для того, чтобы повысить давление в корпусе закрытия, т.е. электроклапаны 6 и 16 будут открыты, а электроклапаны 15 и 14 будут закрыты.

Газ поступает с линии 1 через электроклапан 6 в корпус закрытия, вызывая повышение давления и последующее движение исполнительного механизма в направлении закрытия.

Из корпуса открытия газ поступает на линию 2, проходя через электроклапан 16 и клапан 21. Контроль скорости исполнения операции закрытия происходит подобно открытию посредством электроклапанов 31 и 32.

В положении останова, когда позиция исполнительного механизма приближается к требуемой позиции, система контроля закрывает электроклапан 32 и открывает электроклапан 31, включая минимальную скорость исполнения операции.

Как только позиция исполнительного механизма входит в поле допущенной ошибки позиции, система контроля позиции закрывает электроклапан 31 и предрасполагает закрытие всех пневматических электроклапанов, вызывая остановку исполнительного механизма.

Также и в этом случае, исполнительный механизм снабжен ручным гидравлическим управлением, используемым только тогда, когда система не находится под давлением.

Операция открытия происходит, закрывая кран 36 и действуя на ручной насос 37.

Корпус закрытия заполняется маслом и исполнительный механизм перемещается в направлении открытия.

Масло из корпуса открытия поступает в бак через электроклапан 34, через селекторный клапан 35 и через электроклапан 32.

Операция закрытия происходит таким же образом, но действуя на соответствующие компоненты.

Ссылаясь на фиг. 3, ниже дается описание исполнительного механизма в пневматическом дифференциальном варианте, в котором корпус закрытия 40 и корпус открытия 41 имеют разное сечение, т.е. корпус открытия имеет сечение большее по отношению к корпусу закрытия. Скорость и направление движения осуществляются, контролируя подачу газа в корпус, противоположный корпусу с меньшим диаметром, в который питание поступает всегда с линии высокого давления 1.

Скорость движения в зависимости от разницы давления в двух корпусах; величина этой разницы установлена микропроцессорной системой контроля сравнением позиции исполнительного механизма, скорости движения и требуемой позиции (ошибка).

В стадии открытия, когда давление на линии 2 опускается ниже заданной величины, микропроцессорная система контроля устанавливает в точное положение электроклапаны для того, чтобы повысить давление в корпусе открытия, т.е. электроклапан 14 будет открыт, а электроклапан 16 будет закрыт.

Газ поступает с линии 1 через электроклапан 14 в корпус открытия, вызывая повышение давления и последующее движение исполнительного механизма 5 в направлении открытия.

В стадии закрытия, когда давление на линии 2 поднимается выше заданной величины, система контроля устанавливает в точное положение электроклапаны для того, чтобы понизить давление в корпусе открытия, т.е. электроклапан 14 будет закрыт, а электроклапан 16 будет открыт.

Газ поступает из камеры корпуса открытия через электроклапан 16 и обратный клапан 21 на линию 2, давление понижается, и высокое давление в корпусе закрытия, питаемой с линии 1, вызывает движение исполнительного механизма в направлении закрытия.

В стадии остановки, когда позиция исполнительного механизма приближается к требуемой позиции, система контроля предрасполагает давление в корпусе открытия таким образом, чтобы можно было минимизировать скорость операции; как только позиция исполнительного механизма входит в поле допущенной ошибки позиции, система контроля приводит электроклапаны в положение останова, т.е. все электроклапаны закрыты.

Ручное управление идентично ручному управлению пневматического балансированного варианта.

Гидропневматический дифференциальный вариант, показанный на фиг. 4, состоит из контрольной цепи газа, полностью подобной пневматическому дифференциальному варианту, и гидравлической цепи, полностью подобной гидравлической цепи гидропневматического балансированного варианта, описание работы которых отсылается к предыдущим вариантам.

Ссылаясь на фиг. 5, которая показывает блок-схему устройства управления исполнительного механизма регулирования гидропневматического типа (балансированного или дифференциального), видно, что регулирование давления производится двумя регуляторами (один - давления, другой - позиции) и двумя контрольными кольцами.

Регулятор давления 50 производного интегрального пропорционального типа.

Величина давления P2 на линии 2 измеряется посредством датчика 12 и сравнивается с заданной величиной давления PS, представляющей величину давления, которое должно поддерживаться на линии 2. Разница между двумя величинами PS и P2 представляет ошибку давления, которая определяется регулятором давления 50.

Регулятор давления 50 должен быть способен поддерживать постоянное давление, принимая во внимание постоянные величины времени процесса (являющиеся результатом необходимого времени для того, чтобы впустить или выпустить газ в корпуса, или времени исполнения операции клапана 11).

Кроме того, переменные величины процесса (давление линии 1, давление линии 2, диаметр линий, температура, время исполнения операции) могут быть различными для каждого отдельного применения, поэтому необходим регулятор, который может быть калибрирован в зависимости от различных постоянных величин времени, которые имеются в этом особом процессе.

Следовательно, регулятор давления 50 производного интегрального пропорционального типа.

Регулятор давления поставляет на выходе значение позиции, в которую должен быть перемещен исполнительный механизм.

Значение позиции, в которую должен быть перемещен исполнительный механизм, поступающее с регулятора давления 50, сравнивается со значением позиции клапана, отмеченным датчиком положения 30.

Разница между двумя сигналами (ошибка позиции) определяется регулятором позиции 51.

Регулятор позиции 51 пропорционального типа, и его усиление может быть калибровано и независимо для обоих направлений операций.

Эти параметры программируемы на месте посредством аналоговой системы, базируемой на потенциометрах или на цифровой системе, базируемой на телеуправлении с инфракрасными лучами, или же как альтернатива - подсоединением к персональному компьютеру посредством серийной линии.

Знак ошибки позиции представляет направление, в котором должен двигаться клапан для того, чтобы привести давление в равновесие.

Следовательно, эта информация должна использоваться для того, чтобы управлять электроклапанами на газе.

Однако исполнительный механизм не совершает никакого движения, если не подается команда на электроклапан 31 (или на оба электроклапана 31 и 32), который подготавливает слив масла.

Движение исполнительного механизма осуществляется в соответствии с подачей команды на электроклапан 31.

Электроклапан 32 приводится в действие только тогда, когда ошибка позиции превышает определенный заданный порог для того, чтобы позволить увеличить скорость операции исполнительного механизма.

Таким образом, при маленьких ошибках скорость операции исполнительного механизма низкая, в то время как при большой ошибке исполнительный механизм двигается более быстро.

Вследствие этого достигается большая точность позиционирования по сравнению с системой с одной скоростью.

На фиг. 6 показана функциональная диаграмма исполнительного механизма регулирования в пневматических решениях как балансированного, так и дифференциального варианта; в основном она аналогична предыдущей, кроме имеющегося здесь датчика скорости 60 и отсутствия команд перемещения на высокой и низкой скорости клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬНАЯ КЛЕММНАЯ КОРОБКА | 1990 |

|

RU2037938C1 |

| Исполнительный механизм для подводных клапанов | 1990 |

|

SU1802856A3 |

| РЕГУЛИРУЕМЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2200866C2 |

| СИСТЕМА ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ТЕПЛА НА ОТОПЛЕНИЕ | 1996 |

|

RU2170944C2 |

| Скважинный электроклапан с электрогидравлическим приводом | 2024 |

|

RU2830961C1 |

| ВЫТЯЖНОЙ ШКАФ, СОДЕРЖАЩИЙ УЛУЧШЕННЫЙ ЭКРАН | 2018 |

|

RU2730308C1 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКОЙ СИСТЕМОЙ И СООТВЕТСТВУЮЩАЯ ГИДРАВЛИЧЕСКАЯ СИСТЕМА | 2013 |

|

RU2624143C2 |

| Устройство подачи, измерения, регулирования количества и расхода жидкости | 2016 |

|

RU2636948C1 |

| СКВАЖИННЫЙ ЭЛЕКТРОКЛАПАН | 2023 |

|

RU2809379C1 |

| СИСТЕМА НАДДУВА ТОПЛИВНЫХ БАКОВ | 2008 |

|

RU2414620C2 |

Исполнительный механизм регулирования для приведения в действие клапана в режиме модулирующей частоты предназначен для исполнительных механизмов регулирования и управления клапанами, установленными на трубопроводах перемещения газа высокого давления 1 на линию более низкого давления 2, на которой давление не должно превышать (по причинам безопасности) заданной величины. Контроль исполнительного механизма осуществляется посредством микропроцессора 20 или 33, который действует на систему электроклапанов, установленных таким образом, чтобы не допустить выпуск газа в атмосферу во время операций перемещения исполнительного механизма 5. 2 с. и 6 з.п.ф-лы, 6 ил.

| US, патент, 4307750, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-04-27—Публикация

1995-09-13—Подача