Изобретение относится к весоизмерительной технике и может быть использовано в различных отраслях промышленности и транспорта для определения массы сыпучих (песок, мука, цемент и т.п.) и наливных (сжиженный газ, нефтепродукты, молоко, химические реактивы и т.п.) грузов при погрузке или выгрузке транспортного средства.

Известны способ и устройство для взвешивания транспортных средств, основанные на регистрации выходных сигналов нескольких горизонтально разнесенных силоизмерительных преобразователей, установленных между грузоприемной платформой и фундаментом. Верхний конец каждого преобразователя удерживает платформу, а нижний находится на опорном элементе фундамента [1]. При реализации данного способа массу груза определяют путем взвешивания заполненного и опорожненного транспортного средства и вычитания полученных величин:

M = Мп - Мг,

где

М - масса груза в транспортном средстве;

Мп - масса заполненного грузом транспортного средства;

Мг - масса опорожненного транспортного средства (масса тары).

Недостатком указанного способа являются громоздкость и высокая стоимость необходимого для его реализации оборудования (сооружение монолитного фундамента, необходимость периодической профилактики, градуировки и поверки силоизмерительных преобразователей), а также большие затраты времени и средств на передвижение транспортного средства от места погрузки или выгрузки до весоизмерительного устройства.

Из известных способов наиболее близким по технической сущности к изобретению является способ, основанный на измерении вертикального перемещения грузоприемной платформы транспортного средства относительно его осей за счет деформации пружин, установленных между платформой и осями (прототип) [2]. Вертикальное перемещение платформы измеряется датчиком индукционного типа, вырабатывающим электрический сигнал, характеризующий относительное положение двух элементов датчика, связанных с платформой и с осью транспортного средства. Известны также технические решения по реализации данного способа с использованием тензометрического [3] , резистивного [4], магнитного [5] и оптического [6] датчиков перемещения.

Недостатками известного способа являются необходимость градуировки и периодической поверки датчиков перемещения, а также низкая точность взвешивания, обусловленная тем, что коэффициент жесткости пружин может изменяться в процессе эксплуатации транспортного средства и в результате сезонных перепадов температуры.

Целью настоящего изобретения является повышение точности определения массы груза, удешевление измерительного оборудования и обеспечение возможности взвешивания груза непосредственно в местах его погрузки или выгрузки, не оборудованных стационарными платформенными весами.

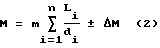

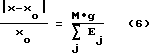

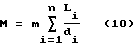

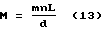

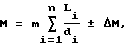

Для достижения решения поставленной цели в способе определения массы груза в транспортном средстве, включающем измерение вертикального перемещения грузоприемной платформы в процессе погрузки или выгрузки транспортного средства, измерение вертикального перемещения производят не менее, чем в трех состояниях загруженности транспортного средства, и дополнительно проводят измерение вертикального перемещения платформы при наложении эталонного груза заданной массы в каждом из состояний загруженности, а массу груза рассчитывают по формуле:

где

М - масса груза в транспортном средстве;

m - масса эталонного груза;

n - количество состояний загруженности транспортного средства, в которых проводят измерения вертикального перемещения;

δi - вертикальное перемещение платформы при наложении эталонного груза в i-м состоянии загруженности;

di= (δi+δi-1)/2 - среднее вертикальное перемещение платформы при наложении эталонного груза между i и i-1-м состоянием загруженности; - максимальная величина вертикального перемещения платформы при полной выгрузке;

- максимальная величина вертикального перемещения платформы при полной выгрузке;

lo - расстояние от базисной точки платформы до уровня дорожного полотна для заполненного транспортного средства;

ln - расстояние от базисной точки платформы до уровня дорожного полотна для порожнего транспортного средства;

до основания 13 для порожней цистерны;

Li = (Li-Li-1) - изменение расстояния от базисной точки платформы до уровня дорожного полотна между i и i-1-м состоянием загруженности;

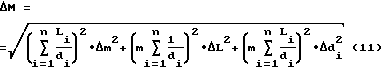

ΔM - абсолютная погрешность определения массы груза М.

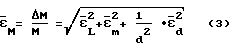

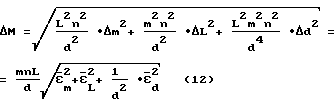

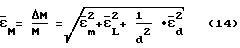

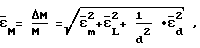

Относительную погрешность определения массы груза εM рассчитывают по формуле;

где  - относительная погрешность измерения величины вертикального перемещения l;

- относительная погрешность измерения величины вертикального перемещения l; - относительная погрешность измерения массы эталонного груза;

- относительная погрешность измерения массы эталонного груза; - относительная погрешность измерения среднего вертикального перемещения d.

- относительная погрешность измерения среднего вертикального перемещения d.

Здесь ΔL, Δm, Δd - абсолютные погрешности измерения соответствующих величин L, m, d (предполагается, что d=d1= =d2=...=dn=dmin; L=L1=L2=...=Ln= Lmax).

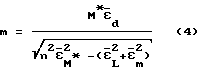

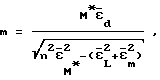

Выбор массы эталонного груза m производят по формуле:

где

M* - ожидаемая масса груза (грузоподъемность транспортного средства, указанная в его паспорте); - требуемое значение относительной погрешности определения массы груза М;

- требуемое значение относительной погрешности определения массы груза М; - реальные значения относительных погрешностей измерения величин L, m и d.

- реальные значения относительных погрешностей измерения величин L, m и d.

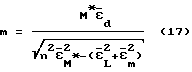

На чертеже представлена схема, поясняющая сущность способа (на примере цистерны с наливным грузом). Цистерна 1 с наливным грузом 2, снабженная сливным патрубком 9, укреплена на грузоприемной платформе 3, которая через систему рессор 5 опирается на колесные пары 4, установленные на рельсовой решетке (рельсы 6 и шпалы 7), находящейся на земляном полотне 8. Эталонный груз 10 с помощью подъемного устройства 11 может быть наложен на цистерну 1. Для измерения вертикального перемещения платформы 3 используется датчик (индикатор) перемещения 12, опирающийся нижним концом на основание 13, жестко связанное с рельсами 6, а верхним концом - на нижнюю плоскость А-А платформы 3.

Способ реализуется следующим образом. Для каждого из i = 0, 1, 2,...,n состояний загруженности цистерны 1 наливным грузом 2 (i=0 соответствует полной загрузке цистерны, i=n соответствует полностью опорожненной цистерне) измеряют расстояние li от базисной точки в плоскости А-А платформы 3 до основания 13 с помощью датчика 12 (см. чертеж). Эти измерения проводят в процессе опорожнения (или заполнения) цистерны 1 наливным грузом 2 через патрубок 9. Дополнительно для каждого из i = 1,2,...,n состояний загруженности цистерны 1 измеряют датчиком 12 вертикальное перемещение δi(i=0,1,2,...,n) базисной точки в плоскости А-А при наложении на цистерну 1 эталонного груза 10 с помощью подъемного устройства 11 (см.чертеж). В результате измерений получают два ряда величин:

li (i=0,1,2,...,n) - расстояния от базисной точки в плоскости А-А платформы 3 до основания 13 при различных состояниях загруженности цистерны;

δi(i=0,1,2,...,n) - вертикальные перемещение платформы при наложении эталонного груза для различных состояний загруженности цистерны.

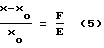

В рамках модели упругой деформации зависимость вертикального перемещения платформы при сжатии рессорных пружин от воздействия нагрузки описывается законом Гука [7]:

где - относительная деформация пружин (вертикальное перемещение);

- относительная деформация пружин (вертикальное перемещение);

xo - длина пружин в отсутствии нагрузки;

x - длина пружин при нагрузке;

E - модуль упругости пружин;

F - M•g - действующая сила (вес нагрузки), g=9,81m•c-2 - ускорение свободного падения.

Рассматриваемая система включает целый ряд упругих элементов, испытывающих деформацию при нагрузке цистерны. Это система рессор 5, упругие балки грузоприемной платформы 3, рельсы 6, земляное полотно 8 и т.п.

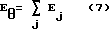

С учетом этого закон Гука следует записать в виде:

где Ej - модули упругости отдельных элементов системы.

Поскольку определение отдельных составляющих Ej затруднительно, целесообразно заменить их неким эквивалентным модулем упругости, предполагая аддитивность отдельных его составляющих:

При заданном Eθ , который можно определить, например, для каждого транспортного средства путем градуировки с помощью стационарных железнодорожных весов, определение массы груза М сводится к измерению вертикального перемещения платформы и расчету М по формуле:

где - вертикальное перемещение при полной выгрузке (или погрузке) цистерны;

- вертикальное перемещение при полной выгрузке (или погрузке) цистерны; - эквивалентный коэффициент жесткости упругой системы (определяется градуировкой).

- эквивалентный коэффициент жесткости упругой системы (определяется градуировкой).

Использование формулы (8) приводит к большим погрешностям в определении массы груза, обусловленным следующими факторами:

1. Жесткость рессор Kθ не одинакова для разных транспортных средств.

2. Жесткость рессор Kθ не одинакова даже для одного и того же транспортного средства при сезонных изменениях температуры (от - 40oC до +40oC).

3. Величина Kθ может изменяться в результате длительной эксплуатации транспортного средства (деформация, "усталость" металла и т.п. эффекты).

4. Величина Kθ может иметь нелинейную зависимость от состояния загруженности.

5. При использовании формулы (8) необходимо проводить измерения вертикального перемещения платформ на одном и том же участке железнодорожного пути, что не всегда удобно при погрузочно-выгрузочных операциях.

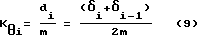

Предлагаемый способ полностью устраняет указанные недостатки. При реализации данного способа эквивалентный коэффициент жесткости Kθ определяется для каждого диапазона упругой деформации  , причем с целью повышения точности его определения берется среднее его значение между i и i-1-м состоянием загруженности

, причем с целью повышения точности его определения берется среднее его значение между i и i-1-м состоянием загруженности

где di= (δi+δi-1)/2 - среднее вертикальное перемещение платформы при наложении эталонного груза между i и i-1-м состоянием загруженности.

Подставляя (9) и (8), получим рабочую форму для определения массы груза М:

здесь Li= li-li-1 - вертикальное перемещение цистерны между i и i-1 состояниями загруженности.

При реализации данного способа количество состояний загруженности n, в которых проводят измерения вертикального перемещения li, δi, должно быть не менее трех с целью контроля выполнения закона Гука (чем больше n, тем точнее результат определения М). Вместе с тем для любого состояния загруженности можно определить массу груза, залитого или слитого к данному моменту по измеренной величине l1.

Предлагаемый способ имеет следующие преимущества:

1. Высокая точность измерения, обусловленная точностью измерения массы эталонного груза и погрешностью индикатора вертикального перемещения.

2. Низкая стоимость измерительного устройства и оборудования по сравнению со стационарными платформенными весами.

3. Отсутствие операций периодической градировки и поверки.

4. Возможность взвешивания груза непосредственно в местах его погрузки или выгрузки, не оборудованных стационарными платформенными весами.

Погрешность определения массы груза М находится по стандартной методике [8] дифференцированием выражения (10).

Предположим, что

d = d1 = d2 = ... = d3 = dmin

L = L1 = L2 = ... = L3 = Lmax

В этом случае получим верхнюю оценку погрешности

- относительняае погрешности измерения m, L, d

- относительняае погрешности измерения m, L, d

и тогда

где - относительные погрешность определения массы груза.

- относительные погрешность определения массы груза.

Найдем выражение для выбора массы эталонного груза. Заменяя в (14) величину d по формуле:

получим:

Из (16) выразим величину m:

где

М* - ожидаемая масса груза (грузоподъемность транспортного средства); - требуемая относительная погрешность определения массы груза;

- требуемая относительная погрешность определения массы груза; - реальные значения относительных погрешностей измерения L и m соответственно.

- реальные значения относительных погрешностей измерения L и m соответственно.

Как следует из (16), чем выше m, тем точнее будет результат определения массы груза М. Однако чрезмерное увеличение m приведет к необходимости использования громоздкого устройства для наложения m.

Формула (17) позволяет оптимально выбрать один из основных параметров для реализации предлагаемого способа - массу эталонного груза m.

Источники информации:

1. Заявка N 2125175, Великобритания, кл. 6016 19/02. Платформенные весы. Публикация 84.02.29 N 4957.

2. Патент США N 4106579, 6016 19/08. Устройство для измерения нагрузки на самоходное транспортное средство (прототип). Публикация 15 августа 1978 г., т. 973, N 3.

3. Заявка N 1327697, Великобритания, кл. 6016 12/12. Публикация 73.08.22. N 4404.

4. Заявка N 1288386, Великобритания, кл. 6016 19/12. Электрический способ измерения нагрузки транспортного средства. Публикация 72.09.13.

5. Заявка N 1292816, Великобритания, кл. 6016 19/12. Весы. Публикация 72.10.11.

6. Патент США N 3867990, кл. 6016 19/08. Публикация 75.02.25, т. 931, N 4.

7. Савельев И.В. Курс общей физики, т. 1.-М.: Наука, 1982, 432 с.

8. Кассандрова О.Н., Лебедев В.В. Обработка результатов наблюдений. -М.: Наука, 1970, 104 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕСЫ ВАГОННЫЕ ПЕРЕНОСНЫЕ | 2005 |

|

RU2289106C2 |

| ЗАПОРНОЕ УСТРОЙСТВО ДЛЯ ТРУБОПРОВОДОВ | 1995 |

|

RU2100685C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ СВОЙСТВ ОДНОРОДНЫХ ИЗОТРОПНЫХ УПРУГИХ МАТЕРИАЛОВ | 1993 |

|

RU2061230C1 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ ПОДВОДНОГО ИСПОЛЬЗОВАНИЯ | 1995 |

|

RU2100065C1 |

| ГАЗОГЕНЕРАТОР НА ТВЕРДОМ ТОПЛИВЕ | 1995 |

|

RU2100064C1 |

| Способ центровки турбоагрегата | 1989 |

|

SU1663390A1 |

| ГАСИТЕЛЬ ГИДРОУДАРОВ | 1992 |

|

RU2049952C1 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СВЯЗНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 1990 |

|

RU2070152C1 |

| ДАТЧИК ПОЛОЖЕНИЯ И СКОРОСТИ ПЕРЕМЕЩЕНИЯ БЫСТРОДВИЖУЩИХСЯ ТЕЛ | 1999 |

|

RU2193207C2 |

| ИЗМЕРИТЕЛЬ ПЕРЕМЕЩЕНИЙ С ОБЪЕМНОЙ ГОЛОГРАММОЙ | 1999 |

|

RU2169348C1 |

Способ может быть использован в различных отраслях промышленности и транспорта для определения массы сыпучих и наливных грузов. Способ заключается в измерении вертикального перемещения грузоприемной платформы в процессе ее загрузки или разгрузки не менее, чем в трех состояниях загруженности транспортного средства, а также в дополнительных измерениях вертикального перемещения платформы при наложении эталонного груза заданной массы в каждом из состояний загруженности. Масса груза в транспортном средстве рассчитывается по формуле, выведенной на основании закона Гука. Преимуществами способа являются высокая точность измерений, обусловленная точностью измерения массы эталонного груза и погрешностью индикатора вертикального перемещения платформы, низкая стоимость измерительного устройства и оборудования по сравнению со стационарными платформенными весами, отсутствие операций периодической градуировки и поверки, а также возможность взвешивания груза непосредственно в местах его погрузки или выгрузки, не оборудованных стационарными платформенными весами. 2 з.п. ф-лы, 1 ил.

где m - масса эталонного груза;

n - количество состояний загруженности транспортного средства, в которых проводят измерения вертикального перемещения;

di - среднее вертикальное перемещение грузоприемной платформы при наложении эталонного груза в i и (i - 1) состоянии загруженности;

Li - вертикальное перемещение грузоприемной платформы между i и (i - 1) состояниями загруженности;

ΔM - абсолютная погрешность определения массы M груза.

где  средние относительные погрешности измерения Li, m, di соответственно.

средние относительные погрешности измерения Li, m, di соответственно.

где M* - грузоподъемность транспортного средства; заданная относительная погрешность определения массы M груза.

заданная относительная погрешность определения массы M груза.

| GB, заявка, 2125175, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 4106579, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-27—Публикация

1995-11-14—Подача