Изобретение относится к металлургии, конкретнее, к непрерывной разливке металлов.

Наиболее близкими по технической сущности являются способ и устройство для нагрева промежуточного ковша при непрерывной разливке металлов, включающие подвод смеси горючего газа и окислителя в канал разливочного стакана, установленного в днище промежуточного ковша [1]. Устройство для разогрева промежуточного ковша при непрерывной разливке металлов включает газокислородную горелку, установленную под разливочным стаканом, размещенного в днище промежуточного ковша, огнеупорную трубку, установленную между горелкой и разливочным стаканом, а также стопор, установленный в рабочей полости промежуточного ковша над разливочным стаканом, и подводящие трубопроводы. Стопор установлен вплотную без зазора к разливочному стакану. На днище ковша вокруг разливочного стакана расположена изоляционная плита, на которой установлен конусный изоляционный кожух [2].

Недостатком известных способа и устройства является недостаточная производительность и эффективность нагрева промежуточных ковшей. Это объясняется тем, что струя смесь горючего газа и окислителя не проходит насквозь через канал разливочного стакана вследствие его перекрытия без зазора стопором. В этих условиях не обеспечивается нагрев с необходимой интенсивностью поверхности днища промежуточного ковша в районе разливочного стакана. При начале разливки происходит переохлаждение металла в канале разливочного стакана и его замораживание. Для повышения интенсивности нагрева разливочного стакана и днища ковша требуется увеличение времени нагрева и перерасхода газокислородного топлива.

Технический эффект при использовании изобретения заключается в повышении эффективности и производительности нагрева разливочного стакана и днища промежуточного ковша, а также боковых стенок.

Указанный технический эффект достигается тем, что в канал разливочного стакана подают струю горячего газа в оболочке закрученного потока из смеси окислителя и горючего газа.

Устройство для нагрева промежуточного ковша для непрерывной разливки металлов включает газокислородную горелку, установленную под разливочным стаканом, размещенным в днище промежуточного ковша, огнеупорную рубку, установленную между горелкой и разливочным стаканом, а также стопор, установленный в рабочей полости промежуточного ковша над разливочным стаканом. Горелка, трубка и разливочный стакан установлены с зазором между ними, причем горелка и трубка заключены в цилиндрический кожух, пристыкованный к днищу промежуточного ковша, при этом к внутренней поверхности кожуха подведены в тангенциальном направлении трубопроводы, расположенные на уровне каждого из зазоров. Стопор установлен с зазором над разливочным стаканом, а внутренняя полость кожуха разделена по высоте перегородкой.

Повышение эффективности и производительности нагрева разливочного стакана и днища промежуточного ковша будет происходить вследствие прохода газокислородной смеси через канал разливочного стакана и ее выхода в рабочее пространство промежуточного ковша. При этом струя газокислородной смеси при выходе из канала разливочного стакана после встречи с пробкой стопора веерно растекается в виде плоского слоя в горизонтальной плоскости и при сгорании производит нагрев поверхности днища стенок промежуточного ковша. Тангенциальный подвод горючего газа и окислителя в кожух на уровне зазоров создает закрученный поток газокислородной смеси в каналах трубки и разливочного стакана, обеспечивая нагрев как нижнего торца стакана, так и его канала. Струя горючего газа, подаваемого из сопла горелки, подается с большой скоростью в каналы трубки и стакана, проходя их длину без сгорания смеси газов. При выходе стакана струя горючего газа отражается от пробки стопора, растекается в горизонтальной плоскости и сгорает в тонком слое на поверхности днища в стенках ковша. В этих условиях происходит нагрев с необходимой интенсивностью всего блока разливочного стакана и поверхности днища промежуточного ковша.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков предлагаемых способа и устройства с признаками известных технических решений. На основании этого делается вывод о соответствии предлагаемого технического решения критерию "изобретательский уровень".

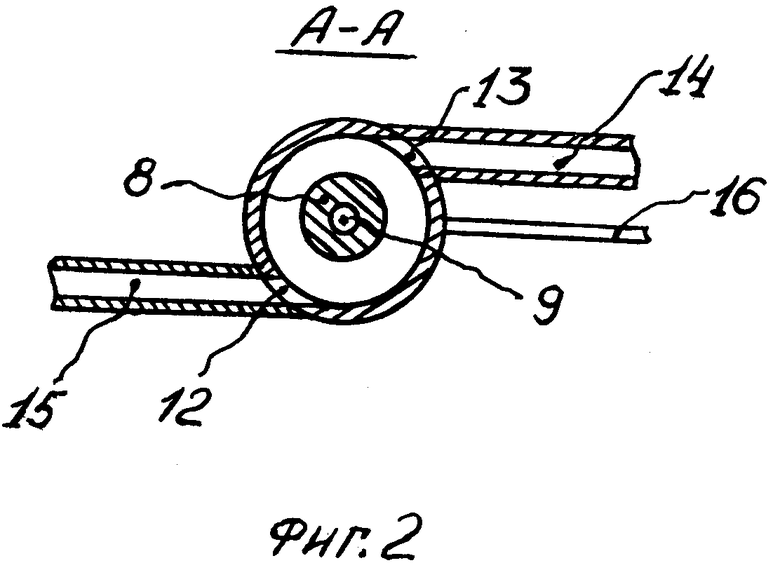

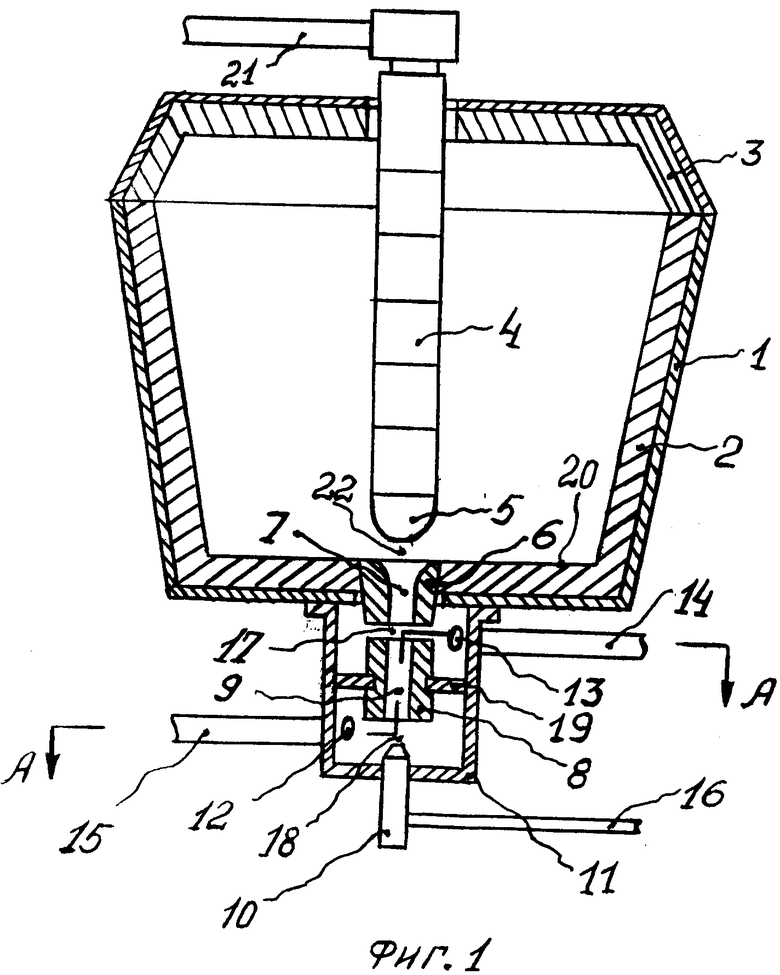

На фиг.1 показана схема устройства для нагрева промежуточного ковша при непрерывной разливке металлов, продольный разрез; на фиг.2 - то же, разрез А-А.

Устройство для нагрева промежуточного ковша при непрерывной разливке металлов состоит из корпуса 1 и футеровки 2 промежуточного ковша, крышки 3, стопора 4 с пробкой 5, разливочного стакана 6 с каналом 7, трубки 8 с каналом 9, сопла горелки 10, кожуха 11, отверстий 12 и 13, трубопроводов 14 - 16, зазоров 17 и 18, перегородок 19, поверхности днища ковша 20, рычага перемещения стопора 21. Позицией 22 обозначен зазор между пробкой стопора и уровнем днища ковша 20.

Способ осуществляют и устройство работает следующим образом.

Пример. В процессе нагрева промежуточного ковша по трубопроводу 16 подают горючий газ, например природный, с расходом 5-50 нм3/ч, который через сопло горелки 10 в виде струи проходит по каналам 9 и 7 соответственно трубки 8 разливочного стакана 6 и выходит над поверхностью 20 днища промежуточного ковша, стыкуясь при этом с пробкой стопора 4. Стопор 4 установлен в рабочей полости промежуточного ковша, состоящего из стального корпуса 1 с огнеупорной футеровкой 2 и накрытого футерованной крышкой 3. Стопор 4 имеет возможность вертикального возвратно-поступательного перемещения при помощи рычага 21, соединенного с соответствующим приводом (не показан).

С корпусом 1 промежуточного ковша состыкован при помощи специальных приспособлений, например соответствующего рычага с ручным или механическим приводом (не показан) цилиндрический кожух 11 с дном, в котором установлено сопло 10, выполненное, например, из огнеупорного материала. Во внутренней полости кожуха 11 установлена ее разделяющая по высоте перегородка 19, на которой укреплена огнеупорная трубка 8 с каналом 9. Между нижним торцом разливочного стакана 6, установленного в днище промежуточного ковша, трубкой 8 и соплом 10 образованы зазоры соответственно 17 и 18.

К внутренней поверхности кожуха 11 подведены в тангенциальном направлении трубопроводы 14 и 15, через которые в отверстия соответственно 13 и 12 подается газокислородная смесь. Трубопроводы 14 и 15 расположены соответственно на уровнях зазоров 17 и 18. В общем случае число трубопроводов 14, 15 и отверстий 12, 13 на каждом уровне может составлять 1 - 6.

При подаче газов через отверстия 13 и 12 в кожухе, в каждой из его половин создается закрученный поток смеси газов, который, проходя в каналы 9 и 7, частично сгорает и частично выходит за уровень днища ковша 20, где смешивается со струей природного газа, поступающего из сопла 10. При этом в канал 7 разливочного стакана 6 и в канал 9 трубки 8 подается струя горячего газа в оболочке в виде закрученного потока смеси горючего газа и окислителя. В качестве окислителя может применяться кислород или обогащенный кислородом воздух 30 - 80% (объемных).

В общем случае расход природного газа из сопла 10 может составлять 5 - 50 нм3/ч, при этом создается скорость струи газа в пределах 200 - 400 м/с. При этих скоростях природный газ, проходя через каналы 9 и 7, не успевает сгорать полностью. Расход природного газа по трубопроводам 14 и 15 составляет 10 - 30 нм3/ч, окислителя - 10 - 80 нм3/ч, при этом создается скорость движения закрученного потока смеси газов по каналам 9 и 7 в пределах 2 - 8 м/с. В этих условиях закрученная смесь сгорает, при этом происходит нагрев с необходимой интенсивностью нижнего торца стакана 6, канал 7 и верхнего торца стакана 6.

В общем случае диаметр каналов 7 и 9 составляет 30 - 80 мм, величина зазоров 17 и 18 составляет 16 - 20 мм. Величина зазора 22 между пробкой 5 стопора 4 и уровнем днища 20 промежуточного ковша составляет 16 - 24 мм.

При такой организации подачи газокислородной смеси происходит образование плоского веерного факела на поверхности 20 под пробкой 5 стопора 4. При этом происходит нагрев с необходимой интенсивностью поверхности 20 днища ковша вокруг разливочного стакана в виде круга с площадью диаметром 500 - 1000 мм.

Трубопроводы 14 - 16 снабжены соответствующей запорной и регулирующей аппаратурой.

Применение изобретения позволяет увеличить эффективность и производительность нагрева промежуточного ковша на 10 - 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2086354C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА РАЗЛИВОЧНЫХ КОВШЕЙ | 1995 |

|

RU2104122C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2086348C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1995 |

|

RU2092279C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037371C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037369C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2085331C1 |

| РАЗЛИВОЧНЫЙ СТАКАН ДЛЯ КОВШЕЙ | 1995 |

|

RU2092281C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

Изобретение предназначено для нагрева промежуточного ковша при непрерывной разливке металлов. В канал разливочного стакана со стороны его выходного конца подают горючий газ в оболочке из закрученного потока смеси окислителя и горючего газа. Газоокислительная смесь после встречи со стопором, который устанавливает с зазором над разливочным стаканом, растекается плоским веерным факелом. Устройство для осуществления способа содержит последовательно установленные под разливочным стаканом огнеупорную трубку и газовую горелку. Огнеупорная трубка установлена с зазорами по отношению к стакану и горелке. Кожух, окружающий горелку и трубку, имеет трубопроводы, расположенные тангенциально. Выходы трубопроводов расположены на уровне зазоров. Выходящая из трубопроводов газовая смесь образует закрученный поток. Обеспечивается нагрев разливочного стакана и днища ковша. 2 с.п. ф-лы. 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка, 61219452, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнеупоры для МНЛЗ | |||

| Труды конференции | |||

| Пер | |||

| с нем | |||

| - М.: Металлургия, 1986, с.89, 94, рис.11. | |||

Авторы

Даты

1998-05-10—Публикация

1997-03-11—Подача