Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Известно устройство для поточного вакуумирования металлов при непрерывной разливке, включающее вакуумкамеру с патрубками, входящими непосредственно в кристаллизаторы. Разливочный ковш установлен на вакуумкамере. В этих условиях вакуумкамера служит герметически закрытым промежуточным ковшом, соединенным с вакуумнасосами [1]

Недостатком известного устройства является недостаточная производительность и стабильность процесса непрерывной разливки металлов. Это объясняется тем, что в случае нарушения герметичности вакуум-камеры происходит переполнение кристаллизаторов. В этих условиях прекращается процесс непрерывной разливки. Кроме того, невозможна регулировка расхода металла в кристаллизаторы в зависимости от изменяющихся технологических параметров процесса разливки.

Наиболее близким по технической сущности к изобретению является устройство для поточного вакуумирования металла при непрерывной разливке, включающее вакуумкамеру с патрубком, установленным в ее днище и входящим в промежуточный ковш, а также вакуумпровод, соединенный с вакуумным насосом. Разливочный ковш установлен на вакуумкамере. Расход металла из промежуточного ковша регулируют при помощи стопоров. После подъема уровня металла в промежуточном ковше выше нижнего торца патрубка и герметизации вакуум-камеры жидким металлом начинают производить уменьшение остаточного давления в камере [2]

Недостатком известного устройства является неудовлетворительное качество разливаемого металла. Это объясняется тем, что часть плавки разливается в условиях отсутствия вакуумирования вследствие необходимости создания остаточного давления в вакуумкамере. Эта операция производится во времени. Кроме того, весь объем металла, находящийся в начале разливки в промежуточном ковше, не подвергается вакуумированию. В результате этого в металле непрерывнолитых слитков не уменьшается содержание водорода, азота и неметаллических включений. Это приводит к браку непрерывнолитых слитков. При этом снижается производительность получения непрерывнолитых слитков высокого качества.

Технический эффект при использовании изобретения заключается в повышении производительности получения непрерывнолитых слитков высокого качества.

Указанный технический эффект достигается тем, что устройство для поточного вакуумирования металла при непрерывной разливке включает разливочный ковш с разливочным стаканом в его днище, вакуумкамеру с патрубком, установленным в ее днище и входящим в промежуточный ковш, а также вакуумпровод, соединенный с вакуумнасосом. Патрубок выполнен в виде двух концентрических огнеупорных труб, расположенных с зазором одна в другой и соединенных между собой продольными перемычками, расположенными в зазоре. Длина внутренней трубы больше длины внешней трубы, торцы которой выступают за оба торца внешней трубы. Внешняя труба снабжена подводящим трубопроводом.

Повышение производительности получения непрерывнолитых слитков высокого качества будет происходить вследствие повышения эффективности процесса вакуумирования в условиях одновременного совмещения двух видов вакуумирования: циркуляционного и дегазации струи металла в проточной вакуумкамере. При этом процессу вакуумирования будет подвергаться весь разливаемый металл, начиная с его первых порций, наполняющих промежуточный ковш в начале непрерывной разливки, за счет циркуляционного вакуумирования.

Выполнение патрубка в виде концентрических огнеупорных труб объясняется необходимостью обеспечения процесса циркуляционного вакуумирования металла, с одной стороны, а с другой, для обеспечения условий размещения патрубков в днище вакуумкамеры, имеющей ограниченные размеры.

Выполнение огнеупорных труб различной длины объясняется необходимостью разделения потоков металла при его сливе из вакуумкамеры через внутреннюю трубу в промежуточный ковш и подаче металла через зазор между трубами в вакуумкамеру в процессе циркуляционного вакуумирования.

Снабжение внешней трубы подводящим трубопроводом объясняется необходимостью подачи инертного газа в зазор между трубами для обеспечения процесса циркуляционного вакуумирования.

Снабжение патрубка продольными перемычками, расположенными в зазоре между трубами, объясняется необходимостью крепления внутренней трубы.

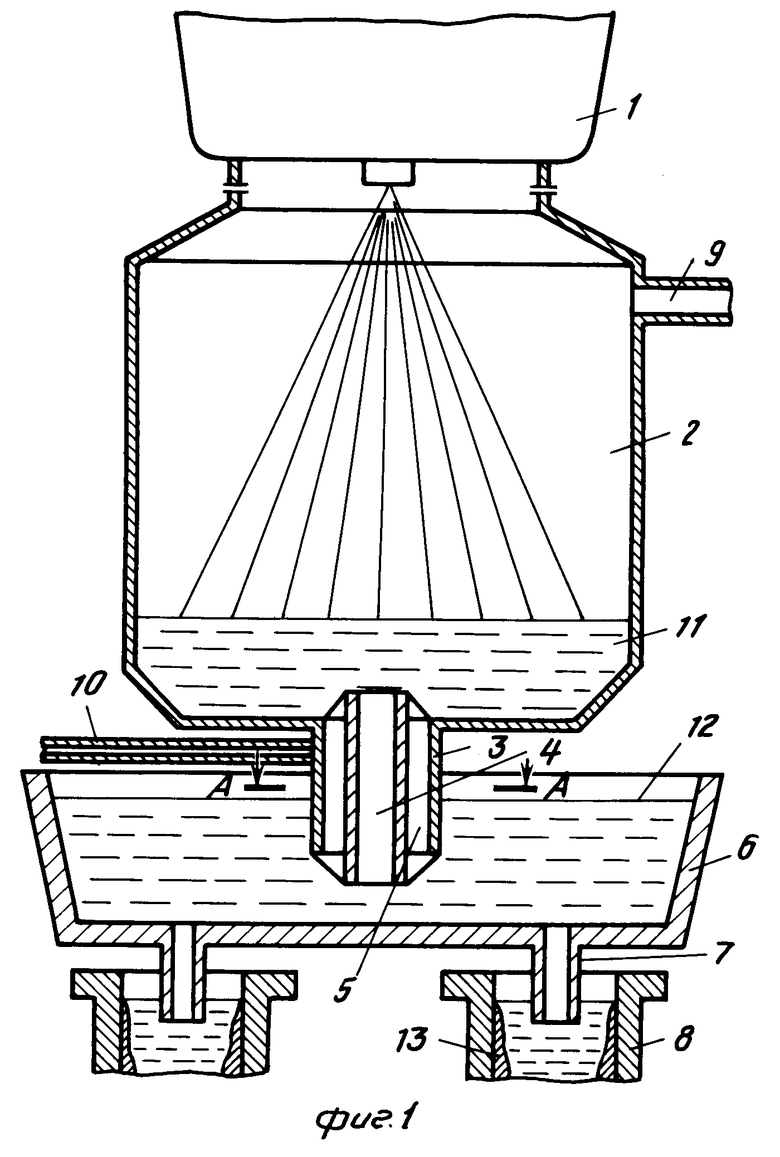

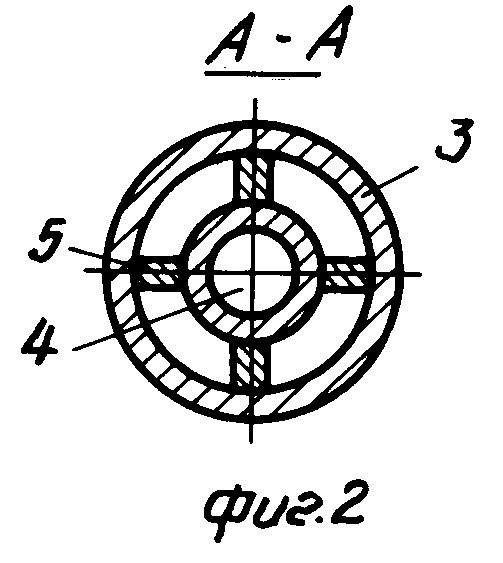

На фиг. 1 показана схема предлагаемого устройства, продольный разрез; на фиг. фиг. 2 разрез А-А на фиг. 1.

Устройство состоит из разливочного ковша 1, вакуумкамеры 2, внешней трубы 3, внутренней трубы 4, перемычек 5, промежуточного ковша 6, разливочных стаканов 7, кристаллизаторов 8, вакуумпровода 9, трубопровода 10. Позицией 11 обозначен жидкий металл, 12 уровень металла в промежуточном ковше, 13 непрерывнолитой слиток.

Устройство для поточного вакуумирования металла при непрерывной разливке работает следующим образом.

П р и м е р. В начале процесса непрерывной разливки подают нераскисленную сталь 11 марки ст3 из разливочного ковша 1 емкостью 350 т в вакуумкамеру 2 и создают в ней разрежение до необходимого по технологии остаточного давления в пределах 0,2-0,5 кПа в зависимости от раскисленности стали. Разрежение создают посредством вакуумпровода 9, соединенного с вакуумнасосом. Металл 11 подают из вакуумкамеры 2 в промежуточный ковш 6 емкостью 50 т через огнеупорную трубу 4. Далее металл 11 из промежуточного ковша 6 подают через удлиненные огнеупорные стаканы 7 в кристаллизаторы 8 под уровень металла. Из кристаллизаторов 8 вытягивают непрерывнолитые слитки 13 сечением 250х1600 мм с переменной скоростью в пределах 0,6-1,2 м/мин. Расход металла из промежуточного ковша 6 регулируют при помощи стопорных механизмов (на чертежах не показаны).

Патрубок выполнен в виде двух концентрических огнеупорных труб 3 и 4, расположенных с зазором одна в другой и соединенных между собой продольными перемычками 5, расположенными в зазоре. Длина внутренней трубы 4 выполнена больше длины внешней трубы 3. Торцы внутренней трубы 4 выступают за оба торца внешней трубы 3, к которой подведен трубопровод 10.

В данном примере длина внешней трубы составляет 1,2 м, внутренней 1,6 м. Торцы внутренней трубы выступают за торцы внешней трубы на 200 м с каждого торца. Глубина погружения под уровень металла 12 внешней трубы составляет 100 м.

В начале наполнения промежуточного ковша 6 металлом 11 выше нижних торцев трубы 3 и герметизации вакуумкамеры 2 уровнем 12 жидкого металла производят циркуляционное вакуумирование металла, находящегося в промежуточном ковше, посредством подачи инертного газа, например аргона, по трубопроводу 10 в трубу 3 с расходом в пределах 400-600 л/мин. В этих условиях, когда из вакуумкамеры 2 начинают откачивать воздух, под действием атмосферного давления металл поднимается по зазору между трубами 3 и 4 в вакуумную камеру 2 на барометрическую величину, равную примерно 1,4 м, и покрывает подину камеры. Одновременно в трубу 3 подводится аргон как транспортирующий газ. Газ, увеличиваясь в объеме, поднимается по зазору между трубами, приводит в движение находящийся здесь металл и приподнимает на некоторую величину уровень зеркала металла 11 в камере 2. Дегазированный металл 11 стекает по трубе 4 обратно в промежуточный ковш 6. При этом выделившийся газ удаляется из камеры 2 по вакуумпроводу 9.

После герметизации труб 3 и 4 жидким металлом начинается понижение давления в вакуумкамере до необходимого значения. Объем металла, находящегося в промежуточном ковше и вновь поступающего в вакуумкамеру, подвергается только циркуляционному вакуумированию. В дальнейшем после создания в вакуумкамере необходимого остаточного давления разливку ведут в условиях совместного вакуумирования металла посредством его пропускания через вакуумкамеру и циркуляции металла через трубы 3 и 4.

В общем случае процесс разливки можно производить в трех вариантах: только пропусканием металла через вакуумкамеру, только при помощи циркуляции металла через патрубки и, наконец, при совмещении этих процессов вакуумирования.

Применение предлагаемого устройства позволяет повысить выход непрерывнолитых слитков высокого качества на 8-10% Экономический эффект подсчитан в сравнении с базовым объектом, за который принят способ и устройство поточного вакуумирования металла при непрерывной разливке, применяемые на Новолипецком комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2087250C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037369C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2037372C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2085329C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2085331C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1995 |

|

RU2092275C1 |

Устройство для поточного вакуумирования металла при непрерывной разливке включает разливочный ковш с разливочным стаканом в его днище, вакуум-камеру с патрубком, установленным в ее дниище и входящим в промежуточный ковш, а также вакуум-провод, соединеннй с вакуум-насосом. Патрубок выполнен в виде двух концентрических огнеупорных труб, расположенных с зазором одна в другой и соединенных между собой продольными перемычками, расположенными в зазоре. Длина внутренней трубы больше длины внешней трубы, торцы которой выступают за оба торца внешней трубы. Внешняя труба снабжена подводящим трубопроводом. 2 ил.

УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ, содержащее разливочный ковш с разливочным стаканом в его днище, расположенную под ним вакуум-камеру с патрубком в ее днище, заглубленным в полость промежуточного ковша, и вакуум-провод, соединенный с вакуум-насосом, отличающееся тем, что патрубок выполнен в виде двух концентрических огнеупорных труб, расположенных с зазором одна в другой и соединенных между собой расположенными в зазоре продольными перемычками, при этом внешняя труба снабжена подводящим трубопроводом, а длина внутренней трубы превышает длину внешней трубы и ее торцы выступают за оба торца внешней трубы.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 0 |

|

SU295607A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-19—Публикация

1993-07-26—Подача